煉油廠尾氣處理技術探討

于海霞 王松濤 楊雅仙

(中國石油工程建設公司華東設計分公司,山東 青島 266071) (中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003 )

?

煉油廠尾氣處理技術探討

于海霞王松濤楊雅仙

(中國石油工程建設公司華東設計分公司,山東 青島 266071)(中石油克拉瑪依石化有限責任公司,新疆 克拉瑪依 834003 )

介紹了用于硫磺回收裝置尾氣深度脫硫的氨法、有機胺、絡合鐵和煙氣堿洗等幾種常見的尾氣處理技術,并從流程和公用工程兩方面進行了對比分析。建議煉廠根據自身情況,結合各工藝的優缺點,因地制宜,綜合考慮,選擇合適的生產工藝。

排放標準尾氣處理工藝技術對比

硫磺回收尾氣處理技術研究始于20世紀60年代,1970年第一套Sulfreen法尾氣處理工業裝置投產,標志著尾氣處理作為一種新型工藝技術正式問世,此后,尾氣處理工藝發展很快。從工藝原理上區分,尾氣處理技術主要包括低溫克勞斯工藝、選擇氧化工藝和還原-吸收工藝。隨著環保要求的日益提高,還原-吸收工藝成為硫磺回收裝置尾氣處理部分的主流。

隨著《石油煉制工業污染物排放標準》(GB 31570—2015)的頒布,要求酸性氣處理裝置中煙氣SO2排放小于400 mg/m3(氧質量分數3%,干基),重點控制區要求達到100 mg/m3以下,有的地方標準甚至要求重點地區SO2排放小于50 mg/m3。還原-吸收工藝的煙氣SO2排放能達到400 mg/m3左右,若采用高效胺液,SO2排放能接近200 mg/m3,但這已經基本達到還原-吸收工藝處理的極限。目前國內硫磺回收裝置基本無法保證SO2特別排放限值100 mg/m3,更無法達到50 mg/m3,也就是說,常規的還原吸收工藝已不能滿足SO2排放不超過100 mg/m3的要求。如何才能滿足新頒布的國家標準,選用何種技術才能保證尾氣中SO2達標,這些問題成為急需研究和解決的重點。

1 幾種常見工藝介紹

目前,用于硫磺回收裝置尾氣深度脫硫的工藝主要有氨法、有機胺、絡合鐵、煙氣堿洗等工藝。

1.1氨法工藝

該技術采用氨水為吸收劑,吸收制硫部分焚燒后煙氣中的SO2,吸收后的尾氣直接排放到大氣,生成的亞硫酸銨溶液被鼓入的空氣強制氧化生成硫酸銨溶液,硫酸銨溶液濃縮后送蒸發結晶系統結晶,得到一定固含量的硫酸銨漿液,硫酸銨漿液送入硫酸銨后處理系統,進行硫酸銨的分離、干燥、包裝。整套系統包括煙氣系統、吸收循環系統、氧化空氣系統、吸收劑系統、蒸發結晶系統、硫銨后處理系統、工藝水系統、檢修排空系統等。

1.2有機胺工藝

制硫部分尾氣焚燒后,經急冷塔冷卻至40 ℃左右,由靜電除霧器捕集尾氣中攜帶的SO3,防止SO3危害溶劑,然后采用可再生吸收劑從尾氣中選擇性地捕集SO2。吸收SO2后的富溶劑采用低壓/飽和蒸汽汽提吸收劑中的SO2,再生后的溶劑經換熱器降溫至40 ℃左右,返至吸收塔再循環利用,解吸出的純SO2(含飽和水)產品至硫磺回收裝置的制硫部分。胺液凈化單元用于去除吸收劑中的雜質,保證吸收能力的最大化和吸收劑補充量的最小化。

1.3絡合鐵工藝

制硫部分的尾氣經加氫反應器將SO2轉化為H2S后,尾氣經急冷塔冷卻,與絡合鐵溶劑接觸,尾氣中的H2S被絡合鐵轉化為單質硫,凈化尾氣直排大氣,凈化尾氣中H2S質量分數小于0.001%。在將硫化氫氧化為單質硫的過程中,催化劑中的三價鐵離子被還原為二價鐵離子,通過向催化劑溶液中鼓入空氣,利用空氣中的氧氣將二價鐵離子氧化為三價鐵離子,使催化劑再生后循環使用。絡合鐵液相氧化脫硫過程中產生的單質硫經熔融后與克勞斯工藝中形成的液硫混合,經液硫成型工藝后制成半球形硫磺固體顆粒。

1.4煙氣堿洗工藝

制硫部分尾氣經常規還原-吸收后,經焚燒爐焚燒后再經堿液洗滌后排入大氣,需要消耗堿液并且產生含鹽廢水。

1.5其他工藝

石灰石-石膏法脫二氧化硫工藝是目前在鍋爐煙氣脫硫裝置中應用比較廣泛的工藝,其特點是工藝成熟、吸收劑來源廣泛,但該工藝適應性不強,同時其副產物處置較為困難,存在二次污染,生成的CaSO4因沒有利用途徑只能就地填埋,投資相對較大。鎂法脫硫工藝較為成熟,脫硫效率有保障,但其吸收劑價格較高,同時副產物回收困難。

2 方案對比

基于某項目常規10 kt/a硫磺回收流程,對各個工藝進行了對比,對比的基礎是制硫部分相同,尾氣處理部分不同。

2.1流程對比

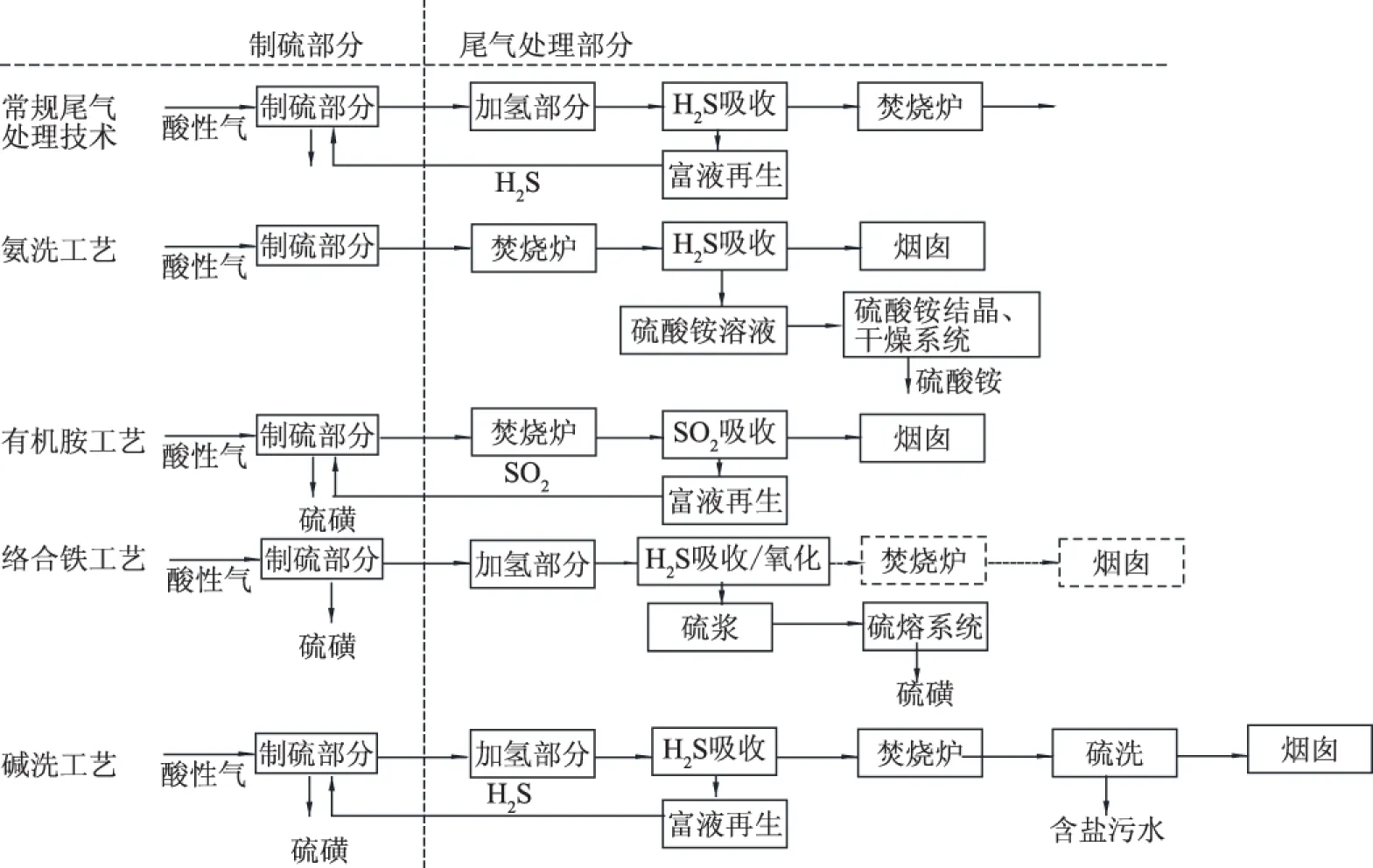

各工藝流程示意如圖1所示。

圖1 各種工藝流程示意

由圖1可以看出:氨洗工藝和有機胺工藝的相同點是尾氣均需要焚燒,然后再經過吸收,尾氣SO2達標排放。兩種工藝的不同之處在于氨洗工藝吸收SO2后的含硫酸銨溶液需要經結晶、干燥制成成品(副產品),而有機胺工藝吸收SO2后的富液經胺液再生,汽提出的SO2氣體返回至制硫部分生產硫磺。

絡合鐵工藝是制硫部分的尾氣加氫后,SO2全部還原為H2S,再經急冷塔冷卻后進絡合鐵吸收塔,尾氣中的H2S被絡合鐵溶液氧化為硫,此時尾氣中的H2S排放滿足國標要求,可以直接排放,但是因尾氣中含有氫氣和有機硫組分,建議經焚燒后排入煙囪。生成的含單質硫的漿液進一步過濾、熔融后生產出硫磺進液硫池。

煙氣堿洗工藝是指常規還原吸收后的尾氣經過焚燒、回收熱量后進入堿洗部分,進一步冷卻后的煙氣經堿液洗滌后除去其中的H2S,煙氣達標排放。

以上工藝原則上都能滿足(GB 31570—2015)規定的排放濃度,但是從流程復雜程度可以看出,煙氣堿洗流程最長,氨洗、有機胺工藝次之,絡合鐵工藝流程最短。

2.2公用工程對比

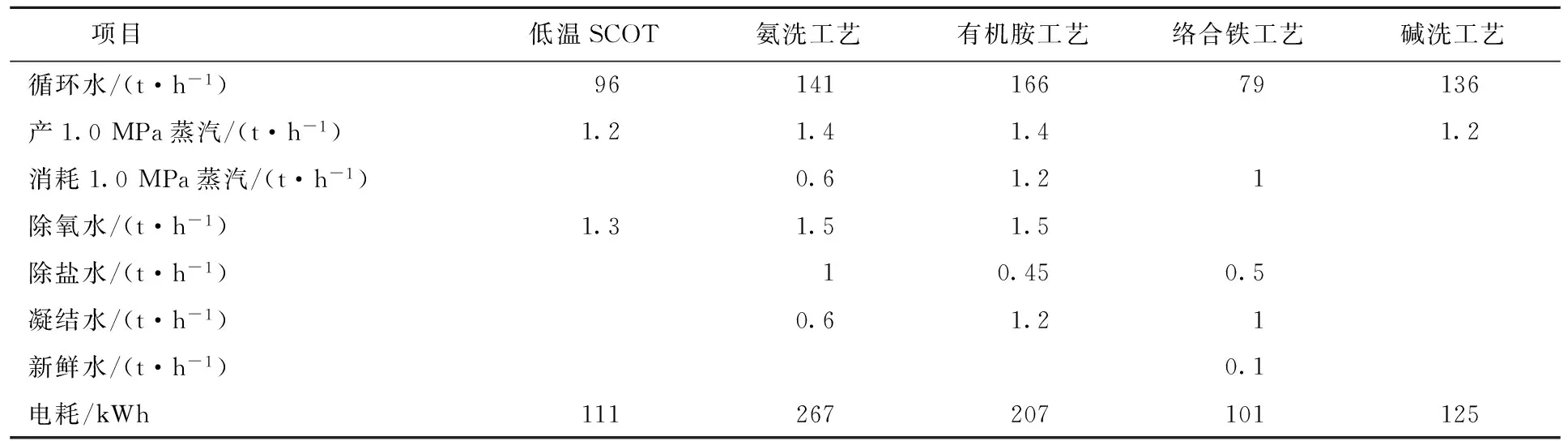

從公用工程消耗(見表1)可以看出:氨洗工藝、有機胺工藝和堿洗工藝需要焚燒才能脫除SO2,會產生1.2 t/h左右的低壓飽和蒸汽;用水量從高到低依次為有機胺、氨洗、堿洗和絡合鐵工藝,有機胺工藝需要將焚燒的尾氣急冷,且需要消耗蒸汽再生富液,再生后的貧液需要降溫,消耗循環水量最大;用電量從高到低依次為氨洗、有機胺、堿洗和絡合鐵工藝。

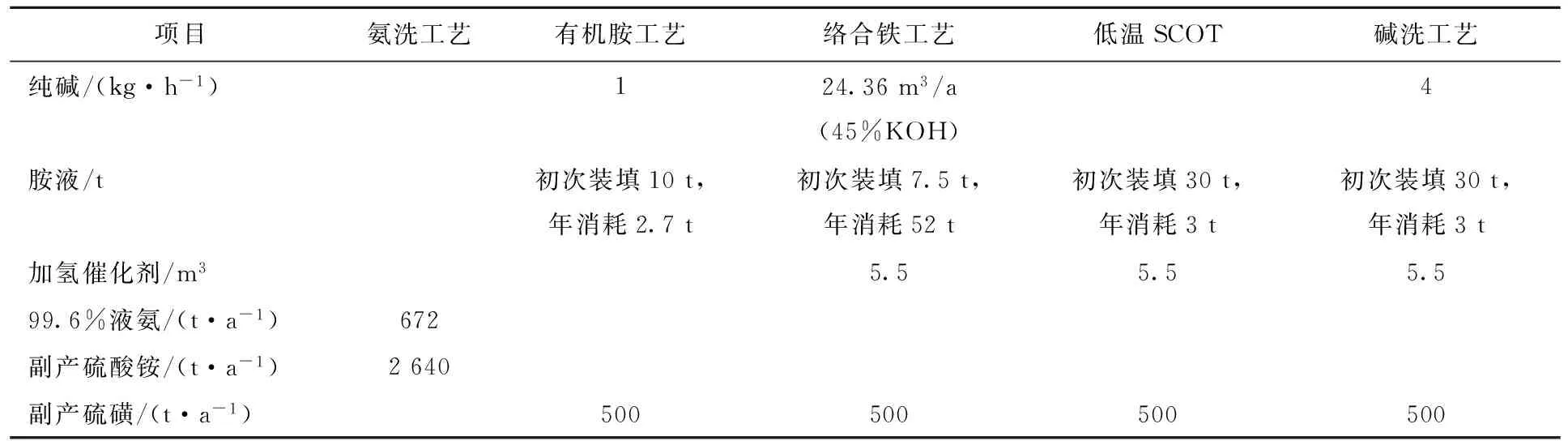

從化學藥劑消耗(見表2)上可以看出:氨洗工藝需要消耗液氨或氨水,產生副產物;有機胺工藝需要消耗純堿和有機胺溶液,而堿洗工藝不但消耗純堿和有機胺溶液,還需要加氫催化劑,而絡合鐵相對來說需要的藥劑種類最多。

表1 各尾氣處理技術公用工程對比

表2 各尾氣處理技術化學品消耗對比

3 結論

根據以上方案對比,結合各工藝的優缺點,煉廠可以根據各自情況,因地制宜,綜合考慮,選擇合適的生產工藝。

(1)氨法工藝用于鍋爐尾氣處理較多,但對于煉廠硫磺回收裝置尾氣,SO2含量較高,煉廠需要每3~4年檢修一次。該工藝無廢水排放,副產品為硫酸銨,且副產品質量滿足中華人民共和國電力行業標準《副產硫酸銨》(DL/T 808—2002),但需要考察硫酸銨市場需求,規劃銷路;投資相對較高,煉廠可以綜合考慮全廠煙氣脫硫情況,統一考慮硫酸銨精制部分,降低投資;存在氣溶膠問題,廠家需要慎重選擇滿足排放要求的氨法工藝。

(2)有機胺工藝尾氣排放能滿足要求,但是存在酸性廢水排放,需堿液中和后排至污水處理場,且汽提出的SO2氣體返回制硫部分會造成制硫爐溫度降低,對于低濃度酸性氣,要充分考慮該股氣體對制硫爐爐溫的影響。

(3)絡合鐵工藝適用于小型硫磺回收裝置,且國內外已經有多套應用,因所需催化劑費用較高,大規模硫磺回收裝置不適用該技術。為減小藥劑用量,可將該工藝放置于急冷塔之后;因尾氣未經焚燒脫硫,尾氣排放中可能含有其他形式的有機硫和氫氣組分;絡合鐵工藝生成的硫漿含水量很高,如果需要品質好的硫磺,需要增加硫熔系統。

(4)堿洗工藝脫除率高,工藝流程相對較長,需要消耗堿液,而且尾氣處理規模越大,耗堿量越大,產生的廢水越多。

ABSTRACT

The several technologies for deep desulfurization of tail gas of sulfur recovery plant were introduced, including ammonia method, organic amine method, chelated iron method and caustic washing method. Comparison and analysis was made in aspects of process and public utilities. It is recommended for refineries to select appropriate production process according to their situation and various external factors.

Discussion on Treatment of Tail Gas in the Refinery

Yu Haixia, Wang Songtao Yang Yaxian

(CPECCEast-ChinaDesignBranch,Qingdao266071) (PetroChinaKARAMAYPetrochemicalCo.,Ltd.Kelamayi834003)

emission standard, exhaust gas treatment, technology, comparison

2016-04-11。

于海霞,女, 2007年畢業于中國石油大學(華東)化學工藝專業,工程師,從事石油產品精制和工藝環保裝置設計工作。

國內外行業發展動態

1674-1099(2016)04-0059-04

X742

A