高強鋁合金應(yīng)力腐蝕開裂研究進展

趙鵬,蘇艷(西南工程技術(shù)研究所,重慶 400039)

高強鋁合金應(yīng)力腐蝕開裂研究進展

趙鵬,蘇艷

(西南工程技術(shù)研究所,重慶 400039)

綜述了應(yīng)力腐蝕理論的研究現(xiàn)狀,其中氫致開裂理論和陽極溶解理論可較好解釋高強鋁合金的應(yīng)力腐蝕開裂行為。結(jié)合應(yīng)力腐蝕發(fā)生的三個必要條件,討論了冶金因素、環(huán)境因素、應(yīng)力因素對高強鋁合金應(yīng)力腐蝕敏感性的影響機制與作用結(jié)果。同時,介紹了國內(nèi)外高強鋁合金實驗室模擬加速與自然環(huán)境應(yīng)力腐蝕試驗方法的研究進展、存在的不足及未來研究重點。

高強鋁合金;應(yīng)力腐蝕開裂;冶金因素;環(huán)境因素;應(yīng)力因素

高強鋁合金由于比強度高、質(zhì)輕、焊接性能優(yōu)良等特點,而被廣泛應(yīng)用于國民經(jīng)濟及建國防工業(yè)等領(lǐng)域[1]。然而高強鋁合金在服役過程中,往往受點蝕、剝層腐蝕、晶間腐蝕、應(yīng)力腐蝕等腐蝕作用影響,其中,應(yīng)力腐蝕(以下簡稱SCC)所造成的損傷最為嚴(yán)重,易引發(fā)災(zāi)難性事故[2—5]。SCC是在拉應(yīng)力和腐蝕介質(zhì)共同作用下發(fā)生的金屬結(jié)構(gòu)斷裂現(xiàn)象,這種腐蝕損傷會使金屬結(jié)構(gòu)在工作應(yīng)力遠小于許用應(yīng)力,外觀并無明顯預(yù)兆的情況下突然斷裂,嚴(yán)重威脅服役產(chǎn)品的安全性[2—5]。因此,抗應(yīng)力腐蝕性已成為衡量高強鋁合金綜合性能的一項重要指標(biāo)。

純鋁的強度和硬度很低,限制了其大范圍應(yīng)用。采用Zn,Mg,Cu,Li等元素合金化制成高強鋁合金后,其強度及硬度得以提高,但SCC敏感性也增大[6]。降低高強鋁合金的應(yīng)力腐蝕敏感性是當(dāng)前急需解決的問題,為了解決這一問題,國內(nèi)外專家在影響高強鋁合金應(yīng)力腐蝕的冶金因素、環(huán)境因素、應(yīng)力因素等方面進行了大量研究,取得了一系列成果[7—9]。目前,國內(nèi)主要通過連續(xù)浸潤、周期浸潤、連續(xù)鹽霧腐蝕試驗等實驗室試驗方法研究鋁合金的應(yīng)力腐蝕行為,側(cè)重于研究鋁合金熱處理制度、合金成分、腐蝕介質(zhì)和加載應(yīng)力等因素對合金應(yīng)力腐蝕敏感性的影響[10—14],而開展自然環(huán)境應(yīng)力腐蝕試驗及應(yīng)力腐蝕機理的研究較少[15—21]。國外對應(yīng)力腐蝕機理研究較系統(tǒng),雖然應(yīng)力腐蝕機理尚未統(tǒng)一,但提出的氫致開裂理論與陽極溶解理論已得到普遍認可。國外學(xué)者重視自然環(huán)境應(yīng)力腐蝕試驗,并將實驗室試驗結(jié)果與自然環(huán)境試驗結(jié)果對比分析,綜合評價材料的耐應(yīng)力腐蝕性。文中在總結(jié)環(huán)境因素對高強鋁合金應(yīng)力腐蝕影響的同時,分析典型實驗室模擬加速與自然環(huán)境應(yīng)力腐蝕試驗方法的不足,總結(jié)今后工作研究重點。

1 應(yīng)力腐蝕理論研究現(xiàn)狀

為研究高強鋁合金的SCC機理,國內(nèi)外學(xué)者進行了大量試驗。首先提出的是陽極溶解理論和氫致開裂理論;另一些國外學(xué)者在此基礎(chǔ)上進行研究,提出了氫壓理論、滑移-溶解理論、鈍化膜破裂理論和“Mg-H”復(fù)合體理論[22—25]等。國內(nèi)專家對于鋁合金的應(yīng)力腐蝕理論研究較晚,用實驗證實了陽極溶解與氫致開裂等理論,并在“Mg-H”復(fù)合體理論的基礎(chǔ)上提出了相變“Mg-H”理論。由于鋁合金應(yīng)力腐蝕過程復(fù)雜且影響因素多,關(guān)于其作用機理尚未達成一致,但氫致開裂理論和陽極溶解理論得到了較多學(xué)者的認同,其他理論多以二者為基礎(chǔ)進行研究并發(fā)展。

1.1氫致開裂理論

氫致開裂理認為,腐蝕過程中優(yōu)先產(chǎn)生氫,氫在拉應(yīng)力作用下擴散至裂紋尖端區(qū)而引起氫脆,從而加速了裂紋的擴展。為了更詳細地描述初始裂紋的發(fā)生過程,專家在研究氫致開裂理論的同時,又將其進一步分為氫壓理論、晶格弱化理論、氫促進蠕變理論等。

首先提出高強鋁合金應(yīng)力腐蝕的氫致開裂機理是Gruhl等[23],他們認為樣品內(nèi)部氫氣的壓力是造成開裂的主要原因,當(dāng)裂紋尖端內(nèi)的氫氣壓一旦達到臨界含量,其氫氣壓力會使金屬產(chǎn)生機械破環(huán),產(chǎn)生微裂紋,引起合金開裂。

晶格弱化理論認為氫在晶界處會降低晶界溶解活化能,從而使晶界更容易被溶解,發(fā)生裂紋。研究表明[24],在拉伸應(yīng)力作用下,晶界表面的水分子與鋁合金反應(yīng)生成活性原子氫,氫原子沿晶界優(yōu)先偏聚,導(dǎo)致晶界強度下降,引起氫致開裂。

Puiggali等[25]認為氫促進合金發(fā)生蠕變,促使裂紋擴展。為了研究氫在鋁合金應(yīng)力腐蝕過程中起的作用,他們研究AlZn5Mg合金在NaCl溶液中應(yīng)力腐蝕開裂機理時,向腐蝕介質(zhì)加入HCl以提高析氫量。結(jié)果表明,氫在腐蝕過程時進入合金中,合金很快發(fā)生形變,從而造成金屬力學(xué)性能降低,加速了裂紋的擴展。

1.2陽極溶解理論

高強鋁合金的腐蝕機理也可用電化學(xué)反應(yīng)解釋。主要分如下兩個過程:合金在應(yīng)力和腐蝕介質(zhì)共同作用下使氧化膜被破壞,形成自腐蝕電池,破損處相對于膜未破損的表面來說是陽極,金屬原子溶解成為離子,形成溝形裂紋;當(dāng)裂紋向深處擴展時,裂紋尖端所受應(yīng)力最大,使裂紋尖端附近區(qū)域發(fā)生塑性變形,阻礙膜的再生,加快陽極溶解。這樣在應(yīng)力與電化學(xué)反應(yīng)作用下,裂紋不斷擴展。

劉建華等[26]對新型含鈧鋁合金的應(yīng)力腐蝕行為規(guī)律進行了分析。通過分析試樣的宏觀形貌與裂紋微觀形貌,得出裂紋尖端基體主要發(fā)生陽極溶解反應(yīng)這一結(jié)論,他還發(fā)現(xiàn)裂紋尖端與腐蝕介質(zhì)中的溶解氧生成氧化鋁,產(chǎn)生楔入力進一步促使裂紋擴展。這與陽極溶解的兩個過程一致。

1.3陽極溶解與氫致開裂結(jié)合理論

鋁合金的SCC往往同時包括上述兩個過程,有些體系以陽極溶解為主,有些體系以氫致開裂為主,但兩種過程很難明顯區(qū)分。

Najjar[27]等研究發(fā)現(xiàn)7050鋁合金在3%NaCl溶液中的SCC是由陽極溶解和氫致開裂共同作用的結(jié)果,以陽極溶解為主。開始時合金晶界處的粒子存在電位差,發(fā)生陽極溶解,鈍化膜破裂,形成臨界缺陷;隨著晶界處陽極溶解加重,還原性氫原子擴散,與裂紋尖端應(yīng)力和塑性應(yīng)變共同作用導(dǎo)致SCC。

曾為民[28]等對硬鋁合金LY12的應(yīng)力腐蝕行為進行電化學(xué)研究時也得到了相同的結(jié)論。研究發(fā)現(xiàn),在陽極極化條件下,應(yīng)力使陽極溶解電流增大,在陰極極化條件下,應(yīng)力又使析氫過程更容易進行,促使鈍化膜溶解。因此,LY12的應(yīng)力腐蝕開裂由陽極溶解和氫致開裂共同作用所致。

綜上所述,普遍接受的應(yīng)力腐蝕開裂理論是陽極溶解理論和氫致開裂理論,可通過陰極極化預(yù)防陽極溶解,但陰極極化會促進氫致開裂。鋁合金的SCC往往同時包括這兩個過程,有些體系以陽極溶解為主,有些體系以氫致開裂為主。

2 應(yīng)力腐蝕主要影響因素

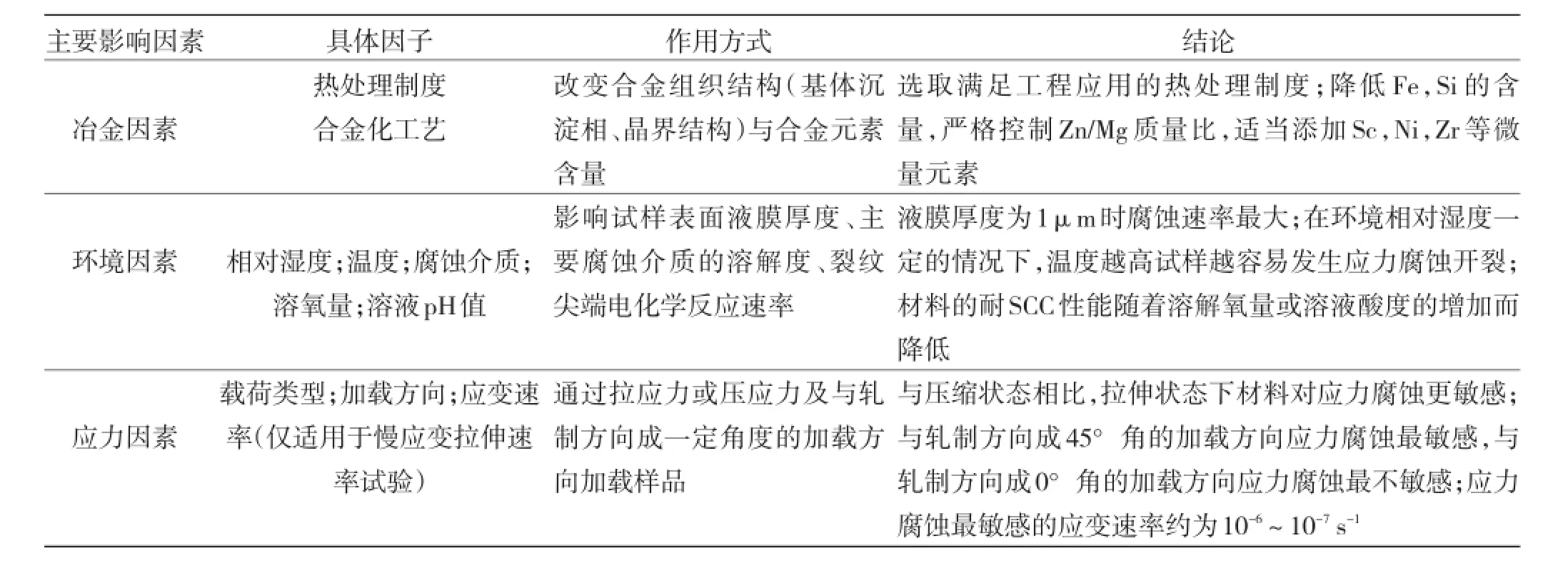

金屬材料產(chǎn)生應(yīng)力腐蝕需具備以下三個條件:材料本身(化學(xué)成份和組織結(jié)構(gòu))有應(yīng)力腐蝕敏感性;特定的腐蝕環(huán)境;足夠大的應(yīng)力(也包括裝配應(yīng)力和自身殘余應(yīng)力等)。因此,影響鋁合金應(yīng)力腐蝕的主要因素可分為冶金因素、環(huán)境因素、應(yīng)力因素。三種主要影響因素的作用方式及所得結(jié)論見表1。

表1 高強鋁合金應(yīng)力腐蝕主要影響因素Table 1 The main influencing factors of stress corrosion of high-strength aluminum alloy

2.1冶金因素

冶金因素主要包括熱處理制度、合金化工藝等,通過改善材料的時效制度、添加微量元素等方法改變合金內(nèi)部組織結(jié)構(gòu)(合金成分、顯微組織),以提高合金抗應(yīng)力腐蝕性。

2.1.1熱處理制度

高強鋁合金的主要熱處理工藝是時效。目前可用于生產(chǎn)的時效制度主要有三類:峰值時效(T6x)、雙級時效(T7xx)、短時回歸再時效(RRA)。

峰值時效通過最大密度地析出基體沉淀相將合金強度增至最高,但這種情況下合金抗應(yīng)力腐蝕性最低。雙級時效通過改變基體沉淀相形態(tài)、晶界結(jié)構(gòu)以降低沿晶腐蝕速度,來提高合金應(yīng)力腐蝕抗性,但抗拉強度會大幅降低。研究表明,峰值時效處理的7xxx系鋁合金抗拉強度可達600 MPa以上,比雙級時效的同種合金抗拉強度高了10%~20%。孫志華等[29]對T6及T74處理的7B04鋁合金厚板(35 mm)的耐應(yīng)力腐蝕性能進行了測定,結(jié)果表明,T6狀態(tài)鋁合金的臨界應(yīng)力腐蝕強度因子(KISCC)為120 MPa,而T74狀態(tài)鋁合金的KISCC為300 MPa,T74狀態(tài)的KISCC約是T6狀態(tài)的約2.5倍,且應(yīng)力腐蝕裂紋擴展速率也明顯降低。上述結(jié)果說明,鋁合金的抗應(yīng)力腐蝕性能與時效制度密切相關(guān),從峰值時效到雙級時效,應(yīng)力腐蝕敏感性依次降低。

短時回歸再時效處理(RRA)于前兩種制度不同,它通過峰值時效、回歸及再時效得到一種新的顯微組織,能同時提高強度和抗應(yīng)力腐蝕性。RRA處理可使得晶界和亞晶界處析出相η(MgZn2)粗化,使晶界內(nèi)過渡相η′(MgZn2)保持精細分布,晶界附近粗化的晶相能減少基體內(nèi)晶界附近氫原子的聚集,降低發(fā)生氫致開裂的概率[30]。鄭子樵等[31]發(fā)現(xiàn)RRA處理降低了SCC敏感性,他發(fā)現(xiàn)RRA處理后的7xxx系鋁合金晶界Cu或Mg孤立相形貌發(fā)生改變,位錯密度降低。與RRA處理相似,對材料進行高溫析出預(yù)處理,也可改變晶界的析出相結(jié)構(gòu),改善材料應(yīng)力腐蝕性能[32]。

2.1.2合金化工藝

合金化是為保證合金的各種物理、化學(xué)性能,向合金中加入添加劑調(diào)整其成分至規(guī)定范圍的操作,可有效提高材料耐應(yīng)力腐蝕性。7xxx高強鋁合金成分由主要元素(Al,Zn,Mg,Cu)、微量元素(Mn,Cr,Zr,Ni,Ti等)和雜質(zhì)元素(Fe,Si)組成。Fe和Si以難溶的FeAl3,Si存在,是有害雜質(zhì),影響合金的耐蝕性,因此應(yīng)盡量降低Fe和Si的含量。Zn和Mg主要形成強化相MgZn2,在固溶范圍內(nèi)提高Zn,Mg的含量可提高合金強度,但會降低抗應(yīng)力腐蝕性。因此在對構(gòu)件強度要求不高的情況下,可通過控制Zn/Mg的質(zhì)量比改善合金的抗應(yīng)力腐蝕性。

通過控制或添加微量元素的含量,可在不損失合金強度的前提下有效提高鋁合金的抗應(yīng)力腐蝕性能[33—34]。向高強鋁合金中添加Zr,可加速合金的η′(MgZn2)相或η(MgZn2)相沉淀,η′(MgZn2)相顆粒主要以分開的形式排列在晶界處,增強晶界的耐應(yīng)力腐蝕能力;Sc能凈化微結(jié)構(gòu),阻礙再結(jié)晶,它與Al形成金屬間化合物Al3Sc,使合金具有亞晶和精細纖維結(jié)構(gòu),因此提高了合金的抗應(yīng)力腐蝕性;Ni通過促進晶格生長提高合金耐應(yīng)力腐蝕性。

綜上所述,通過控制冶金因素提高鋁合金耐應(yīng)力腐蝕性時,應(yīng)在滿足工程應(yīng)用強度指標(biāo)的前提下,選取合適的熱處理制度,盡量降低Fe,Si的含量,嚴(yán)格控制Zn/Mg質(zhì)量比,適當(dāng)添加Sc,Ni,Zr等微量元素。

2.2環(huán)境因素

環(huán)境因素是影響合金應(yīng)力腐蝕敏感性的外在因素,敏感材料在特定環(huán)境下才能發(fā)生應(yīng)力腐蝕開裂[35]。調(diào)查研究表明,影響鋁合金應(yīng)力腐蝕行為的環(huán)境因素主要有相對濕度、環(huán)境溫度、腐蝕介質(zhì)、溶液溶氧量及pH值等。

2.2.1相對濕度

大氣環(huán)境下的應(yīng)力腐蝕是一種薄液膜下的電化學(xué)腐蝕過程。大氣的相對濕度影響鋁合金表面液膜的厚度,同時也影響水蒸氣能否凝結(jié)成膜。

通過分析金屬表面液膜厚度與腐蝕速率關(guān)系,可以推測出鋁合金應(yīng)力腐蝕速率與液膜厚度關(guān)系。研究表明,液膜厚度小于10 nm時,腐蝕速率很小;液膜厚度為1 μm時腐蝕速率最大,為薄液膜下的腐蝕;液膜厚度繼續(xù)增大,腐蝕速率降低。因此,液膜厚度約為1μm時鋁合金的應(yīng)力腐蝕速率最快。溫度等其他因素也影響液膜厚度,所以相對濕度的高低不能直接推斷應(yīng)力腐蝕速率的大小。

2.2.2環(huán)境溫度

溫度的影響應(yīng)該與環(huán)境相對濕度結(jié)合起來考慮,溫度能影響金屬表面水膜的形成、水膜中腐蝕性介質(zhì)的溶解度以及自腐蝕電池中陰陽極反應(yīng)速度。在環(huán)境相對濕度一定的情況下,溫度越高合金越容易發(fā)生應(yīng)力腐蝕開裂。

張娟等[36]對2A12鋁合金在3.5%NaCl溶液中的應(yīng)力腐蝕開裂行為進行了研究。結(jié)果表明,在一定溫度范圍內(nèi),實驗溫度越高,合金的臨界應(yīng)力場強因子越小、裂紋擴展速率越大。這表明在一定范圍內(nèi),升高溫度會使鋁合金的耐應(yīng)力腐蝕性能下降。

2.2.3腐蝕介質(zhì)

大氣環(huán)境中鋁合金的腐蝕介質(zhì)主要為Cl-、硫化物、氮氧化合物等,其中海洋大氣中Cl-對鋁合金SCC的影響最大,城市工業(yè)大氣中SO2對鋁合金SCC的影響最大。

Cl-對鋁合金的應(yīng)力腐蝕起加速作用。張曉云等[37]采用了三種不同類型的試樣,研究不同大氣環(huán)境對高強鋁合金應(yīng)力腐蝕的影響情況。結(jié)果表明,鋁合金在不同環(huán)境中應(yīng)力腐蝕敏感性不同,在海洋大氣環(huán)境中較為敏感。這是由于海洋環(huán)境中含有氯鹽相對較多,Cl-會穿過鋁合金表面的保護膜進入內(nèi)部,加速鋁合金的腐蝕。

大氣中的硫化物(SO2,SO3等)也是引起鋁合金發(fā)生腐蝕的主要污染物之一,這些污染物隨降雨出現(xiàn)形成酸雨,加強對鋁合金的腐蝕。已有試驗證明了SO2對鋁合金腐蝕的加速作用[38],SO2溶解于金屬表面液膜后,使液膜內(nèi)腐蝕介質(zhì)酸性增加,合金氧化膜被腐蝕破壞,進一步發(fā)生陽極溶解反應(yīng),溶解基體。

氯離子可與硫化物協(xié)同作用對鋁合金腐蝕產(chǎn)生影響。M A Arshadi等[39]發(fā)現(xiàn),在大氣暴露環(huán)境下,SO2與Cl-對鋁合金的共同作用比二者單獨作用的腐蝕情況嚴(yán)重得多。S I Pyun等[40]也發(fā)現(xiàn),含Cl-的溶液引入SO24-時,鋁合金的腐蝕加重。

上述研究表明,Cl-通過穿透作用進入鋁合金表面保護膜內(nèi)影響鋁合金應(yīng)力腐蝕,SO2通過增加鋁合金表面液膜的酸性破壞氧化膜腐蝕鋁基體,且SO2或SO24-與Cl-協(xié)同作用會加重腐蝕情況。

2.2.4溶解氧及溶液pH值

溶解氧與溶液pH值往往綜合考慮,材料的耐SCC性能隨著溶解氧量或溶液酸度的增加而降低。

研究表明[41],pH>10時,在溶有氧的3.5%NaCl溶液中試樣極少發(fā)生SCC;4<pH<10時,試樣產(chǎn)生點蝕,生成裂紋,SCC敏感性增加;pH<4時,鈍化膜破壞,裂紋擴展;而除去氧的不同酸度的溶液中,試樣幾乎都不發(fā)生應(yīng)力腐蝕,溶解氧對鋁合金的應(yīng)力腐蝕起至關(guān)重要的作用。為了研究鋁合金發(fā)生應(yīng)力腐蝕時溶液pH值的變化情況,楊青等[42]測試了DCB試樣應(yīng)力腐蝕溶液pH隨腐蝕時間的變化曲線。結(jié)果發(fā)現(xiàn),主體溶液呈堿性,裂紋尖端溶液呈酸性;主體溶液pH變化可分為3個階段,即初期pH緩慢增加,隨后pH急劇增大,到腐蝕中后期,pH值增加趨于穩(wěn)定,而裂紋尖端溶液酸化嚴(yán)重。

2.3應(yīng)力因素

2.3.1載荷類型

通常認為鋁合金只有受足夠大的拉伸應(yīng)力時才會發(fā)生SCC,受壓縮應(yīng)力不發(fā)生SCC。李晨等[43]在研究初始應(yīng)力對鋁合金應(yīng)力腐蝕的影響時發(fā)現(xiàn),ZL101鋁合金在足夠大的拉伸或壓縮應(yīng)力下均能發(fā)生SCC;但與壓縮應(yīng)力相比,拉伸應(yīng)力狀態(tài)下的材料裂紋速率更快,起裂時間更短。因此,壓縮狀態(tài)下材料也能發(fā)生SCC,只是拉伸狀態(tài)下材料對應(yīng)力腐蝕更敏感。

2.3.2加載方向

研究材料的應(yīng)力腐蝕敏感性時,對應(yīng)力加載方向選擇尤為重要,加載方向的選擇會影響鋁合金SCC敏感性的評價結(jié)果。在開展應(yīng)力腐蝕試驗時,選擇恰當(dāng)?shù)募虞d方向還可縮短試驗周期,節(jié)省試驗時間。張娟等[36]采用SSRT試驗對2A12鋁合金在3.5%NaCl溶液中的應(yīng)力腐蝕開裂行為研究時發(fā)現(xiàn),與軋制方向成45°角的加載方向合金應(yīng)力腐蝕最敏感,其次是90°角的加載方向,而與軋制方向成0°角的加載方向合金應(yīng)力腐蝕最不敏感。

2.3.3應(yīng)變速率

采用慢應(yīng)變速率拉伸試驗(SSRT)研究材料的應(yīng)力腐蝕敏感性時,應(yīng)變速率是很重要的參量,控制應(yīng)變速率在一定范圍內(nèi)才能發(fā)生應(yīng)力腐蝕,大多數(shù)材料應(yīng)力腐蝕最敏感的應(yīng)變速率約為10-6~10-7s-1。為了確定7075鋁合金應(yīng)力腐蝕敏感的應(yīng)變速率范圍,R.Braun等[44]在人工海水中對其進行了慢應(yīng)變速率拉伸試驗,結(jié)果表明,在應(yīng)變速率略小于10-6s-1時,該合金最敏感,其他應(yīng)變速率范圍該合金應(yīng)力腐蝕不敏感。

3 應(yīng)力腐蝕試驗研究方法

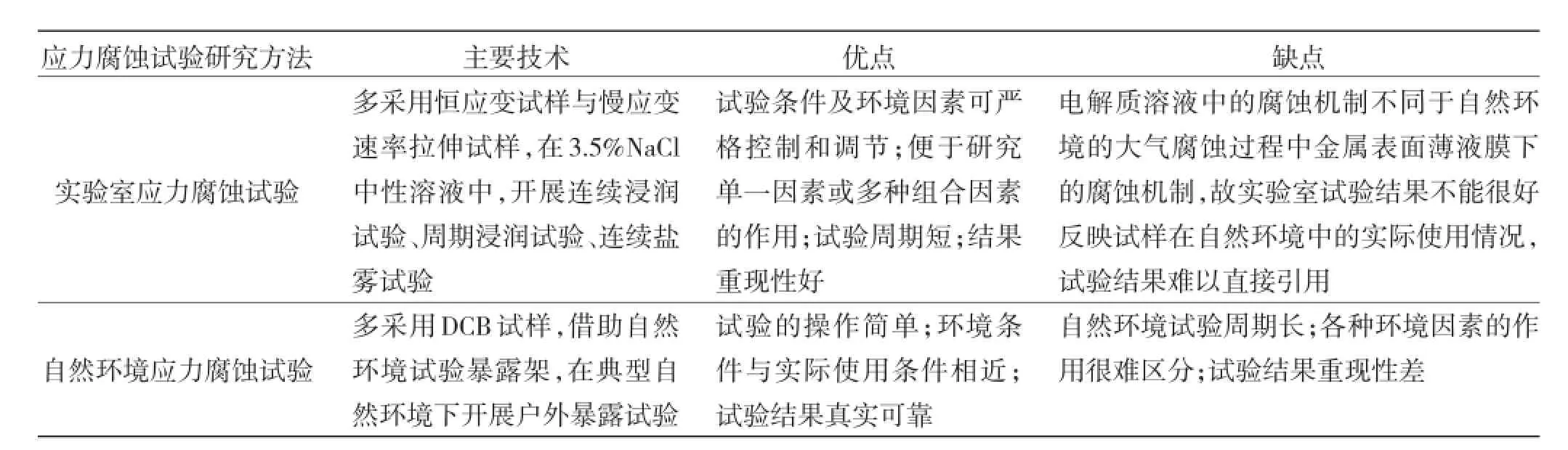

根據(jù)試驗環(huán)境的不同,應(yīng)力腐蝕試驗研究方法可分為實驗室試驗和自然環(huán)境試驗。兩種方法各有不同的優(yōu)缺點,對同種材料應(yīng)用不同方法測定的應(yīng)力腐蝕開裂性能時,結(jié)果不一定一致,這種不一致性與材料在不同條件下的開裂機理及環(huán)境因素有關(guān)[45]。因此,國內(nèi)外學(xué)者對比分析自然環(huán)境試驗與實驗室模擬試驗結(jié)果,評價高強鋁合金實驗室與自然環(huán)境應(yīng)力腐蝕行為相關(guān)性,以改進實驗室模擬加速試驗方法。應(yīng)力腐蝕試驗研究方法分類及優(yōu)、缺點見表2。

表2 高強鋁合金應(yīng)力腐蝕試驗研究方法Table 2 Research methods of stress corrosion experiment on high-strength aluminum alloy

3.1實驗室試驗

實驗室試驗的試驗條件及環(huán)境因素可嚴(yán)格控制和調(diào)節(jié),能研究單一因素或多種組合因素的作用,且結(jié)果重現(xiàn)性好,試驗周期短。國內(nèi)外已通過大量實驗室試驗研究溫度、pH值、腐蝕介質(zhì)等單一因素及多種組合因素對高強鋁合金應(yīng)力腐蝕性能的影響。

為了研究高強鋁合金應(yīng)力腐蝕裂紋特征,王榮等[46]采用斷裂力學(xué)雙懸臂(DCB)試樣,針對7020鋁合金開展了實驗室應(yīng)力腐蝕試驗,研究表明,7020鋁合金SCC裂紋沿晶擴展,裂紋平直,有臺階式不連續(xù)擴散和群集現(xiàn)象。不連續(xù)擴散的原因可能為裂紋未及時在樣品表面形核,材料的高韌性導(dǎo)致了裂紋群集。實驗室試驗也常采用SSRT試樣與恒載荷試樣研究高強鋁合金的應(yīng)力腐蝕行為。Hyunjung等[47]對SSRT試樣施加不同的應(yīng)變速率和不同電位,恒載荷試樣選擇不同的暴露時間和取向,研究了試驗變量對2024鋁合金SCC敏感性的影響,并確定斷面收縮率為評價鋁合金SSRT試樣和恒載荷試樣SCC敏感性最合適的指標(biāo)。

對于高強鋁合金實驗室應(yīng)力腐蝕試驗方法,我國基本遵照美國材料試驗協(xié)會標(biāo)準(zhǔn)、國家標(biāo)準(zhǔn)及相關(guān)行業(yè)標(biāo)準(zhǔn)執(zhí)行,通常在3.5%的NaCl中性溶液中開展連續(xù)浸潤試驗或周期浸潤試驗。這種在電解質(zhì)溶液中的腐蝕機制不同于自然環(huán)境的大氣腐蝕過程中金屬表面薄液膜下的腐蝕機制,所以實驗室試驗結(jié)果不能很好反映試樣在自然環(huán)境中的實際使用情況,試驗結(jié)果難以直接引用。對此國內(nèi)外學(xué)者開展了一系列自然環(huán)境下的應(yīng)力腐蝕試驗。

3.2自然環(huán)境試驗

自然環(huán)境試驗的操作簡單,環(huán)境條件與實際使用條件相近,試驗結(jié)果真實可靠。我國已在海洋、大氣等環(huán)境下開展了部分應(yīng)力腐蝕試驗。在深海環(huán)境下對不同7xxx系鋁合金應(yīng)力腐蝕行為的研究發(fā)現(xiàn),在試樣加載應(yīng)力達到屈服強度50%與75%的條件下,在760 m深海處腐蝕402天后7xxx系鋁合金中7178,7079,7075具有應(yīng)力腐蝕開裂的現(xiàn)象,表現(xiàn)出一定應(yīng)力腐蝕敏感性[48]。Tsai等[49]在大氣環(huán)境下研究了增強超塑性7475鋁合金板材應(yīng)力腐蝕耐蝕性的辦法,通過自然環(huán)境試驗研究發(fā)現(xiàn),RRA處理可以獲得更大尺寸的晶內(nèi)析出相和晶界析出相,從而可以在不犧牲材料強度的情況下提高7475鋁合金材料耐蝕性。M.R. Baoyoumi[50]采用預(yù)制裂紋的楔型張開(WOL)試樣,研究了2024和7075鋁合金在海水中的SCC敏感性,確定了兩種鋁合金KISCC與KIC的關(guān)系,通過掃描電鏡分析,得出了試樣斷口形貌主要取決于裂紋尖端初始應(yīng)力的大小這一結(jié)論。

自然環(huán)境試驗存在周期長,各種環(huán)境因素的作用很難區(qū)分,試驗結(jié)果重現(xiàn)性差等缺點。因此國內(nèi)外學(xué)者進行了實驗室環(huán)境與自然環(huán)境應(yīng)力腐蝕行為對比研究,綜合評價材料的抗應(yīng)力腐蝕能力。

為了獲取與材料服役環(huán)境更為接近的應(yīng)力腐蝕數(shù)據(jù),國外學(xué)者先后開展了循環(huán)鹽霧試驗、周期浸潤試驗等實驗室加速試驗,以及與材料實際服役情況一致的自然環(huán)境暴露試驗,并將實驗室試驗結(jié)果與自然環(huán)境試驗結(jié)果進行比較,綜合評價同種材料在不同環(huán)境下的抗應(yīng)力腐蝕能力,為建立高效準(zhǔn)確的性能評定方法奠定了堅實基礎(chǔ)。如Mala等[51]通過對5083鋁合金開展實驗室周期浸潤試驗和海洋大氣環(huán)境試驗,對比研究兩種環(huán)境下5083鋁合金應(yīng)力腐蝕行為,綜合分析了不同成分5083鋁合金的耐蝕性。

國內(nèi)學(xué)者也認識到單純依賴實驗室加速試驗很難真實再現(xiàn)鋁合金實際服役的應(yīng)力腐蝕行為,逐漸開始了實驗室環(huán)境與自然環(huán)境應(yīng)力腐蝕試驗相關(guān)性研究。張曉云等[52]采用DCB試樣在4種不同的實驗室模擬腐蝕環(huán)境中測試鋁合金應(yīng)力腐蝕敏感性,并與海南萬寧試驗站和青島團島試驗站兩種海洋大氣環(huán)境下的試驗結(jié)果進行比較,分析4種實驗室模擬環(huán)境試驗對實際使用環(huán)境的模擬加速性。得出了周期浸潤試驗和連續(xù)鹽霧試驗可較好地模擬溫帶海洋氣候,循環(huán)鹽霧試驗可較好地模擬熱帶海洋性氣候,連續(xù)浸潤試驗不能反映海洋性大氣下腐蝕實際情況的結(jié)論。雖然該試驗在實驗室環(huán)境與自然環(huán)境應(yīng)力腐蝕行為對比研究方面取得一些進步,但試驗所采用的均為3.5% 和5%NaCl中性溶液,溶液酸堿性和離子種類與萬寧、青島試驗站不一致,因此,該試驗并沒有準(zhǔn)確模擬兩種自然環(huán)境下鋁合金的應(yīng)力腐蝕行為,仍需改進實驗室應(yīng)力腐蝕試驗方法。

4 結(jié)語

高強鋁合金的抗應(yīng)力腐蝕性已得到很大提高,新型高強鋁合金的研制及熱處理工藝的優(yōu)化提供了很大幫助,但對SCC理論研究不足,SCC機理尚未統(tǒng)一,今后仍需大量開展電化學(xué)試驗,加強高強鋁合金的SCC更深層次的機理研究。如在電化學(xué)充氫條件下開展SSRT試驗,借助透射電鏡、能譜儀等設(shè)備分析試驗前后晶界、晶內(nèi)析出相及H的變化,解釋試樣應(yīng)力腐蝕敏感性變化的原因。

高強鋁合金應(yīng)力腐蝕試驗主要是在實驗室3.5% NaCl的中性溶液中以連續(xù)浸潤、周期浸潤及連續(xù)鹽霧方式開展的,這種方法雖然能在較短時間獲得大量試驗結(jié)果,但試驗環(huán)境與材料實際使用狀況有很大差別,所以試驗結(jié)果不能作為被試材料在使用環(huán)境中的抗應(yīng)力腐蝕性能的直接指南。因此,今后應(yīng)繼續(xù)開展自然環(huán)境應(yīng)力腐蝕試驗,搜集自然環(huán)境應(yīng)力腐蝕試驗數(shù)據(jù);同時,重點對比研究實驗室與自然環(huán)境應(yīng)力腐蝕試驗結(jié)果,推進實驗室模擬加速方法的改進;應(yīng)力腐蝕相關(guān)性的評價標(biāo)準(zhǔn)也有待制定。在實驗室模擬加速方法改進方面,提出以下幾點建議。

1)分析統(tǒng)計自然環(huán)境因素數(shù)據(jù),建立完善的自然環(huán)境譜,根據(jù)自然環(huán)境譜確定試驗類型與試驗參數(shù)。

2)從應(yīng)力腐蝕特征參數(shù)、腐蝕產(chǎn)物、微觀組織等多方面定量、定性地評價實驗室與自然環(huán)境應(yīng)力腐蝕行為相關(guān)性,分析試驗?zāi)M性的不足并改進。

[1]陳小會,揭小平,閆洪,等.高強鋁合金的研究現(xiàn)狀及進展[J].材料導(dǎo)報,2009(S1):489—492.

CHEN Xiao-hui,JIE Xiao-ping,YAN Hong,et al.Research Status and Advances of High Strength Aluminum Alloy[J]. Materials Review,2009(S1):489—492.

[2] 羅來正,肖勇,蘇艷,等.7050高強鋁合金在我國四種典型大氣環(huán)境下腐蝕行為研究[J].裝備環(huán)境工程,2015,12 (4):49—53.

LUO Lai-zheng,XIAO Yong,SU Yan,et al.Corrosion Behavior of 7050 High Strength Aluminum Alloy in Four Typical Atmospheric Environments in China[J].Equipment Environment Engineering,2015,12(4):49—53.

[3]李志輝,熊柏青,張永安,等.熱處理對7B04鋁合金厚板組織與力學(xué)性能的影響[J].特種鑄造及有色合金,2007(6):427—430.

LI Zhi-hui,XIONG Bai-qing,ZHANG Yong-an,et al.Effect of Heat Treatment on the Microstructure and Mechanical Properties of 7B04 Aluminum Alloy Plate[J].Special Casting &Nonferrous Alloys,2007(6):427—430.

[4]劉洋.鋁合金應(yīng)力腐蝕開裂的研究進展[J].北京聯(lián)合大學(xué)學(xué)報(自然科學(xué)版),2006(1):31—35.

LIU Yang.Advances in Stress Corrosion Cracking of Aluminum Alloy[J].Journal of Beijing Union University(Natural Sciences),2006(1):31—35.

[5]甘衛(wèi)平,范洪濤,許可勤,等.Al-Zn-Mg-Cu系高強鋁合金研究進展[J].鋁加工,2003(3):6—12.

GAN Wei-ping,F(xiàn)AN Hong-tao,XU Ke-qin,et al.Advances in High Strength Aluminum Alloy of Al-Zn-Mg-Cu Series[J]. Aluminum Fabrication,2003(3):6—12.

[6] 杜愛華,龍晉明,裴和中.高強鋁合金應(yīng)力腐蝕研究進展[J].中國腐蝕與防護學(xué)報,2008,28(4):250—256.

DU Ai-hua,LONG Jin-ming,PEI He-zhong.Advances in Stress Corrosion Cracking of High Strength Aluminum Alloy [J].Journal of Chinese Society for Corrosion and Protection,2008,28(4):250—256.

[7]曹公望,王振堯,劉雨薇,等.碳鋼在三種大氣環(huán)境中的應(yīng)力腐蝕[J].裝備環(huán)境工程,2015,12(4):6—10.

CAO Gong-wang,WANG Zhen-yao,LIU Yu-wei,et al. Stress Corrosion of Carbon Steel in Three Different Atmospheric Environments[J].Equipment Environment Engineering,2015,12(4):6—10.

[8]高海平,張慧霞,郭為民,等.陰極極化對高強鋼焊接件應(yīng)力腐蝕敏感性的影響[J].裝備環(huán)境工程,2014,11(1):7—12.

GAO Hai-ping,ZHANG Hui-xia,GUO Wei-min,et al. Effect of Cathodic Polarization on Stress Corrosion Cracking Susceptibility of Weld High Strength Low Alloy Steel in Seawater[J].Equipment Environment Engineering,2014,11 (1):7—12.

[9]WINKLER S L,F(xiàn)LOWER H M.Stress Corrosion Cracking of Cast 7xxx Aluminum Fibre Reinforced Composites[J].Corrosion Science,2004,46:903—915.

[10]劉萬雷,常新龍,張有宏,等.鋁合金應(yīng)力腐蝕機理及研究方法[J].腐蝕科學(xué)與防護技術(shù),2013(1):71—73.

LIU Wan-lei,CHANG Xin-long,ZHANG You-hong,et al. Stress Corrosion Mechanism and Research Methods of Aluminum Alloy[J].Corrosion Science and Protection Technology,2013(1):71—73.

[11]劉繼華,朱國偉.7075鋁合金應(yīng)力腐蝕敏感性的SSRT和電化學(xué)測試研究[J].腐蝕與防護,2005,26(1):6—9.

LIU Ji-hua,ZHU Guo-wei.SSRT and Electrochemical Research on Stress Corrosion Sensitivity of 7075 Aluminum Alloy [J].Corrosion&Protection,2005,26(1):6—9.

[12]VISWANADHAM R K,SUN T S,GREEN J A S.Grain Boundary Segregation in Al-Zn-Mg-Cu Implications to Stress Corrosion Cracking[J].Metallurgica Transactions,1980,11A:151—153.

[13]茍國慶,黃楠,陳輝,等.高速列車A7N01S-T5鋁合金應(yīng)力腐蝕行為研究[J].材料科學(xué)與工藝,2012(4):134—139.

GOU Guo-qing,HUANG Nan,CHEN Hui,et al.Stress Corrosion Behavior Research on High-speed train A7N01S-T5 Aluminum Alloy[J].Materials Science and Technology,2012 (4):134—139.

[14]陳險峰,彭大暑,張輝,等.熱處理制度對2519鋁合金板材力學(xué)性能和應(yīng)力腐蝕敏感性的影響[J].中國有色金屬學(xué)報,2003(4):934—938.

CHEN Xian-feng,PENG Da-shu,ZHANG Hui,et al.Effect of Heat Treatment on Mechanical Properties and Stress Corrosion Sensitivity of 2519 Aluminum Alloy Sheet[J].The Chinese Journal of Nonferrous Metals,2003(4):934—938.

[15]胡建朋,劉智勇,胡山山,等.304不銹鋼在模擬深海和淺海環(huán)境中的應(yīng)力腐蝕行為[J].表面技術(shù),2015,44(3):9—14.

HU Jian-peng,LIU Zhi-yong,HU Shan-shan,et al.Stress Corrosion Behavior of 304 Stainless Steel in Simulated Deep and Shallow Seawater Environments[J].Surface Technology,2015,44(3):9—14.

[16]賈靜煥,劉智勇,杜翠薇,李曉剛.316L不銹鋼在高pH堿性硫化物環(huán)境中的應(yīng)力腐蝕行為[J].表面技術(shù),2015,44 (3):36—40.

JIA Jing-huan,LIU Zhi-yong,DU Cui-wei,et al.Stress Corrosion Behavior of 316L Stainless Steel in High-pH Alkaline Sulphide Solution[J].Surface Technology,2015,44 (3):36—40.

[17]王峰,王立賢,劉智勇,等.TP110TS油管鋼在酸性氣田環(huán)境中的應(yīng)力腐蝕行為研究[J].表面技術(shù),2015,44(3):57—62.

WANG Feng,WANG Li-xian,LIU Zhi-yong,et al.Study on Stress Corrosion Behavior of TP110TS Oil Pipeline Steel in the Sour Gas Field Environment[J].Surface Technology,2015,44(3):57—62.

[18]王雁濤,楊鈿.鋁合金結(jié)構(gòu)件應(yīng)力腐蝕裂紋機理分析[J].裝備環(huán)境工程,2013,10(1):53—56.

WANG Yan-tao,YANG Dian.Analysis on Stress Corrosion Crack Mechanisms of Aluminum Alloy Structure[J].Equipment Environmental Engineering,2013,10(1):53—56.

[19]儲威.雜質(zhì)元素Si對7050鋁合金抗剝落腐蝕和應(yīng)力腐蝕開裂性能的影響研究[D].上海:上海交通大學(xué),2013.

CHU Wei.Research on Effect of Impurity Si on 7050 Aluminum Alloy Exfoliation Corrosion and Stress Corrosion Cracking Resistance[D].Shanghai:Shanghai Jiaotong University,2013.

[20]冷文兵,袁鴿成,路浩東.5083鋁合金慢應(yīng)變速率拉伸下的應(yīng)力腐蝕行為[J].腐蝕與防護,2009,30(11):794—796.

LENG Wen-bing,YUAN Ge-cheng,LU Hao-dong.Stress Corrosion Behavior of 5083 Aluminum Alloy at Slow Strain Stretching Rate[J].Corrosion and Protection,2009,30(11):794—796.

[21]任廣軍,趙春英.鋁合金應(yīng)力腐蝕裂紋內(nèi)的電化學(xué)行為[J].沈陽理工大學(xué)學(xué)報,2002(2):110—113.

REN Guang-jun,ZHAO Chun-ying.Electrochemical Behavior within Aluminum Alloy Crack[J].Journal of Shenyang Ligong University,2002(2):110—113.

[22]宋仁國,張寶金,曾梅光.7175鋁合金的應(yīng)力腐蝕及晶界Mg偏析的作用[J].金屬學(xué)報,1997(6):595—601.

SONG Ren-guo,ZHANG Bao-jin,ZENG Mei-guang.The Stress Corrosion and Role of Mg Segregated to Grain Boundary in 7175 Aluminum Alloy[J].Acta Metallurgica Sinica,1997(6):595—601.

[23]GRUHL W,METALLKD Z.Stress Corrosion Cracking of High Strength Aluminum Alloys[J].Materials Science&Engineering,1984,75(1):819—826.

[24]SCANMANS G M,HOLMYD N J H,TUCK C D S.The Mechanism of Magnesium Segregation in the Intergranular Stress Corrosion Cracking of Aluminum Alloys[J].Corrosion Science,1987,27(4):329—347.

[25]PUIGGALI M,ZIELINSKI A.Effect of Microstructure on Stress Corrosion Cracking of an Al-Zn-Mg-Cu Alloy[J]. Corrosion Science,1998,40(4):805—815.

[26]劉建華,郝雪龍,李松梅,等.新型含鈧對Al-Mg-Cu合金的抗應(yīng)力腐蝕開裂特性[J].中國有色金屬學(xué)報,2010,20(3):415—417.

LIU Jian-hua,HAO Xue-long,LI Song-mei,et al.Resistance to Stress Corrosion Cracking of New Al-Mg-Cu Alloy Containing Sc[J].The Chinese Journal of Nonferrous Metals,2010,20(3):415—417.

[27]NAJJAR D,MAGNIN T,WARNER T J.Influence of Critical Surface Defects and Localized Competition between Anodic Dissolution and Hydrogen Effects during Stress Corrosion Cracking of 7050 Aluminum Alloy[J].Materials Science& Engineering A,1997,238(2):293—302.

[28]曾為民,金石.鋁合金應(yīng)力腐蝕的電化學(xué)研究[J].材料保護,2001,34(9):8—10.

ZENG Wei-min,JIN Shi.The Electrochemical Behaviors of Aluminum Alloy During Stress Corrosion Cracking[J].Materials Protection,2001,34(9):8—10.

[29]孫志華,劉明輝,張曉云,等.時效制度對Al-Zn-Mg-Cu鋁合金應(yīng)力腐蝕敏感性的影響[J].中國腐蝕與防護學(xué)報,2006,26(4):232—236.

SUN Zhi-hua,LIU Ming-hui,ZHANG Xiao-yun,et al.Effect of Tempered Conditions on the Stress Corrosion Cracking of Al-Zn-Mg-Cu Alloy[J].Journal of Chinese Society for Corrosion and Protection,2006,26(4):232—236.

[30]OLIVEIRA A F,BARROS de M C,CARDOSO K R.The Effect of RRA on the Strength and SCC Resistance on 7050 and 7150 Aluminum Alloys[J].Materials Science&Engineering A,2004,379:321—326.

[31]鄭子樵,李紅英,莫志民.一種7055型鋁合金的RRA處理[J].中國有色金屬學(xué)報,2001(5):771—776.

ZHENG Zi-qiao,LI Hong-ying,MO Zhi-min.Retrogression and Reaging Treatment of a 7055 Type Aluminum Alloy[J]. The Chinese Journal of Nonferrous Metals,2001(5):771—776.

[32]鄭強,陳康華,黃蘭萍,等.高溫預(yù)析出和固溶溫度對7A52合金應(yīng)力腐蝕開裂的影響[J].金屬熱處理,2005(7):14—17.

ZHENG Qiang,CHEN Kang-hua,HUANG Lan-ping,et al. Effect of High Temperature Pre-precipitation and Solution Temperature on SCC of 7A52 Alloy[J].Heat Treatment of Metals,2005(7):14—17.

[33]SENKOV O N,MIRACLE D B.Low Temperature Mechanical Properties of Scandium Modified Al-Zn-Mg-Cu Alloys[J]. Materials Science,2002,396:1127—1129.

[34]WU Y L,F(xiàn)LOES F H.Effects of Microalloying with Sc,Ni and Ce on Behavior of Ingot Aluminum Alloy Process[J].Lightweight Met Mater,1997,9(2):73—81.

[35]董希青.奧氏體不銹鋼海洋大氣環(huán)境下應(yīng)力腐蝕開裂研究[D].青島:中國科學(xué)院海洋研究所,2011.

DONG Xi-qing.The Research on Stress Corrosion Cracking Mechanism of Austenitic Stainless Steel Under Marine Envi-ronment[D].Qingdao:Institute of Oceanology,Chinese Academy of Science,2011.

[36]張娟.飛機用硬鋁2A12應(yīng)力腐蝕開裂研究[D].成都:西華大學(xué),2008.

ZHANG Juan.Study on SCC of the 2A12 Hard Aluminum Alloy Used in Aircraft[D].Chengdu:Xihua University,2008.

[37]張曉云,孫志華,劉明輝,等.環(huán)境對高強度鋁合金應(yīng)力腐蝕行為的影響[J].中國腐蝕與防護學(xué)報,2007,27(6):355—362.

ZHANG Xiao-yun,SUN Zhi-hua,LIU Ming-hui,et al.Influence of Different Environments on Stress Corrosion Cracking of High Strength Aluminum Alloys[J].Journal of Chinese Society for Corrosion and Protection,2007,27(6):355—362.

[38]ARSHADI M A,JOHNSON J B,WOOD G C.The Influence of an Obutene-SO2Pollutants System on Earlier Stages of the Atmospheric Corrosion of Metals[J].Corrosion Science,1983,23:763—776.

[39]GRAEDELI T E.Corrosion Mechanisms for Aluminum Exposed to the Atmosphere[J].Electrochem Soc,1989,136(4):204—212.

[40]PYUN S I,MOON S M,AHN S H.Effect of Cl-,NO3-and SO24-ions on Anodic Dissolution in Alkaline Solution[J]. Corrosion Science,1999,41:653—667

[41]TSAI T C,CHUANG T H.Relationship between Electrical Conductivity and Stress Corrosion Cracking Susceptibility of Al 7050 and Al 7475 Alloys[J].Corrosion,1996,52(6):414—415.

[42]楊青,朱立群,李衛(wèi)平,等.不同厚度鋁合金試樣的應(yīng)力腐蝕開裂特性研究[J].稀有金屬,2014,38(4):582—585.

YANG Qing,ZHU Li-qun,LI Wei-ping,et al.Stress Corrosion Cracking Characteristics of Aluminum Alloy Specimens with Different Thicknesses[J].Chinese Journal of Rare Metals,2014,38(4):582—585.

[43]李晨,孟祥琦,劉暢,等.ZL101鋁合金應(yīng)力腐蝕特性研究[J].力學(xué)季刊,2011(3):338—342.

LI Chen,MENG Xiang-qi,LIU Chang,et al.Research on Stress Corrosion Cracking of ZL101 Aluminum Alloy[J].Chinese Quarterly of Mechanics,2011(3):338—342.

[44]BRAUN R.Slow Strain Rate Testing of Aluminum Alloys 7050 in Different Tempers Using Various Synthetic Environments[J].Corrosion,1997,53:467—474.

[45]張美華,張斌,遲鴿霞,等.不銹鋼應(yīng)力腐蝕試驗方法的對比[J].腐蝕與防護,1993,14(3):119—122.

ZHANG Mei-hua,ZHANG Bin,CHI Ge-xia,et al.Comparison of Stainless Steel Stress Corrosion Test Methods[J].Corrosion and Protection,1993,14(3):119—122.

[46]王榮,陳冰川,李光福.7020鋁合金應(yīng)力腐蝕開裂特征[J].腐蝕與防護,2010,31(9):689—693.

WANG Rong,CHEN Bing-chuan,LI Guang-fu.Stress Corrosion Cracking Characteristics of 7020 Aluminum Alloy[J]. Corrosion and Protection,2010,31(9):689—693.

[47]HYUNJUNG Lee,YOUNGJOO Kim,YOOIN Jeong.Effects of Testing Variables on Stress Corrosion Cracking Susceptibility of Al 2024-T351[J].Corrosion Science,2012,55:10—19

[48]舒馬赫.海水腐蝕手冊[M].北京:國防工業(yè)出版社,1985. SCHUMACHER M.Seawater Corrosion Manual[M].Beijing:National Defense Industry Press,1985.

[49]TSAII T C,CHUANG T H.Atmospheric Stress Corrosion Cracking of a Superplastic 7475 Aluminum Alloy[J].Metallurgical and Materials Transactions A,1996,27A(9):2625—2627.

[50]BAYOUMI M R.The Mechanic and Mechanisms of Fracture in Stress Corrosion Cracking of Aluminum Alloys[J].Engineering Fracture Mechanics,1996,54(6):879—889.

[51]SHARMA M M.Pitting and Stress Corrosion Cracking Susceptibility of Nanostructured Al-Mg Alloys in Natural and Artificial Environments[J].Journal of Materials Engineering and Performance,2008,17(6):870—878.

[52]張曉云,霍乾明,孫志華,等.高強鋁合金在不同環(huán)境下的應(yīng)力腐蝕行為[J].科學(xué)通報,2008(23):2860—2864.

ZHANG Xiao-yun,HUO Qian-ming,SUN Zhi-hua,et al. Stress Corrosion Cracking of High Strength Aluminum Alloys in Different Environments[J].Chinese Science Bulletin,2008 (23):2860—2864.

Research Progress in Stress Corrosion Cracking of High-strength Aluminum Alloy

ZHAO Peng,SU Yan

(Southwest Research Institute of Technology and Engineering,Chongqing 400039,China)

The current research status of stress corrosion theories were summarized,of which the hydrogeninduced cracking theory and anodic dissolution theory could better explain the stress corrosion cracking behavior of high-strength aluminum.According to the three necessary conditions for occurrence of stress corrosion cracking,the influencing mechanism of the metallurgy factors,environmental factors and stress factors on the susceptibility of stress corrosion cracking of high-strength aluminum alloy and the action results were discussed.Meanwhile,the research progress of laboratory simulation acceleration and natural environmental stress corrosion testing methods,existing problems and future research priorities were introduced.

high-strength aluminum alloy;stress corrosion cracking;metallurgy factors;environmental factors;stress factors

2015-11-18;Revised:2016-01-05

SU Yan(1971—),F(xiàn)emale,from Chongqing,Senior engineer,Research focus:environmental adaptability of the equipment.

10.7643/issn.1672-9242.2016.01.025

TJ04;TG174

A

1672-9242(2016)01-0130-09

2015-11-18;

2016-01-05

趙鵬(1990—),男,黑龍江人,碩士研究生,主要研究方向為金屬材料腐蝕與防護。

Biography:ZHAO Peng(1990—),Male,from Heilongjiang,Master graduate student,Research focus:metal material corrosion and protection.

蘇艷(1971—),女,重慶人,研究員級高級工程師,主要研究方向為裝備環(huán)境適應(yīng)性。