基于三維圖像相關(guān)的鋁合金板真實(shí)應(yīng)力應(yīng)變曲線研究

楊文凱,蔣明

(蘇州科技大學(xué)土木工程學(xué)院,江蘇蘇州215011)

基于三維圖像相關(guān)的鋁合金板真實(shí)應(yīng)力應(yīng)變曲線研究

楊文凱,蔣明

(蘇州科技大學(xué)土木工程學(xué)院,江蘇蘇州215011)

用三維圖像相關(guān)方法測(cè)量并分析了鋁6061板材的真實(shí)應(yīng)力應(yīng)變曲線,研究了不同應(yīng)變計(jì)算區(qū)域的選取對(duì)計(jì)算真實(shí)應(yīng)力應(yīng)變曲線的影響;分析試驗(yàn)數(shù)據(jù),獲得了Johnson-Cook本構(gòu)模型的基本參數(shù);用有限元分析軟件對(duì)試驗(yàn)進(jìn)行仿真分析,并與試驗(yàn)數(shù)據(jù)數(shù)據(jù)進(jìn)行了全場(chǎng)對(duì)比,對(duì)比結(jié)果吻合。

真實(shí)應(yīng)力應(yīng)變;三維數(shù)字圖像相關(guān);Johnson-Cook本構(gòu)模型;有限元分析

材料的力學(xué)性能對(duì)工程實(shí)際應(yīng)用的影響至關(guān)重要,獲得準(zhǔn)確的材料真實(shí)應(yīng)力應(yīng)變關(guān)系是工程應(yīng)用研究的基礎(chǔ)。傳統(tǒng)的測(cè)試方法,一般使用引伸計(jì)或應(yīng)變片測(cè)量試件表面的變形或應(yīng)變,用引伸計(jì)測(cè)量時(shí)為了防止引伸計(jì)損壞,在試樣發(fā)生屈服前須將引伸計(jì)取下;使用應(yīng)變片測(cè)量時(shí),由于在拉伸試件平行段發(fā)生破壞的位置是隨機(jī)的,應(yīng)變片粘貼的位置對(duì)試驗(yàn)測(cè)量的結(jié)果會(huì)產(chǎn)生很大的影響,這些因素使得試驗(yàn)只能測(cè)得很小范圍的應(yīng)變數(shù)據(jù),不能完整地揭示材料在塑性變形中的應(yīng)力應(yīng)變關(guān)系。由Sutton等學(xué)者提出的數(shù)字圖像相關(guān)方法[1-2],可通過分析物體變形前后采集的圖像信息獲得被測(cè)物表面的全場(chǎng)位移和應(yīng)變等信息。近年來,這項(xiàng)技術(shù)越來越廣泛地應(yīng)用于工程測(cè)量、材料力學(xué)性能測(cè)試等領(lǐng)域,文獻(xiàn)[3-5]用記錄試件變形的過程并測(cè)量了試件表面的位移、應(yīng)變場(chǎng),文獻(xiàn)[6]測(cè)量了平板拉伸實(shí)驗(yàn)并獲得了材料的彈性常數(shù),文獻(xiàn)[7]測(cè)量了鋼材工程應(yīng)力應(yīng)變數(shù)據(jù),并結(jié)合有限元分析的方法反推出了材料包含頸縮之后應(yīng)變范圍的真實(shí)應(yīng)力應(yīng)變曲線。然而,上述測(cè)量均基于二維圖像相關(guān)技術(shù),僅能測(cè)量被測(cè)物的面內(nèi)位移及應(yīng)變,無法獲得離面位移,而離面位移引起的虛應(yīng)變會(huì)影響應(yīng)變的測(cè)量精度[8-9];同時(shí)對(duì)材料局部變形階段的應(yīng)力應(yīng)變關(guān)系缺少深入的研究。該文采用基于圖像相關(guān)與立體視覺原理相結(jié)合的三維圖像相關(guān)技術(shù),測(cè)量了Al6061T6鋁合金板試樣的拉伸試驗(yàn),獲得了荷載與三維全場(chǎng)位移關(guān)系信息;通過研究分析不同應(yīng)變計(jì)算區(qū)域?qū)τ?jì)算真實(shí)應(yīng)力應(yīng)變關(guān)系的影響,獲得了材料的真實(shí)應(yīng)力應(yīng)變曲線。由應(yīng)力應(yīng)變數(shù)據(jù)計(jì)算Johnson-Cook本構(gòu)模型參數(shù),獲得了材料本構(gòu),并用有限元分析軟件對(duì)拉伸試驗(yàn)進(jìn)行非線性仿真分析,將模擬數(shù)據(jù)與試驗(yàn)結(jié)果進(jìn)行全場(chǎng)對(duì)比,對(duì)模型參數(shù)的可靠性進(jìn)行了驗(yàn)證。

1 方法及理論

1.1三維數(shù)字圖像相關(guān)原理

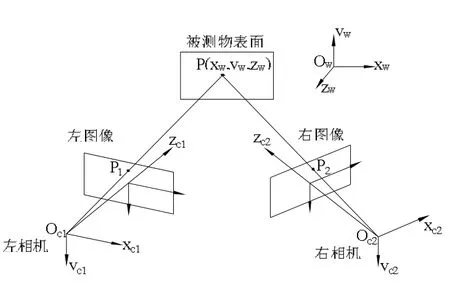

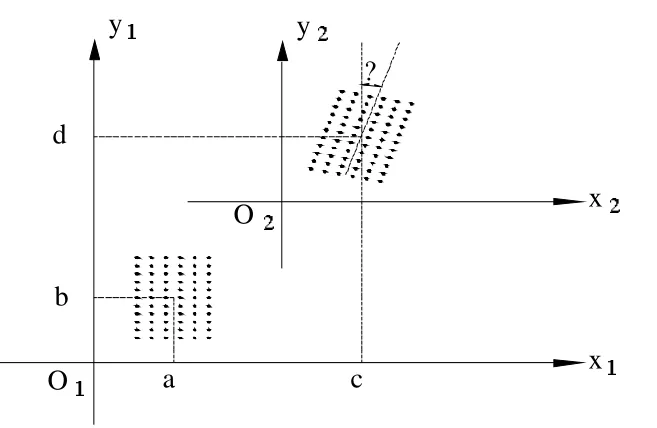

三維數(shù)字圖像相關(guān)方法是基于計(jì)算機(jī)雙目立體視覺原理和數(shù)字圖像相關(guān)匹配技術(shù)的三維變形測(cè)量方法。如圖1所示,由兩個(gè)互成一定角度的相機(jī)同步拍攝被測(cè)物表面,通過分析左右相機(jī)記錄的散斑圖像,運(yùn)用圖像相關(guān)運(yùn)算獲得以被測(cè)點(diǎn)為中心的圖像子區(qū)在左右圖像中對(duì)應(yīng)的位置,根據(jù)相機(jī)標(biāo)定獲得的左右相機(jī)的內(nèi)外參數(shù),建立空間幾何關(guān)系,從而實(shí)現(xiàn)試件表面的三維重建。

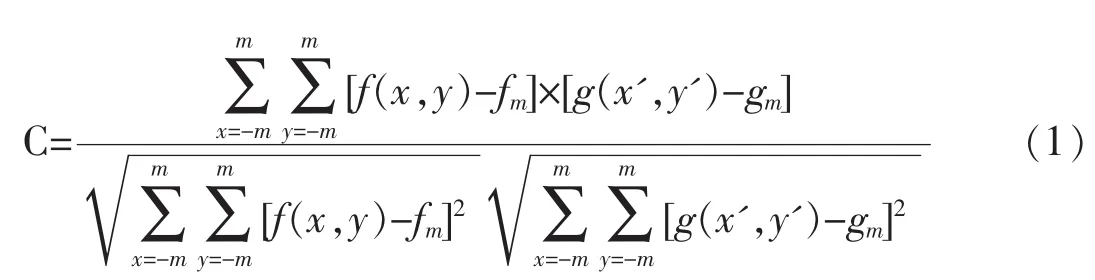

用來描述圖像變形前后子區(qū)域相似性的相關(guān)函數(shù)為

圖1 三維數(shù)字圖像相關(guān)原理圖

式中,m為圖像子區(qū)域半寬;f(x,y)、g(x',y')分別為參考圖像子區(qū)域變形前后的灰度值;fm、gm分別為參考圖像子區(qū)域變形前后的灰度平均值,即有

1.2真實(shí)應(yīng)力應(yīng)變關(guān)系曲線的計(jì)算

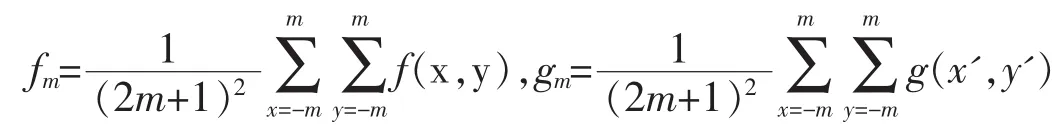

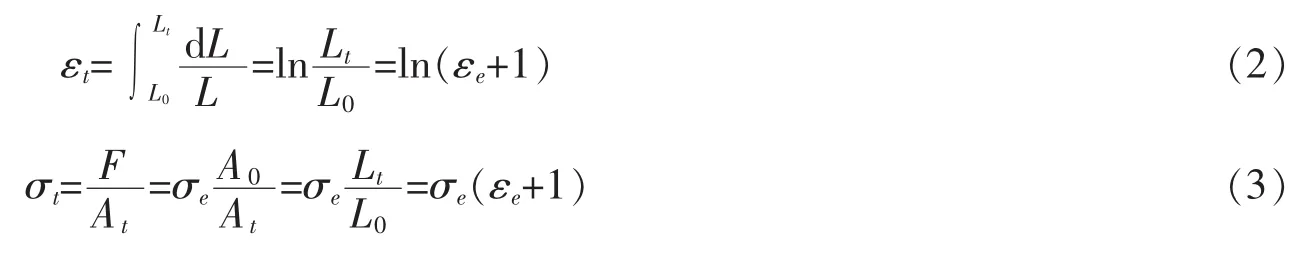

對(duì)于試件變形進(jìn)入塑性變形階段時(shí),為了更準(zhǔn)確的描述構(gòu)件的變形行為,須建立真實(shí)應(yīng)力應(yīng)變關(guān)系對(duì)其進(jìn)行分析。真實(shí)應(yīng)變?chǔ)舤是某一時(shí)刻試樣伸長(zhǎng)量與此時(shí)試樣長(zhǎng)度之比,由式(2)計(jì)算,式中εe為工程應(yīng)變,是試樣總伸長(zhǎng)量與原始長(zhǎng)度之比;真實(shí)應(yīng)力是某一時(shí)刻施加在試件上的荷載與此時(shí)試樣的橫截面積之比,用式(3)來計(jì)算試件的真實(shí)應(yīng)力[10],其中σe為工程應(yīng)力,是某一時(shí)刻施加在試件上的荷載與試件初始截面積之比。

1.3有限元模擬與實(shí)驗(yàn)數(shù)據(jù)全場(chǎng)對(duì)比的實(shí)現(xiàn)

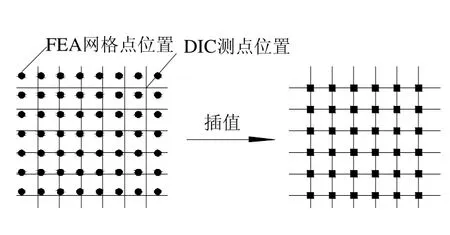

有限元對(duì)比是將模擬獲得的某一階段的數(shù)據(jù)與三維數(shù)字圖像相關(guān)方法實(shí)測(cè)到的該時(shí)刻全場(chǎng)數(shù)據(jù)進(jìn)行對(duì)比。由于用圖像相關(guān)方法測(cè)量時(shí)系統(tǒng)在試件平面上劃分的單元節(jié)點(diǎn)和有限元模擬時(shí)在創(chuàng)建的部件上劃分的網(wǎng)格節(jié)點(diǎn)不重合,且兩者所處的坐標(biāo)系也不同,因此需要通過旋轉(zhuǎn)和平移將兩組數(shù)據(jù)置于同一坐標(biāo)系,見圖2,然后對(duì)離散的模擬數(shù)據(jù)進(jìn)行差分處理從中提取出實(shí)測(cè)點(diǎn)對(duì)應(yīng)的模擬數(shù)據(jù),從而實(shí)現(xiàn)兩者數(shù)據(jù)點(diǎn)位的對(duì)應(yīng),見圖3。

圖2 坐標(biāo)變換示意圖

圖3 DIC與FEA數(shù)據(jù)點(diǎn)位的對(duì)應(yīng)

2 試驗(yàn)及結(jié)果分析

2.1鋁合金板拉伸試驗(yàn)

試件材質(zhì)為6061T6鋁板,設(shè)計(jì)板厚為3 mm,寬度12.5 mm,平行段長(zhǎng)度為45 mm,標(biāo)距段長(zhǎng)度35 mm,加工和加載模式參照《GB/T 228.1-2010金屬材料拉伸實(shí)驗(yàn)第1部分:室溫實(shí)驗(yàn)方法》。

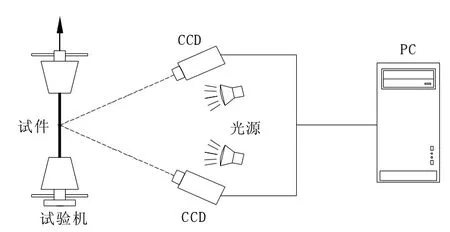

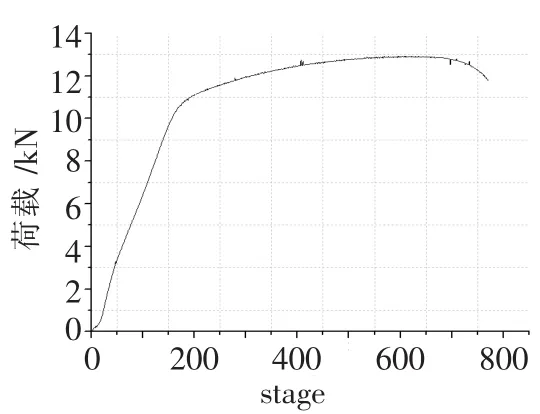

圖4為實(shí)驗(yàn)裝置圖,主要包括拉伸試驗(yàn)機(jī)、兩個(gè)工業(yè)相機(jī)、兩個(gè)50 mm鏡頭、光源及計(jì)算機(jī),圖5為實(shí)驗(yàn)現(xiàn)場(chǎng)。采用PCIE8620數(shù)據(jù)采集卡同步控制試驗(yàn)機(jī)力傳感器,實(shí)現(xiàn)CCD圖像與力值數(shù)據(jù)的同步采集[11]。實(shí)驗(yàn)中相機(jī)的采集頻率設(shè)為3幀/s,每采集一組圖像記為一個(gè)stage,記錄的第一組圖像記為stage 0。每個(gè)stage對(duì)應(yīng)一個(gè)力值數(shù)據(jù)。記錄的荷載時(shí)間曲線見圖6。6061T6鋁板屈服強(qiáng)度Rp0.2=275 MPa,抗拉強(qiáng)度Rb=347 MPa。彈性模量E=70 GPa,泊松比ν=0.33。

圖4 實(shí)驗(yàn)裝置圖

圖5 實(shí)驗(yàn)環(huán)境

圖6 荷載時(shí)間(stage)曲線

2.2試驗(yàn)結(jié)果分析

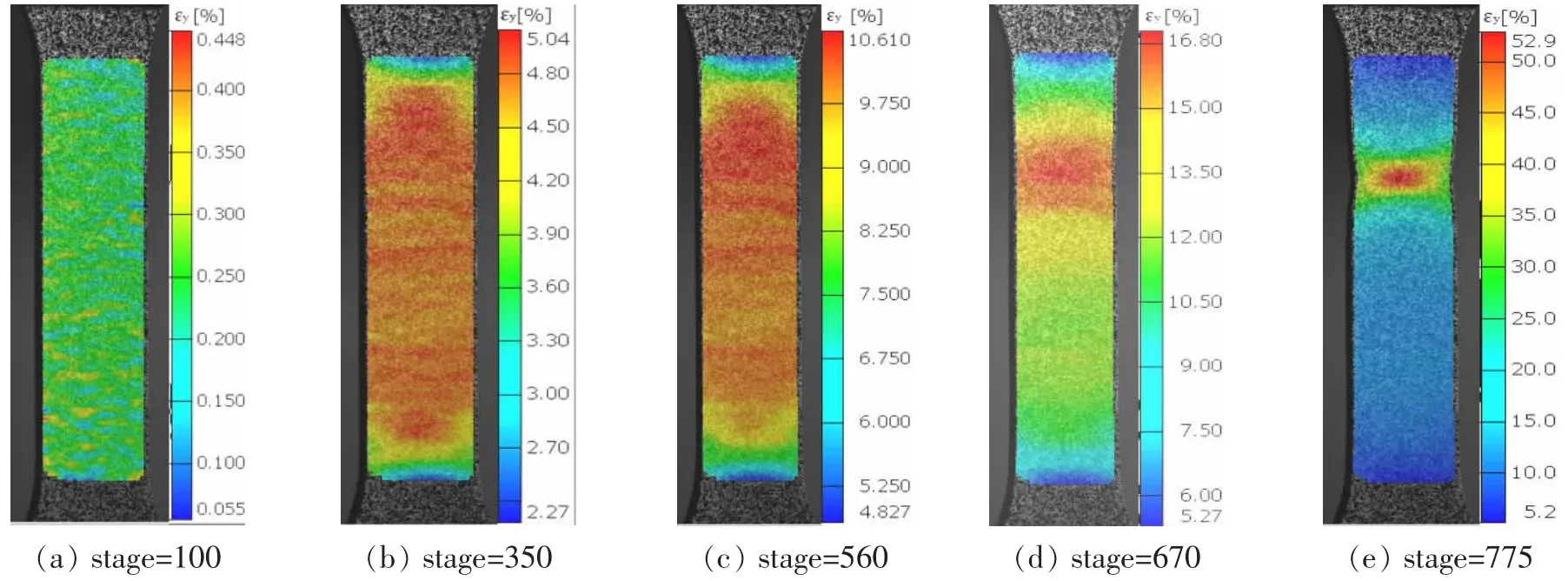

圖7給出了在試驗(yàn)的幾個(gè)不同階段時(shí)試件表面的縱向應(yīng)變分布圖,圖7(a)取自stage=100,此時(shí)材料處于彈性階段;圖7(b)取自stage=350,此時(shí)材料處于塑性強(qiáng)化階段;圖7(c)取自stage=560,為拉伸試驗(yàn)機(jī)荷載達(dá)到最大值的時(shí)刻;在試驗(yàn)機(jī)荷載達(dá)到最大值以后,stage從560~670在這段時(shí)間范圍內(nèi)拉伸機(jī)荷載始終處在最大值,圖7(d)stage=670,此時(shí)也是荷載開始下降的起始時(shí)刻;圖7(e)stage=775,此時(shí)為試件發(fā)生破壞前記錄的最后一個(gè)stage。

如圖8(a)所示,在試件平行段中部縱向取了9個(gè)點(diǎn),1至9號(hào)點(diǎn)從上到下依次排布,圖8(b)描述了這些點(diǎn)在整個(gè)變形過程中拉伸方向應(yīng)變的變化趨勢(shì)。從圖8(b)的應(yīng)變時(shí)間曲線上可以看到,當(dāng)時(shí)間處于彈性階段時(shí),各點(diǎn)的應(yīng)變曲線是重合的,進(jìn)入塑性階段都各點(diǎn)的應(yīng)變率都變大了,雖然應(yīng)變曲線出現(xiàn)了分叉,點(diǎn)1、9的應(yīng)變曲線明顯低于其他點(diǎn)的應(yīng)變曲線,但是點(diǎn)2~8的應(yīng)變曲線依舊是基本重合的,說明材料在塑性強(qiáng)化階段平行段中部區(qū)域的應(yīng)變分布依舊是均勻的。當(dāng)stage=560時(shí),拉伸荷載達(dá)到最大值,應(yīng)變曲線明顯分散開來,有一部分點(diǎn)應(yīng)變迅速增加,其他點(diǎn)的應(yīng)變值則趨于穩(wěn)定。

圖7 試件表面應(yīng)變分布

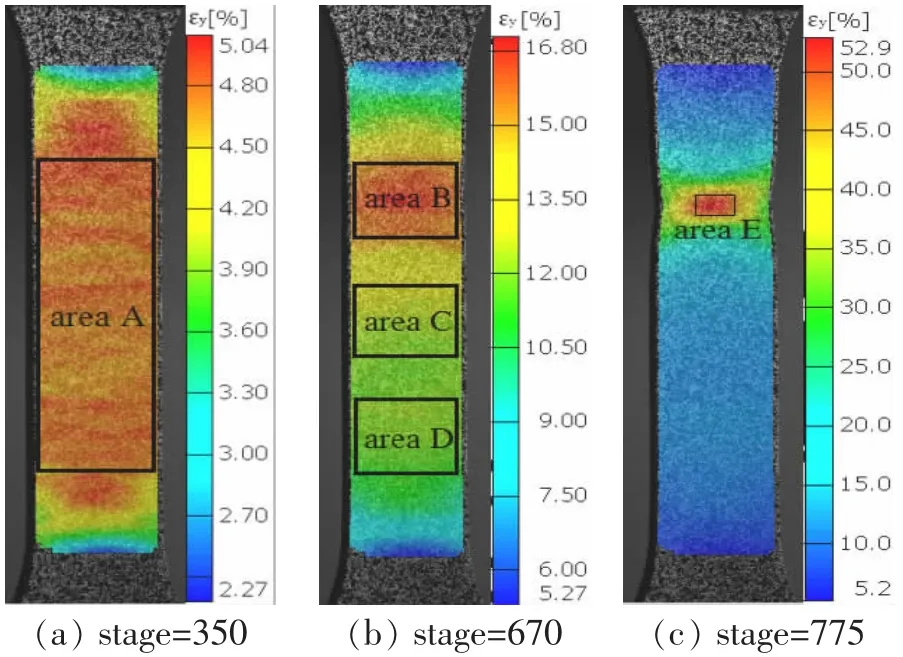

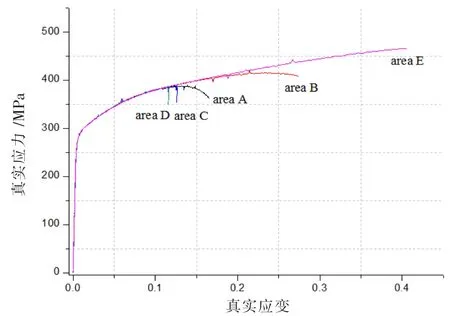

根據(jù)拉伸變形過程中試件表面的應(yīng)變規(guī)律,分別取了如圖9所示的5個(gè)區(qū)域所測(cè)得的應(yīng)變值進(jìn)行材料真實(shí)應(yīng)力應(yīng)變曲線的計(jì)算。圖9中區(qū)域A和B選自對(duì)應(yīng)stage試件平行段應(yīng)變最大且均勻的區(qū)域;區(qū)域C和D為參考計(jì)算區(qū)域,在試件平行段隨機(jī)選取;區(qū)域E選自試件破壞前,表面應(yīng)變最大值5%以內(nèi)范圍的應(yīng)變分布區(qū)域。計(jì)算得到的真實(shí)應(yīng)力應(yīng)變曲線如圖10所示,圖中橫坐標(biāo)真實(shí)應(yīng)變由所選計(jì)算區(qū)域在每一個(gè)stage的平均應(yīng)變根據(jù)公式(2)計(jì)算得,真實(shí)應(yīng)力由公式(3)計(jì)算得到。從圖10上可以看到,在真實(shí)應(yīng)變達(dá)到0.1之前,不同計(jì)算區(qū)域計(jì)算得到的曲線是重合的;對(duì)于A、B、C和D四個(gè)區(qū)域,由于試件發(fā)生頸縮,變形主要集中在頸縮區(qū)域,其他區(qū)域的變形增量逐漸減小直至不再產(chǎn)生變形,這使計(jì)算的區(qū)域平均應(yīng)變偏小,這就直接導(dǎo)致計(jì)算真實(shí)應(yīng)力應(yīng)變曲線的結(jié)果產(chǎn)生較大的誤差,并不能完整描述材料在塑性變形中的應(yīng)力應(yīng)變關(guān)系;區(qū)域E選自試件發(fā)生破壞前的最后一個(gè)stage上應(yīng)變最大的區(qū)域,通過觀察整個(gè)變形過程中試件表面的應(yīng)變分布情況,可以發(fā)現(xiàn),這個(gè)區(qū)域上各點(diǎn)的應(yīng)變值從試件產(chǎn)生變形至試件發(fā)生破壞始終是均勻的,用區(qū)域E計(jì)算的真實(shí)應(yīng)變能完整地描述材料整個(gè)變形過程中的應(yīng)變情況。

圖9 應(yīng)變計(jì)算區(qū)域的選取

圖10 真實(shí)應(yīng)力應(yīng)變曲線

2.3Johnson-Cook模型參數(shù)標(biāo)定

Johnson-Cook硬化模型是一種特殊的各向同性硬化模型,其表達(dá)式為

式中,三項(xiàng)分別描述了塑性應(yīng)變、應(yīng)變率以及溫度對(duì)應(yīng)力的影響,對(duì)于在室溫下的靜載試驗(yàn),不考慮應(yīng)變率及溫度變化的影響,J-C模型可以簡(jiǎn)化成如下表達(dá)式:

式中,A、B和n是模型參數(shù),εp是真實(shí)塑性應(yīng)變,σeq是等效應(yīng)力,對(duì)于拉伸試驗(yàn)即材料真實(shí)應(yīng)力。

金屬材料的應(yīng)變主要由彈性應(yīng)變和塑性應(yīng)變兩部分組成,所以材料真實(shí)塑性應(yīng)變的計(jì)算可以寫成如下表達(dá)式:

式中,mE為材料應(yīng)力應(yīng)變曲線在彈性部分的斜率。

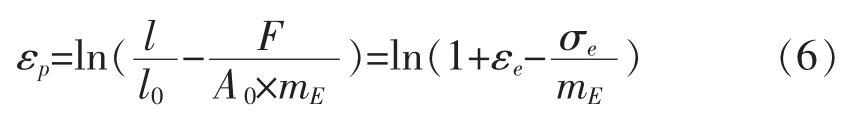

對(duì)一組三個(gè)取自同一塊材料的試件進(jìn)行拉伸試驗(yàn),通過計(jì)算獲得材料真實(shí)應(yīng)力與真實(shí)塑性應(yīng)變的關(guān)系,對(duì)曲線進(jìn)行擬合試驗(yàn)數(shù)據(jù),獲得A=238.6 MPa,B=315.5 MPa,n=0.35,擬合結(jié)果見圖11。

圖11 J-C參數(shù)擬合

3 有限元分析

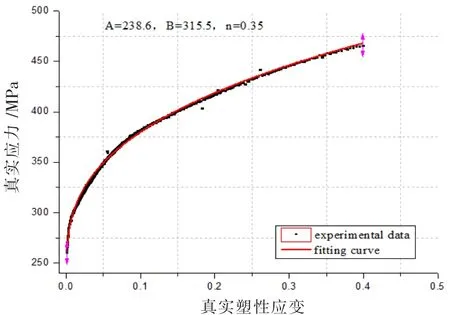

試件的幾何尺寸及有限元模型網(wǎng)格劃分見圖12,創(chuàng)建部件為三維、可變形,材料塑性模型選用J-C塑性硬化模型,模型參數(shù)由試驗(yàn)獲得,單元類型采用減縮積分、沙漏控制的八節(jié)點(diǎn)線性六面體單元(C3D8R),打開幾何非線性,將試件夾持部位的上下表面與參考點(diǎn)耦合,使用參考點(diǎn)約束,加載模式采用位移加載。

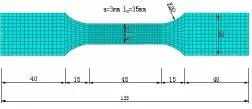

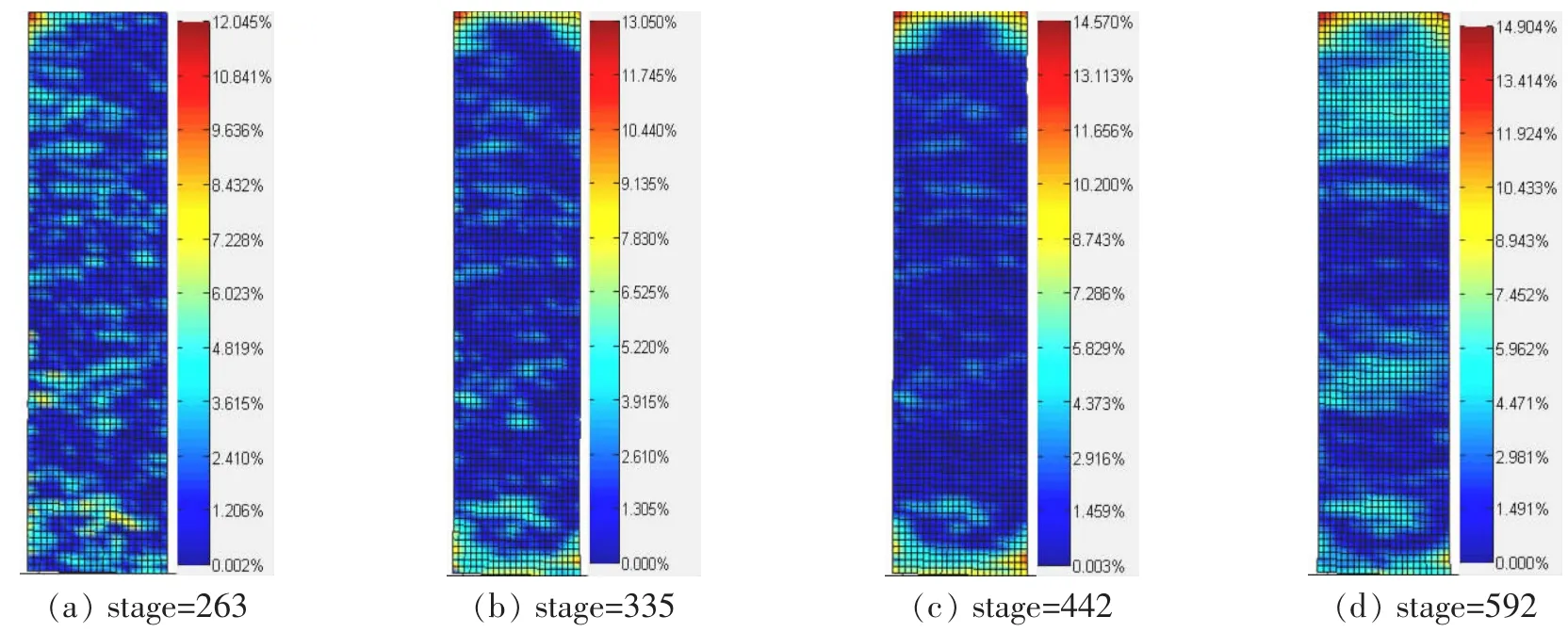

提取試件應(yīng)力應(yīng)變曲線及荷載位移曲線,如圖13(a)、(b)所示。圖13(b)荷載位移曲線中的位移為試件在未發(fā)生變形時(shí)中間35 mm長(zhǎng)度段的相對(duì)位移,分別從實(shí)測(cè)數(shù)據(jù)和有限元模擬結(jié)果中提取獲得,試樣極限荷載的試驗(yàn)值和模擬值分別為12.98 kN和12.90 kN,相對(duì)誤差為0.62%。根據(jù)荷載位移曲線,從試驗(yàn)數(shù)據(jù)中找到與有限元模擬不同分析步發(fā)生等量相對(duì)位移時(shí)對(duì)應(yīng)的stage,以試件平行段區(qū)域?yàn)閷?duì)比研究對(duì)象,將試驗(yàn)數(shù)據(jù)與模擬結(jié)果進(jìn)行縱向應(yīng)變?nèi)珗?chǎng)數(shù)據(jù)的進(jìn)行對(duì)比,結(jié)果如圖14所示。圖14(a)、(b)、(c)和(d)分別為4個(gè)不同stage模擬結(jié)果與實(shí)測(cè)數(shù)據(jù)全場(chǎng)對(duì)比的相對(duì)差異分布場(chǎng)。結(jié)果顯示,隨著試件變形量的增加,試件平行段上下端部差異逐漸增大,但最大差異未超過15%,平行段中部標(biāo)距長(zhǎng)度范圍內(nèi)差異在5%以內(nèi),試驗(yàn)數(shù)據(jù)與模擬結(jié)果對(duì)比吻合較好。

圖12 試件尺寸及有限元建模

圖13 試件應(yīng)力應(yīng)變曲線及荷載位移曲線

圖14 FEA結(jié)果與實(shí)測(cè)數(shù)據(jù)相對(duì)差異分布

4 結(jié)語

基于三維數(shù)字圖像相關(guān)方法對(duì)平板試件拉伸試驗(yàn)進(jìn)行了測(cè)量,獲得了試驗(yàn)不同時(shí)刻試件表面的全場(chǎng)應(yīng)變分布;對(duì)試件表面上點(diǎn)的應(yīng)變規(guī)律進(jìn)行分析,試件平行段中間各個(gè)點(diǎn)在塑性變形階段應(yīng)變分布均勻,但是當(dāng)試件開始頸縮以后遠(yuǎn)離頸縮區(qū)域處的應(yīng)變逐漸趨于穩(wěn)定,而處于頸縮區(qū)的應(yīng)變則迅速增加直至試件發(fā)生破壞。

研究了選取不同應(yīng)變計(jì)算區(qū)域?qū)τ?jì)算真實(shí)應(yīng)力應(yīng)變關(guān)系結(jié)果的影響,通過計(jì)算獲得了比較完整的真實(shí)應(yīng)力應(yīng)變曲線,由于材料進(jìn)入頸縮階段以后材料,頸縮區(qū)處于復(fù)雜受力狀態(tài),所以用該方法計(jì)算獲得的真實(shí)應(yīng)力應(yīng)變曲線屬于一條近似的曲線。

將試驗(yàn)數(shù)據(jù)對(duì)J-C模型進(jìn)行參數(shù)擬合,用擬合獲得的模型參數(shù)對(duì)試驗(yàn)進(jìn)行有限元分析,并將有限元分析結(jié)果與試驗(yàn)數(shù)據(jù)進(jìn)行全場(chǎng)對(duì)比,對(duì)比結(jié)果吻合。

[1]SUTTON M A,YAN J H,TIWARI V,et al.The effect of out-of-plane motion on 2D and 3D digital image correlation measurement[J].Optics and Lasers in Engineering,2008,46(10):746-757.

[2]SUTTON M A,ORTEU J J,SCHREIER H W.Image correlation for shape,motion and deformation measurements:basic concepts,theory and applications[M].New York,USA:Springer,2009:70-79.

[3]馬源,曾攀,趙加清.斷裂試樣拉伸屈曲行為的實(shí)驗(yàn)及非線性有限元分析[J].工程與實(shí)驗(yàn),2012,52(4):1-3.

[4]米紅林,何小元.基于數(shù)字散斑相關(guān)法的金屬材料力學(xué)性能的測(cè)試[J].機(jī)械設(shè)計(jì)與制造,2011(6):146-148.

[5]姜愛民,李高春,郭宇,等.黏接界面試件拉伸變形破壞過程的數(shù)字散斑相關(guān)方法分析[J].航空動(dòng)力學(xué)報(bào),2014,29(5):1242-1248.

[6]吉建民,陳金龍,郭廣平,等.應(yīng)用數(shù)字圖像相關(guān)方法測(cè)試航空復(fù)合材料的彈性常數(shù)[J].材料工程,2013(10):80-85.

[7]KAMAYA M,KITSUNAI Y,KOSHIISHI M.True stress-strain curve acquisition for irradiated stainless steel including the range exceeding necking strain[J].Journal of Nuclear Materials,2015,465:316-325.

[8]戴云彤,陳振寧,朱飛鵬,等.小尺寸低碳鋼試件呂德斯效應(yīng)的三維數(shù)字圖像相關(guān)測(cè)量[J].力學(xué)學(xué)報(bào),2015,47(1):119-126.

[9]LAVA P,COOREMAN S,DEBRUYNE D.Study of systematic errors in strain fields obtained via DIC using heterogeneous deformation generated by plastic FEA[J].Optics and Lasers in Engineering,2010,48(4):457-468.

[10]WILLIAM D C,DAVID G R.Fundamentals of materials science and engineering:an untegrated approach[M].Wiley,2000:186.

[11]蔣粉玲,蔣明.基于Labview的圖像與力值同步采集系統(tǒng)[J].蘇州科技學(xué)院學(xué)報(bào)(自然科學(xué)版),2015,32(4):24-29.

The study of true the stress-strain curve for aluminum alloy plates based on 3D-DIC

YANG Wenkai,JIANG Ming

(School of Civil Engineering,SUST,Suzhou 215011,China)

The true stress-strain curves of aluminum 6061 sheet were measured and analyzed by threedimensional digital image correlation method(3D-DIC).The effects of different regions selected on the calculation of true stress-strain curves was studied;the basic parameters of the Johnson-Cook constitutive model were obtained by analyzing the experimental data;the tensile test was calculated by using the finite element analysis software,and compared with the full-field data,the simulation results were in good agreement with the data of tests.

true stress-strain;3D-DIC;Johnson-Cook constitutive model;finite element simulation

TU395

A

1672-0679(2016)02-0008-06

2016-03-04

國(guó)家自然科學(xué)基金項(xiàng)目(11172193)

楊文凱(1991-),男,江蘇常熟人,碩士研究生。

通信聯(lián)系人:蔣明(1961-),女,教授,博士,主要從事結(jié)構(gòu)工程與光測(cè)力學(xué)的研究,Email:jiangming@mail.usts.edu.cn。

(責(zé)任編輯:經(jīng)朝明)