微機電陀螺耦合剛度的辨識

陳志勇,劉悅琛,張 嶸,周 斌

(清華大學 精密儀器系,北京 100084)

?

微機電陀螺耦合剛度的辨識

陳志勇*,劉悅琛,張嶸,周斌

(清華大學 精密儀器系,北京 100084)

針對微機電陀螺耦合剛度的辨識,提出了以驅動軸、檢測軸、驅動-轉動耦合和驅動-檢測耦合頻率響應特性為基礎的耦合剛度辨識方法。設計了一種驅動軸和檢測軸雙向位移解耦的雙質量線振動微機電陀螺,基于經過簡化的梁的剛度特性建立了微陀螺平面運動動力學方程,導出了結構在存在耦合剛度情況下驅動軸、檢測軸、驅動-轉動耦合和驅動-檢測耦合的傳遞函數。根據耦合傳遞函數把剛度耦合產生的根源定位到特定的幾組梁之間的剛度誤差。通過驅動-轉動耦合與驅動軸幅頻特性之比辨識出驅動-轉動耦合剛度系數,通過驅動-檢測耦合與檢測軸幅頻特性之比辨識出轉動-檢測耦合剛度系數。實驗測試了設計加工的微陀螺的頻率響應特性,利用提出的耦合剛度辨識方法得到陀螺的驅動-轉動和轉動-檢測耦合剛度系數分別為0.14 N和0.054 33 N。得到的耦合剛度的辨識結果可為微陀螺梁剛度的激光修調提供參數依據。

微機電陀螺;耦合剛度;辨識方法;模型;頻率響應

1 引 言

微機電振動陀螺敏感結構的力學原理、靜電場作用和加工誤差等因素,會導致驅動軸的驅動力或運動傳遞到檢測軸,使檢測軸發生振動,從而在敏感軸無角速度的情況下輸出信號。一般稱這種現象為“耦合”,并用“耦合誤差”來定量描述耦合的大小。耦合誤差會隨溫度、氣壓等發生變化,導致陀螺的零位漂移。因此在結構設計、加工、修調和真空封裝等方面都需要做工作以減小耦合誤差。

文獻[1]討論了影響陀螺零偏穩定性的多種因素,在機械耦合誤差方面計算了剛度耦合誤差等效的輸入角速度,認為可以通過降低驅動軸諧振頻率、增大梁寬和減小相對剛度耦合系數來降低耦合剛度誤差。文獻[2]提出了一種單質量線振動微機電陀螺敏感結構設計,具有驅動到檢測和檢測到驅動雙向解耦的特性,推導了結構中幾字形梁的剛度矩陣,給出了幾字形梁軸向剛度和主變形剛度。在結構設計方面要降低剛度耦合,通常采用以互相垂直的梁隔離微機電陀螺的驅動器、檢測器和敏感質量的方法[3-6]。文獻[7]對雙質量線振動陀螺用能量法推導了梁的剛度,建立了結構的剛度矩陣,推導了正交耦合系數的計算公式。文獻[8]研究了音叉式陀螺在剛度不對稱情況下其耦合結構對陀螺振動特性的影響。文獻[9]研究了非解耦陀螺的模態耦合誤差,對加工誤差與耦合誤差的關系進行了仿真,對采用激光修形降低耦合誤差的方法進行了仿真和實驗,證明了該方法的有效性。也有學者設計正交誤差校正方法,通過設計校正結構產生靜電力抵消彈性耦合力,從而抑制正交運動[10-12]。

綜上,降低結構剛度耦合的主要途徑是解耦結構設計、加工誤差的激光修調和靜電力校正。其中結構修調需要確定修調的位置和修調量的大小,這就需要完成對剛度耦合誤差的辨識。

本文研究了微機電陀螺的剛度耦合。設計了驅動軸和檢測軸雙向位移解耦的雙質量線振動微機電陀螺,建立了剛度耦合條件下的平面運動動力學模型。研究了驅動軸、檢測軸、驅動-轉動耦合及驅動-檢測耦合4種頻率響應特性之間的關系,提出了耦合剛度系數辨識方法。試驗測試了陀螺的振動特性和耦合特性,與剛度耦合模型對比,得到了剛度不對稱系數和耦合剛度系數,為結構修調提供了定量依據。

2 微機電陀螺敏感結構設計

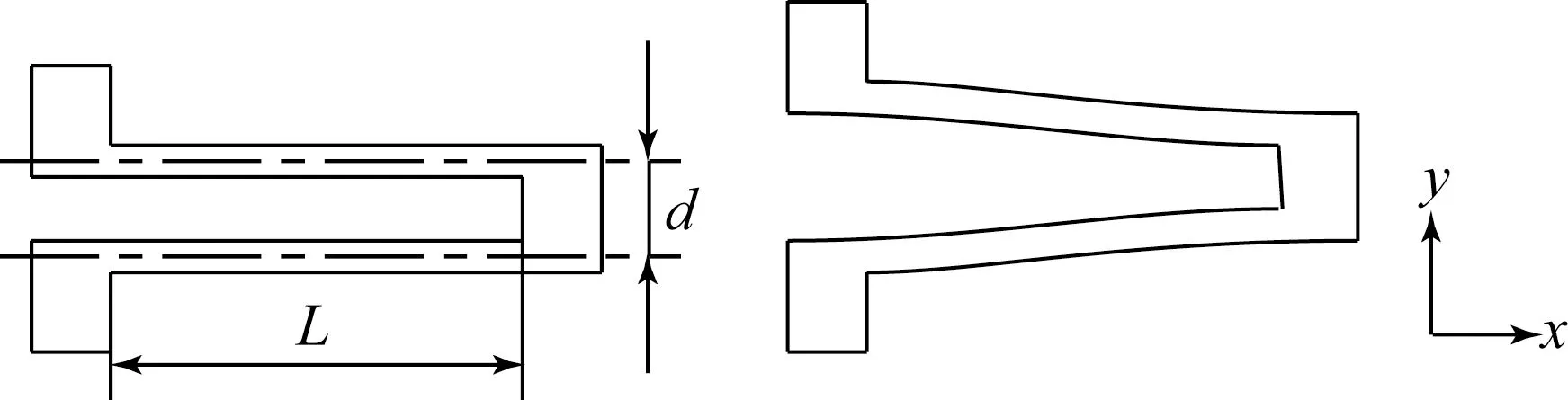

2.1雙質量線振動解耦結構

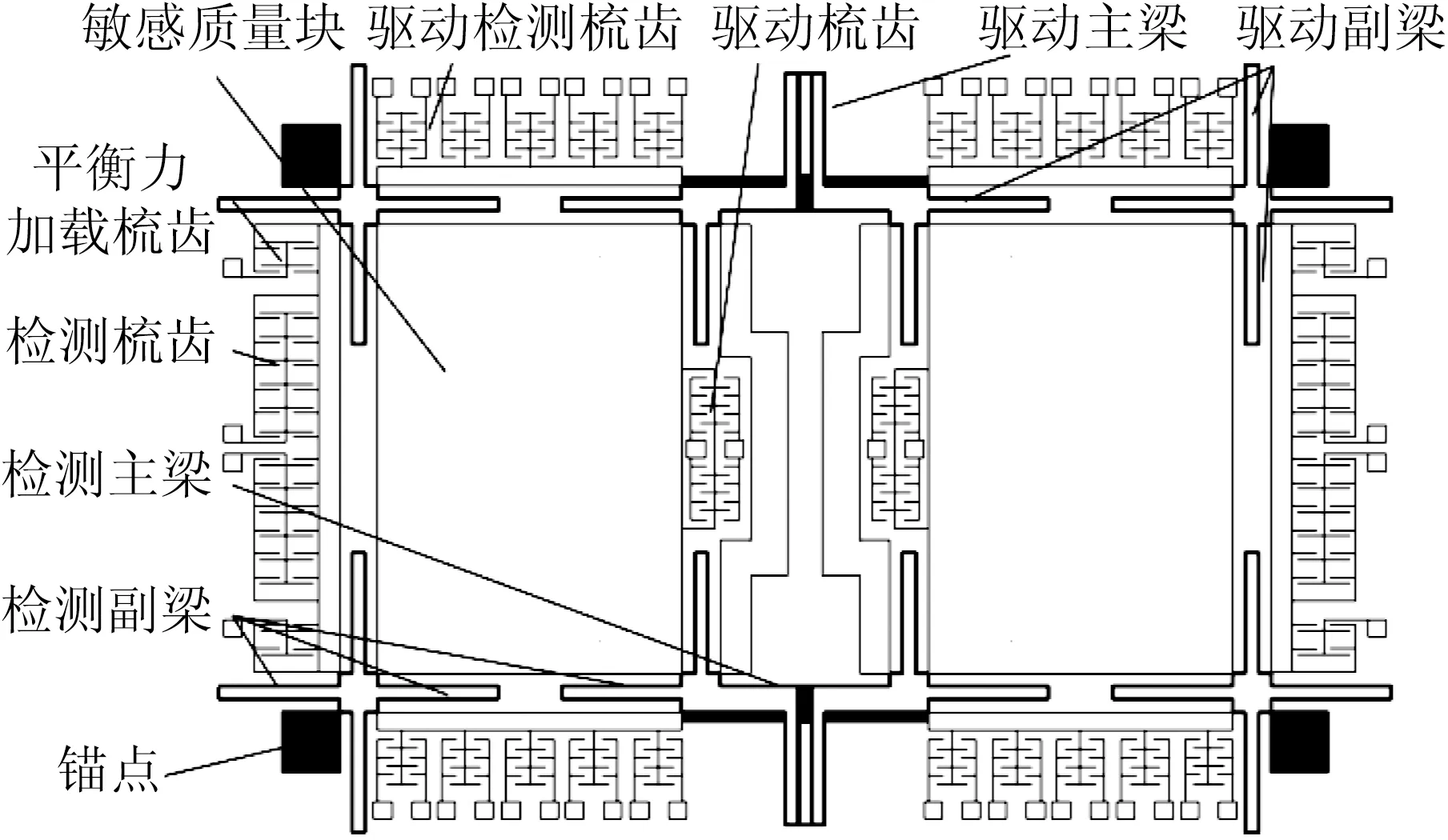

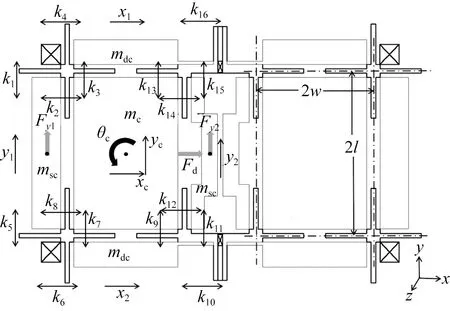

雙質量敏感結構如圖1所示,結構完全對稱,主要由以下幾個部分組成:(1) 敏感質量塊。(2) 驅動梳齒和驅動振動檢測梳齒。驅動梳齒置于內部,對稱的兩組外部驅動檢測梳齒可以檢測驅動方向的平動和轉動量,均采用變重疊面積式梳齒電容。(3) 檢測梳齒和平衡力加載梳齒。檢測梳齒采用變間隙式,以增大檢測和加力效率。(4) 支承梁。2個敏感質量塊通過內驅動副梁和內檢測副梁分別連接到驅動動齒和檢測動齒。驅動動齒和檢測動齒再分別通過外驅動梁和外檢測梁連接到與玻璃基片固定的錨點。兩個質量塊在驅動方向上的運動通過驅動主梁相互耦合,在檢測方向上的運動通過檢測主梁相互耦合。

幾字形梁的軸向剛度遠高于其主要變形方向上的剛度[2],所以此雙質量陀螺結構驅動運動與檢測運動被幾字形梁隔離,可以實現雙向解耦。

圖1 雙質量陀螺敏感結構示意圖

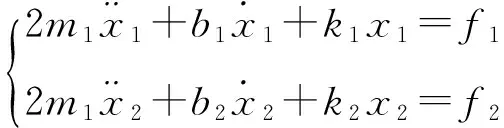

由圖1可見,陀螺的驅動軸和檢測軸在動力學上相似。以驅動軸為例,先只考慮結構的平面平動自由度。m1表示一個質量塊及與其一起運動的梳齒的質量,且假設兩個振子質量相等,x1、x2分別表示兩質量塊位移的平均值和差值,f1、f2分別表示作用在兩質量塊上外力的平均值和差值。兩個振子同向和反向運動時有效的彈簧剛度和阻尼系數都不同,分別以k1、k2和b1、b2表示。則有:

(1)

由于結構復雜,關于結構平面轉動和在垂直于平面方向的運動自由度的嚴格的動力學模型難以用方程表達,一般均采用軟件仿真的方法得到其力學特性。

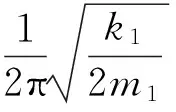

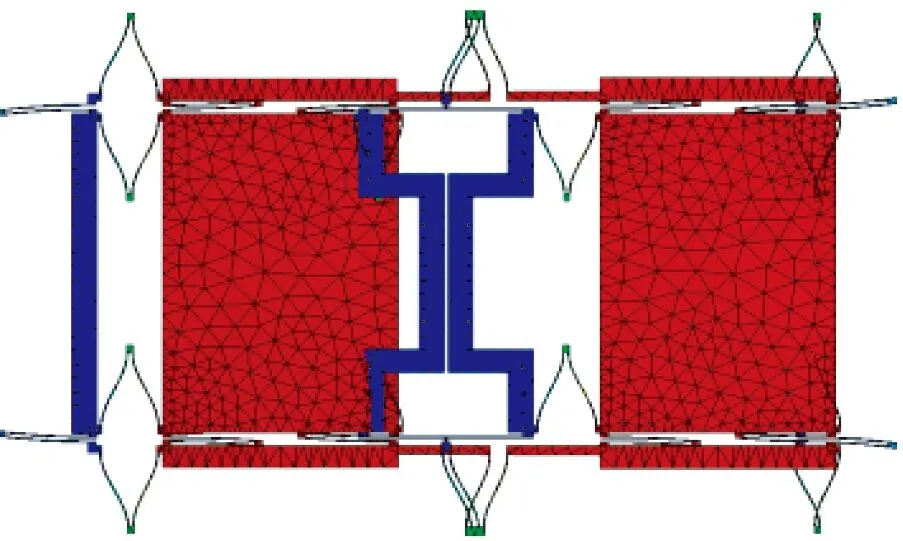

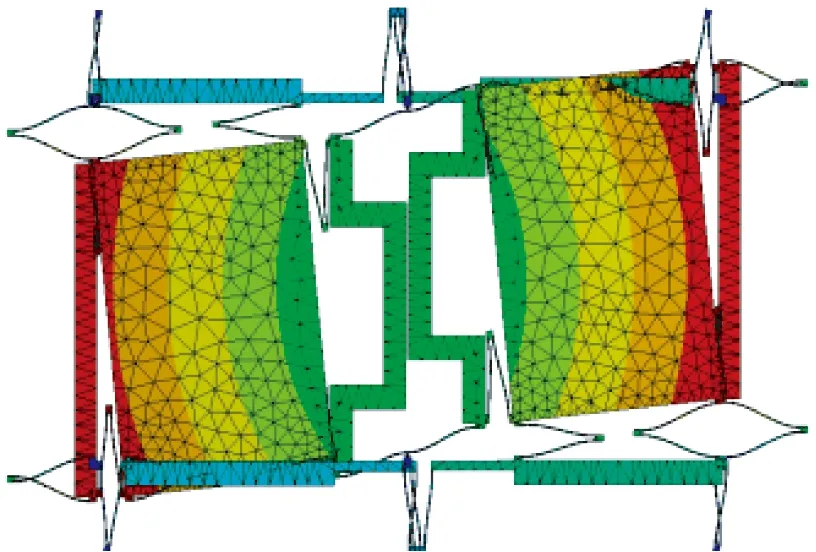

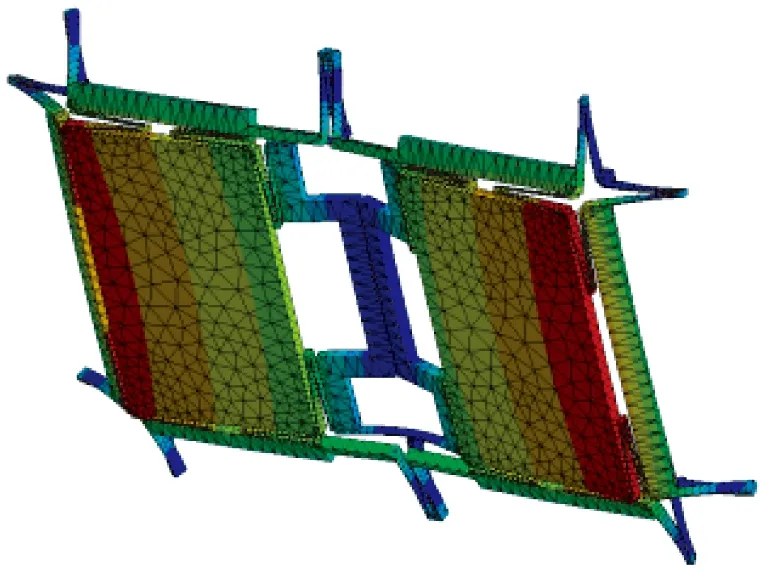

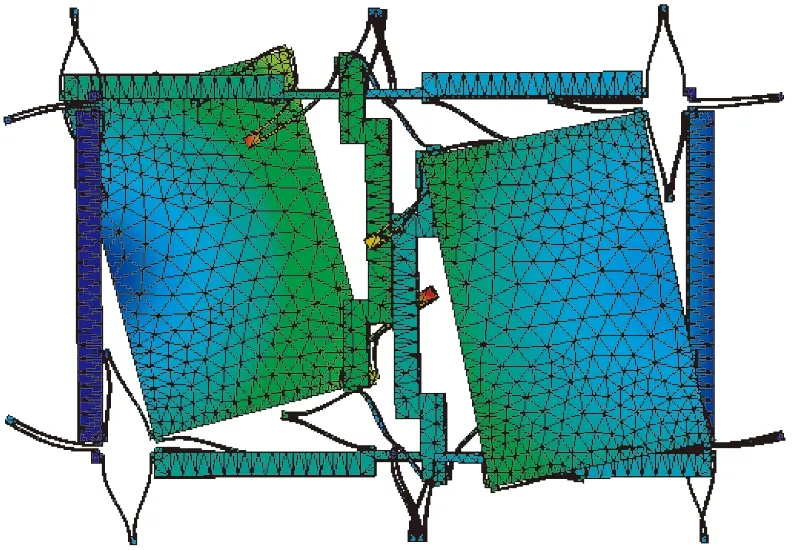

2.2模態仿真分析

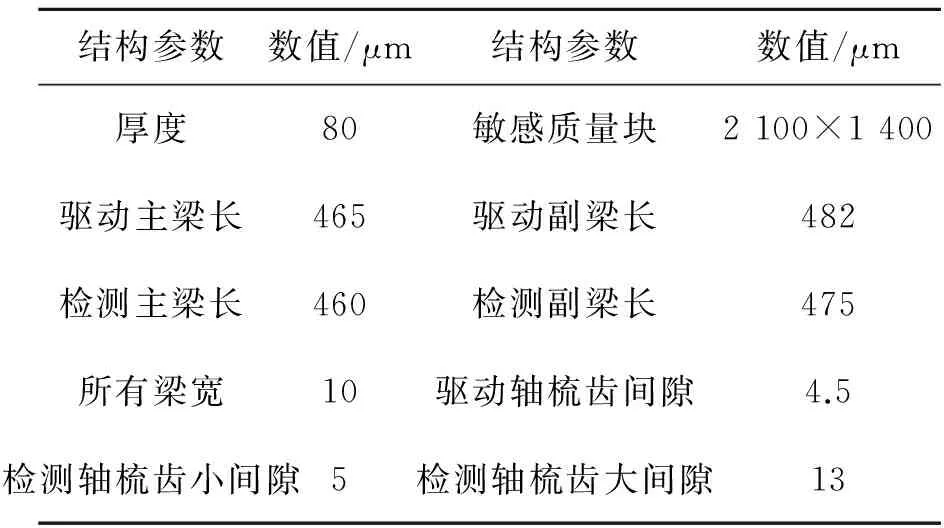

利用Ansys軟件進行了結構的振動模態仿真以驗證結構的全解耦特性,并確定結構尺寸參數。最終確定的結構尺寸參數如表1所示,模態振型仿真結果如圖2所示,模態頻率仿真結果如表2所示。

(a)第1模態(a) 1st mode (b)第2模態(b) 2nd mode

(c)第3模態(c) 3rd mode (d)第4模態(d) 4th mode

(e)第5模態(e) 5th mode (f)第6模態(f) 6th mode

(g)第7模態(g) 7th mode (h)第8模態(h) 8th mode

結構參數數值/μm結構參數數值/μm厚度80敏感質量塊2100×1400驅動主梁長465驅動副梁長482檢測主梁長460檢測副梁長475所有梁寬10驅動軸梳齒間隙4.5檢測軸梳齒小間隙5檢測軸梳齒大間隙13

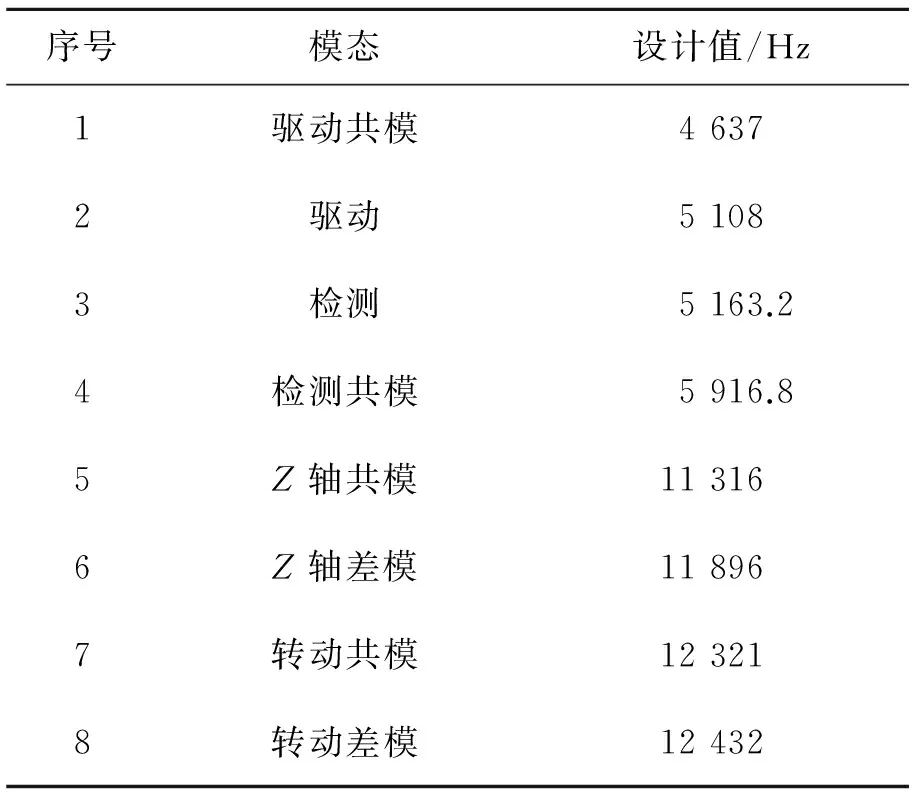

表2 振動模態頻率設計值

圖2中第1和第4模態分別為質量塊在x和y方向的同向振動,與式(1)的第1行對應。第2和第3振動模態分別為質量塊在x和y方向上的反向振動,與式(1)的第2行對應,把它們分別作為陀螺工作的驅動模態和檢測模態。

由圖2(b)可見,在驅動模態下,沒有明顯的檢測模態運動。由圖2(c)可見,在檢測模態下,單獨看上、下驅動檢測梳齒,有x方向平動,但是同一質量塊對應的上、下兩部分梳齒運動方向相反,所以它們的平均值,或者說質量塊的質心在x方向的位移相對于y方向位移較小。由此驗證了驅動、檢測運動是雙向解耦的。

敏感結構的加工由北京大學微電子研究院MEMS研究中心完成,實際加工結構如圖3所示,敏感結構的整體尺寸為5.7 mm×4.2 mm。

圖3 敏感結構照片

3 剛度耦合模型

要建立盡可能完整精確的微機電陀螺的動力學模型,需考慮非常多的細節,比如梁的寬度誤差、梁的截面形狀、梁在各個方向上的垂直度,結構的厚度誤差、質量塊的質心誤差等誤差因素。但容易測量到的實際結構振動頻率響應特性有限,因而無法通過這幾種響應特性辨識所有的結構誤差。另一方面,用激光修調結構耦合誤差的方法只能通過調整梁的厚度來改變梁的剛度。因此,需要建立簡化的結構動力學模型,以便通過實測的振動特性確定梁的剛度的綜合誤差。

3.1梁模型的簡化

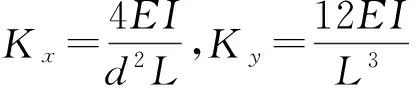

陀螺結構中的梁大多為幾字形折疊梁,檢測主梁為一字形梁。參考圖4和文獻[2],在實際約束條件下,梁在x和y方向的剛度分別為:

(2)

其中:y為主變形方向,d為梁中心距,L為梁長,E為材料的彈性模量,I為發生主變形時梁截面的慣性矩。

則梁的軸線方向剛度與主變形剛度之比為:

(3)

由于L?d,所以支承結構的軸向變形剛度遠大于主變形剛度。例如L=480 μm,d=10 μm,則η=768。所以,為了簡化梁的模型,可以忽略梁的軸向變形。

圖4 幾字梁

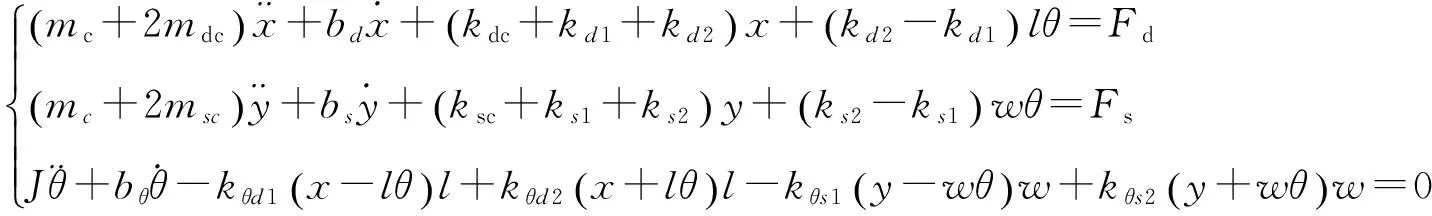

3.2結構的平面運動動力學方程

由于結構的完全對稱性,分析時可以僅考慮一個質量塊。陀螺在x-y平面內具有3個主要運動模態,分別為沿x、y方向的平動及繞z軸旋轉運動模態。

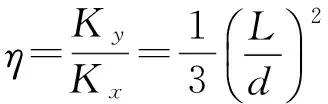

結構參數定義如圖5所示,mc為敏感質量,將4個梳齒電極等效為4個質量塊,其中mdc和msc分別是驅動軸和檢測軸單邊梳齒的質量。ki(i=1,2,…,16)為各個梁的剛度。敏感質量塊的支撐點距離質心的距離在x軸和y軸上的投影以w和l表示。

由于忽略了梁在非主變形方向上的變形,故認為驅動梳齒在檢測方向上和檢測梳齒在驅動方向上的位移均為0,并且不發生轉動。則5個質量塊平面運動的總自由度數由15減少為7個:以x、y和θ分別表示敏感質量塊沿x,y方向的平動位移和繞著質心的轉動位移,x1、x2分別為上下驅動梳齒沿x方向的位移,y1、y2分別為左右檢測梳齒沿y方向的位移。

圖5 參數定義

同樣由于上述梁的變形假設,中心質量塊每個邊沿邊長方向的位移與其臨近的可動梳齒的位移是相同的,即這7個自由度之間存在如下關聯:

(4)

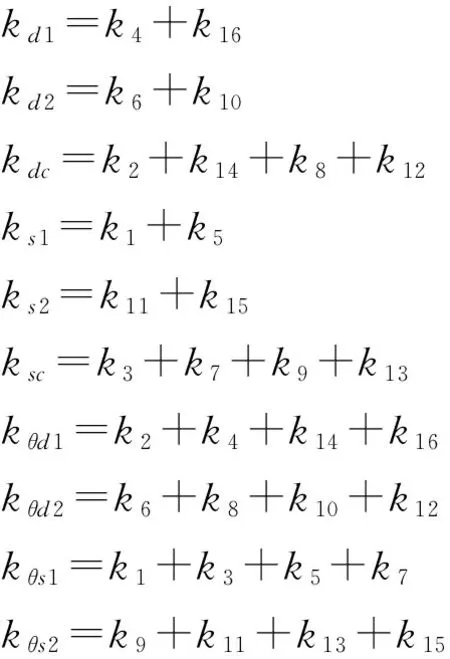

單邊敏感結構簡化后的動力學模型具有3個自由度。敏感角速度Ωz=0時陀螺的運動微分方程為:

(5)

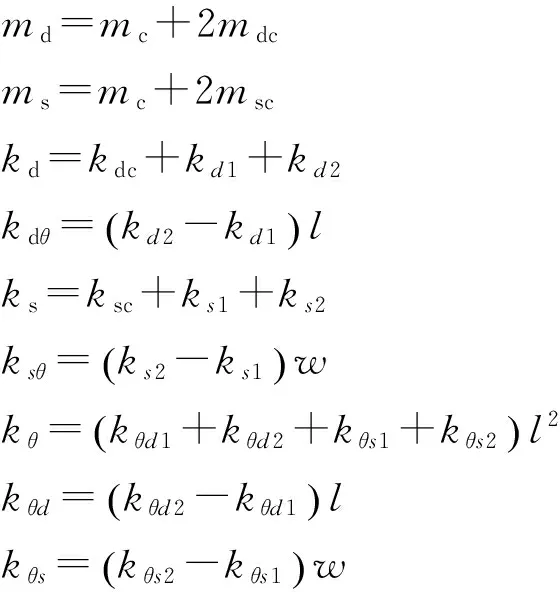

其中:bd、bs和bθ分別為驅動、檢測和轉動方向的阻尼系數,J為敏感質量關于其質心繞z方向的轉動慣量,其剛度系數為:

(6)

對式(5)作拉普拉斯變換,得到:

(7)

其中:

(8)

對式(7)做如下分析:

(1)在加工誤差為0,所有驅動梁剛度相等、所有檢測梁剛度相等的理想條件下,當敏感軸無角速度輸入時,敏感結構驅動、檢測和轉動3個運動自由度相互間的耦合剛度系數均為0,因此敏感結構平面運動的3個自由度之間完全解耦。在陀螺作驅動運動時,不會產生檢測運動和轉動。

(2)當存在加工誤差,使不同的驅動梁或檢測梁之間剛度不相等時,陀螺3個方向上的運動發生相互耦合。根據式(7),從驅動到檢測的耦合直觀上的作用途徑是:驅動運動通過驅動-轉動耦合剛度kθd使結構發生轉動,再通過轉動-檢測耦合剛度ksθ使結構在檢測方向發生運動。再由式(8)和式(6),驅動-轉動耦合剛度取決于結構上方和下方兩組驅動梁剛度之差,即梁6、8、10、12剛度之和減去2、4、14、16剛度之和;轉動-檢測耦合剛度取決于單質量結構左方和右方兩組外檢測梁剛度之差,即梁11、15剛度之和減去梁1、5剛度之和。

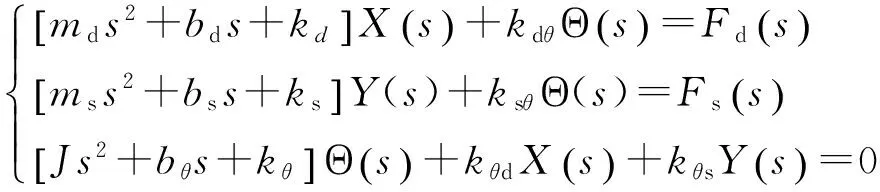

3.3剛度耦合模型

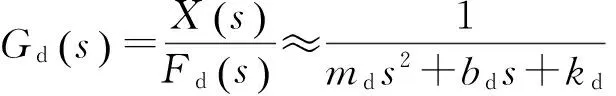

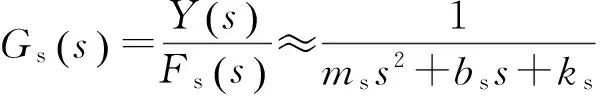

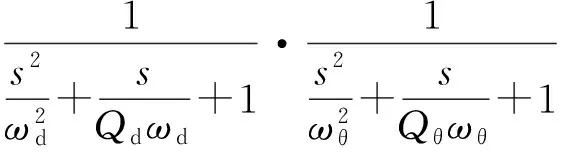

考慮在驅動軸施加驅動力,檢測軸不施加力,即Fs=0條件下驅動軸、檢測軸和轉動軸的運動。根據式(7)可寫出從驅動力Fd到這3個位移的傳遞函數。表達式較為復雜,但如果耦合剛度與主剛度比是高階小量,即kθdkdθ?kdkθ、kθskds?kskθ(由式(6)和(8),這個條件很容易滿足),近似有驅動軸傳遞函數:

(9)

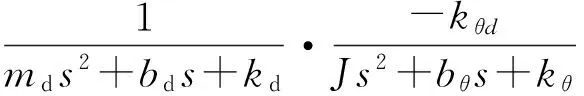

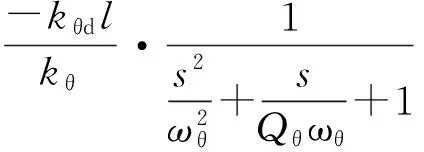

驅動-轉動耦合傳遞函數:

(10)

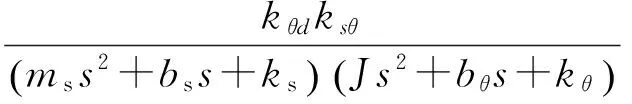

驅動-檢測耦合傳遞函數:

(11)

檢測軸和驅動軸結構相同,有:

(12)

以上推導是從單邊敏感結構得出的,整個陀螺的振動特性是兩邊結構振動特性的疊加,形式上如式(9)~(12)。

3.4耦合剛度辨識方法

實驗測試得到的陀螺的頻率響應特性包括了驅動電壓到驅動力和位移到檢測信號之間的增益。其中驅動電壓到驅動力之間的增益可以通過測量實際結構參數和理論計算得到較準確的值,而位移到檢測信號之間的增益不能用直接測量的方法得到其精確數值。但是即使如此,通過分析各種振動特性之間的關系,還是能夠找到辨識陀螺梁結構剛度誤差的方法。

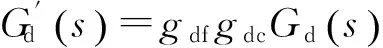

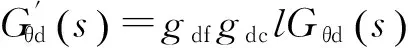

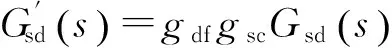

分別用gdf和gdc表示驅動軸驅動電壓到驅動力、位移到電壓信號之間的增益;以gsf和gsc表示檢測軸驅動電壓到驅動力、位移到電壓信號之間的增益,則實測驅動軸、檢測軸、驅動-轉動耦合、驅動-檢測耦合的振動特性應分別為:

(13)

(14)

(15)

(16)

A驅動-轉動耦合剛度系數辨識:

式(15)除以式(13),有:

(17)

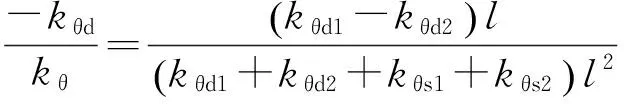

其中:ωθ和Qθ分別為轉動模態的自然角頻率和品質因數。根據式(8),有:

(18)

其中:kθd1為上邊4根驅動梁剛度之和,kθd2、kθs1和kθs2與之類似,分別對應于下邊4根驅動梁、左邊4根檢測梁和右邊4根檢測梁。此處定義了剛度不對稱系數α。

通過驅動-轉動耦合特性與驅動軸頻率特性的比值可以計算上邊4根驅動梁總剛度與下邊4根驅動梁總剛度的相對誤差。

B轉動-檢測耦合剛度系數辨識:

式(16)除以式(14),有:

(19)

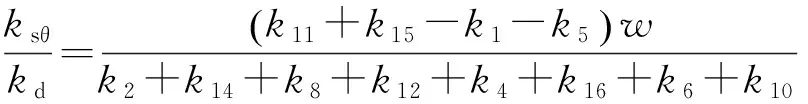

其中:ωd和Qd分別為驅動模態的自然角頻率和品質因數。gdf和gsf可以根據結構參數計算得到,kθd/kθ由步驟A得到,則再根據實測的驅動軸和轉動軸頻率特性,可以計算得到ksθ/kd。由式(6)和(8)得:

(20)

轉動-檢測耦合剛度ksθ取決于質量塊右邊外側與左邊外側檢測梁剛度的差。此處定義了剛度不對稱系數β。

根據A的結果,可以用激光修調或其他方法調整上邊或下邊兩組驅動梁的厚度就可以使驅動-轉動耦合剛度接近于0,驅動-轉動耦合運動會大為削弱;根據B的結果,修調右邊外側或左邊外側的檢測梁,可以使轉動-檢測耦合剛度接近于0,轉動-檢測耦合運動被削弱。根據式(11),這樣可以使陀螺工作狀態下的驅動-檢測剛度耦合被雙重削弱。

4 實驗與結果

4.1實驗方法

圖6所示為實驗裝置,包括信號源、陀螺前置放大電路、模擬信號放大電路和真空系統,另外有計算機和掃頻卡完成掃頻和數據記錄。掃頻試驗的方法為分別在驅動和檢測軸施加頻率連續變化的正弦驅動電壓、分別在驅動和檢測軸檢測信號,獲得陀螺的各種振動特性。

圖6 實驗裝置

參考圖1,每個質量塊的上面和下面都有驅動檢測梳齒,可分別檢測質量塊上端和下端的位移,上下兩端位移的平均值為驅動軸位移信號,上下兩端位移之差除以2l則為轉動信號。這樣得到陀螺驅動軸、檢測軸、驅動-轉動耦合和驅動-檢測耦合振動特性。

除了在大氣壓下做測試外,還利用真空系統在100 Pa氣壓下進行了測試。常規的敏感結構批量測試是在大氣壓下進行的,因此以下使用大氣壓下的頻率響應特性數據計算陀螺的耦合剛度。

4.2實驗數據

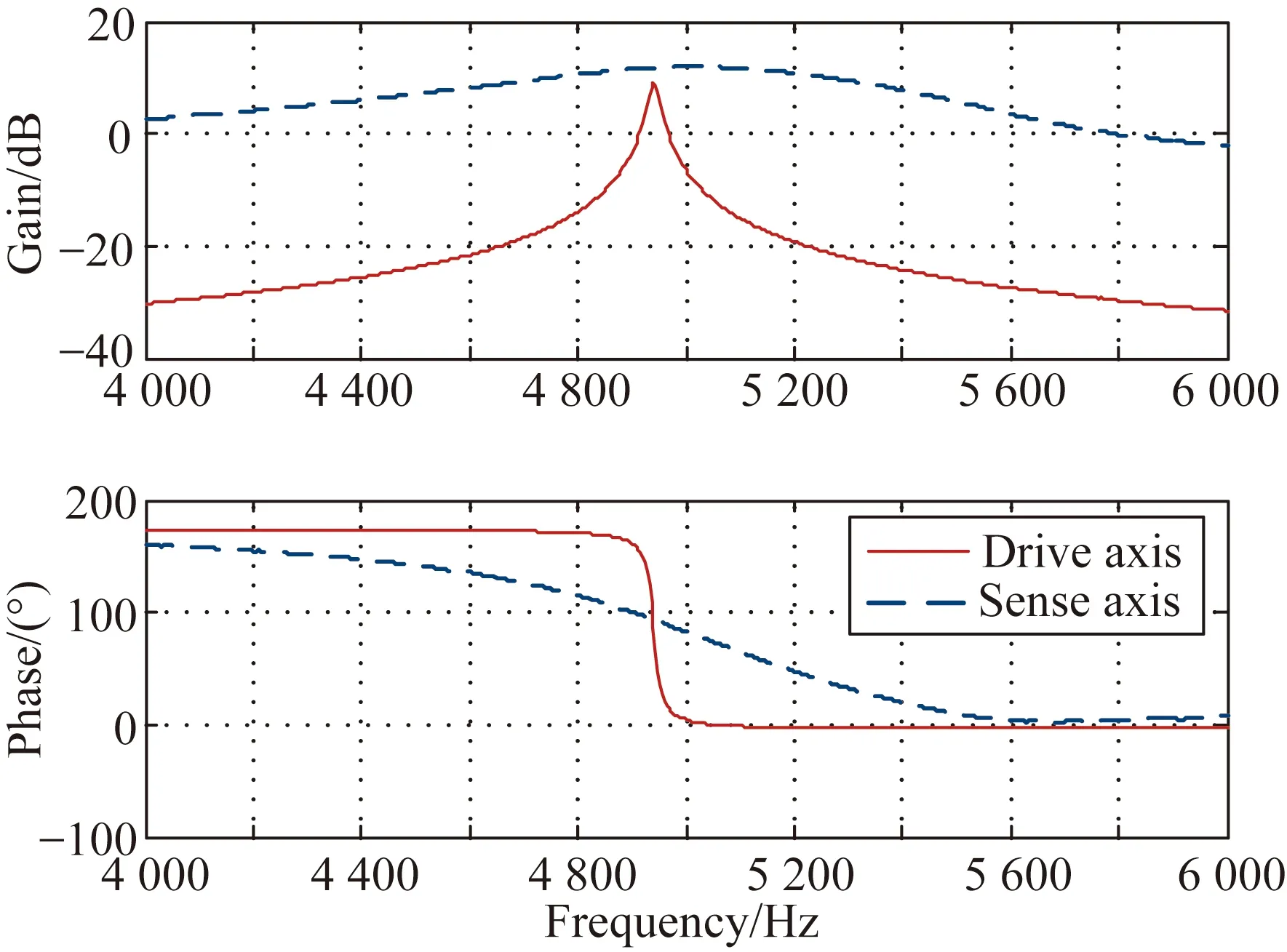

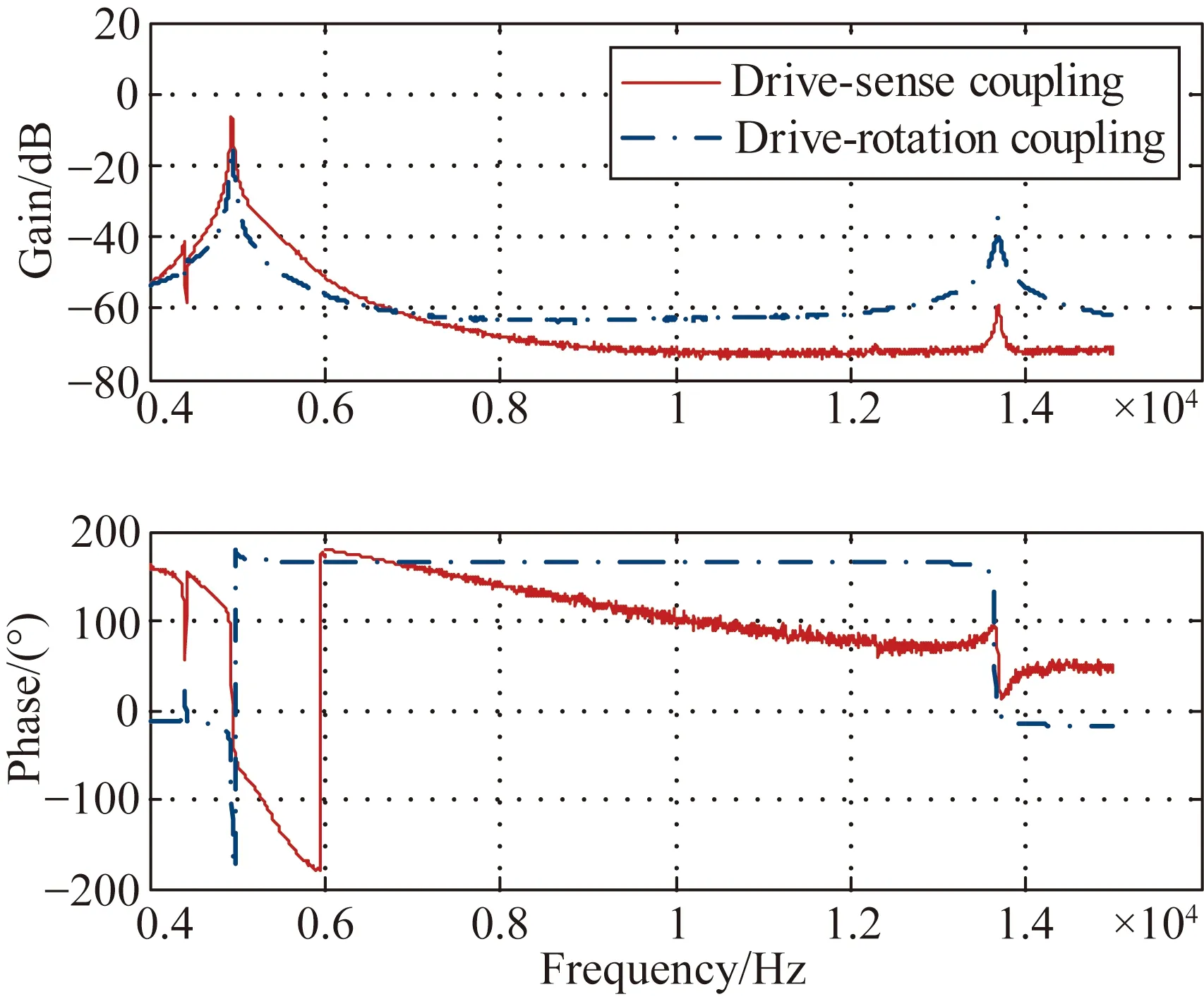

圖7所示為大氣壓下陀螺驅動軸和檢測軸頻率響應特性曲線,圖8所示為陀螺驅動-檢測耦合和驅動-轉動耦合響應特性曲線。

圖7 驅動軸和檢測軸頻率響應(大氣壓)

圖8 驅動-檢測耦合與驅動-轉動耦合頻率響應

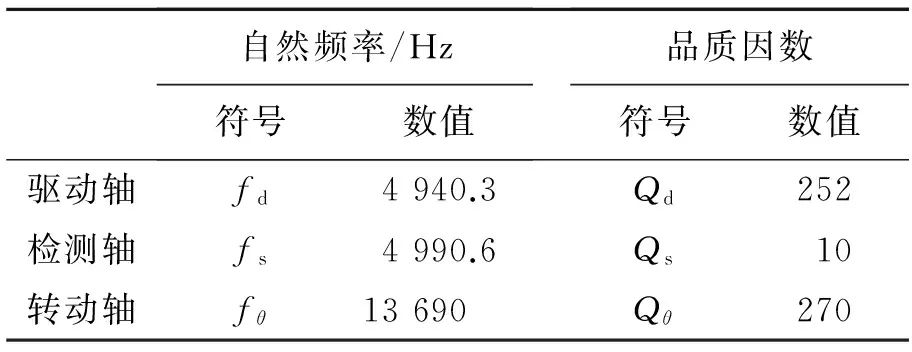

得到參數如表3所示:

表3 振動自然頻率和品質因數

其中驅動軸、檢測軸自然頻率4 940.3 Hz和4 990.6 Hz分別對應于仿真結果表2中的5 108 Hz 和5 163.2 Hz。由于對梁寬加工誤差的估計不完全準確,造成仿真值和實測值之間有大約170 Hz的誤差;但是仿真和實測的驅動軸和檢測軸頻率之差分別為50.3 Hz和55.2 Hz,誤差僅為5 Hz。

由測試數據,在驅動軸自然頻率fd處,驅動軸、驅動-轉動耦合和驅動-檢測耦合的增益分別為8.185 dB、-14.38 dB和-6.551 dB。

4.3耦合剛度辨識結果

由結構設計參數、梳齒間隙的實測值及驅動軸和轉動軸自然頻率的實測值可以計算得到gdf=14.27 μN/V,gsf=9.37 μN/V,kθ=2.357×10-3N·m,kd=578.0 N·m。根據式(17)~(20)和以上測試數據計算可得:

kθd/kθ=59.39 m-1,ksθ/kd=9.399×10-5m.

剛度不對稱系數α=6.474×10-2,β=0.127 0;

驅動-轉動耦合剛度系數kθd=0.140 0 N;

轉動-檢測耦合剛度系數ksθ=0.054 33 N。

5 結 論

本文提出了一種驅動與檢測位移雙向解耦的雙質量微機電陀螺敏感結構形式,用仿真計算的方法分析了它的振動模態,完成了結構設計和加工。采用簡化的梁的剛度特性,建立了微陀螺平面運動動力學方程,導出了結構的剛度耦合模型,確定了耦合剛度與梁的剛度誤差的關系。提出了以驅動軸、檢測軸、驅動-轉動耦合和驅動-檢測耦合頻率響應特性為基礎的耦合剛度辨識方法,通過驅動-轉動耦合與驅動軸幅頻特性之比可以辨識出驅動-轉動耦合剛度系數,通過驅動-檢測耦合與檢測軸幅頻特性之比可以辨識出轉動-檢測耦合剛度系數。耦合剛度辨識方法把耦合剛度產生的根源定位到特定的幾組梁之間的剛度誤差。實驗測試了微陀螺的頻率響應特性,完成了對驅動-轉動和轉動-檢測耦合剛度系數的辨識,所測試陀螺的驅動-轉動和轉動-檢測耦合剛度系數分別為0.14 N和0.054 33 N。辨識結果可用于對梁的剛度的激光修調或靜電調整。

[1]趙陽, 裘安萍, 施芹, 等. 硅微陀螺儀零偏穩定性的優化[J]. 光學 精密工程, 2014, 22(9): 2381-2388.ZHAO Y, QIU A P, SHI Q,etal.. Optimization of bias stability for silicon microgyroscope [J].Opt.PrecisionEng., 2014, 22(9): 2381-2388. (in Chinese)

[2]陳志勇, 張嶸, 周斌. 一種低機械噪聲弱耦合的微機電陀螺敏感結構[J]. 中國慣性技術學報, 2015, 23(3): 373-378.

CHEN ZH Y, ZHANG R, ZHOU B. MEMS gyroscope structure with low mechanical-thermal noise and weak mechanical coupling [J].JournalofChineseInertialTechnology, 2015, 23(3): 373-378. (in Chinese)

[3]XIE J B, YUAN W ZH, CHANG H L. Design and fabrication of MEMS gyroscopes on the silicon-on-insulator substrate with decoupled oscillation modes[J]. Chinese Journal of Mechanical Engineering, 2010, 23(1):16-20.

[4]SONMEZOGLU S, TAHERI-TEHRANI P, VALZASINA C,etal.. Single-Structure Micromachined Three-Axis Gyroscope With Reduced Drive-Force Coupling[J].ElectronDeviceLetters,IEEE, 2015, 36(9): 953-956.

[5]DING H T, LIU X S, LIN L T,etal.. A high-resolution silicon-on-glass axis gyroscope operating at atmospheric pressure[J].SensorsJournal,IEEE, 2010, 10(6): 1066-1074.

[6]周浩, 蘇偉, 劉顯學, 等. 解耦Z軸微機械陀螺的研制[J]. 光學 精密工程, 2011, 19(9): 2123-2130.ZHOU H, SU W, LIU X X,etal.. Development of decoupledz-axis micromachined gyroscope [J].Opt.PrecisionEng., 2011, 19(9) : 2123-2130. (in Chinese)

[7]姜劭棟, 裘安萍, 施芹, 等. 硅微陀螺儀正交耦合系數的計算及驗證[J]. 光學 精密工程, 2013, 21(1): 87-93.

JIANG SH D, QIU A P, SHI Q,etal.. Calculation and verification of quadrature coupling coefficients of silicon microgyroscope [J].Opt.PrecisionEng., 2013, 21(1): 87-93. (in Chinese)

[8]孫香政, 王剛, 郭志想, 等. 耦合結構對音叉式陀螺振動特性的影響[J]. 傳感技術學報, 2013, 26(12): 1695-1699.

SUN X ZH, WANG G, GUO ZH X,etal.. Influence of coupled mechanism on vibration characteristics of tuning fork gyroscope [J].ChineseJournalofSensorsandActuators, 2013, 26(12): 1695-1699.(in Chinese)

[9]賀琨, 崔紅娟, 侯占強, 等. 微機械振動陀螺模態耦合誤差分析與激光修形方法研究[J]. 傳感器與微系統, 2013, 32(3): 21-24.

HE K,CUI H J,HOU ZH Q,etal.. Study on modal coupling error analysis and laser trimming method for micromachining vibration gyroscope [J].TransducerandMicrosystemTechnologies, 2013, 32(3): 21-24. (in Chinese)

[10]倪云舫, 李宏生, 楊波, 等. 硅微陀螺正交誤差直流校正設計與分析[J]. 中國慣性技術學報, 2014,22(1):104-108.

NI Y F, LI H SH, YANG B,etal.. Design and analysis of a quadrature correction method using DC voltages for silicon micro-gyroscope [J].JournalofChineseInertialTechnology, 2014,22(1):104-108. (in Chinese)

[11]SU JB, XIAO D B, WU X ZH,etal.. Improvement of bias stability for a micromachined gyroscope based on dynamic electrical balancing of coupling stiffness [J].J.Micro/Nanolith.MEMSMOEMS., 2013, 12(3):033008.

[12]CAO H L, LI H SH, KOU ZH W,etal.. Optimization and experimentation of dual-mass MEMS gyroscope quadrature error correction methods [J].Sensors, 2016, 16(1): 71.

陳志勇(1973-),男,河北石家莊人,博士,副研究員。1996年、2001年于清華大學分別獲得學士、博士學位,主要從事微機電慣性器件方面的研究。E-mail: chendelta@tsinghua.edu.cn

劉悅琛(1990-),女,天津人,碩士研究生。2013年于清華大學獲得學士學位,主要從事微機電慣性器件方面研究。E-mail:1098553453@qq.com

(版權所有未經許可不得轉載)

Identification of coupling stiffness for MEMS gyroscope

CHEN Zhi-yong*, LIU Yue-chen, ZHANG Rong, ZHOU Bin

(DepartmentofPrecisionInstrument,TsinghuaUniversity,Beijing100084,China)*Correspondingauthor,E-mail:chendelta@tsinghua.edu.cn

For identification of the coupling stiffness of MEMS (Micro-electro-mechanical System) gyroscopes, a identification method was proposed based on the frequency response characteristics of the drive-axis, sense axis, drive-to-rotation coupling and rotation-to-sense coupling. A dual-mass linear vibrating MEMS gyroscope with decoupled drive-to-sense and sense-to-drive displacement was designed. Based on simplified stiffness characteristics of the beams, the dynamic planar movement equations of the gyroscope were established and the drive-axis, sense-axis, drive-to-rotation and drive-to-sense transfer functions were derived. According to the coupling model, the sources of stiffness coupling were attributed to the stiffness error of specific beams. The drive-to-rotation coupling stiffness could be identified by the ratio of drive-to-rotation coupling to drive-axis frequency responses, and rotation-to-sense coupling stiffness could be identified by the ratio of drive-to-sense to sense-axis frequency responses. The frequency responses of the gyroscope were investigated by the proposed coupling stiffness identification method, and results show that coupling stiffness coefficients by drive-to-rotation and rotation-to-sense for the tested gyroscope are 0.14 N and 0.054 33 N, respectively. It concludes that the identification results provide

for laser trimming of the beams for gyroscopes.

MEMS gyroscope; coupling stiffness; identification method; model; frequency response

2016-04-12;

2016-05-17.

武器裝備預先研究資金資助項目(No.51309010303)

1004-924X(2016)09-2240-08

V241.5

A

10.3788/OPE.20162409.2240