基于熱分析動力學的燒結用焦炭顆粒燃燒數值模擬

王淦,溫治, 2,樓國鋒,曹歡

?

基于熱分析動力學的燒結用焦炭顆粒燃燒數值模擬

王淦1,溫治1, 2,樓國鋒1,曹歡3

(1. 北京科技大學機械工程學院,北京,100083;2. 北京科技大學冶金工業節能減排北京市重點實驗室,北京,100083;3. 中國石化工程建設有限公司,北京,100101)

基于煙氣循環燒結中氧體積分數降低抑制了燃料燃燒,焦炭細化可顯著改善整體燃燒效率,是燒結工藝極具潛力的節能增產措施,采用縮核模型,模擬貧氧率和粒度對焦炭顆粒燃燒特性的影響。焦炭的著火溫度i、不完全燃燒系數、燃燒反應焓Δ等燃燒特性參數采用熱重實驗確定,焦炭燃燒的本征活化能和指前因子通過Flynn?Wall?Ozawa(FWO)法計算。研究結果表明:空氣氣氛中,焦炭顆粒的i約為550℃,為1.128~1.333,對應的Δ則為28.810~31.640 MJ/kg,約為137.156 kJ/mol;i基本上不隨實驗條件變化,隨著氧體積分數的降低顯著增大,則略減小;焦炭顆粒的最高燃燒溫度約為1 560 K,燃燒速率隨著灰層厚度的增加逐漸降低;當顆粒粒度增大或氧體積分數降低時,燃燒效率顯著下降,且前者影響更大;考慮采用煙氣循環,當焦炭細化效率達到1.33時,可保證整體燃燒效率不比傳統燒結的低。

燒結;焦炭;顆粒燃燒;數值模擬;縮核模型;熱重;動力學;Flynn?Wall?Ozawa法

與現行傳統燒結工藝相比,燒結煙氣循環技術減小了末端治理的負擔,真正實現了燒結過程節能減排。國內自引進該技術以來,環保壓力得到了有效緩解,然而,如何保證工藝產能成為一大新的難題。究其原因,主要是燒結用助燃氣氧體積分數降低導致垂直燒結速度減小。燃料的粒度對燒結過程的燃燒特性具有重大影響,燃料細化工藝對于提高燃料燃燒效率進而實現煙氣循環燒結工藝的節能增產具有重要意義,因此,必須開展針對煙氣循環背景下燒結用焦炭燃燒特性的研究。研究單顆粒煤/焦的燃燒過程有助于深入掌握燒結料層內部的燃燒機理和特性。縮核模型[1]、隨機孔模型[2]、分形增長模型[3]、CBK模型[4]和DAEM模型[5]等是模擬煤/焦燃燒中比較成熟的理論模型,此外,變化的孔隙結構參數已被廣泛采納[6?8]。作為多學科的通用分析測試手段,在近幾十年來,熱重技術已成為煤/焦燃燒特性分析的重要實驗研究方法[9?12],普遍認為煤粉顆粒的細化對改善燃燒特性有顯著作 用[9],在燃燒過程中,灰層厚度達到顆粒半徑一半時灰層傳質阻力最大[10],煤灰中的內在礦物質及其顯微結構能極大地抑制燃燒過程[11]。以熱重實驗為基礎的熱分析動力學常用來計算煤/焦的動力學參數,典型的有Freeman-Carroll法[13]、Flynn?Wall?Ozawa(FWO)法[14]、Friedman?Reich?Lewi法[15]和Kissinger-Akahira- Sunose法[15?16]等。根據微分或積分近似的不同,采用上述方法所得計算結果略有差異[15]。然而,前人對煤/焦燃燒主要集中在純理論研究,對與實際工業生產相結合的研究較少。同時,關鍵參數如焦炭的著火溫度i、不完全燃燒系數、燃燒反應焓Δ等多取自經驗值,隨意性和普適性嚴重。為此,本文作者對某燒結用焦炭進行非等溫熱重實驗,對比空氣氣氛與貧氧氣氛下的化學反應特性差異,通過TG?DTG?DSC獲得了焦炭的著火溫度i,指前因子和燃燒反應焓Δ等燃燒特性參數,并采用FWO法計算燃燒反應動力學參數。在此基礎上,將以上數據應用于開發的單顆粒焦炭燃燒縮核模型,重點研究氧體積分數和粒度對焦炭顆粒燃燒反應的影響。

1 燒結用焦炭的熱重實驗

1.1 樣品準備

實驗所用的焦炭取自國內某鋼鐵公司燒結廠現場,其原料為無煙煤。實驗前,焦炭通過球磨和篩分,篩選粒度小于0.18 mm的細粉備用。在國家標準下完成焦炭的工業(GB/T 212—2001)和元素(GB/T 213—2003)分析,測試結果見表1。

表1 焦炭的工業分析及元素分析(干燥基,質量分數)

注:M為水分;A為灰分;V為揮發分。

1.2 實驗設備及方法

實驗采用法國SETARAM公司的LABSYS EVO ROBOT型同步熱分析儀,并選取TG?DTG?DSC曲線進行分析。采用非等溫實驗,起始溫度為室溫,終止溫度為1 400℃。升溫速率分別為5,10和20 K/min,加熱至終止溫度后保溫10 min,隨后冷卻。加熱和保溫階段的載氣為空氣或貧氧氣體,冷卻階段切換成N2,流量均為60 mL/min。鑒于煙氣循環燒結技術的最低氧體積分數控制在15%,本實驗中控制貧氧率(體積分數)分別為18%和15%,以N2為平衡氣。焦炭樣品質量為(15±0.2) mg,在相同條件下的實驗均重復1次,以保證實驗的復現性。

1.3 熱重曲線分析

不同升溫速率下焦炭燃燒的TG?DTG曲線見圖1。由圖1可知:不同升溫速率下的TG曲線變化趨勢相似;由于焦炭樣品事先進行干燥處理且揮發分質量分數較低,故低于500 ℃的初始階段TG曲線較平坦;進入劇烈燃燒階段后,樣品質量迅速下降;升溫速率越高,焦炭中易燃組分和難燃物質的燃燒間隔越明顯,此時DTG曲線存在2個明顯的燃燒質量損失峰;隨著升溫速率減小,質量擴散和熱量傳遞過程得到改善,焦炭的燃燒更加劇烈,易燃組分和難燃物質之間的燃燒界限變得模糊直至消失,DTG曲線僅出現1個質量損失峰。對比圖1(a)~(c)可知:貧氧氣氛下的TG曲線的劇烈燃燒階段向高溫區偏移;同時,DTG曲線的質量損失峰呈“矮胖”趨勢發展,說明焦炭的燃盡時間延長,燃燒過程受到抑制。

(a) 空氣氣氛;(b) 體積分數為18%的貧氧氣氛;(c) 體積分數為15%的貧氧氣氛1—TG,升溫速率β為5 K/min;2—TG,升溫速率β為10 K/min;3—TG,升溫速率β為20 K/min;4—DTG,升溫速率β為5 K/min;5—DTG,升溫速率β為10 K/min;6—DTG,升溫速率β為20 K/min。

著火溫度i和燃盡溫度t是描述焦炭燃燒特性的重要參數。本文中分別以燃燒過程初始階段和結束階段樣品質量損失速率達到1%/min時刻的溫度為i和b[19],見表2。由表2可知:在不同升溫速率下,i略升高,載氣氣氛對i幾乎無影響;而b隨著升溫速率的增加或氧體積分數的降低顯著升高。這是因為i主要由樣品本身的特性決定,而與升溫速率及載氣氣氛無關;而熱滯后現象隨著升溫速率的增大顯著加劇,使樣品內部溫度梯度增大,反應更不充分,故對b造成重大影響;同時,氧體積分數降低,O2向反應界面的擴散過程受到抑制,進而影響燃燒速率,燃盡時間延長。

圖2所示為熱重實驗對應的DSC曲線。根據DSC放熱峰對時間積分可計算得焦炭燃燒的Δ及根據式(8)推導出,見表2。表2表明:氧體積分數降低抑制了O2與焦炭之間擴散,加劇了不完全燃燒現象,使Δ顯著降低;同時,升溫速率增大也將加劇不完全燃燒。

(a) 空氣氣氛;(b) 體積分數為18%的貧氧氣氛升溫速率/(K·min?1):1—5;2—10;3—20。

表2 不同氣氛及升溫速率下焦炭的燃燒特性參數

表3 Flynn?Wall?Ozawa法求得的焦炭燃燒動力學參數

1.4 燃燒動力學分析

本文的燃燒反應動力學參數用FWO法求取,具體推導過程參考文獻[14]和[15],其表達式為

式中:為升溫速率,K/min;為指前因子,s?1;為活化能,kJ/mol;為氣體摩爾常數,8.314 J/(mol?K);()為積分形式的機理函數,采用球對稱收縮核模型,()=1?(1?)1/3;為熱力學溫度,K;為燃燒轉化率,通過=(0?)/(0?t) 計算;0,t和分別為樣品的原始質量、反應結束后殘渣的質量和反應中瞬時質量,mg。

對于不同的,選擇相同的,則()是1個恒定值。通過ln對1/作圖擬合1條直線,從斜率可以求出隨不同反應深度變化的系列值。鑒于在化學反應動力區求得的動力學參數才能準確描述樣品的本征反應特性[11],本文僅計算焦炭燃燒反應在轉化率為0.1~0.4時的和,如表3所示。

表3表明:FWO法計算的和具有很好的線性關系系數2基本在0.99以上,證明了結果的可靠性;同時,焦炭燃燒反應的活化能隨反應的深入逐漸降低。LIU[15]指出:隨著燃燒反應進行,焦炭表面炭灰逐漸加厚,空氣擴散到焦炭表面的過程對整個焦炭燃燒的影響逐漸加劇,導致焦炭燃燒反應的活化能出現逐漸降低的趨勢;同時,貧氧氣氛下的活化能比空氣氣氛下的略小,這也與MUNIR等[18]的研究成果具有相同的變化規律。

在較低的轉換率(=0.2)時,擴散作用對燃燒過程基本無影響,此時,FWO法計算的活化能與文獻[22]中的基本一致[19]:對于無煙煤/焦,= 137.58~147.22 kJ/mol。HURT等[19]指出,目前普遍認為全球的煤/焦燃燒活化能一般在105~180 kJ/mol之間,而多數在130~150 kJ/mol范圍內。因此,本文中焦炭燃燒的本征活化能取137.156 kJ/mol(空氣氣氛)、131.499 kJ/mol(體積分數為18%的貧氧氣氛) 以及125.609 kJ/mol(體積分數為15%的貧氧氣氛)是可信的。

2 焦炭顆粒燃燒數值模型

2.1 物理模型

在抽風燒結過程中,沿整個料層高度上將呈現性質不同的5個區域,從上到下分別為燒結礦帶、燃燒帶、預熱帶、干燥帶和過濕帶。燃燒帶的厚度一般僅為20 mm,并以10~40 mm/min的速度往下遷移。焦炭顆粒在燃燒帶內部的燃燒特性對整個燒結過程有重要影響。燒結用焦炭顆粒的粒度跨度較大,當量粒度為1.5~2.0 mm,其燃燒過程必須考慮氣膜傳質擴散、灰層擴散、界面化學反應等因素的綜合影響。因此,在本文中將焦炭顆粒的燃燒反應模型假設為廣泛采用的球對稱收縮核模型,其燃燒過程示意圖見圖3。

2.2 簡化假設

結合熱重實驗條件,顆粒燃燒模型假設如下: 1) 焦炭顆粒處于無限大空間,環境溫度保持不變; 2) 顆粒內部處于局部熱平衡狀態,忽略氣?固間的溫差;3) 顆粒內部熱量傳遞以導熱為主,忽略擴散和輻射;4) 氧氣擴散到顆粒表面,并通過氣膜和孔隙深入到核內部;5) 在反應過程中顆粒粒度保持不變;6) 反應在炭灰和焦核之間的界面上進行;7) 反應產生的炭灰不脫落,包圍在焦核的周圍。

圖3 焦炭顆粒燃燒過程示意圖

2.3 數學模型

根據2.2節的假設條件,確定焦炭顆粒的傳熱方程為

根據質量守恒定律,焦炭顆粒質量變化等于燃燒質量消耗,其數學表達式為

式中:為顆粒孔隙率,對焦炭,0=0.39,對炭灰,ash=0.54;為顆粒密度,對焦炭,0=980 kg/m3,對炭灰,ash=700 kg/m3;c為顆粒比熱容,對焦炭,p,0= 1 638.7 J/(kg?K),對炭灰,p,ash=836.4 J/(kg?K);為反應時間,s;為顆粒半徑,m;eff為有效導熱系數,W/(m?K),通過eff=2?計算;為顆粒熱導率,對焦炭,0=0.153 W/(m?K),對炭灰,ash=0.116 W/(m?K);m為焦炭摩爾質量,c=0.012 kg/mol;C為顆粒的界面燃燒速率反應速率,mol/s;Δ為化學反應焓,為26 050~31 640 J/g;C為焦核半徑(當前反應半徑),m。

2.3.2 定解條件

1) 初始條件:0= 298 K,f=1473 K,= 1100 kg/m3。

2) 邊界條件:

式中:0為初始時刻顆粒溫度,K;f為環境溫度,K;0為初始時刻顆粒半徑,m;為對流換熱系數,W/(m2?K),通過=?g/p計算;g為氣體導熱系數,W/(m?K);p為焦炭顆粒當量粒度,m,p= 20;為努塞爾數,通過=[2+(0.40.5+0.060.667)?0.4(μ/)0.25]計算;為雷諾數;為普朗特數;μ和分別為環境中和顆粒表面氣體的動力黏度,Pa?s;s為顆粒外表面溫度,K;m為黑度,m=0.8;為Stefan-Boltzmann常數,=5.67×10?8W/(m2?K4)。

3 內熱源項Rc·ΔH的確定

在研究焦炭燃燒模型時,大多數學者將其視為完全燃燒模式。事實上,燒結過程中的燃燒過程為由多個基元反應組成的混合反應。文獻[1]提出了如下綜合反應方程式:

C+O2=2(?1)CO+(2?)CO2(6)

式中:為不完全燃燒系數,=1.13~1.53。因而,燃燒反應的總體反應焓和燃燒速率可通過以下2式確定:

Δ=2(?1)?Δ1+(2?)?Δ2(7)

c=?m/O2?4πr2?C?O2(8)

式中:Δ1為C+O2=CO2的燃燒反應焓,33 411 J/g;Δ2為C+0.5O2=CO的燃燒反應焓,9 797 J/g;O2為氧氣摩爾質量,0.032 kg/mol;C為綜合反應速率常數,m/s,通過C=1/(1/m/eff?O2+1/c)計算;O2為環境氧濃度,mol/m3;m為氣膜傳質系數,m/s,通過k=?CO2/p計算;為舍伍德數,通過=2+0.70.71/3計算;為炭灰層厚度,m,=0?r;eff為有效孔隙率,通過eff=0?e?0.006Bδ計算;O2和CO2分別為氧氣和二氧化碳的擴散系數,m2/s,分別通過O2=2.03×10?51.87和CO2=7.181×10?81.75計算;c為化學反應速率常數,m/s,通過c=?0.5?e?E/(RT)計算。為反應活發能,=125.61~137.16 kJ/mol;為指前因子,=(6.89~8.30)×105s?1。

4 焦炭顆粒燃燒模擬分析

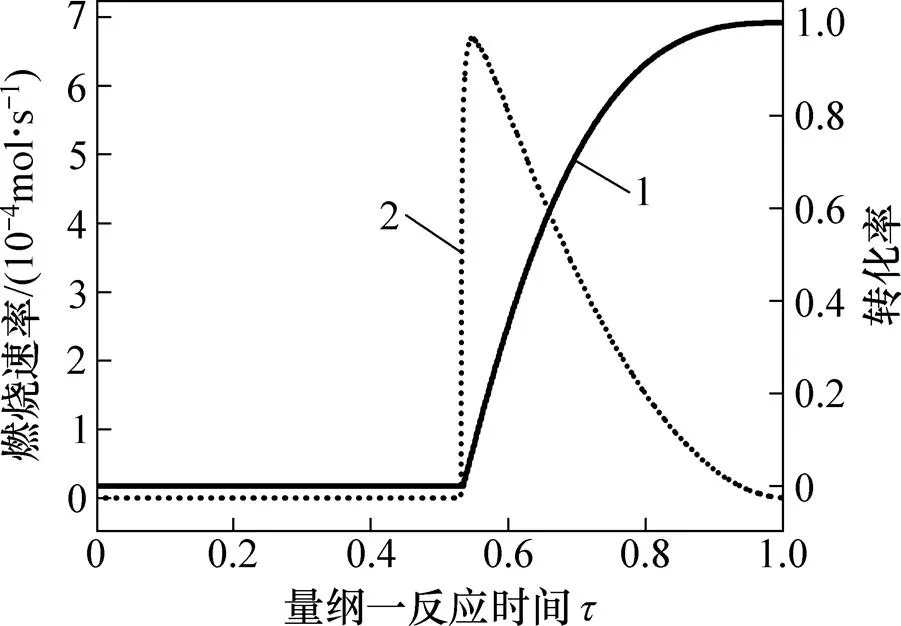

4.1 燃燒轉化率和速率

圖4所示為焦炭顆粒的燃燒轉化率和燃燒速率隨量綱一反應時間的變化曲線。從圖4可以看出:在燃燒初始階段,反應發生在顆粒表面,反應速率急劇增加,轉化率曲線變化較快;隨后,由于燃燒向顆粒內部發展,顆粒燃燒速率下降,質量消耗率降低,轉化率曲線變化逐漸趨于平緩。綜合而言,導致燃燒速率下降的原因主要有:1) 燃燒界面的氧濃度由于外層炭灰的阻擋逐漸降低;2) 燃燒導致顆粒溫度較高,與外界溫差顯著,對流換熱加強,導致顆粒溫度降低; 3) 燃燒界面逐漸向顆粒內部遷移,有效反應面積減小。

4.2 焦炭顆粒內部溫度

圖5所示為燃燒過程中焦炭顆粒度向不同位置的溫度變化曲線,其中′為顆粒的量綱一半徑,′=0為顆粒中心位置,′=1則為顆粒外表面點。隨著時間變化,顆粒內部溫度呈現不同的變化趨勢。在燃燒前的加熱階段(<0.47),顆粒內部的溫度梯隊出現先增大后減小的過程;在初始階段(<0.1),顆粒外表面與環境溫差大,對流及輻射換熱強烈,升溫劇烈。同時,外表面向內部導熱,而由于導熱作用遠小于外表面與環境的熱量交換,顆粒內部的溫差逐漸增大。當顆粒外表面溫度繼續升高時(>0.2),外表面與環境的熱交換削弱,內部導熱逐漸增強,升溫加快,內外溫度梯度減小。達到著火溫度后,燃燒產生的熱量使得顆粒溫度在極短的時間內(=0.47~0.50)急速升高,最終在≈0.65時達到最高溫度(約1 560 K)。此后,由于焦核逐漸縮小,燃燒速率逐漸降低,且反應界面始終向內外兩側傳遞熱量,導致顆粒溫度出現下降趨勢。由于煤焦的導熱能力遠比炭灰的大,因而,焦核的溫度比較均勻,炭灰層的溫度梯度則較大。

1—轉化率;2—燃燒速率。

R′:1—0;2—0.2;3—0.4;4—0.6;5—0.8;6—1.0。

4.3 影響因素分析

在燒結過程中,操控參數對于燃燒帶有重要影響,不同的環境條件和焦炭品位直接決定了燃燒帶的溫度、燒結時間以及熱量供應效率。通過研究單顆粒焦炭的燃燒情況,針對顆粒本身和環境條件的變化進行模擬討論,有利于燒結過程的改進。本文的模擬參數如表4所示,以粒度為2.0 mm、氧體積分數為21%為參考工況。

表4 模擬參數取值

4.3.1 焦炭粒度的影響

顆粒粒度對燃燒過程的影響如圖6所示。從圖6可見:隨著粒度減小(氧體積分數保持在21%),燃燒界面的有效反應面積顯著減小,因此,單顆粒的燃燒速率顯著降低;隨著顆粒當量直徑從2 mm逐漸減小至1.0 mm,最大燃燒速率從1.99×10?4mol/s分別降低至1.66×10?4,1.34×10?4,1.03×10?4和0.75×10?4mol/s。但對于單位質量的焦炭燃燒,若粒度從2 mm減小至1.0 mm,則整體燃燒速率反而升高了3倍;同時,當粒度降低時,顆粒吸收熱量使整體達到燃燒溫度所需時間顯著降低,且在燃燒后期,顆粒外側炭灰對CO2和O2擴散的影響逐漸消失,故焦炭的燃盡時間顯著縮短;當顆粒粒度從2 mm降低至1 mm時,燃盡時間縮短66.67%(從1.35 s縮短至0.45 s),這說明細化焦炭能極大地促進了燒結料層中焦炭的燃燒過程。在實際燒結過程中,為了提高焦炭的燃燒效率,進而改善燒結礦品質,應優選平均粒度小的焦炭。

4.3.2 貧氧率的影響

不同貧氧率(粒度保持2 mm)下焦炭燃燒反應速率如圖7所示。由圖7可知:氧體積分數變化對焦炭著火點的影響可以忽略;環境氧體積分數21%時,最大燃燒反應速率為1.99×10?4mol/s,當氧體積分數降低至18%和15%時,最大燃燒速率分別降低至1.72× 10?4和1.44×10?4mol/s,即燃燒速率隨著氧體積分數下降呈近似線性降低;同時,燃盡時間從1.35 s分別延長至1.58 s和1.91 s。當周圍環境氧體積分數較高時,通過炭灰層擴散到燃燒界面的氧通量更多,給燃燒反應提供了相對更充分的氧氣,提高了燃燒速率;而氧體積分數越低,對焦炭燃燒的抑制作用越強。在引入煙氣循環燒結技術時,應盡量控制循環煙氣的氧體積分數與空氣中的接近。

(a) 燃燒速率;(b) 轉化率dp/mm:1—1.00;2—1.25;3—1.50;4—1.75;5—2.00。

O2體積分數/%:1—15;2—16;3—17;4—18;5—19;6—20;7—21。

4.3.3 焦炭細化效率的確定

定義參考粒度與細化粒度的比值為焦炭細效率。采用煙氣循環技術時,助燃氣氧體積分數降低是一個不可避免的問題。本文以單位質量焦炭的燃盡時間和最大燃燒速率為指標,以確定不同氧體積分數時的。分析表5發現:相比于氧體積分數,焦炭粒度的影響更顯著;當氧體積分數高于17%時,粒度細化至1.75 mm時即可保證整體燃燒效率不降低,此時,=1.14;當氧體積分數低于17%時,則需細化至1.5 mm,=1.33。當然,細化粒度越小,越大,對焦炭燃燒的促進越顯著。然而,考慮到控制生產成本,無法實現焦炭的超細化。目前,燒結用焦炭的當量粒度控制在1.5~2.0 mm,因此,合理篩選小粒度的焦炭即可滿足實際煙氣循環工藝的需要。

表5 不同氧體積分數與粒度下的單位質量焦炭燃盡時間和速率關系

5 結論

1) 焦炭燃燒的i由樣品本身特性決定,約為 550℃。在熱重實驗中,熱滯后性的存在使i隨著升溫速率的增加略有升高;隨著氧體積分數降低,不完全燃燒程度增加,在1.128~1.333之間,對應的Δ為28.810~31.640 J/g;空氣和貧氧氣氛下的分別為137.156,131.499 和125.609 kJ/mol。

2) 以熱重實驗確定了數值模擬的關鍵參數。焦炭燃燒能達到的最高溫度為1 560 K;在燃燒前的加熱階段,顆粒內部溫度梯度呈先增大后減小的趨勢;燃燒開始后,焦核內溫度相對均勻,炭灰層內則存在較大溫度梯度。

3) 焦炭單顆粒的燃燒速率和燃盡時間均隨粒度減小而顯著降低;若考慮單位質量焦炭的燃燒,當量直徑為1 mm的焦炭整體燃燒速率為2 mm時的3倍。同時,燃燒速率隨著環境氧體積分數下降呈近似線性降低,燃盡時間相應延長。粒度的影響比氧體積分數的影響更顯著。在實際煙氣循環燒結過程中,當焦炭細化效率達到1.33時,即可保證整體的燃燒效率與傳統燒結工藝相當。

參考文獻:

[1] SADHUKHAN A K, GUPTA P, SAHA R K. Modelling of combustion characteristics of high ash coal char particles at high pressure shrinking reactive core model[J]. Fuel, 2010, 89(1): 162?169.

[2] 費華, 胡松, 向軍, 等. 隨機孔模型研究煤焦O2/CO2燃燒動力學特征[J]. 化工學報, 2011, 62(1): 199?205. FEI Hua, HU Song, XIANG Jun, et al. Kinetics of coal char combustion with random pore model under O2/CO2Atmosphere[J]. Journal of Chemical Industry and Engineering (China), 2011, 62(1): 199?205.

[3] LIU Yuting, HE Rong. Variation of apparent reaction order in char combustion and its effect on a fractal char combustion model[J]. Combustion Science and Technology, 2015, 187(10): 1638?1660.

[4] GHAREBAGHI M, IRONS R M, POURKASHANIAN M, et al. An investigation into a carbon burnout kinetic model for oxy–coal combustion[J]. Fuel Processing Technology, 2011, 92(12): 2455?2464.

[5] CAPRARIIS B, FILIPPIS P, HERCE C, et al. Double-gaussian distributed activation energy model for coal devolatilization[J]. Energy & Fuels, 2012, 26(10): 6153?6159.

[6] WANG Fuyang, BHATIA S K. A Generalized dynamic model for char particle gasification with structure evolution and peripheral fragmentation[J]. Chemical Engineering Science, 2001, 56(12): 3686?3697.

[7] SADHUKHAN A K, GUPTA P, SAHA R K. Analysis of the dynamics of coal char combustion with ignition and extinction phenomena:shrinking core model[J]. International Journal of Chemical Kinetics, 2008, 40(9): 569?582.

[8] ALVAREZ L, GHAREBAGHI M, POURKASHANIAN M, et al. CFD modelling of oxy-coal combustion in an entrained flow reactor[J]. Fuel Processing Technology, 2011, 92(8): 1489?1497.

[9] CANGIALOSI F, CANIO F, INTINI G, et al. Combustion reactivity of unburned carbon in coal combustion fly ashes[C]//2005 World of Coal Ash (WOCA). Lexington, Kentucky, USA: 2005: 347?352.

[10] 曠戈, 張濟宇. 恒溫熱重法單顆粒煤焦燃燒動力學[J]. 化工學報, 2006, 57(1): 140?145. KUANG Ge, ZHANG Jiyu. Single coal particle combustion characteristics and kinetics study using thermogravimetric method under constant temperature[J]. Journal of Chemical Industry and Engineering (China), 2006, 57(1): 140?145.

[11] KELEBOPILE L, SUN Rui, LIAO Jian. Fly ash and coal char reactivity from thermogravimetric(TGA) experiments[J]. Fuel Processing Technology, 2011, 92(6): 1178?1186.

[12] QIAN Wei, XIE Qiang, HUANG Yuyi, et al. Combustion characteristics of semi-cokes derived from pyrolysis of low rank bituminous coal[J]. International Journal of Mining Science and Technology, 2012, 22(5): 645?650.

[13] LIAO Yanfen, MA Xiaoqian. Thermogravimetric analysis of the CO-combustion of coal and paper mill sludge[J]. Applied Energy, 2010, 87(11): 3526?3532.

[14] SEO D K, PARK S S, KIM Y T, et al. Study of coal pyrolysis by thermogravimetric analysis(TGA) and concentration measurements of the evolved species[J]. Journal of Analytical and Applied Pyrolysis, 2011, 92(1): 209?216.

[15] LIU Hao. Combustion of coal chars in O2/CO2and O2/N2Mixtures: a comparative study with non-isothermal thermogravimetric analyzer (TGA) tests[J]. Energy and Fuel, 2009, 23(9): 4278?4285.

[16] WANG Chang’an, ZHANG Xiaoming, LIU Yinhe, et al. Pyrolysis and combustion characteristics of coals in oxy-fuel combustion[J]. Applied Energy, 2012, 97: 264?273.

[17] WANG J H, CHANG L P, LI F, et al. A study on the combustion properties of western chinese coals[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2010, 32(11): 1040?1051.

[18] MUNIR S, DAOOD S S, NIMMO W, et al. Thermal analysis and devolatilization kinetics of cotton stalk,sugar cane bagasse and shea meal under nitrogen and air atmospheres[J]. Bio-resource Technology, 2009, 100(3): 1413?1418.

[19] HURT R H, CALO J M. Semi-global intrinsic kinetics for char combustion modeling[J]. Combustion and Flame, 2001, 125(3): 1138?1149.

(編輯 陳燦華)

Numerical simulation on combustion characteristics of sintering used coal char particle based on thermo-gravimetric kinetic analysis

WANG Gan1, WEN Zhi1, 2, LOU Guofeng1, CAO Huan3

(1. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. Beijing Key Laboratory of Energy Saving and Emission Reduction for Metallurgical Industry,University of Science and Technology Beijing, Beijing 100083, China;3. SINOPEC Engineering Incorporation, Beijing 100101, China)

In flue gas recirculation sintering technology, the reduction of oxygen content in the recirculated flue gas significantly inhibits the combustion characteristics of the coal char, and refining coke can significantly accelerate coke combustion rate with the increase of the surface area, which can effectively save energy. The influence of oxygen contents (oxygen-lean) and particle sizes on combustion characteristics of the sintering used coal char particle was numerically simulated. The unreacted-core shrinking model was employed. The ignition temperaturet, incomplete combustion coefficientand reaction enthalpy Δof the coal char were determined by thermo-gravimetric technology, while the intrinsic activation energyand pre-exponential factorwere calculated in different heating rates with Flynn?Wall?Ozawa (FWO) method. The results show thatiof coal char is about 550℃ in air atmosphere;increases from 1.128 to 1.333 when heating rate increases, while Δdecreases from 28.810 kJ/kg to 31.640 MJ/kg, respectively,is about 137.156 kJ/mol.ihardly changes with the change of experimental conditions, whilesignificantly increases with the decrease of oxygen volume fraction, andshows the opposite trend. In the numerical simulation, the maximum temperature of char particle in combustion process is 1 560 K. During combustion, ash layer thickness gradually increases, resulting in decrease of the reaction rate of particle. The combustion efficiency decreases significantly when particle size increases or the oxygen content decreases, on which the effect of the former is more obvious. The refining efficiency of coal char is suggested to be 1.33,when flue gas recirculation sintering technology is applied, aiming at a consistent overall combustion efficiency compared to the conventional sintering process.

sintering; coal char; particle combustion; unreacted-core shrinking model; numerical simulation; thermo-gravimetric; kinetic analysis; Flynn?Wall?Ozawa method

10.11817/j.issn.1672-7207.2016.10.005

TF526+.1

A

1672?7207(2016)10?3315?08

2015?11?20;

2016?01?22

國家自然科學基金資助項目(50876011)(Projects(50876011) supported by the National Natural Science Foundation of China)

樓國鋒,副教授,從事燃燒、非平衡態等離子體性質及利用研究;E-mail:lgf@ustb.edu.cn