氯化鈉廢水多效蒸發裝置工程化研究

李 釗,支嘉健

(畢節市環境監測中心站,貴州畢節551700)

氯化鈉廢水多效蒸發裝置工程化研究

李 釗,支嘉健

(畢節市環境監測中心站,貴州畢節551700)

在蒸水量一定的條件下,蒸發面積和汽耗比是蒸發操作、設計及投資的主要依據。建立了多效蒸發的簡易數學模型。以處理氯化鈉廢水(處理量為8 t/h、氯化鈉質量分數為12%)為例,采用試差法計算手段,在蒸水量一定的前提下,分析了蒸發效數、生蒸汽溫度、末效蒸汽溫度對蒸發面積、系統汽耗比的影響,為氯化鈉多效蒸發濃縮裝置在工業生產中的實際應用提供了參考依據。

蒸發;順流;效數;汽耗比

工業中的氯化鈉廢水,如果處理不當,會導致環境污染和資源的浪費,而利用蒸發濃縮或結晶的方式處理氯化鈉廢水,是最穩定、有效且經濟的方法。

蒸發操作常用于化工、食品、制藥、環保等領域,研究其設計參數的計算問題具有重要意義。為減少生蒸汽消耗量,達到節能目的,可采用多效蒸發操作。考慮到氯化鈉的溶解度,常采用順流工藝流程。其優點:后效蒸發室的壓強比前效低,溶液在效間的輸送可以利用效間的壓強差,而不必另外用泵;后效溶液的沸點較前效低,故前效溶液進入后效時,會因過熱而自動蒸發,因而可以多產生一部分二次蒸汽。由于各效(末效除外)二次蒸汽都作為下一效蒸發器的加熱蒸汽,故提高了生蒸汽的利用率,即經濟性。在多效蒸發中,隨著效數增加,蒸汽耗量減少,使操作費用降低;另一方面,效數越多,裝置投資費用也越大。這就需要在實際生產中對操作費用、設備費用進行平衡,而汽耗比和蒸發面積則是反應這兩個方面的設計參數。筆者建立了計算模型,從以上兩個設計參數的角度對多效蒸發進行分析。

1 蒸發計算模型

在已知的蒸發計算數學模型中[1],常因模型求解算法太復雜,導致實際生產應用中的精確性低、操作性差。在計算過程中,只遵循了系統和各效間制約的關系而無任何追求的目標。為簡化設計,筆者提出了在計算中取各效蒸發面積相等作為傳熱溫差分配的前提條件,使系統設計只有唯一解。且該模型思路簡單、系統性強,在實際應用中可靠。

1)物料衡算。以料液中的溶質作為物料衡算的基準:

式中:F為原料液流量,kg/h;x0、xn為原料液及各效完成液中溶質的質量分數,%;W、Wi為總蒸水量及各效蒸水量,kg/h。

2)熱量衡算。為簡便計算,加熱蒸汽以飽和狀態為基準:

式中:Di=Wi-1,γi=γi-1′;D1、Di為第1效生蒸汽消耗量及各效加熱蒸汽消耗量,kg/h;Cp、Cpw為料液比熱容及冷凝水比熱容,kJ/(kg·℃);γi為各效二次蒸汽汽化熱,kJ/kg;t0為進料溫度,℃;ti為各效蒸發器內料液溫度,℃。

3)總有效溫差及各效料液沸點。蒸發操作一定時,即總蒸發量、加熱蒸汽壓強和冷凝器壓強不變的情況下,有效溫差在各效中的分配,系統根據操作情況會自動調節。但考慮到蒸發器的制造、安裝和操作方便,實際中通常使各效傳熱面積相等,故多效蒸發的計算面積也遵循此原則。

式中:Δi′為因溶液的蒸汽壓下降而引起的溫度差損失;Δi″為因加熱管內液柱靜壓強而引起的溫度差損失;Δi?為因管路流體阻力而引起的溫度差損失。

為使蒸發器制造、安裝和操作方便,工業中常使各效蒸發(傳熱)面積相等,且傳熱系數取常值:

式中:Si為各效蒸發(傳熱)面積,m2;Qi為各效蒸發器的熱負荷,即各效蒸發器的傳熱速率,kW;Ki為各效蒸發器的傳熱系數,kW/(m2·℃);Δti為各效有效傳熱溫差,℃。

2 結果分析與優化

氯化鈉廢水處理量為8 000 t/h,氯化鈉質量分數為12%,氯化鈉廢水溫度為30℃,以蒸發結晶為目的(即蒸水量為7 040 kg/h),計算結果如下。

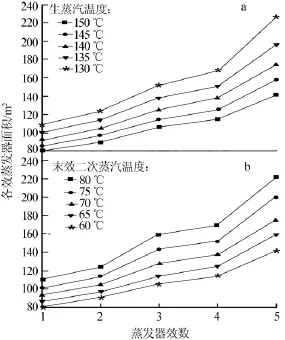

圖1a為不同生蒸汽溫度、末效二次蒸汽溫度為60℃條件下,采用不同蒸發效數時各效蒸發器的換熱面積。由圖1a看出,隨著蒸發效數增加,各效蒸發器換熱面積逐漸增大。這是由于,隨著效數增加,會增加溫度差損失,繼而導致各效蒸發器殼程與管程有效傳熱溫差減小,即各效傳熱推動力降低,造成蒸發面積增大。由圖1a看出,隨著生蒸汽溫度降低,蒸發器各效換熱面積增大,并且隨著效數增加,換熱面積增大的幅度逐漸增大。這是由于,隨著生蒸汽溫度降低,有效溫差減小,因而換熱面積增大;由于多效蒸發中溫度差損失基本不變,會造成效數越多其總體有效溫度差減小的越多,因此計算的面積會隨著效數的增多其相應增大面積的幅度也會逐漸增大。

圖1b為生蒸汽溫度為150℃、不同末效二次蒸汽溫度條件下,采用不同蒸發效數時各效蒸發器的換熱面積。由圖1b可知,隨著蒸發效數增加,各效蒸發器換熱面積增大。這是因為,前一效二次蒸汽作為下一效加熱蒸汽,各效都存在溫度差損失,即總體溫度差損失會增大,會導致各效蒸發器殼程與管程的有效傳熱溫差減小,即傳熱推動力降低,造成各效蒸發器換熱面積增大。由圖1b看出,隨著末效蒸汽溫度升高,蒸發器各效換熱面積增大。這是由于,隨著末效溫度升高,總體有效溫差減小,造成換熱面積增大。

圖1 各效蒸發面積隨蒸發效數、生蒸汽溫度、末效二次蒸汽溫度的變化

圖2a為不同生蒸汽溫度、末效二次蒸汽溫度為60℃條件下,采用不同蒸發效數時蒸發系統的汽耗比(R)。由圖2a看出,隨著蒸發效數增加,汽耗比呈現逐漸減小趨勢。在工業生產中,蒸發大量的水分必需消耗大量的加熱蒸汽。單效蒸發器中每蒸發1 kg的水要消耗比1 kg多的加熱蒸汽(即生蒸汽)。對于多效蒸發,要求后效的操作壓強和溶液的沸點均較前效低,因此可以引入前一效的二次蒸汽作為后一效的加熱介質,即后效的加熱室成為前效二次蒸汽的冷凝器,僅第一效需要消耗生蒸汽,故隨著蒸發效數的增加,提高了生蒸汽的利用率,降低了汽耗比。由圖2a看出,隨著蒸發效數的增加,從單效到雙效的汽耗比呈現明顯的急劇減小的現象,從雙效開始隨效數的增加汽耗比減小的幅度下降。這是因為,對于3效以上的蒸發裝置,從第2效開始蒸發器殼程的冷凝水進入下一效蒸發器殼程進行閃蒸傳熱,使其低溫排放,充分利用冷凝水的顯熱,在保持蒸水量不變的情況下,提高了整個系統加熱蒸汽的利用率,進而降低了汽耗比。圖3是不同生蒸汽溫度下的汽耗比,由圖3可知系統汽耗比的大小與生蒸汽溫度無關,只與蒸發系統的效數有關。

冷凝水預熱器的設置,是為了提高生蒸汽的利用率。圖2b為冷凝水預熱器升溫程度隨蒸發效數、生蒸汽溫度的變化。由圖2b可知,隨著蒸發效數的增加,原料液被預熱到的溫度逐漸降低。這是因為,隨著效數的增加,消耗生蒸汽的量逐漸減少,產生的生蒸汽冷凝水與料液的換熱量隨之減少。

圖2 汽耗比和冷凝水預熱器升溫程度隨蒸發效數、生蒸汽溫度的變化

圖3為生蒸汽溫度為150℃、不同末效二次蒸汽溫度條件下,采用不同的蒸發效數時蒸發汽耗比的計算結果。由圖3可知,隨著蒸發效數增加,汽耗比逐漸減小;系統汽耗比大小與末效蒸發溫度無關,只與系統效數有關。但是,為了追求低汽耗比而一味增加蒸發效數也是不可取的。首先在設備投資上會有所增加,其次由于蒸發時存在溫度差損失,隨著效數增多各效溫度差損失之和逐漸增加,因此總的有效溫差不斷減小,會導致系統傳熱能力低[2-3]。當有效總溫差很小時,蒸發操作將難以繼續進行。這就說明,從操作角度考慮,多效蒸發的效數也是有一定限制的。

圖3 汽耗比隨蒸發效數、末效二次蒸汽溫度的變化

3 結論

1)在生蒸汽、蒸發水量不變情況下,增加效數會使各效傳熱面積隨之增大。2)在蒸發量不變前提下,降低生蒸汽溫度,或者提高末效蒸發溫度,都會使蒸發器的蒸發面積增大。3)效數增加,汽耗比會明顯減小。但是,隨著效數的增加,汽耗比減小的幅度會逐漸降低。若為追求低的汽耗比而一味地增加蒸發效數也是不可取的,無論從設備投資還是操作狀況上考慮,都會受到限制。4)蒸發系統的汽耗比只與蒸發效數有關,與生蒸汽溫度、末效蒸汽溫度都無關。

[1] 王世昌.海水淡化工程[M].北京:化學工業出版社,2003.

[2] 劉天柱,張華,趙東風,等.多效蒸發技術濃縮石化企業含鹽廢水的操作方案優化分析[J].現代化工,2014,34(11):140-143.

[3] 邢小康,魏峰,史曉平,等.三效順流蒸汽噴射式熱泵蒸發系統的計算[J].現代化工,2013,33(8):117-119.

聯系方式:lzgz985@sina.com

Engineering research on multi-effect evaporation device of sodium chloride wastewater

Li Zhao,Zhi Jiajian

(Environmental Monitoring Center Station of Bijie City,Bijie 551700,China)

Under certain conditions of evaporation,evaporation area and steam consumption ratio are the main basis of evaporation operation,design,and investment.A simple mathematical model of multi-effect evaporation was established.With sodium chloride wastewater(8 t/h capacity,mass fraction of 12%)for example,by using trial and error method,on the basis of the evaporation of water stays the same,the influence of the number of evaporation effects,live steam temperature,and effect evaporation temperature at the end of the system on evaporation area and steam consumption ratio were analyzed.The analysis of sodium chloride multi-effect evaporation will provide referential basis for the practical application in industrial production.

evaporation;forward flow;number of effects;steam consumption ratio

TQ028.61

A

1006-4990(2016)09-0054-03

2016-06-02

李釗(1985— ),男,助理工程師,主要研究方向為環境監測。

支嘉健,高級工程師。