用偏釩酸銨制備偏釩酸鈉工藝研究

官 清,王遠望,彭榮華,王海峰

(1.湖南匯鋒高新能源有限公司,湖南吉首416000;2.湖南科技大學)

用偏釩酸銨制備偏釩酸鈉工藝研究

官 清1,王遠望1,彭榮華2,王海峰1

(1.湖南匯鋒高新能源有限公司,湖南吉首416000;2.湖南科技大學)

對以偏釩酸銨為原料制取偏釩酸鈉的工藝進行了研究。提出了以乙醇作為溶析劑,對偏釩酸鈉溶液進行溶析結晶,并獲得了良好效果。考察了制備過程中的主要影響因素,并確定了最佳工藝條件:堿溶pH=9~10、脫氨溫度為90℃、濃縮終點溶液pH=7.5~8.0、濃縮終點總釩質量濃度為160 g/L、溶析劑與溶液體積比為1∶1、結晶時間為60 min。在最佳工藝條件下,通過堿溶除雜、脫氨濃縮、溶析結晶等工藝過程,制備出高純度的偏釩酸鈉,產品純度達到99.5%以上。該方法工藝簡單,對于生產高純度的偏釩酸鈉產品具有重要的指導作用。

偏釩酸鈉;溶析結晶;堿溶;脫氨

偏釩酸鈉是一種重要的釩精細化工產品,廣泛應用于化學試劑、催化劑、催干劑、媒染劑等方面,也應用于醫療照相、植物接種及防蝕劑等。現有偏釩酸鈉的制備方法[1],通常是先通過含釩礦物制備出高純度的五氧化二釩,然后將高純五氧化二釩溶解于高純度的氫氧化鈉溶液中,再經過蒸發濃縮、結晶、干燥等過程得到偏釩酸鈉產品。而要制得高純度的五氧化二釩,先要將含釩礦物經過鈉化焙燒、水浸得到釩酸鈉溶液,再將釩酸鈉溶液除雜得到合格的釩酸鈉溶液,在合格的釩酸鈉溶液中加入銨鹽沉釩,最后將沉釩得到的釩酸銨進行氧化煅燒才能制備出高純五氧化二釩。然而沉釩后的廢水含有一定量的釩而降低了釩的回收率,并且由于沉釩過程中采用了硫酸調節pH,使得沉釩廢水中含有大量的硫酸鈉,從而增加了環境負擔,也增加了沉釩廢水的處理成本。因此,現有偏釩酸鈉的生產工藝存在工藝過程復雜、全程釩的損失大、生產成本高、廢水處理難度大、對環境不友好等突出問題。近年來,國內外對于偏釩酸鈉的制備工藝進行了一些研究與開發[2-3],但部分工藝過程仍然復雜,或其工藝受到一定的局限性,不利于偏釩酸鈉的工業化生產。另外,中國目前生產的偏釩酸鈉品位低、雜質含量高,越來越不能滿足用戶對偏釩酸鈉產品質量的要求。因此,對偏釩酸鈉的制備工藝進行深入研究,特別是對于開發高純度的偏釩酸鈉生產工藝,具有重要的現實意義。

筆者以偏釩酸銨為原料,經過堿溶除雜、脫氨濃縮、溶析結晶等工藝過程,制備出高純度的偏釩酸鈉。該法工藝簡單,綠色環保,對于生產高純度的偏釩酸鈉具有重要的指導作用。

1 實驗部分

1.1 試劑與儀器

試劑:偏釩酸銨(湖南創大冶金集團有限公司,主要化學成分見表1);高純五氧化二釩(湖南匯鋒高新能源有限公司,主要化學成分見表2);氫氧化鈉(分析純);乙醇(分析純,質量分數為95%)。

表1 偏釩酸銨化學成分

表2 高純五氧化二釩化學成分

儀器:ICAP6300型電感耦合等離子發射光譜儀(ICP-AES);SF-1L雙層玻璃反應釜;XC-235W全封閉式加熱制冷循環器;T-50(2L)溶劑過濾器;DZF-6050真空干燥箱;pHS-3C型酸度計;MA200型電子分析天平。

1.2 工藝原理及工藝流程

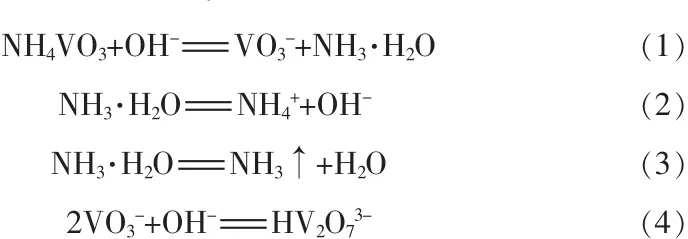

偏釩酸銨(AMV)在水溶液中呈弱酸性。將AMV溶解在NaOH溶液中會發生劇烈反應,主要存在以下幾種化學平衡關系式[4]:

從式(1)~(4)可以看出,當將AMV加入到NaOH溶液中堿溶時,主要進行(1)(2)式反應;當溶液溫度升高時,有利于反應(3)向右進行;NaOH加入量越多,越有利于反應(2)向左進行,越有利于反應液后期的脫氨;同時,NaOH加入量越多,越有利于反應(4)向右進行,即溶液中的VO3-濃度降低,從而會影響產品中總釩(TV)含量。另外,原料中的某些雜質離子如鎂、鋁等,在強堿性環境中會形成氫氧化物沉淀而得到去除。因此,在以AMV為原料制備NaVO3過程中,通過堿溶、脫氨濃縮、溶析結晶、離心分離、干燥等工藝過程,只要控制好溶液pH和雜質含量,即可得到合格的NaVO3產品。

在脫氨階段,可以考慮向溶液中鼓入適量的潔凈空氣,以利于提高脫氨效果和縮短脫氨時間[5]。另外,在上述確定的工藝中,堿溶除雜和脫氨濃縮階段會有大量氨氣產生,溶析結晶會使用額外的溶劑,如按該工藝實現工業化生產,氨氣的回收處理及溶劑的回收利用是必須解決的問題,以利于保護環境、改善操作環境以及資源的循環利用。以AMV為原料制備偏釩酸鈉的工藝流程見圖1。

圖1 由偏釩酸銨制備偏釩酸鈉工藝流程示意圖

1.3 偏釩酸鈉制備

向1 L雙層玻璃反應釜中注入一定量去離子水,按確定的NaOH與NH4VO3的配比將片堿倒入反應釜中,并開啟攪拌裝置。待片堿完全溶解后,將AMV加入反應釜中,開啟反應釜加熱裝置緩慢加熱,并控制反應溫度在70℃左右,反應時間為60min。將反應釜溫度升高至90℃,對反應液進行脫氨濃縮,待反應液TV濃度達到規定要求后停止加熱,抽濾除雜。待濾液冷卻到室溫后,向濾液中加入一定量溶析劑,對NaVO3溶液進行溶析結晶操作。將得到的NaVO3晶體在真空干燥箱中干燥,得到NaVO3產品。

1.4 分析檢測

1)產品純度檢測。稱取0.4 g樣品(精確至0.000 1 g),溶于50 mL熱水中,緩緩加入15 mL硫酸,冷卻。加質量濃度為1 g/L的苯基鄰氨基苯甲酸-乙醇溶液4滴,用濃度為0.1 mol/L的硫酸亞鐵銨標準滴定溶液滴定至溶液由紫紅色變為亮綠色。按下式計算NaVO3的質量分數[6]。

式中:w為NaVO3的質量分數,%;V為滴定消耗硫酸亞鐵銨標準滴定溶液的體積,mL;c為硫酸亞鐵銨標準滴定溶液的濃度,mol/L;M為NaVO3的摩爾質量,g/mol;m為樣品質量,g。

2)產品雜質含量檢測。K2O含量按YB/T 4220—2010《五氧化二釩:氧化鉀、氧化鈉含量的測定——電感耦合等離子體原子發射光譜法》檢測;其他雜質元素含量按YB/T 4200—2009《五氧化二釩:硫、磷、砷和鐵含量的測定——電感耦合等離子體原子發射光譜法》檢測;NH4+含量按GB/T 23773—2009《無機化工產品中銨含量測定的通用方法——納氏試劑比色法》檢測。

2 結果與討論

2.1 堿溶過程pH確定

在堿溶過程中,氨以銨根離子(NH4+)和游離氨(NH3)的狀態在溶液中平衡存在。由(2)式可以看出,隨著反應液pH增加,(2)式的平衡向左移動,即溶液中氨含量增加;而NH4+則剛好相反,且當溶液pH在8.5以下時,溶液中主要是NH4+,只有很少一部分氨存在。同時,五價釩離子在溶液中的聚集狀態與其濃度及溶液酸度有關,當釩液pH控制在7~10時,五價釩主要以偏釩酸根形式存在于溶液中[7]。另外,堿溶除雜階段pH高低也會嚴重影響對金屬雜質離子的去除[8-9],主要是因為在堿性條件下大部分金屬雜質離子會形成氫氧化物沉淀而得到去除。因此,為了有利于得到目的產物NaVO3及反應液中氨的脫除,同時也為了初步去除反應液中的部分雜質離子,將堿溶操作時的pH控制在9~10較為合適。

2.2 脫氨溫度對反應液中NH4+含量的影響

由反應原理可知,反應液中存在大量NH4+。脫氨溫度對反應液中NH4+的濃度有較大的影響,同時反應液中的水分也會蒸發一部分。在反應液pH為9.5條件下脫氨2 h,考察反應液在不同脫氨溫度下的脫氨效果,結果見圖2。由圖2可知,溶液中NH4+濃度隨著脫氨溫度的升高而降低,常壓下當脫氨溫度超過90℃以后,反應液中NH4+濃度幾乎不再變化,而且達到了脫氨要求。因此,從節能及脫氨效果綜合考慮,脫氨溫度控制在90℃較為適宜,在該溫度下既可以滿足對反應液的脫氨要求,又可以對反應液進行初步濃縮。

圖2 溶液中NH4+質量濃度與脫氨溫度的關系

2.3 結晶操作pH對產品質量的影響

脫氨時要求溶液pH相對較高。為滿足結晶操作對pH的要求,確保NaVO3產品質量,在脫氨濃縮過程的后期可以使用適量的高純V2O5或高純偏釩酸銨來調節溶液濃縮終點pH。為考察pH對產品質量的影響,選用高純V2O5來調節溶液pH,從而得到不同pH下的NaVO3溶液,然后經過結晶、干燥,得到不同結晶操作pH下的NaVO3產品,實驗結果見表3。由表3可知,NaVO3產品中TV含量隨溶液pH的增加而減少。這可能是由于,隨著溶液pH增加,(4)式逐步向右移動,溶液中VO3-含量減少,從而導致結晶出的晶體中TV含量減少。但是,在pH為7.5~8.0時,TV質量分數在41.34%~41.52%之間,基本符合NaVO3中釩的理論含量。因此,結晶操作pH控制在7.5~8.0較為合適。

表3 結晶操作不同pH下制得偏釩酸鈉化學成分

2.4 結晶方式及結晶操作條件的確定

由于偏釩酸根在溶液中呈三聚或四聚形態存在,裸露的氧原子容易和水締合,導致NaVO3溶液有生成過飽和溶液的趨勢,在低濃度下不易結晶,使得結晶周期長,而且不能一次完全結晶,需要經過多次過濾結晶。因此,選擇了溶析結晶法[10-11]對NaVO3溶液進行結晶操作。基本原理方程式:

溶析結晶法不但能夠使NaVO3快速從溶液中結晶析出,而且由于偏釩酸鈉不溶于溶析劑,在溶析過程中大部分雜質將會停留在溶液中,因此溶析結晶法也能夠使NaVO3與溶液中的雜質實現定向分離,有利于提高NaVO3產品的純度。

常用的溶劑有甲醇、乙醇、丙酮及乙酸乙酯等。結合NaVO3的性質,同時根據常用溶劑的特性,選用乙醇作為溶析劑。該溶劑具有與水互溶、毒性小、對NaVO3溶解性小、易于回收再利用等優點。

實驗中以NaVO3的回收率為目標,綜合考察溶析結晶過程影響NaVO3回收率的各因素,如溶析劑與溶液的體積比、結晶時間、濃縮終點溶液中TV質量濃度。為此,設計了3因素3水平正交實驗L9(33)[12],實驗方案及結果見表4。由表4可以看出,影響NaVO3結晶效果的各因素順序為:溶析劑與溶液體積比>TV質量濃度>結晶時間。最佳條件:V(溶析劑)∶V(溶液)=1∶1,濃縮終點TV質量濃度為160 g/L,結晶時間為60 min。在該條件下進行溶析結晶具有較好的效果,NaVO3的回收率高達99.5%。

表4 結晶操作正交實驗因素、水平、方案及結果

3 產品質量及效益分析

以偏釩酸銨為原料,按最佳工藝條件(堿溶pH= 9.5、脫氨溫度為90℃、濃縮終點pH=8.0、濃縮終點TV質量濃度為160 g/L、溶析劑與溶液體積比為1∶1、結晶時間為60 min),在湖南匯鋒高新能源有限公司的試驗裝置上試生產了1 t偏釩酸鈉產品,全程偏釩酸鈉收率達到95%以上,產品外觀為白色晶體,產品中NaVO3質量分數達到99.5%以上。產品質量滿足湖南匯鋒高新能源有限公司制訂的企業內部標準要求。NaVO3產品質量分析結果見表5。

表5 NaVO3產品質量分析結果

以偏釩酸銨為原料生產1 t偏釩酸鈉,原材料成本約6.5萬元,而純度為99.5%以上的偏釩酸鈉市場價格為8.5萬~9.0萬元,扣除管理費、人工工資、稅收、設備折舊等費用,每噸高純偏釩酸鈉產品的純利潤在2萬元以上,具有較高的經濟效益。

4 結論

1)以偏釩酸銨為原料,通過堿溶除雜、脫氨濃縮、溶析結晶等工藝過程,能生產出高純度的偏釩酸鈉產品,全程收率可達到95%以上。2)最佳工藝條件:堿溶pH=9~10、脫氨溫度為90℃、濃縮終點pH= 7.5~8.0、濃縮終點TV質量濃度為160 g/L、溶析劑與溶液體積比為1∶1、結晶時間為60 min。在該條件下制備的偏釩酸鈉純度達到99.5%以上,而且產品中雜質含量低。3)溶析結晶法結晶時間短,而且能夠使溶質與溶液中其他雜質實現定向分離,適合于偏釩酸鈉溶液的結晶操作,特別是制備高純度的偏釩酸鈉產品。4)該工藝方法具有周期短、操作簡單、綠色環保等特點,適合工業化生產。

[1] 李千文,韋林森.一種偏釩酸鈉的制備方法:中國,103422111A[P]. 2013-12-04.

[2] 陳文龍,彭穗,曹敏,等.偏釩酸鈉的制備方法:中國,104495925A[P].2015-04-08.

[3] 殷兆遷,李千文,彭一村,等.偏釩酸鈉制取技術研究[J].鋼鐵釩鈦,2015,36(2):17-23.

[4] 殷兆遷.多釩酸銨制取偏釩酸鈉過程中脫氨工藝的研究[C]∥第二屆釩產業先進技術交流會論文集,石家莊:河北省冶金學會,2013:178-184.

[5] 周振,胡大龍,顧雨婷,等.吹脫法去除深度脫水污泥水中的氨氮[J].環境工程學報,2015,9(3):1093-1097.

[6] 關瑞寶.化學試劑標準實用手冊:無機試劑分冊(上)[M].北京:中國標準出版社,2011:31-33.

[7] 高峰,顏文斌,李佑稷,等.偏釩酸銨的制備及沉釩動力學[J].硅酸鹽學報,2011,39(9):1423-1427.

[8] 侯海軍.高純偏釩酸銨的制備技術研究[J].鋼鐵釩鈦,2013,34(3):29-32.

[9] 段冉.高純五氧化二釩的制備及偏釩酸銨結晶機理的研究[D].長沙:中南大學,2011.

[10] 樂清華,蘇繼新,涂晉林.溶析結晶法分離提純對二氯苯的研究[J].高校化學工程學報,2011,15(1):11-16.

[11] 王車禮,裘兆蓉,承民聯,等.溶析結晶法分離鹽硝的研究[J].高校化學工程學報,2003,17(6):711-714.

[12] 劉振學,黃仁和,田愛民.實驗設計與數據處理[M].北京:化學工業出版社,2005:62-75.

聯系方式:1400445046@qq.com

Study on preparation technology of sodium metavanadate with ammonium metavanadate

Guan Qing1,Wang Yuan wang1,Peng Ronghua2,Wang Haifeng1

(1.Hunan Huifeng New Energy Co.,Ltd.,Jishou 416000,China;2.Hunan University of Science&Technology)

The preparation technology of sodium metavanadate was studied with ammonium metavanadate as raw material. Solventing-out crystallization was applied in sodium metavanadate solution by using ethanol as eluent and good results were obtained.The main influence factors of process were investigated,and the optimum process conditions were determined:alkali dissolving pH was 9~10,ammonium removal temperature was 90℃,terminal pH of concentrate was 7.5~8.0,mass concentration of total vanadium for concentrated terminal point was 160 g/L,volume ratio of solventing-out agent to solution was 1∶1,and crystallization period was 60 min.The results showed that the purity of prepared sodium metavanadate can reach more than 99.5%under the optimum process conditions,through some processes,such as alkali dissolving and impurity removal,ammonium removal and concentration,and solventing-out crystallization.The results showed that the process was simple and had an important guiding role on the preparing high-purity sodium metavanadate.

sodium metavanadate;solventing-out crystallization;alkali dissolving;ammonium removal

TQ135.1

A

1006-4990(2016)09-0057-04

2016-03-18

官清(1992— ),男,畢業于北京科技大學,主要從事釩儲能電池材料及釩鹽系列產品的研究開發工作。