歐Ⅵ天然氣發動機關鍵技術研究

馬義, 王曉輝, 李紅洲, 竇慧莉

(中國第一汽車股份有限公司技術中心, 吉林 長春 130011)

?

歐Ⅵ天然氣發動機關鍵技術研究

馬義, 王曉輝, 李紅洲, 竇慧莉

(中國第一汽車股份有限公司技術中心, 吉林 長春 130011)

利用GT-SUITE軟件建立天然氣發動機湍流火焰預測燃燒模型,結合試驗數據驗證了模型的計算精度,基于該模型對實現歐Ⅵ排放的當量燃燒路線關鍵技術,包括增壓器匹配、米勒循環、瞬態參數優化進行了分析。研究表明:非對稱流道增壓器在實現相同EGR率前提下泵氣損失最小;米勒循環可以抑制爆震,提升發動機經濟性和可靠性,適當減小油門響應速度和增加放氣閥響應速度可以降低發動機瞬態超負荷率。研究結果對歐VI天然氣發動機開發具有一定指導意義。

天然氣發動機; 燃燒模型; 渦輪增壓; 米勒循環

隨著能源的日益枯竭和排放法規的日趨嚴格,天然氣作為一種替代燃料成為近年來國內外發動機行業的研究熱點[1-4]。目前中重型天然氣發動機采用稀薄燃燒路線達到歐Ⅴ排放標準,通過機內燃燒組織及標定優化降低NOx排放,通過DOC催化轉化降低THC排放。歐Ⅵ的NOx及THC排放限值在歐Ⅴ基礎上分別下降了77%和55%,稀薄燃燒模式下無法通過機內優化在歐Ⅴ基礎上進一步降低NOx排放,而采用SCR系統轉化NOx會大大增加發動機成本和整車使用成本。因此國外大多數廠家在開發歐Ⅵ天然氣發動機時都選擇了當量燃燒路線,使用TWC同時轉化NOx和THC等排放物,發動機成本遠低于稀薄燃燒路線。當量燃燒與稀薄燃燒相比,發動機缸內熱負荷和爆震風險大大增加,燃氣消耗率(be)也差于后者。采用高壓冷卻EGR可以降低熱負荷和爆震傾向,同時降低燃氣消耗率,而EGR壓差驅動的關鍵在于增壓器匹配;米勒循環則可以進一步降低發動機爆震傾向和泵氣損失;瞬態響應又是天然氣發動機標定的關鍵。因此,本研究采用GT-SUITE一維計算軟件建立了天然氣發動機當量燃燒湍流火焰預測燃燒模型,從增壓器匹配、米勒循環、瞬態參數優化這幾個方面展開深入研究。

1 模型建立

GT-SUITE湍流火焰模型采用雙區燃燒模型[5-6],充分考慮燃燒室形狀、點火位置及點火時刻、缸內氣流運動、燃料屬性對燃燒過程的影響,可預測均質點燃式發動機燃燒放熱過程。火焰前鋒的燃料卷吸率及燃燒放熱率計算公式如下:

dMe/dt=ρu·Ae·(ST+SL),

(1)

dMb/dt=(Me-Mb)/τ,

(2)

τ=λ/SL。

(3)

式中:Me為未燃混合氣質量;t為時間;ρu為未燃混合氣密度;Ae為火焰前鋒邊緣卷吸面積;ST為湍流火焰燃燒速度;SL為層流火焰燃燒速度;Mb為已燃混合氣質量;τ為時間常數;λ為泰勒微尺度長度。

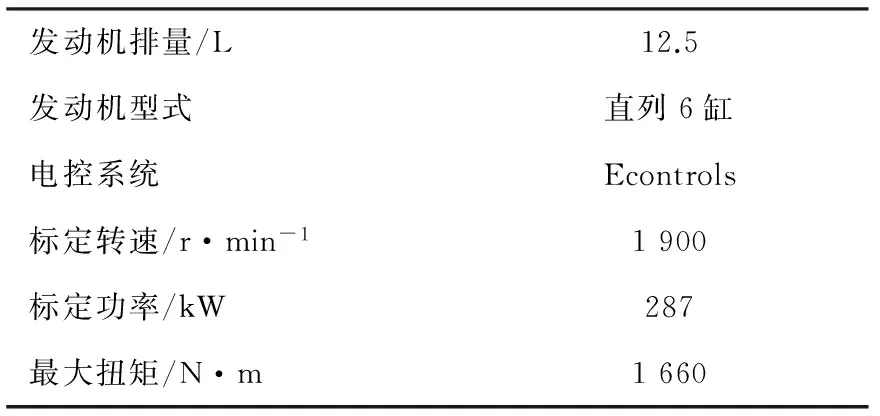

表1列出某款天然氣發動機基本參數。圖1示出采用GT-SUITE軟件建立的天然氣發動機一維熱力學詳細計算模型,模型包含了發動機主體模塊、高壓EGR模塊、TWC模塊(模擬壓力損失)、增壓器和節氣門以及 EGR 系統的PID控制模塊。缸內燃燒模型為湍流火焰模型,并引入爆震預測模塊,通過點火角調整使不同方案的爆震誘導時間積分值計算結果始終為1,以保證是在相同的爆震邊界下進行對比;缸內壁面溫度模型為基于發動機缸體缸蓋詳細結構參數和壁面平均傳熱系數的壁溫求解模型。

表1 發動機基本參數

圖1 GT-SUITE計算模型

2 模型驗證

表2列出1 300 r/min不同負荷下的計算與試驗結果對比。工況1和工況2為驗證工況,扭矩、有效燃氣消耗率、最高燃燒壓力、空氣流量計算誤差在5%以內;燃燒重心θCA50和燃燒持續期(θCA10-90)計算誤差在2.0°曲軸轉角以內。計算與試驗結果對比證明了該模型具有較好的計算精度。工況3和工況4為預測工況,從預測結果可知,采用試驗用原機增壓器預測的外特性條件下EGR率為0,導致該工況點爆震傾向較大,燃燒重心后移,燃油經濟性變差,排溫達到788 ℃。因此,在后續計算時更換為比原機增壓器流通能力更小的增壓器MAP以保證外特性EGR率達到5%,并以此作為基礎MAP進行優化分析。

表2 1 300 r/min計算與試驗結果對比

3 計算結果

3.1 增壓器匹配

天然氣發動機在當量燃燒模式下缸內熱負荷及爆震傾向增加,引入高壓冷卻EGR能在很大程度上改善上述情況。EGR率大小由EGR管路進出口驅動壓差決定,而這主要取決于增壓器匹配,尤其是在中低轉速外特性工況,普通增壓器很難實現較高的EGR率。

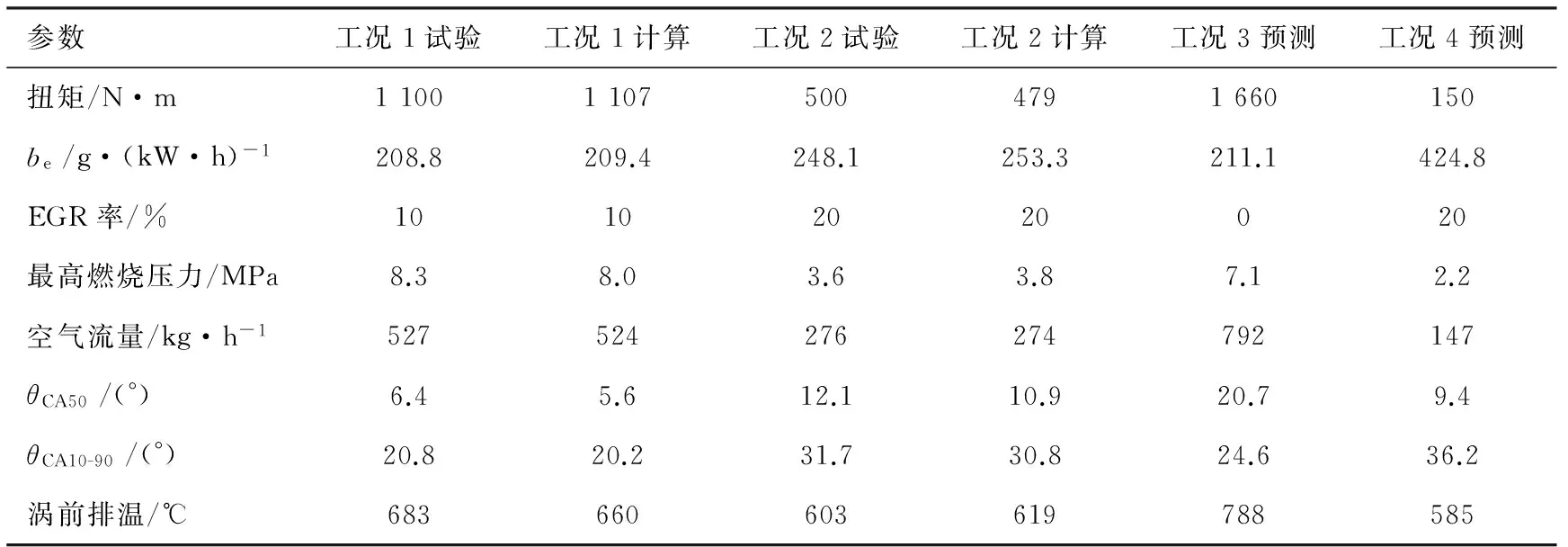

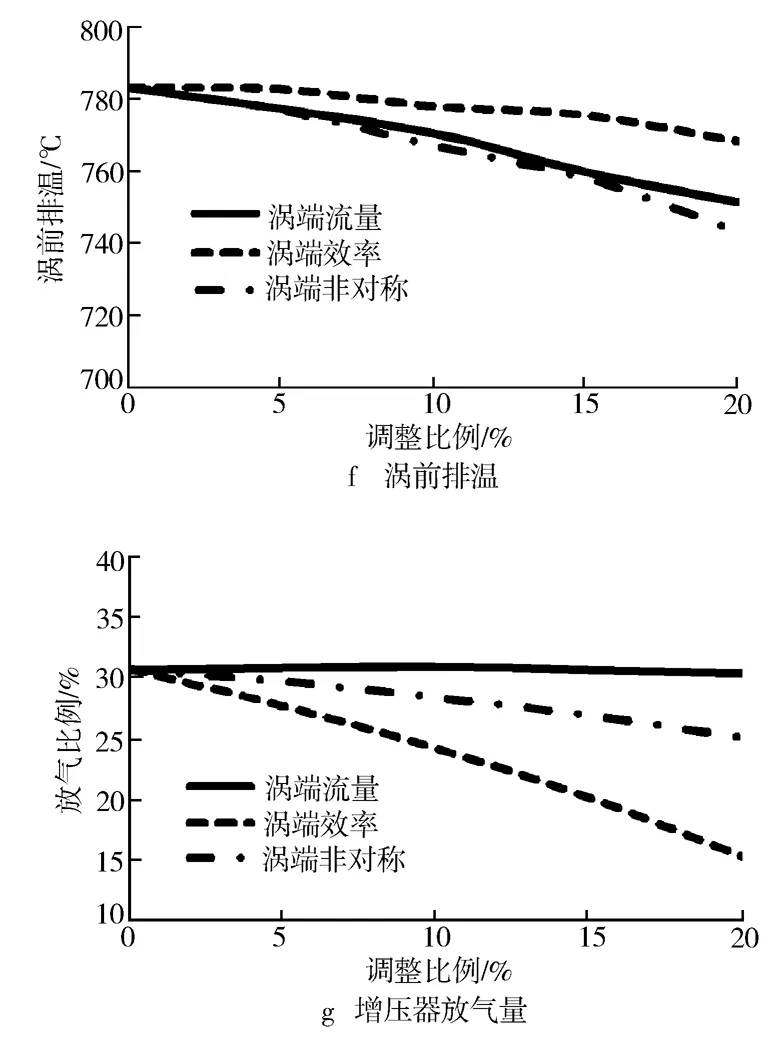

在普通增壓器基礎上通過減小渦輪流通能力(即渦端流量)、降低渦端效率、采用渦端兩個流道非對稱結構可以增加渦前壓力,提升EGR管路驅動壓差,增加EGR率。計算時,渦端流量和效率直接在增壓器MAP基礎上修正,渦端非對稱度通過設定EGR取氣側渦端流道大小實現,3種增壓器方案調整范圍為0%~20%。

圖2示出3種增壓器匹配方案計算結果對比,計算工況為1 300 r/min,1 660 N·m。由圖可知,隨著3種方案調整比例增加,EGR率增大,be降低,增壓壓力升高,泵氣損失增加,燃燒重心θCA50提前,排溫降低,放氣比例減少。3種方案實現的最大EGR率分別為為13.75%,11.40%,12.65%;減小渦端流量所獲得的EGR率最大,放氣比例也最大,不利于放氣閥設計;而減小渦端效率所能獲得的EGR率最小,燃燒重心最靠后,燃油經濟性最差,但其放氣比例下降最快,有利于放氣閥設計。采用渦端非對稱結構的增壓壓力最低,泵氣損失最小,be最低,渦前排溫最低,在3種增壓器方案中的綜合使用效果最好。

圖2 3種增壓器匹配方案計算結果

3.2 米勒循環計算

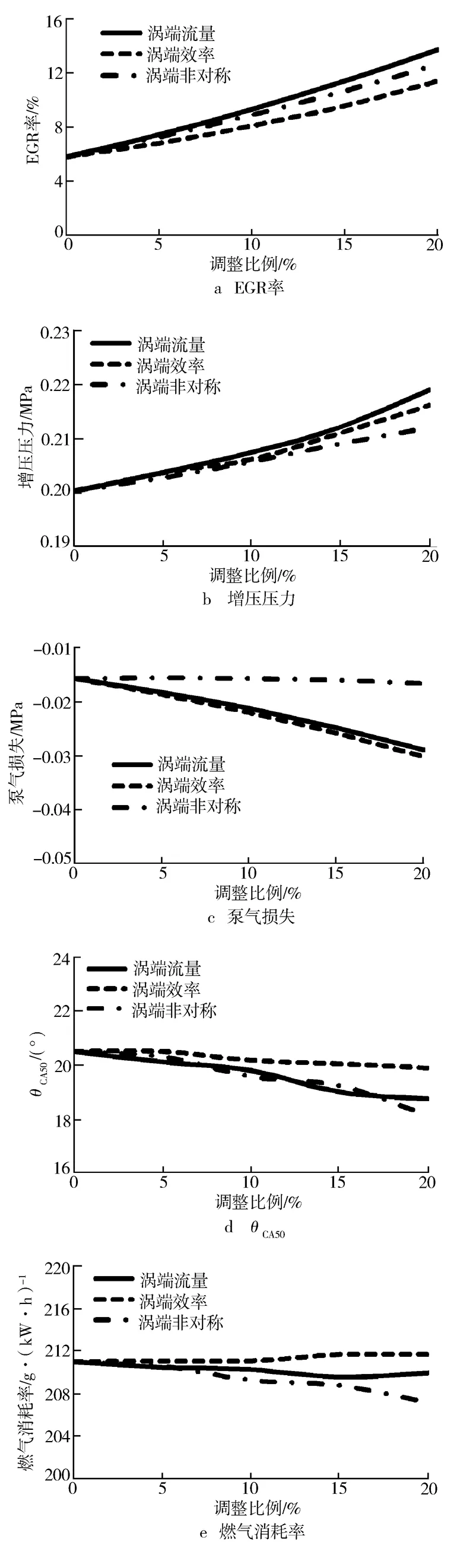

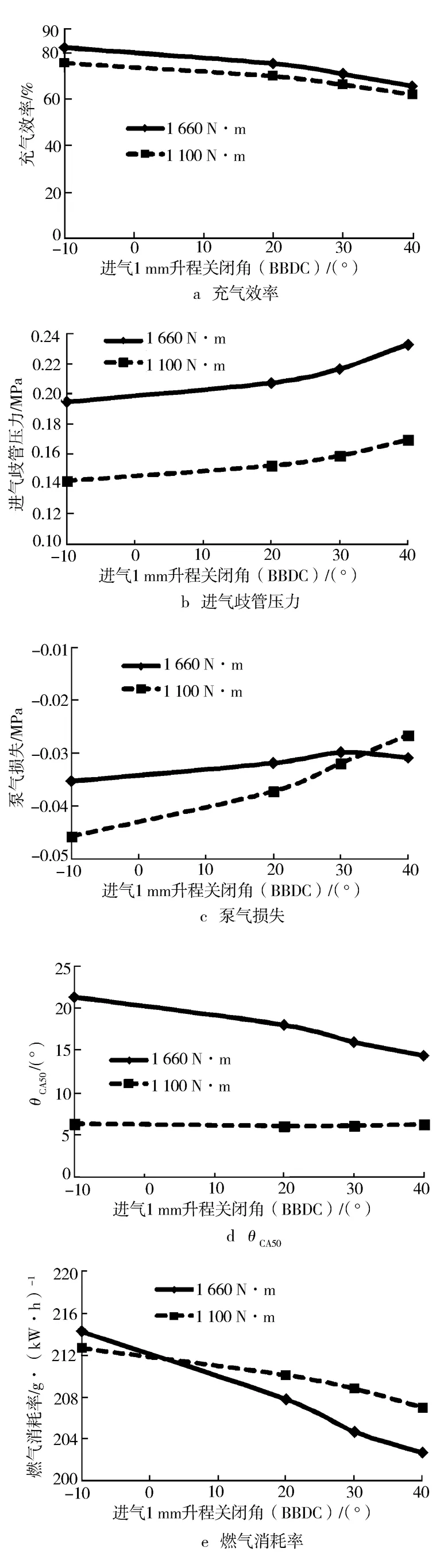

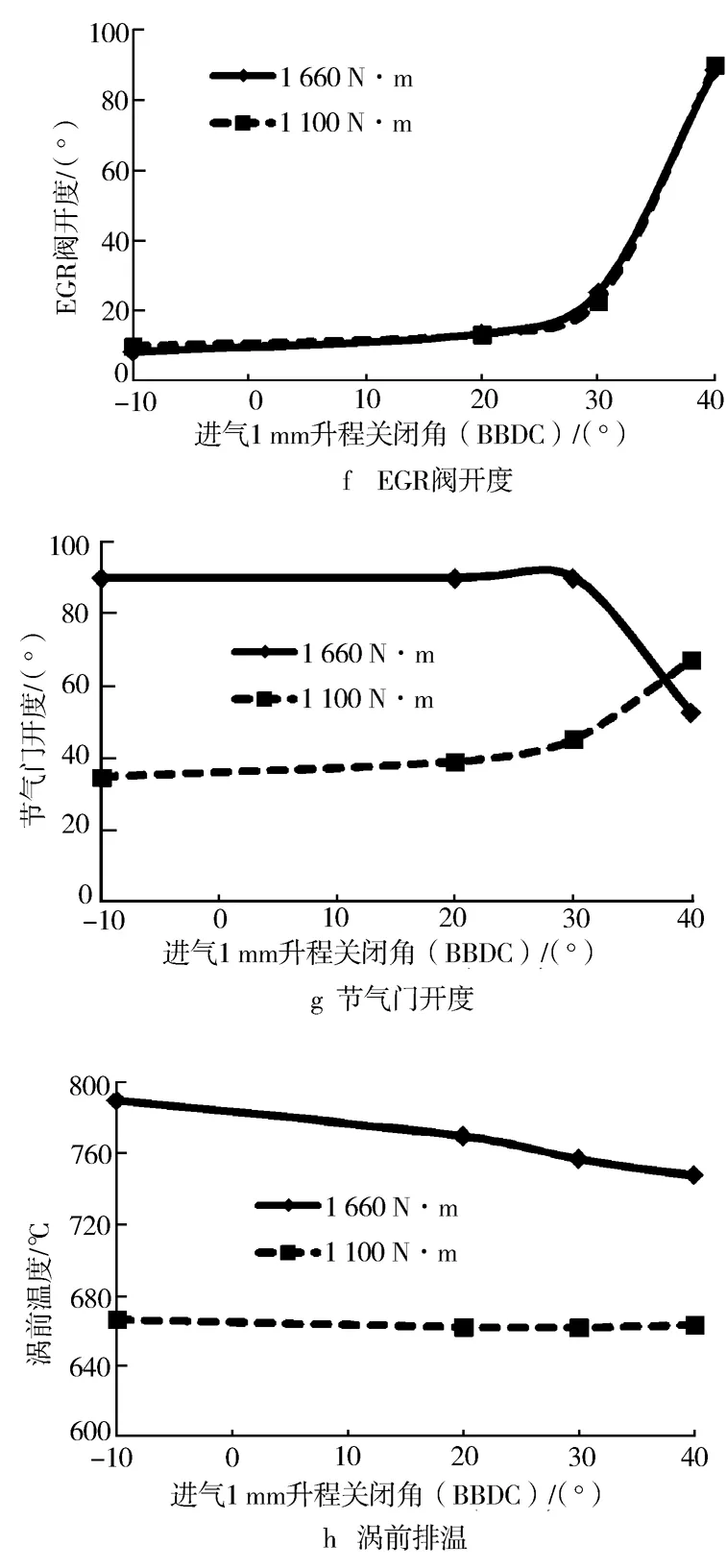

米勒循環[7]是通過進氣門在活塞下止點BDC之前提前關閉,減小有效壓縮比從而降低缸內爆震傾向。計算采用發動機原機氣門型線,進氣1 mm升程關閉角為下止點前-10°,在此基礎上分別調整進氣1 mm升程關閉角為下止點前20°,30°,40°進行對比研究。圖3示出1 300 r/min不同負荷下(EGR率保持不變)的米勒循環計算結果。由圖可以看出,隨著進氣門提前關閉,充氣效率下降,所需進氣壓力升高,泵氣損失減小,be和渦前排溫降低,其中大負荷be降低了5%,渦前排溫降低40 ℃,小負荷be降低了3%,渦前排溫降低3 ℃。大負荷時改善效果明顯,這是因為大負荷工況爆震傾向較大,燃燒重心靠后,米勒循環能較好地抑制爆震,使燃燒重心提前。小負荷工況泵氣損失占比較大,米勒循環降低了充氣效率,使節氣門開度變大,減小了泵氣損失,從而降低了be。

從圖3還發現,米勒循環降低充氣效率的同時,也會降低EGR率,使得EGR閥開度變大,在大負荷工況,進氣門關閉角為下止點前40°時,需要減小節氣門開度以增加節氣門前后壓差來保持EGR率不變,這樣增加了be,因此米勒循環的應用需要綜合權衡不同工況來最終確定最佳相位。

圖3 米勒循環計算結果

3.3 瞬態參數優化

天然氣發動機油門和增壓器放氣閥的響應時間直接決定了瞬態工況扭矩變化快慢,油門大小決定節氣門開度大小,增壓器放氣閥為膜片彈簧式放氣閥,由外部氣源通過占空比閥調節輸出壓力來控制開度,其開度決定增壓壓力的大小。計算時分別設定油門和放氣閥響應時間在1~3 s內變化,研究其對瞬態扭矩變化的影響。計算工況為1 300 r/min,定轉增扭,不考慮爆震限制。從圖4可以看出,油門響應時間越快,節氣門開度變化越快,10%~90%扭矩響應時間越短,但受限于增壓器機械式放氣閥機構的響應遲滯,無法及時放掉多余廢氣,出現過增壓,導致發動機超負荷,油門響應越快,瞬態發動機超負荷率越大。不同放氣閥響應時間下的扭矩變化證明了這一點,放氣閥響應越快,10%~90%扭矩響應時間越短,發動機超負荷率越小。

為了使瞬態工況下扭矩響應最快且發動機超負荷率最小(小于5%),將油門和放氣閥響應時間進行參數優化,計算結果見圖5。由圖5可以看出,油門和放氣閥響應時間分別為1.5 s,1 s時,10%~90%扭矩響應時間最短為2.3 s。

圖4 扭矩瞬態響應計算

圖5 瞬態參數優化結果

4 結論

a) 與減小渦端流通能力和渦端效率相比,采用渦端非對稱結構在相同EGR率下的泵氣損失最小,be最低,渦前排溫最低,在3種增壓器方案中的綜合使用效果最好;

b) 米勒循環能減小發動機爆震傾向,降低泵氣損失,降低be3%~5%,降低大負荷排溫40 ℃,但米勒循環會降低EGR率,需要綜合權衡不同工況來確定最佳相位;

c) 天然氣發動機油門和放氣閥的響應時間直接影響瞬態工況扭矩的變化,適當減小油門響應速度和增加放氣閥響應速度可以降低發動機瞬態超負荷率,當油門和放氣閥響應時間分別為1.5 s,1 s時,10%~90%扭矩響應時間最短為2.3 s。

[1] 蔣德明,黃佐華.內燃機替代燃料燃燒學[M].西安:西安交通大學出版社,2007.

[2] George Karavalakis, Maryam Hajbabaei,Thomas Durbin. Influence of Different Natural Gas Blends on the Regulated Emissions, Particle Number and Size Distribution Emissions from a Refuse Hauler Truck[C].SAE Paper 2012-01-1583.

[3] Marco Chiodi, Alessandro Ferrari, Oliver Mack. Improvement of a High-Performance CNG-Engine based on an innovative Virtual Devel-opment Process[C].SAE Paper 2011-24-0140.

[4] 莫海俊,黃永全,冒曉建,等.天然氣發動機EGR系統的數值研究[J].車用發動機,2012(6):72-79.

[5] Hires S D, Tabaczynski R J, Novak J M. The Prediction of Ignition Delay and Combustion Intervals for a Homogeneous Charge, Spark Ig-nition Engine[C].SAE Paper 780232,1978.

[6] Morel T, Rackmil C I, Keribar R,et al. Model for Heat Transfer and Combustion in Spark-Ignited Engine and Its Comparison with Experiments[C].SAE Paper 880198, 1988.

[7] Miller R H.Supercharging and Internal Cooling Cycle for High Output[J].Transactions of ASME, 1947,69:453-457.Key Technologies of Euro Ⅵ Natural Gas Engine

[編輯: 李建新]

MA Yi, WANG Xiaohui, LI Hongzhou, DOU Huili

(China FAW Co., Ltd., R&D Center, Changchun 130011, China)

The turbulent flame prediction combustion model of natural gas engine was established with GT-SUITE software and the calculation precision was verified by the test data. The key technologies including turbocharger matching, Miller cycle and transient parameter optimization for equivalent combustion route meeting Euro Ⅵ emission standards were analyzed with the model. The results show that turbocharger with non-symmetrical flow channel has the minimal pumping loss under the same EGR rate. Miller cycle can suppress knock and improve fuel economy and reliability. Properly slowing the throttle response and accelerating the release valve response can reduce transient overloading. Accordingly, the results provide certain guidance for the development of Euro Ⅵ natural gas engine.

natural gas engine; combustion model; turbocharging; Miller cycle

2015-08-12;

2016-03-11

馬義(1986—),男,碩士,工程師,主要研究方向為天然氣發動機燃燒與排放控制技術;mayixiajiabin@126.com。

10.3969/j.issn.1001-2222.2016.02.013

TK431

B

1001-2222(2016)02-0071-05