煤炭智能化開采模式和關鍵技術研究

田成金

(北京天地瑪珂電液控制系統有限公司, 北京 100013)

?

綜述

煤炭智能化開采模式和關鍵技術研究

田成金

(北京天地瑪珂電液控制系統有限公司, 北京 100013)

針對智能化開采的概念、模式和技術存在模糊的現狀,簡述了無人化技術、智能化技術和數字化技術的概念和區別。結合采煤技術發展的歷程,基于采煤技術手段的變革,提出了智能化開采的2種技術模式:智能自適應開采技術模式和工作面自動化+可視化遠程干預半智能開采技術模式,分別對這2種技術模式的關鍵技術進行了分析研究。研究結果表明,2種技術模式皆能實現智能開采并滿足實際應用需求,未來趨向于2種模式交叉并列發展,以實現采煤工作面的智能控制。

工作面自動化; 煤炭開采; 智能化開采; 自適應開采; 遠程干預; 直線度控制; 自適應調高

0 引言

安全智能、綠色高效開采已成為我國煤礦開采技術發展的主要方向,應用智能化技術和裝備實現智能采煤是促進我國煤礦由勞動密集型向兩化融合人才技術密集型轉變和煤炭行業由數量、速度型向質量、效益型轉變,提高煤礦安全生產保障的重要手段。從煤炭行業的發展歷程看,我國煤炭開采模式先后經歷了人工鎬刨、炮采、普采、綜采、自動化信息化采煤等歷史發展階段,特別是過去10余年來,自動化信息化采煤技術獲得了較快發展,一批以數字化和信息化為技術特征的先進礦井應運而生,在智能開采關鍵技術方面取得了重大突破[1],為智能開采奠定了堅實的技術基礎。澳大利亞等發達國家的礦井采用綜采工作面自動化控制技術實現了少人化智能開采[2],我國黃陵礦業采用國產綜采工作面智能化控制技術和裝備實現了無人操作、1人巡視的智能化開采并得到了推廣應用[3]。但是針對智能開采的概念和模式、技術路線、關鍵技術等,還存在一些模糊的認識,筆者著重從這幾個方面對智能化開采的模式和關鍵技術進行綜合研究。

1 智能化開采概念和模式分類

1.1 智能化開采概念分析

近年來,隨著我國智能開采技術的發展,相關單位和學者從自身研究角度出發,針對智能開采技術提出了眾多概念,包括無人化或少人化技術、智能化或智能化開采技術、數字化信息化技術等,由于沒有嚴格的區分,各方根據自身的理解給出了眾多的定義,給從業者造成了一些困擾,筆者根據自身的研究作如下解讀。

(1) 無人化或少人化技術:以實現工作面內無人或少人操作為最高目標,為實現該目標可以采取多種技術和手段,只要保證工作面內無人或少人并實現正常采煤即可,因此,所有的機械化、自動化、智能化等技術和產品都是為實現無人化目標服務。基于這個目標,在實現過程中采用的先進有效技術可稱之為無人化技術[4-5]。

(2) 智能化或智能化開采技術:智能化或智能化開采是從操作手段和功能的實現角度進行論述的,表征的是根據特定采煤工藝實現采煤的技術水平的高低,與手動操作采煤手段、自動化操作采煤手段相對應,因此,智能化開采技術的概念較能夠體現采煤方式的技術水平。

(3) 數字化信息化技術:數字化信息化是從工作面設備數據流的特征和交互方式的表述角度進行論述的,是表征工作面開采裝備先進程度的一個指標,是用于衡量開采裝備先進程度的充分非必要指標,不能完全用于表征開采控制技術的高低或先進程度[6-7]。

1.2 智能化開采模式分類研究

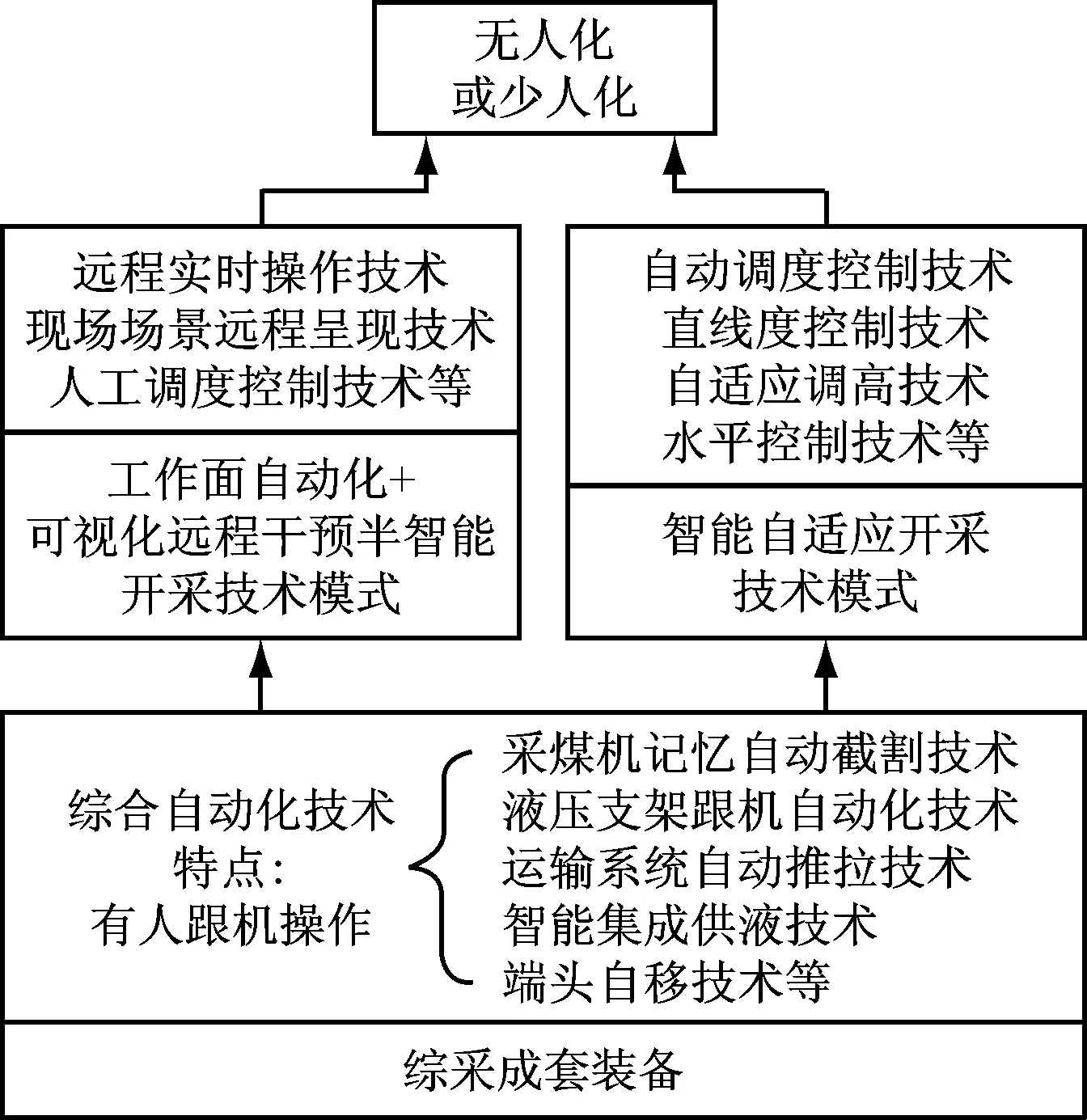

綜合以上論述,結合采煤技術發展的歷程來看,智能化開采模式基本上以采煤技術手段的變革為劃代特征較為合理,因此,智能化采煤技術用于表征當前的技術發展水平較為合適,無人化和少人化作為該種技術發展的目標。基于此,根據我國當前采煤技術的發展現狀,提出了智能開采技術的2種模式:一種是智能自適應開采技術模式,另一種是工作面自動化+可視化遠程干預半智能開采技術模式。2種技術模式的目標都是實現綜采工作面的無人化和少人化采煤,減少工作面的人員,實現無人化,間接提升人員的安全水平。2種模式的關鍵技術路徑對比如圖1所示。

圖1 2種模式的關鍵技術路徑對比

2種技術模式的關鍵技術路徑都是以綜采成套裝備為載體,以綜采自動化技術為共同基礎,通過發展不同的技術方法實現綜采工作面的無人或少人化采煤,提升工作效率和保障人員安全。無人化或少人化技術應是包括綜采自動化技術、智能自適應開采技術和可視化遠程干預半智能開采技術及其他路徑關鍵技術的集合體。

2 智能自適應開采技術模式

智能自適應開采技術模式是指根據上層控制系統需求指令自動執行調度,通過對煤層賦存條件和環境因素的智能感知,回采工作面的采煤設備自主實現設備的自感知、調節控制和任務動作,完成整個采煤過程和工作面的支護、推進等過程,整個過程無人工參與操作,全部依賴工作面的設備自主實現采煤過程的智能感知和控制。該種模式是采煤技術發展的最終目標,是技術集成和應用的最高級形式,由于其核心關鍵技術未突破,暫時還未有完整技術的具體實踐,但部分技術已實現應用。

2.1 關鍵技術

(1) 直線度控制和水平控制技術。直線度控制技術可在工作面連續推進的過程中,保證綜采裝備在工作面傾斜長度方向上始終處于直線狀態,確保輸送機、支架排列整齊和連續推進,避免推進過程中工作面超百臺液壓支架和刮板輸送機等重型設備排列混亂,導致無法連續推進和因彎曲度過大導致設備損壞等問題。國內通過多項技術手段對直線度控制技術進行了試驗和驗證,比較典型的有以下幾種:一是在相鄰液壓支架安裝傳感器,利用傳感器感知相對位置實現工作面液壓支架找直控制的方法;二是通過尋求固定的參照點進行移架控制,在液壓支架上安裝激光測距儀,檢測液壓支架相對于煤壁或刮板輸送機的位置[8],以消除液壓支架與刮板輸送機連接銷耳之間的竄動誤差累積;三是在刮板輸送機上進行激光定標,在工作面建立二維坐標系,通過高清攝像儀拍攝圖像并與標準位置圖像進行比對,確定系統需要調整的偏移量。但這些方法均因受制于現場的復雜因素,無法推廣應用。

水平控制技術是指根據預先繪制的三維地質模型實現對設備的俯仰和傾斜控制。三維地質模型能夠精確反映煤層起伏變化、傾角、斷層等構造特征,可指導采煤機和刮板輸送機實現俯仰控制,難點在于精確繪制三維地質模型,目前國內外對此項技術進行了相關研究,采用慣導級的航空激光陀螺儀研制了工作面高精度慣性導航系統,結合高精度的地理信息數據,繪制地質模型。

針對以上2項關鍵技術,澳大利亞聯邦科學與工業研究院(CSIRO)與澳大利亞采礦技術與裝備研究中心、綜采工作面自動控制委員會等科研機構自2001年起開展了聯合攻關,并于2008年成功研制一套綜采工作面自動化控制技術(以下簡稱LASC技術),經過幾年完善,至2015年已升級為LASC第二代技術。該技術的核心點包括以下4個方面:采煤機位置的精確測量技術、工作面自動化矯直技術、工作面自動化水平控制技術和高級三維可視化技術。該技術的工作流程如下:① 通過預先獲取地質勘探數據和工作面兩巷的掘進數據構建工作面三維地質模型,描繪出工作面煤層大體分布情況的曲線圖,得到煤層頂底板在空間的絕對定位,模型精度達到50 mm,能夠準確反映出煤層的起伏、傾角和斷層等構造情況;② 通過安裝于采煤機上的高精度激光光纖陀螺儀和慣導系統實現采煤機低速運動和高振動狀態下在工作面的精確定位,得到采煤機在工作面的三維絕對定位數據,并在采煤機行進過程中,利用該數據對三維地質模型的空間絕對數據進行及時修正,全程定位誤差達到100 mm;③ 工作面自動化矯直技術涉及的系統包括LASC控制系統、采煤機精確測量定位系統和液壓支架電液控制系統,三方聯動實現工作面的自動矯直。每當完成一個方向的割煤后,采煤機精確測量定位系統即可描繪出推進方向上的采煤機行走曲線圖,該曲線圖的絕對定位可與三維地質模型絕對定位進行比較,得到2個端點的絕對定位,將2個端點連成的直線作為本次的目標線,LASC系統指示液壓支架電液控制系統完成支架的推溜,以彌補誤差,實現工作面設備的矯直,控制誤差達到50 mm;④ 工作面的水平控制技術涉及的系統包括LASC控制系統、采煤機精確測量定位系統和采煤機控制系統。根據三維地質模型的數據,采煤機控制系統控制采煤機完成俯仰、傾斜和滾筒的高度調節控制,當工作面出現變化時,采煤機司機對采煤機實施人工操作和調節,完成本刀割煤后,采煤機精確測量定位系統繪制完成實際的采煤機三維數據圖,并與三維地質模型實時比較,對其進行修正,作為下次采煤機割煤的依據。

(2) 自適應調高技術。自適應調高技術包括煤巖界面自動識別感知技術和智能化控制技術。煤巖界面自動識別感知技術用于智能自適應開采過程中,采煤機行進時可根據煤層的賦存彎曲程度自動調節滾筒高度,正常割煤,避免滾筒割到頂、底板的巖石,實現高效率割煤和保障煤炭的高質量。此項關鍵技術是實現無人自動化開采的前提條件。國內外已將20余種理論方法用于煤巖界面自動識別技術的研究,包括γ射線、振動頻譜傳感系統、測力截齒、同位素、噪聲、紅外線、紫外線、超聲波、無線電波、雷達探測等[9],還有基于多種探測方式的多種算法研究,包括基于高斯混合聚類的煤巖識別算法[9]、基于小波域非對稱廣義高斯模型的煤巖識別算法[10]、基于ANFIS的多信息融合煤巖識別方法[11]、基于Meanshift算法的識別方法[12]等,但因煤巖賦存的多樣性,目前都未有成功應用,成為制約自適應調高技術發展的主要因素。智能化控制技術是指對采煤機滾筒的實時高度進行調節的技術,該技術的依據是煤巖界面的識別曲線,核心在于實時響應性能,已達到幾十毫秒的控制延時。針對記憶截割的智能控制技術目前已較為成熟,唯一不同點在于已知界面識別曲線和實時界面識別曲線。因此,自適應調高技術的難點在于煤巖界面的自動識別感知。自適應調高技術是智能自適應開采技術模式的核心關鍵技術,是衡量該模式能否成功應用的最重要指標。

(3) 自動調度控制技術。自動調度控制技術是“按需生產”模式,智能控制系統依據煤炭需求量智能控制采煤機的采煤速度、推進速度。其中煤炭需求量是最主要的輸入參數,煤層厚度、工作面傾角、瓦斯、水文、主運輸膠帶系統的運輸能力等參數作為輔助參數,系統根據生產需求量,綜合參考輔助參數,計算出采煤機的采煤和推進速度,智能調控工作面各設備依據該模型實現智能化生產。該技術正處于研究中,目前并無實際應用,但部分技術已獲得應用。

2.2 應用情況

澳大利亞布爾加礦應用LASC技術實現了綜采工作面的自動化控制。該綜采工作面傾斜長度為400 m,煤層厚度為3~3.2 m,工作面走向長度為3 400 m;整體控制系統以LASC控制系統為核心,配套使用JOY成套綜采裝備和液壓支架電液控制系統(RS20S)。通過應用LASC控制系統,該工作面工人數量減少到3人,1人操作采煤機,1人操作液壓支架,1人巡視工作面。 直線度控制精度達到50 mm,減輕了支架操作工人的勞動強度。該系統可通過模型模擬采煤機行走過程中頂底板的起伏情況,通過軟件技術預知前方的煤層水平分布情況,實現工作面設備的水平控制。

3 工作面自動化+可視化遠程干預半智能開采技術模式

由于實現智能自適應開采技術模式目前面臨著一系列難題,一些關鍵技術難以突破,如自動調高依據的賦存曲線的煤巖分界技術、工作面采煤設備經過多次移架推溜后序列化的位置排列不整齊等,非常需要一種能夠繞開這些關鍵技術的方法,以另一種思路和技術路線解決回采工作面的智能無人化采煤問題,因此,提出了工作面自動化+可視化遠程干預半智能開采技術模式:以采煤機、液壓支架、刮板輸送機等設備為控制對象,通過建立以工作面運輸巷集控中心為控制樞紐的智能控制系統實現回采工作面的自動化控制;以全工作面的視頻系統為監視手段,操作人員在監控中心實時監視智能化采煤過程中的設備,對自動化運行過程中沒有按照程序要求完成的設備進行實時人工遠程干預。通過積極的實踐,該種技術模式獲得了典型的示范應用。

3.1 關鍵技術

(1) 遠程實時操作技術。遠程實時操作技術是可視化遠程干預半智能開采技術的控制執行環節,可針對工作面記憶割煤和跟機自動化過程中出現的變化和設備動作不到位的情況及時作出調整[13]。該技術的實施主要包括3個方面:一是需要研制位于工作面運輸巷集控中心內以液壓支架、采煤機模型為依據的遠程操作臺,使得遠程干預操作準確、快速、實用;二是需要建立綜采工作面的工業以太網與現場總線深度融合的網絡傳輸系統[14],增強遠程干預的實時性,工作面液壓支架200個節點的遠程控制延時要盡量小于500 ms,以有效解決液壓支架遠程實時控制難題,采煤機的遠程控制延時要小于300 ms,以有效解決采煤機遠程實時控制難題;三是需要研發軟件控制平臺,實現綜采工作面過程數據監控、視頻監控、三維虛擬現實、人機交互輸入、語音對講、視頻通話等功能的融合統一,能夠實現可靠、靈活、便利的遠程實時操作控制。

(2) 現場場景遠程呈現技術。現場場景遠程呈現技術是指將綜采工作面內的整體狀態以畫面形式在遠程實時操作臺實時呈現的技術,用于操作人員遠程實時觀察工作面內采煤機滾筒、液壓支架、刮板輸送機的狀態,當發現工作面設備偏離原有軌跡或工作面情況有變化時,操作人員通過遠程操作臺對工作面設備進行單獨操作,例如當液壓支架的動作不到位或者采煤機滾筒遇到頂板變化時進行人工遠程干預調整。該技術主要包括現場場景的智能捕捉和感知、智能追蹤和接力、實時性智能處理和畫面拼接呈現技術[15],最終結果和要求是操作人員在遠程操作集控中心可實時連續地監視采煤機前后滾筒的狀態和全工作面的狀況。

(3) 人工調度控制技術。人工調度控制技術相對于智能調度控制技術,同樣是 “按需生產”模式,由人工依據需求量控制采煤機的采煤速度、推進速度,使綜采設備滿足生產的實際要求。煤炭需求量是最主要的輸入參數,煤層厚度、工作面傾角、瓦斯、水文、主運輸膠帶系統的運輸能力等參數是輔助參數,通過這些參數計算出采煤機的采煤速度和推進速度,整個過程的計算和推斷由人工完成,并由人工實施遠程控制以完成智能采煤,該技術已獲得成功應用。

3.2 應用情況

黃陵一號煤礦1001工作面應用綜采智能控制系統(SAM系統)實現了智能化采煤。該工作面煤層厚度為1.1~2.75 m,平均采高為2.22 m,工作面長度為235 m,工作面走向長度為2 280 m。控制系統配套使用液壓支架電液控制系統(SAC型)和采煤機控制系統。通過應用該套智能系統,實現了“無人操作、1人巡視”可視化遠程干預型智能化采煤,實現了“工作面運輸巷監控中心2人可視化遠程干預控制,工作面內1人巡視”常態化連續運行,月產量達17.03萬t,年生產能力達200萬t以上,生產效率提高了25%,生產作業人員由11人遞減至3人,年節約人工成本700多萬元,安全生產水平獲得較大提升[16]。

4 結語

針對綜采現實條件和技術發展態勢對智能開采技術模式進行了研究,提出了煤炭智能開采的智能自適應開采技術模式和工作面自動化+可視化遠程干預半智能開采技術模式,并對這2種開采模式的關鍵技術進行了分析研究。研究結果表明,2種技術模式皆能實現智能開采并滿足實際應用需求,未來2種技術模式將逐步實現融合統一,交叉并行、相互融合,向一體化方向發展。

2種技術模式的應用雖然有效滿足了現階段煤炭智能開采發展的需求,取得了成功應用,但部分核心技術仍然需進一步攻關和繼續完善,以滿足各種地質條件下智能開采的需求。

(1) 基于煤巖界面自動識別的智能調高技術。我國煤炭市場對煤炭質量和資源回收率的高要求迫使采煤機嚴格按照煤層的賦存曲線割煤,因此,智能調高技術需進一步攻克,其核心在于煤巖界面的自動識別。

(2) 惡劣環境下高清晰視頻呈現技術。針對工作面自動化+可視化遠程干預半智能開采技術模式,現場場景遠程呈現技術受制于現場環境,當工作面出現大量粉塵時,工作面能見度降低,技術應用受到較大限制,因此,需進一步研究融合應用熱成像、圖像識別與視覺增強等多種技術,以解決工作面惡劣環境下的視頻監控難題。

(3) 智能調度控制技術。智能調度控制技術是煤礦智能化開采技術的重要特征,是采煤工作面實現智能開采的綜合決策技術,目前受煤礦整體智能化控制技術水平較低的限制,發展較為緩慢,因此,需進一步攻關,以解決工作面智能化與礦井層面控制和需求的智能銜接難題。

[1] 王虹.綜采工作面智能化關鍵技術研究現狀與發展方向[J].煤炭科學技術,2014,42(1):60-64.

[2] 王金華,黃樂亭,李首濱.綜采工作面智能化技術與裝備的發展[J].煤炭學報,2014,39(8):1418-1423.

[3] 黃曾華.綜采工作面自動化控制技術的應用現狀與發展趨勢[J].工礦自動化,2013,39(10):17-20.

[4] 孫繼平.煤礦信息化與自動化發展趨勢[J].工礦自動化,2015,41(4):1-5.

[5] 王國法.綜采自動化智能化無人化成套技術與裝備發展方向[J].煤炭科學技術,2014,42(9):30-34.

[6] 付國軍.自動化綜采工作面概念探討[J].工礦自動化,2014,40(6):26-30.

[7] 張良,李首濱,黃曾華.煤礦綜采工作面無人化開采的內涵與實現[J].煤炭科學技術,2014,42(9):26-29.

[8] 牛劍峰.綜采工作面直線度控制系統研究[J].工礦自動化,2015,41(5):5-8.

[9] 黃韶杰,劉建功.基于高斯混合聚類的煤巖識別技術研究[J].煤炭學報,2015,40(2):576-582.

[10] 孫繼平,陳浜.基于小波域非對稱廣義高斯模型的煤巖識別算法[J].煤炭學報,2015,40(2):568-575.

[11] 劉俊利,趙豪杰,李長有.基于采煤機滾筒截割振動特性的煤巖識別方法[J].煤炭科學技術,2013,41(10):93-95.

[12] 江靜,朱元忠.基于Mean shift算法的煤巖分界識別[J].工礦自動化,2015,41(4):74-77.

[13] 田成金,魏文艷,朱小林.基于SAC型液壓支架電液控制系統的跟機自動化技術研究[J].煤礦開采,2012,17(2):46-50.

[14] 田成金.薄煤層自動化工作面關鍵技術現狀與展望[J].煤炭科學技術,2011,39(8):83- 86.

[15] 牛劍鋒.無人工作面智能本安型攝像儀研究[J].煤炭科學技術,2015,43(1):77-80.

[16] 袁建平.黃陵一號煤礦薄煤層綜采工作面智能化控制系統的研究[J].山東煤炭科技,2014(11):198-200.

Research of intelligentized coal mining mode and key technologies

TIAN Chengjin

(Beijing Tiandi-Marco Electro-Hydraulic Control System Co., Ltd., Beijing 100013, China)

In view of ambiguous status of concept, mode and key technologies of intelligentized coal mining, the paper briefly described concept and difference of unmanned technologies, intelligentized technologies and digitization technologies. In combination with the development course and technological means revolution of coal mining technologies, it put forward two kinds of technology mode of intelligentized coal mining ,namely one is the intelligent self-adaptive mining technology mode, the other one is technology mode of working face automation + visual remote intervention half mode intelligent drilling. It also respectively analyzed and researched key technologies of the two kinds of coal mining technology mode. The research results show that the two kinds of technology mode can realize intelligentized mining and meet the demands of practical application, its development trend is crossing and paralleling development in the future, so as to realize intelligent control on coal mining face.

working face automation; coal mining; intelligentized mining; self-adaptive mining; remote intervention; straightness control; self-adaptive adjustment

1671-251X(2016)11-0028-05

10.13272/j.issn.1671-251x.2016.11.007

2016-07-07;

2016-08-22;責任編輯:張強。

國家高技術研究發展計劃(863計劃)資助項目(2013AA06A410);國家能源裝備技術專項資助項目(20151780)。

田成金(1979-),山東費縣人,副研究員,碩士,現主要從事綜采工作面智能化控制技術和裝備方面的研發工作,E-mail:tcj@tdmarco.com。

TD82

A

時間:2016-10-28 16:24

http://www.cnki.net/kcms/detail/32.1627.TP.20161028.1624.007.html