基于單片機的油井封隔器管柱載荷測試儀

劉 偉 姚國斌 周志全 陳世池 王佳琪

(1.東北石油大學電氣信息工程學院,黑龍江 大慶 163318;2.北京工業大學機械工程與應用電子技術學院,北京 100022)

基于單片機的油井封隔器管柱載荷測試儀

劉 偉1,2姚國斌1周志全1陳世池1王佳琪1

(1.東北石油大學電氣信息工程學院,黑龍江 大慶 163318;2.北京工業大學機械工程與應用電子技術學院,北京 100022)

為證明油井封隔器管柱力學理論的正確性并測試油井管柱封隔器的軸向載荷、徑向載荷及扭矩等參數,設計了基于應變檢測技術的存儲式油井封隔器管柱載荷測試儀。介紹了系統中各模塊的基本原理和整體工作流程。測試儀由井下數據采集系統和地面上位機軟件兩大部分組成。機械測試短接測井后起出,通過地面數據回放分析系統即可得到油井管柱封隔器承受載荷的數據。完成方案設計后,在實驗室加工了測試樣機并進行了室內測試,系統整體達到了預期指標,驗證了方案的可行性。

油井封隔器管柱載荷測試儀 應變檢測技術 載荷數據檢測

在大慶油田,隨著多年大規模的分層開采后,油井井下工況更加復雜,采油難度越來越大,精細化分層的矛盾越來越顯著,而且產層的含水率逐漸增大,致使開采過程中井下的工作環境進一步惡化,封隔器失封問題越來越多,因此了解井下封隔器管柱的承載工作狀況是很有必要的。1962年美國魯賓斯基發表了著名的“封隔器管柱螺旋彎曲”理論[1],奠定了管柱力學研究的理論基礎,之后國內外很多石油工程技術人員在封隔器管柱力學理論研究和仿真計算上做出了貢獻。但在工程上,井下封隔器管柱承載數據實測幾乎處于技術空白,塔里木油田分公司的張明友和西安石油大學的竇益華[2]做了很多工作,但開發的測試器存在精度低、井下工作時間短等問題,系統還有待完善。

筆者從工程實際需求出發,在前人研究的基礎上,提出了一種測試油井封隔器管柱載荷的測試方案,致力于為測井工程技術人員了解井下封隔器管柱的工作狀況提供第一手的實測數據,為管柱實際受力狀況分析提供可靠依據,在開展洗井短路規律和防短路工藝研究,進一步提高多級細分測調效率方法研究,完善投撈、驗封等工藝上具有指導意義。

1 系統總體設計

1.1 方案原理

封隔器是用來控制產(注)液,防止層間流體和壓力的相互干擾,從而保護套管的井下工具[3]。為了測試封隔器的工作性能,將井下機械測試短接(此方案的關鍵部件)隨封隔器管柱一起下井,在坐封與解封過程中,封隔器管柱受力后會發生形變[4]。為了測試其工作性能,在機械測試短接應變筒的軸向、環向、45°角方向粘貼應變片,組成全橋電路,封隔器管柱的形變大小通過應變片全橋電路轉換為差分電壓信號,電壓信號再經過放大、濾波和A/D轉換的信號調理電路,經總控制單片機(MCU)存儲在數據存儲子系統內,信號傳遞框圖如圖1所示。可見,封隔器管柱承受載荷大小的信號在通過載荷采集子系統、信號調理和數據存儲子系統后,即可將測試得到的載荷數據存儲下來。測試短接起出后,將存儲在SD卡中的數據通過地面PC端數據回放系統實現數據的讀取、解析、視圖多樣化與輸出打印,將測試數據直觀地呈現給工程技術人員。

圖1 信號傳遞框圖

1.2技術指標

方案總體分為兩部分,分別是井下部分和地面數據回放解析上位機軟件子系統。其中井下部分包括載荷采集子系統、信號調理和數據存儲子系統。載荷測試短接的主要技術參數如下:

載荷測試區間 ±300kN

測量相對誤差 ±2%F·S

工作溫度 -20~85℃

工作耐壓 不小于40MPa

持續工作時間 不小于90d

1.3系統總體框架

筆者設計了基于電橋應變片結構的測試短接,來檢測油井坐封、解封過程中封隔器管柱承受應變力的大小,系統整體框圖如圖2所示。機械短接可以單獨使用,用于檢測油井管柱不同部位的承重狀態,電路系統由高性能可充電電池供電,采用STC12系列8位高性能單片機作為核心處理器,并用高精度的AD轉換芯片,匹配基于STC單片機讀寫的大容量SD卡儲存模塊,通過存儲讀取方式實現歷史數據分析。將檢測的數據通過上位機軟件解釋繪制成曲線顯示于PC端。

圖2 系統整體框圖

2 系統設計

2.1載荷測試短接

電阻式應變片或應變薄膜是利用應變式變換原理制成的,用來測量物體受力或力矩時產生應變量大小的傳感元件,將應力形變轉換為電阻變化,通過電橋進一步轉換為電壓或者電流的變化,其結構簡單、經濟實用,在應力檢測工程上被廣泛使用[5]。

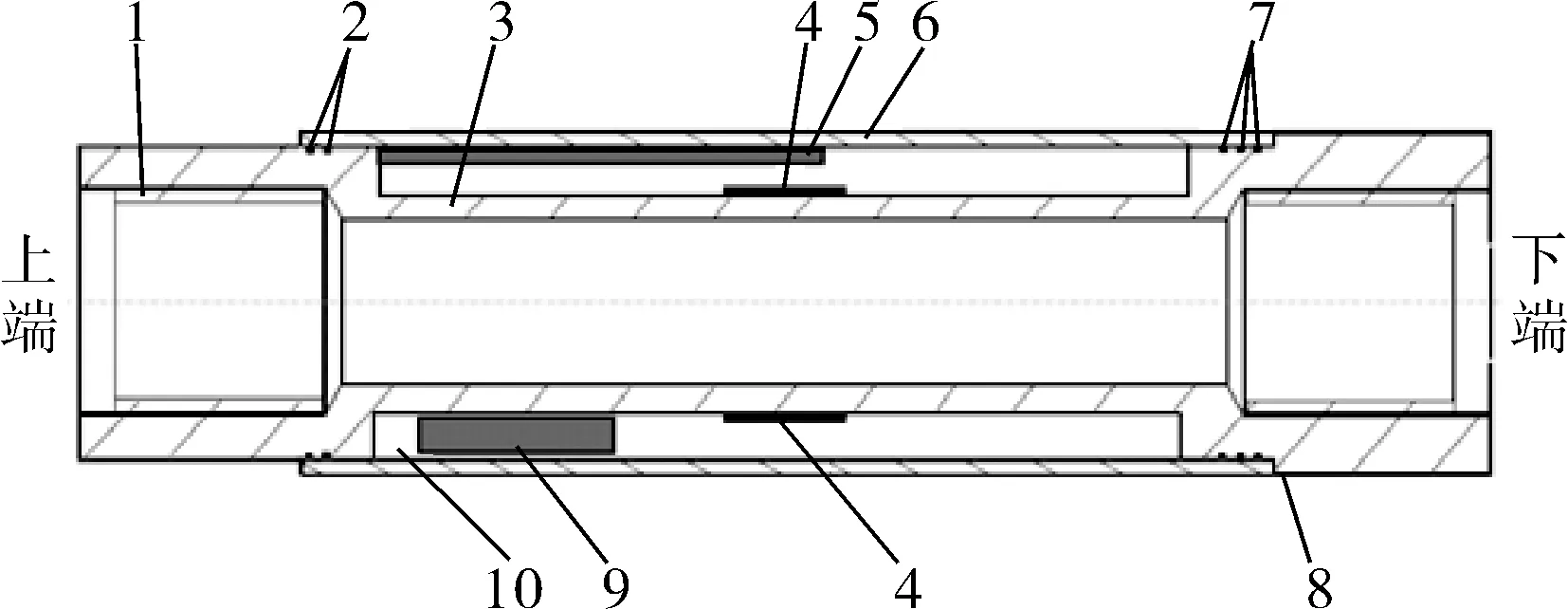

筆者在設計測試短接時設計了外筒和承重應變筒(內筒),在內筒上布設應變片來采集應力信號,整體短接設計如圖3所示。應變筒呈空心管狀,用于保證油水通道暢通,保證測試時不影響生產。在應變筒兩端設有內螺紋,應變筒的中段外徑縮徑變細,在其中段外側粘貼多組應變片(圖3中的應變片4)。在應變筒的外面套入保護套筒,在應變筒和保護套筒間形成環空電路系統倉室,在電路系統倉室內安裝有電路系統和電池。應變筒兩端外徑不等徑,上端與下端相差保護套筒的一個壁厚,安上保護套筒后,環形臺與保護套筒外環面處在同一環形面上。在保護套筒兩端與應變筒之間分別設有雙層“O形”密封橡膠圈和三層“O形”密封橡膠圈。“O形”密封橡膠圈安裝于應變筒外對應的環形槽中,用于阻擋油水進入電路系統倉室。

圖3 載荷測試短接結構1——螺紋接頭; 2,7——O形密封圈;3——應變筒(內筒); 4、8——應變片;5——電路系統; 6——保護套筒(外筒);9——電池; 10——電路系統倉室

在現場應用時,測試短接與油井封隔器管柱相接一起下井,在短接處管柱的應力情況與內筒的應力情況是相同的,此處的變化信號經放大、濾波后送入微處理器存儲下來,等井下工作完成后,測試儀同管柱一同出井,通過數據回放解析上位機軟件即可得到測試數據。

2.2信號調理電路

在本方案設計中,筆者在對油井封隔器管柱載荷信號采集過程中使用了電阻應變片全橋電路結構,由此輸出的差分微弱小信號中混雜有較大的共模信號[6],為此,必須選用一款具有高共模抑制比的儀表放大器來對此小信號進行放大處理,筆者選用了亞德諾公司最新推出的一款具有三運放拓撲結構的高性能儀表放大器AD8422對橋路輸出信號進行前置放大。它是一款高精度、低功耗、低噪聲、高增益、高共模抑制比(CMRR)和低漂移特點的軌到軌儀表放大器,可以通過一個電阻很方便地將增益設置為1~1 000,處理信號過程中具有超低的失真性能[7]。

筆者設計的信號調理電路如圖4所示。差分信號由應變片電橋結構輸出后,送入AD8422,它只需要簡單的外圍配置元件即可搭建出所需要的前置放大電路,之后再送入第2級放大濾波電路,經電壓跟隨器輸出后進行A/D轉換,最后送入控制器MCU操作存儲于大容量存儲芯片中。

圖4 信號調理電路

圖4所示的調理電路中還使用了高精度運算放大器OP07,其溫漂小、噪聲低、精度高,在使用的3個OP07中U2是一個電壓跟隨電路,通過調節電位器給AD8422提供合適的參考電壓。

圖4中的U3配合使用合適的電阻與電容得到第2級有源放大濾波電路,對前置放大級輸出信號進行級聯濾波放大。惠斯通電橋電路輸出的差分信號比較微弱(毫伏級),為提高增益,應當采用多個放大器級聯。但采用多級結構會使誤差累加,引入不必要的噪聲,會使整個系統更加不穩定。為此,一般使用兩級級聯方式。兩級放大電路的總噪聲主要取決于第1級放大電路(也即前置放大級)[8]。筆者方案設計中使用的AD8422具有超低的失真性能處理信號的特性,是理想的選擇。

圖4中的U4也是一個電壓跟隨電路,與U2不同的是,它在電路中起到緩沖與隔離作用,前一級放大器的輸出阻抗通常比較大,而后面A/D轉換部分的輸入阻抗比較小,信號在傳輸過程中損耗比較大。為此,筆者設計了此電壓跟隨電路進行緩沖,減少了信號的衰減。U4輸出的信號送A/D轉換進行處理。

2.3數據存儲模塊

在工程測試中經常會用到數據采集存儲技術,將測得的寶貴數據存儲下來便于技術人員后來的分析處理。筆者曾經設計的智能電控存儲式分層測壓儀在數據存儲模塊中使用了AT24CXX系列的存儲芯片[9],存儲容量小,不便于海量數據的采集。

本技術方案中,筆者設計了基于STC12系列單片機和USB接口芯片CH376組成的海量數據存儲系統。CH376內置了USB通信協議的基本固件和SD卡通信接口固件,并且內置了FAT16/FAT32文件系統的管理固件,支持8位并口、SPI接口和異步串口3種通信接口,通過編程,對SD卡使用傳輸速率更快的多塊寫操作[10],優化了程序結構。此方案操作簡單可靠,存儲數據的能力強大,當在SD卡中創建文件、讀寫數據時只要簡單發送命令和數據即可。

2.4電源管理模塊

便攜式儀器一般使用獨立的電池組供電,故在設計電路系統時要考慮使用低功耗元器件,盡可能使系統在有限的電量下長時間工作[11]。筆者在本方案中用A123磷酸鐵鋰動力電池給系統供電。在實驗室對A123磷酸鐵鋰電池做放電測試時發現,隨著電池電量的衰減,電池輸出電壓減小。A123磷酸鐵鋰電池的額定電壓為3.6V,在電池輸出電壓衰減至2.5V以下時,主控制單片機就不能正常工作。為此,選擇“直流-直流”電源變換器MAX856,電路如圖5所示。

圖5 基于MAX856的系統電源模塊

MAX856電源變換芯片的特性是:簡單的外圍電路,較小的靜態電流,較小的尺寸便于在電路板上安裝,較小的輸入電壓(最低0.8V的輸入電壓仍然能保證3.3V電壓的穩定輸出),而且轉換效率也比較高(在100mA的負載下能達到85%的高效率[12])。經測試,在使用了高精度“直流-直流”升壓型電源變換器MAX856后,保證了系統的工作電壓不會隨著電池輸出電壓的衰減而過早失效,延長了電池的使用壽命。而且,相對于采用MAX883和MAX884分別作為系統的5V和3.3V電源[13]電路設計,MAX856可以通過第二管腳高低電平的選擇來切換,精簡了電路系統。

采用基于MAX856的電源模塊后,仍有可能出現電池工作時間過長后深度放電致使電池電量不足的情況,不僅影響系統的測試精度,還有可能損壞充電電池。為此,設計了電源電壓檢測保護電路(圖5),在電源的正負極之間分別串聯600kΩ的R1和100kΩ的R2大電阻,分壓后將R2的分壓值接入單片機的P2.5管腳,編程進行模數轉換處理后將數值存儲于存儲器中,當判斷到電源電壓低于設定電壓值時,總控制單片機進入休眠模式,防止電池組過度放電。

2.5系統軟件

用Keil平臺開發基于C語言的軟件主程序,結合系統硬件電路,實現對數據采集和存儲整體過程的控制,其中數據采集存儲主程序流程如圖6所示。在下井作業之前預先上電,系統開始初始化之后有180min延時,此段時間是為測試短接下井操作過程預留的時間。當延時計時結束后,自行啟動溫度、載荷信號采集存儲,并對電壓信號進行檢測,當檢測到的電壓信號低于預設定值時,系統自動進入休眠模式,停止工作,避免電池組過度放電。

圖6 數據采集存儲主程序流程

用C#語言編寫地面上位機軟件,實現對存儲于SD卡中的各測量獨立單元數據的讀取、解釋與分析,包括對讀取數據的預處理和原理性分析、歧義點去除、數值計算和視圖樣化、曲線圖打印輸出等功能模塊程序。

3 實驗室測試結果

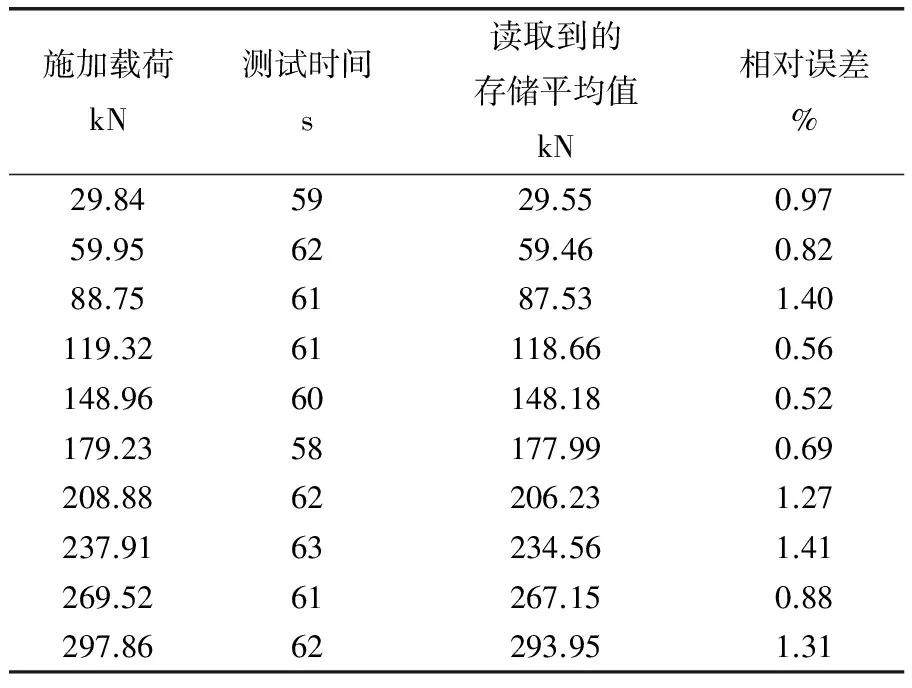

儀表的標定是在設計、制造和使用過程中的一個重要環節,必須進行標定試驗才能保證量值傳遞的準確性。筆者在實驗室對測試樣機的電橋電路進行初步測試后進行一次儀表標定。之后與整體電路系統聯合調試,進行了二次儀表標定,確保樣機能正常工作。測試樣機軸向抗拉壓載荷測試結果見表1、2。

表1 軸向拉伸載荷測試結果

表2 軸向加壓載荷測試結果

由測試結果可以看出,測試誤差在2%范圍內,取得了良好的效果,驗證了本技術方案的合理性和可行性。

4 結束語

研究設計了基于USB接口芯片CH376和STC12系列高性能單片機的大容量存儲式油井管柱封隔器載荷測試技術方案,并在實驗室條件下制作了樣機原型,進行了抗拉壓載荷測試,結果表明測試誤差均小于2%,達到了預期的技術指標。預期在現場應用時,將實測結果與理論計算結果進行比較,可以驗證、完善理論研究成果和計算公式,對開展洗井短路規律和防短路工藝研究,進一步提高多級細分測調效率方法研究,完善投撈、驗封等工藝具有指導作用。另外,有助于提高采收率,降低生產成本并延長管柱的工作壽命。同時,使工程技術人員可以了解封隔器管柱在井下的工作狀態,為工程安全生產保駕護航。

[1] 潘莉.高溫高壓高產深井測試管柱及封隔器工況實時監測系統研制[D].西安:西安石油大學,2007.

[2] 張明友,竇益華.試油井下管柱載荷測試器原理設計[J].內蒙古石油化工,2007,(8):339~340.

[3] 潘衛國.層系調整上返封堵工藝技術研究[D].大慶:東北石油大學,2007.

[4] 劉巨寶,黨黎明,付茂青,等.封隔器膠筒軸向壓縮大變形與雙重接觸力學分析[J].石油機械,2014,42(7):49~54.

[5] 樊尚春.傳感器技術及應用[M].北京:北京航空航天大學出版社,2010.

[6] 邱江虹.小型化關節力矩傳感器的研究[D].北京:北京郵電大學,2015.

[7] 胡澤,葛亮,李俊蘭,等.鉆井工程參數測試的小信號放大電路設計[J].微計算機信息,2011,27(4):88~90.

[8] 崔國麗,車喜龍.基于STC12C5A60S2與AD620的小信號采集系統[J].電子設計工程,2012,20(11):112~114.

[9] 劉偉,徐德奎,姜春雷.智能電控存儲式油井分層測壓儀研制[J].化工自動化及儀表,2011,38(5):540~542.

[10] 周躍,沈捷,花魁.基于SD卡的數據存儲系統設計[J].化工自動化及儀表,2012,39(1):95~98.

[11] 劉偉,康文利,孫延國.基于智能電控存儲式井下測壓儀的低功耗優化研究[J].化工自動化及儀表,2012,39(11):1455~1459.

[12] 劉正山,鄧長明,郭占杰.個人劑量儀兩種電源電路設計的比較[J].核電子學與探測技術,2002,22(2):173~174.

[13] 王金晨,馬思樂,紀成,等.基于MSP430的高精度微功耗可存取數字壓力表設計[J].化工自動化及儀表,2012,39(5):619~622.

(Continued on Page 1207)

PipeStringLoadTesterofOilWellPackerBasedonSCM

LIU Wei1,2, YAO Guo-bin1, ZHOU Zhi-quan1, CHEN Shi-chi1, WANG Jia-qi1

(1.CollegeofElectricalEngineeringandInformation,NortheastPetroleumUniversity,Daqing163318,China;2.CollegeofMechanicalEngineering&AppliedElectronicsTechnology,BeijingUniversityofTechnology,Beijing100022,China)

For purpose of proving the pipe string mechanics’ correctness of the oil well packer and testing the packer’s axial load, radial load and moment of torque, the strain-testing technique-based memory-type load tester was designed for the oil-well tubing packer; and each module’s principle and working process in the

TH89

A

1000-3932(2016)11-1133-06

2016-07-27(修改稿)