樹脂金剛石砂輪內圓磨削硬質合金工件的試驗研究

熊華軍,李克華,葉騰飛,劉權威,丁玉龍,趙延軍

(鄭州磨料磨具磨削研究所有限公司,河南 鄭州 450013)

?

樹脂金剛石砂輪內圓磨削硬質合金工件的試驗研究

熊華軍,李克華,葉騰飛,劉權威,丁玉龍,趙延軍

(鄭州磨料磨具磨削研究所有限公司,河南 鄭州 450013)

采用樹脂結合劑金剛石砂輪,針對圓筒形硬質合金工件進行內圓磨削試驗,研究不同修整工具和修整工藝對砂輪磨削性能的影響,同時對硬質合金磨削用砂輪類型和磨削參數進行了優選。試驗結果表明:SiC砂輪及45#鋼修整的樹脂金剛石砂輪磨削效率和耐用度較高;2#鋒利型砂輪在砂輪線速度17500r/min、工件轉速280r/min、軸向進給速率1000mm/min和徑向進刀量0.015mm的工藝條件下,試驗砂輪的加工效率較高,加工工件的尺寸精度高且工件表面質量好。

樹脂結合劑;金剛石砂輪;修整;內圓磨削;加工效率

1 引言

硬質合金材料具有高硬度、高強度和高耐磨損性等優異的機械性能,被廣泛應用于切削刀具、礦山工具、模具及耐磨零件等領域。其中,礦用硬質合金被譽為礦山開發、石油鉆采和地質勘探工業的“牙齒”,受到廣泛的關注,其需求量日益增加,市場前景十分廣闊[1]。

隨著礦山和石油開采機械制造技術的不斷進步,對硬質合金的磨削加工技術提出了更高的要求,較多學者亦開展了相關磨削工藝技術的研究。程敏等[2]通過研究硬質合金材料的磨削去除機理,發現在塑性變形控制的磨削過程中,硬質合金的磨削力、比磨削能等主要受磨削參數的影響。周曉玉等[3]通過超細晶粒硬質合金的磨削實驗研究結果表明,加工參數和材料特性是影響磨削力和工件表面質量的重要因素。修世超等[4]研究砂輪特性參數對磨削性能的影響規律,認為在實際加工中,只有合理準確地選擇這些參數才能獲得良好的磨削效果。丁玉龍等[5]研究了鍍鎳金剛石砂輪在硬質合金精密磨削中的性能,發現鍍鎳金剛石砂輪優于裸料金剛石砂輪。

硬質合金磨削加工用砂輪在上機使用前需整形、修銳。目前已有滾壓修整法、金剛石滾輪修整法、電解修整法、電火花修整法、激光修整法和超聲波修整法等先進修整技術[6-8],但因成本高、技術難度大等原因尚未廣泛應用于實際生產中。因此,結合上述的加工參數與修整技術,本文采用樹脂結合劑金剛石砂輪,針對礦山用硬質合金軸套耐磨零件,開展修整工藝對砂輪磨削效果的影響的試驗研究,同時對硬質合金的砂輪類型及磨削參數進行了優選,以期為開發硬質合金高效內圓磨削工藝技術[9]提供基礎數據參考。

2 試驗

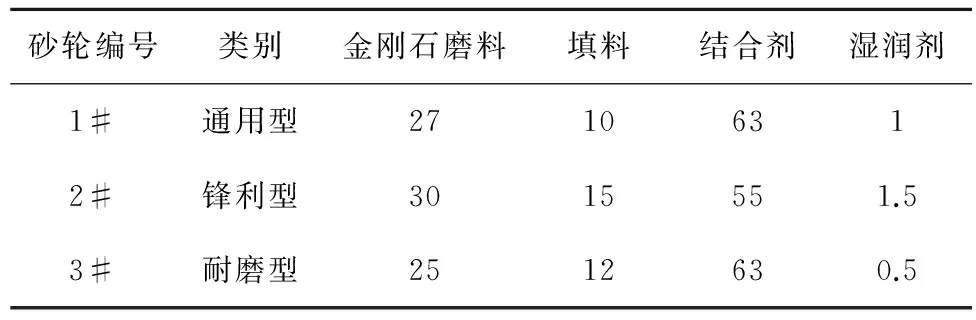

本文采用的試驗條件及方法如下:磨削試驗磨床為型號JAG IG15的數控內圓磨床。采用樹脂結合劑金剛石砂輪,規格為6A1 25×20×8 ×5 D80/100 C100。工件為YG12材質的硬質合金軸套零件,尺寸為Φ50×40×Φ30。試驗中采用的修整工具包括WA砂輪、45#鋼和SiC砂輪三種,修整砂輪外徑Φ125 mm,修整方式為在線修整,磨削液為水基冷卻液。砂輪配方見表1,分通用型、鋒利型和耐磨型三種。具體工藝參數見表2,磨削試驗示意圖見圖1。數據為測試5個試驗數據的平均值。試驗通過改變修整工具、試驗砂輪和加工工藝等參數來獲取試驗結果。

表1 試驗砂輪配方 (%,體積百分比)

表2 磨削試驗工藝參數

圖1 磨削試驗示意圖Fig.1 Schematic diagram of grinding experiment

試驗步驟:先裝配試驗砂輪、工件和修整工具,開啟冷卻水,修整砂輪,完畢后關閉冷卻液,安裝工件,保證安裝后工件的外圓跳動小于0.005mm。開始對刀,然后設定磨削工藝程序,開啟冷卻液,按設定工藝進行磨削試驗,設定的磨削工藝程序主要包括加工余量、進刀量、砂輪與工件轉速及進給速率等。程序執行完畢后關閉冷卻液,停止砂輪與工件旋轉,檢測工件的尺寸和表面質量,最后記錄并分析試驗結果。

3 結果分析與討論

3.1 修整工具及工藝對砂輪磨削性能的影響

固定試驗砂輪(1#)及砂輪轉速(8000r/min)參數,選用硬度K級的120#WA砂輪、120#GC砂輪和45#鋼輪等三種不同修整工具,試驗不同的修整工具轉速對砂輪修整時間的影響,然后測試修整后砂輪磨削工件的耐用度,數據對比見圖2。

從圖2可以看出三種修整工具中45#鋼輪修整用時最短,圖2(a)顯示WA砂輪的修整時間較長,45#鋼輪和SiC砂輪兩種工具修整砂輪的用時較短,45#鋼輪修整效率最高。分析45#鋼輪效率高的原因為在修整過程中鐵和金剛石發生親和作用,造成金剛石顆粒磨損和脫落較快。隨著修整砂輪轉速逐步增大修整時間逐步減少,表明修整砂輪轉速高時,對樹脂金剛石砂輪整形的作用增強,單位時間金剛石砂輪的消耗量大。圖2(b)顯示,SiC砂輪修整后砂輪磨削硬質合金工件的耐用度最高,而WA砂輪修整的砂輪耐用度最低,相同修整速率情況下,二者耐用度相差46.3%,差距較明顯。分析原因是SiC砂輪中磨料較WA砂輪的硬度高,對金剛石顆粒的修銳能力強,雖然對金剛石砂輪的整形能力較45#鋼輪略差,而SiC砂輪修銳后的金剛石砂輪磨料露刃高度較適中,可以使金剛石砂輪保持較長的鋒利磨削時間。

圖2 修整工具及工藝對砂輪磨削性能的影響Fig.2 Influence of different dressing tools and dressing process on grinding performance of the grinding wheel

3.2 砂輪類型的選擇

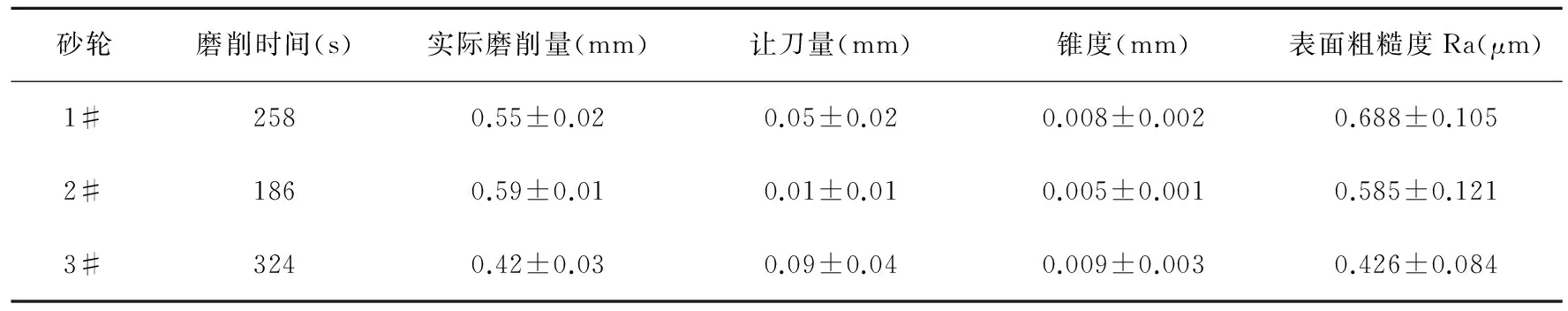

采用SiC砂輪作為修整工具和常用的硬質合金工件內圓磨削工藝,磨削余量0.6mm,砂輪轉速11800r/min,工件轉速280r/min,徑向進刀量0.02mm,軸向進給速率600mm/min,開展磨削試驗,對比1#、2#和3#砂輪的試驗數據,其中磨削時間為磨削單次余量的平均加工時間,讓刀量為設定的單次磨削余量與實際磨削量的差值,具體數據見表3。

表3 試驗砂輪的各項數據

從表3可以看出,三種試驗砂輪均能滿足該類工件的加工要求,在同種加工工藝條件下,加工效率從高到低的順序為2#>1#>3#,1#通用型和2#鋒利型砂輪的磨削時間短,磨削工件時砂輪讓刀量小,3#耐磨型砂輪加工的工件表面粗糙度最好,但其讓刀量偏大。

3.3 磨削工藝參數的優選

針對2#鋒利型砂輪進一步開展磨削試驗,工件的轉速固定為280r/min,砂輪轉速為11800r/min,軸向進給速率為600mm/min。測試改變徑向進刀量、砂輪轉速和軸向進給速率對砂輪磨削效率的影響,得出徑向進刀量和軸向進刀量對磨削時間和工件錐度的影響曲線,分別見圖3(a)和圖3(b)。

圖3 進刀量對磨削時工件間和工件錐度的影響曲線Fig.3 The influence curve of amount of feed on grinding time and conicity of workpiece

從圖3中可以看出,不同的磨削工藝參數對砂輪磨削效率和工件尺寸精度均有重要影響。從圖3(a)可以看出:隨著砂輪的徑向進刀量逐步增大,磨削同等余量工件所需的磨削時間逐步減少。當進刀量為0.03mm時,磨削時間為148s,較0.01mm的進刀量縮短了45s,效率提高了23.3%。但隨著軸向進刀量的增加,工件的錐度尺寸精度也逐漸變差,進刀量大于0.02mm后開始出現工件錐度尺寸精度超標,進刀量為0.03mm時工件的錐度尺寸已達0.015mm,工件的錐度尺寸精度不滿足要求。因此優選后的軸向進刀量為0.015mm,此條件下砂輪的磨削時間較短且工件錐度尺寸精度較高。

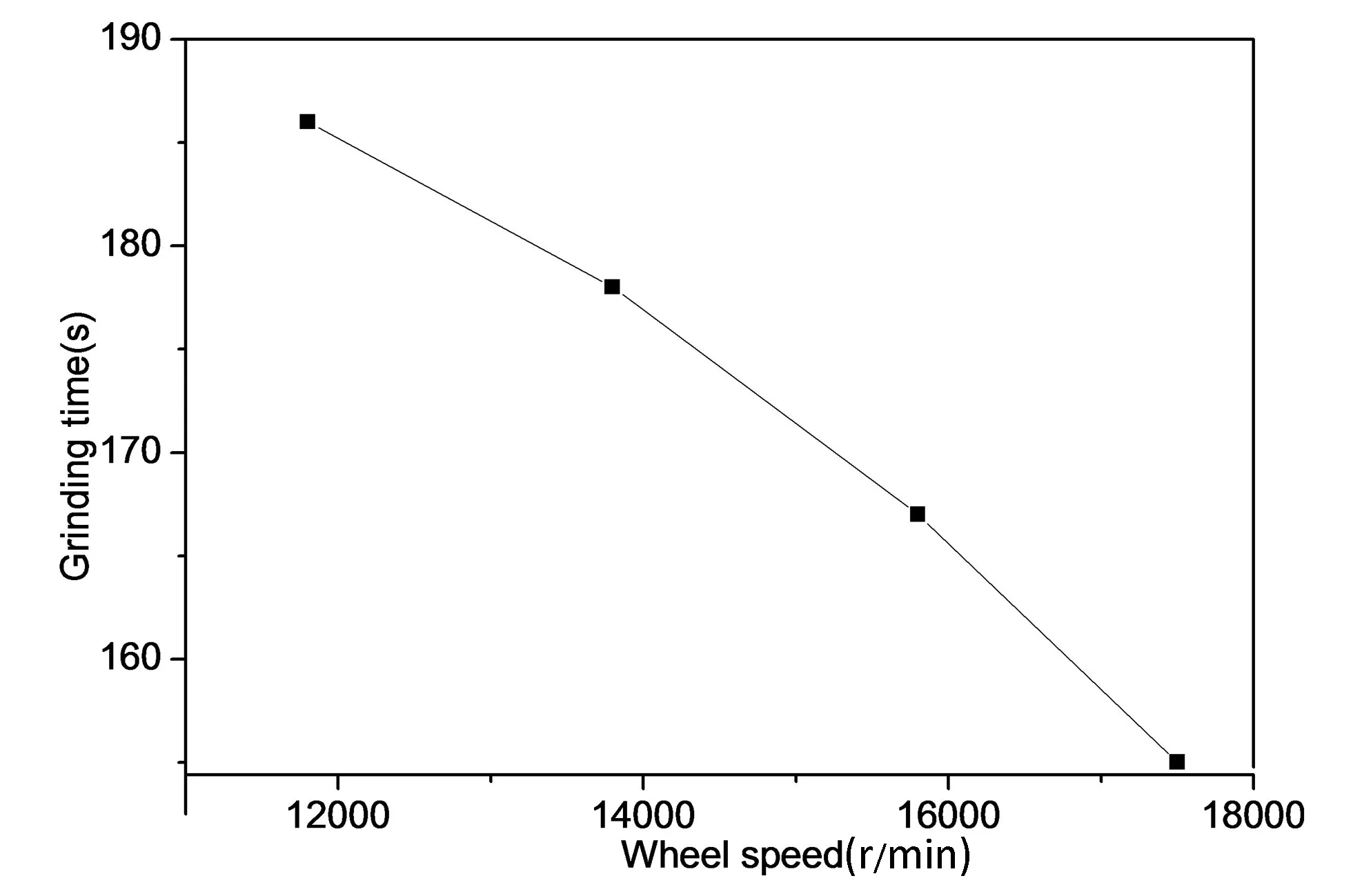

從圖3(b)可以看出,隨著砂輪軸向進給速率由600mm/min逐漸增大,磨削時間依次減少,由186s減至142s,加工效率可提高約23.7%,但工件的錐度尺寸精度逐漸下降,當進給速率達到1200mm/min時,工件的錐度升至0.013mm,已超出工藝規定要求。分析原因,隨著砂輪進給速率的增大,砂輪的磨削阻力逐漸變大,實際進刀量小于設計進刀量,磨削時砂輪表現出讓刀現象,導致磨削時工件的尺寸精度變差。在砂輪軸向進給速率為600mm/min、徑向進刀量0.015mm條件下,隨著砂輪轉速逐步增大,砂輪的磨削時間依次減少,砂輪轉速為17500r/min較11800r/min時的磨削時間縮短31s,效率提高16.7%。

在軸向進給速率為600mm/min、徑向進刀量0.015mm條件下,增加砂輪的轉速,試驗磨削工件所需的磨削時間,不同砂輪轉速對砂輪磨削時間的影響曲線見圖4。

圖4 砂輪轉速對磨削時間的影響Fig.4 The influence of grinding wheel speed on the grinding time

從圖4可以看出,隨著砂輪軸向進給速率逐漸增大,磨削時間依次減少,由186s減至142s,加工效率可提高約23.7%,但工件的錐度尺寸精度逐漸下降。當進給速率達到1200mm/min時,工件的錐度升至0.013mm,已超出工藝規定的錐度精度要求。隨著砂輪進給速率的增大,砂輪的磨削阻力逐漸變大,砂輪對工件的實際磨除量已小于設計進刀量,磨削時砂輪表現出讓刀現象,導致工件尺寸精度降低,影響整體的加工效率。

綜上試驗數據,得出該工件較佳的磨削工藝參數為:砂輪轉速17500r/min,工件轉速280r/min,軸向進給速率1000mm/min、徑向進刀量0.015mm。此工藝條件下,砂輪的加工效率高,工件的尺寸精度和表面質量較好。

4 結論

(1) 修整工具的類別和修整工藝參數對樹脂金剛石砂輪內圓磨削硬質合金工件的性能有重要影響,WA砂輪修整后砂輪的磨削效率和耐用度較低,SiC砂輪和45#鋼修整的砂輪磨削效果和耐用度較高。

(2) 磨削工藝參數選擇對砂輪的磨削效率有重要影響,在試驗砂輪轉速為17500r/min,工件轉速為280r/min,軸向進給速率為1000mm/min和徑向進刀量0.015mm的工藝條件下,試驗砂輪磨削硬質合金工件的效率較高,工件的尺寸精度和表面質量好。

(3) 鋒利型配方設計的2#樹脂金剛石砂輪對筒形硬質合金工件的磨削效率較高,加工工件的尺寸精度高且表面質量好。

[1] 遲靜,李惠琪,王淑峰,等.礦用WC硬質合金的研究進展與趨勢[J].礦山機械.2010(8):23-27.

[2] 程敏.硬質合金材料PA30和YG8超高速磨削工藝研究[D].湖南大學.2011.

[3] 周曉玉.超細晶粒硬質合金磨削實驗研究[D].湖南大學.2013.

[4] 修世超,蔡光起,李長河.砂輪特性參數對磨削性能的影響規律及其研究進展[J].工具技術.2004,38(7):3-5.

[5] 丁玉龍,朱建輝,熊華軍,等.鍍鎳金剛石在硬質合金精密磨削中的性能[J]. 金剛石與磨料磨具工程.2016,38(211):43-49.

[6] SLAM M M,KUMAR A S,BALAKUMAR S, et al. Characterization of ELLD grinding process machining silicon wafers[J].Materials Processing Technology,2007,77(6):1-10.

[7] 鄒大程,仇中軍.樹脂結合劑金剛石砂輪精密修整技術研究[D].天津大學.2014.

[8] 崔仲鳴,赫青山,馮創舉,等.超硬磨料磨具修整技術研究[J].金剛石與磨料磨具工程.2016,38(211):43-49.

[9] 蔡光起, 趙恒華,高興軍. 高速高效磨削加工及其關鍵技術[J].制造技術與機床,2004,11:42-45.

Experimental Study of the Internal Grinding of Cemented Carbide Workpiece by Resin Bond Diamond Grinding Wheel

XIONG Hua-jun, LI Ke-hua, YE Teng-fei, LIU Quan-wei, DING Yu-long, ZHAO Yan-jun

(ZhengzhouResearchInstituteforAbrasives&GrindingCo.,Ltd.,Zhengzhou,Henan,China450013)

Resin bond diamond grinding wheel has been used for the internal grinding experiment of cylindrical cemented carbide workpiece to study the influence of different dressing tools and dressing process on grinding performance of the grinding wheel and to select the optimized type and grinding parameters of the grinding wheel for cemented carbide grinding. Result shows that the resin bond diamond grinding wheels dressed by SiC grinding wheel and 45 # steel has higher grinding efficiency and durability; for 2# sharp grinding wheel, under conditions of 17500 r/min linear velocity, 280r/min workpiece rotating speed, 1000mm/min axial feed rate and0.015mm radial amount of feed, the testing grinding wheel has higher grinding efficiency and the machined workpiece has high dimensional precision and good surface quality.

resin bond; diamond wheels; dressing; internal grinding; processing efficiency

2016-06-10

“高檔數控機床與基礎制造裝備”科技重大專項資助項目(2010ZX04012-072)

熊華軍,男,碩士,工程師,從事超硬磨具的磨削加工與應用研究。E-mail:xionghj001@126.com;李克華,男,博士,教授級高級工程師,從事高性能超硬材料制品的研發工作。E-mail:653072632@qq.com

熊華軍,李克華,葉騰飛,等.樹脂金剛石砂輪內圓磨削硬質合金工件的試驗研究[J].超硬材料工程,2016,28(5):1-5.

TQ164

A

1673-1433(2016)05-0001-05