基于虛擬樣機的液壓齒輪泵設計

沙鑫美,潘 銘

(三江學院,南京 210012)

基于虛擬樣機的液壓齒輪泵設計

沙鑫美,潘銘

(三江學院,南京 210012)

齒輪泵因其結構簡單、性能良好、價格低,成為目前應用最為廣泛的液壓泵之一。傳統的齒輪泵開發設計需要經過圖紙設計、樣機制造、性能測試等繁雜過程,存在研發周期長、成本高等問題,本文在研究了齒輪泵快速設計的基礎上提出了一種基于虛擬樣機技術的齒輪泵設計方法。

液壓齒輪泵;虛擬樣機;結構設計

1 引言

齒輪泵是利用密封在殼體里的一對相互嚙合的齒輪而工作的液壓泵,由于其結構簡單、體積小、重量輕、自吸性好、工作可靠、成本低等優點,因而得到了廣泛的應用。隨著市場競爭的日益激烈,齒輪泵設計效率和設計質量對產品的上市時間和質量的影響越來越大,而虛擬樣機技術是一種基于產品的計算機仿真模型的數字化設計方法,它可以將不同的開發模型結合起來,從外觀、功能等方面模擬真實產品,因此一種高效的基于虛擬樣機技術的齒輪泵快速設計方法應運而生。本文利用三維設計軟件UGNX對液壓齒輪泵的開發過程進行了系統性探索,建立了齒輪泵的虛擬樣機模型,并在此基礎上對齒輪泵進行運動仿真。

2 虛擬樣機模型的建立

2.1 齒輪的設計

齒輪參數選定需滿足相應的原則:在流量一定的情況下,其體積要小;在工作情況一定的時候,齒輪的各個關鍵部位應該具有足夠的強度和剛度;盡量減小軸承所承受的負載。

齒數的選擇原則:當前可以選擇的齒輪泵的齒數一般為6-20。對于低壓泵,要求流量均勻,因此低壓齒輪泵的齒數多取13-20。對于高壓泵,因液體壓力較大,齒根部位需要足夠大的強度。同時為了減少軸承的受力,齒頂圓直徑不能過大,因此高壓泵齒輪通常較大模數,齒數較少,一般齒數取6-14。

齒寬的選擇原則:齒輪的齒寬和泵的流量成正比,為了增加流量可以相應的增加齒寬,但是齒寬和齒輪與泵體及蓋板間的摩擦損失及容積損失的總和并不是成比例的增加,所以,齒寬較大時液壓泵的總效率較高。但對于高壓齒輪泵,齒寬不宜太大,否則會使齒輪軸和軸承載荷太大從而導致軸及軸承的設計困難。通常高壓齒輪b=(3-6)m,低壓齒輪泵b=(6-10)m。泵的工作壓力越高,上述系數應取得越小。

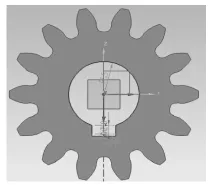

本設計初步選取的齒輪泵齒輪為直齒圓柱齒輪,齒數z=14,模數m=2.5,齒寬b=18,如圖1所示。由于齒輪需與主動軸鍵聯接,則齒輪中心開軸孔并銑鍵槽,具體鍵槽尺寸可參照相關機械設計手冊,如圖2所示。

圖1 齒輪的建模

圖2 鍵槽的設計

2.2 傳動軸的設計

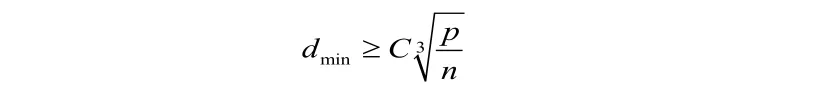

根據公式計算傳動軸的最小軸徑:

式中,P=4.15kW,n=2000r/min,其中C=97~112,取C=100。

故最小軸徑為12.75mm,考慮鍵槽的影響,取dmin=15mm。

綜合考慮軸各軸段安裝軸承或齒輪的需求,軸的結構如圖3所示。

圖3 主動軸

軸段1:此軸段用于安裝滾動軸承,選擇深溝球軸承(6203)。軸段L1=18mm,d1=17mm;

軸段2:此軸段用于安裝齒輪,取L2略長于齒輪齒寬,L2=20mm,d2為齒輪軸孔直徑,d2=25mm;

軸段3:此軸段用于安裝滾動軸承及過渡至電機輸入段,選擇深溝球軸承(6203)。軸段L3=60mm,d3=17mm;

軸段4:此軸段為電機動力輸入段,考慮到聯軸器的長度,設計L4=70mm,d4=15mm。

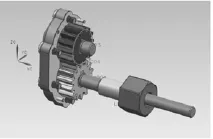

主動軸三維模型如圖4所示。

圖4 主動軸

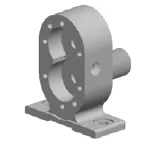

2.3 泵體的設計

泵體的主要起支撐齒輪的作用,將兩個齒輪裝在泵體內,齒輪兩側有泵蓋,泵體、泵蓋和齒輪的各個齒間槽組成了許多密封工作腔。泵體和泵蓋結構如圖5、圖6所示。

圖5 泵體

2.4 齒輪泵的虛擬裝配

點擊主菜單中的“裝配”按鈕,選擇“組件”,然后點擊“添加組件”選項,選取裝配零件“齒輪”及“主動軸”,點擊主菜單中的“裝配”按鈕,選擇“組件位置”,然后點擊“裝配約束”選項,“類型”選擇“接觸對齊”,“方位”選擇“首選接觸”,單擊齒輪上軸孔內表面與相應的軸外表面完成約束,單擊齒輪上鍵槽側面與與相應的主動軸的鍵槽側面完成約束;然后“方位”選擇“對齊”,單擊齒輪前端面與軸端完成約束。

同樣的方法可完成齒輪泵的虛擬裝配,裝配過程如圖7-10所示。

圖7 齒輪的裝配

圖8 泵體的裝配

圖9 泵蓋的裝配

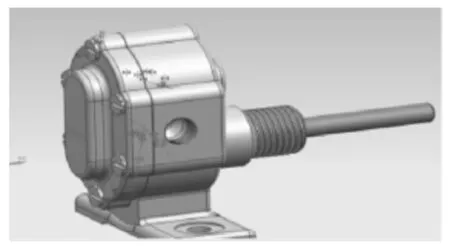

圖10 齒輪泵虛擬樣機

3 運動學仿真

虛擬樣機的裝配是以裝配約束為基礎保持各零件的相對約束關系而實現的靜態裝配。在真實的運動中任意零件之間是否存在因運動導致的干涉則需要利用UGNX運動仿真模塊Motion對齒輪泵的虛擬樣機模型進行運動仿真。通過運動仿真能看出齒輪泵設計是否達到所需效果。

運動仿真功能的實現步驟為:

(1)構建運動模型,并設置零件的連桿特性(2)設置運動副及運動驅動;(3)設置運動參數,并提交運動仿真模型數據;(4)輸出運動分析結果并進行機構運動特性的分析。

解算方案及仿真結果如圖11-12所示。

圖11 解算方案

圖12 齒輪泵虛擬樣機模擬仿真

4 結束語

本文利用UGNX的Modeling模塊建立了齒輪泵的虛擬樣機模型,并利用UGNX的Modeling模塊對其進行了運動仿真,代替物理樣機的制作與實驗,縮短了開發周期、降低成本、提交效率的同時也降低了人力資源的投入。

[1]楊成.內嚙合齒輪泵主要結構件的優化設計[D]. 濟南大學, 2011

[2]汪小芳. 基于UG的齒輪油泵參數化設計與運動仿真[J]. 常州工程職業技術學院高職研究,2013,42(5):114-115

[3]殷國富.機械 CAD/CAM技術基礎[M].武漢:華中科技大學出版社,2010

10.16640/j.cnki.37-1222/t.2016.21.005