齒輪鋼緩進給深磨的工藝可行性分析

欒曉圣, 姜峰, 言蘭

(華僑大學 制造工程研究院, 福建 廈門 361021)

?

齒輪鋼緩進給深磨的工藝可行性分析

欒曉圣, 姜峰, 言蘭

(華僑大學 制造工程研究院, 福建 廈門 361021)

以齒輪鋼40CrNiMo為研究對象,保持金屬去除率一定,改變磨削深度和工件進給速度,測量磨削力,計算磨削力比和磨削比能.觀察磨削表面微觀組織變化,測量磨削表面粗糙度、表層亞表層微硬度變化、磨削表面殘余應力,探討深切緩進給磨削在齒輪鋼磨削過程中的工藝可行性.緩進給深磨對比試驗表明:在等金屬去除率條件下,緩進給深磨的磨削表面質量較好,加工效率高,利用緩進給深磨加工齒輪鋼進行去余量加工具有很高的可行性;由于緩進給深磨熱影響區較大,不適合于齒輪鋼精密成形加工,必須增加精磨工序.

齒輪鋼; 緩進給深磨; 磨削力; 磨削表面

齒輪鋼材料種類繁多,綜合力學性能要求高,通常采用磨削加工.然而,在齒輪鋼磨削加工過程中,磨削溫度高、砂輪磨損快、加工硬化趨勢強,往往導致磨削加工效率低、表面質量差,進而導致生產成本大幅度提高[1-3].緩進給深磨是一種磨削深度大、切削弧線長、進給速度低的高效磨削加工方式.它不僅能夠保持傳統磨削加工精度高的優勢,而且具備刀具切削加工效率高的特點,可針對不同材料調整工藝參數,實現良好的加工表面質量[4].同時,由于緩進給深磨磨削深度進一步增大,導致磨削力增大,磨削消耗的能量大部分轉化為熱能,使磨削區溫度升高,產生砂輪磨損加劇、工件表面容易發生燒傷、金相組織發生變化等不利影響[5-6].眾多學者在不同試驗條件下對不同材料的緩進給深磨進行了相關研究[7-15].基于此,本文測量磨削力,綜合評價磨削表面質量,進而判斷齒輪鋼緩進給深磨的工藝可行性.

1 磨削試驗設計

1.1 試驗條件

齒輪鋼40CrNiMo,熱處理后硬度為HRC52-57,其化學成分C,Si,Mn,Cr,Mo,Fe的質量分數分別為0.35%~0.45%,0.15%~0.40%,0.40%~0.70%,1.00%~1.50%,0.50%~0.80%,余量.齒輪鋼40CrNiMo的抗拉強度σa為2 000 MPa,屈服強度σb為1 800 MPa,斷面收縮率ψ為35%,彈性模量E為206 MPa,泊松比ν為0.25~0.30.平面磨削試樣尺寸為30 mm×15 mm×10 mm.其中,10 mm為砂輪寬度方向,30 mm為工件進給方向,15 mm為磨削深度方向.

磨削試驗采用BLOHM-Planomat HP408型高速精密平面成型磨床(德國Schleifring公司).機床的主軸功率為24.5 kW,主軸轉速為0~8 000 r·m-1(無級調速),最大砂輪(直徑×寬度×孔徑)為400 mm×80 mm×127 mm,磨削面積為800 mm×400 mm,工件進給速度的可調范圍為30~40 000 mm·min-1.

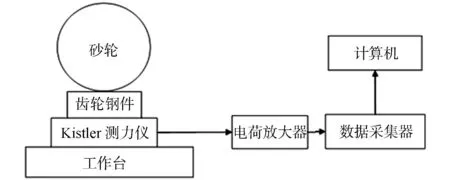

磨削試驗使用砂輪(江西省南昌精益磨料磨具有限公司)的最大線速度為35 m·s-1.每進行一組試驗前,需對砂輪進行修整.Kistler9257BA型三向動態壓電晶體測力儀(瑞士Kistler Instrumente AGWinterthur公司)由測力平臺、電荷放大器、數據采集卡、微型計算機等元件組成.

圖1 磨削力測量的原理圖Fig.1 Principle diagram of grinding force measurement

根據實際試驗參數,采樣頻率設置為10 000 Hz,測量的所有信號均經模數轉換后存儲入PC機,利用DEVE軟件采集、觀察和記錄.磨削力測量的原理圖,如圖1所示.

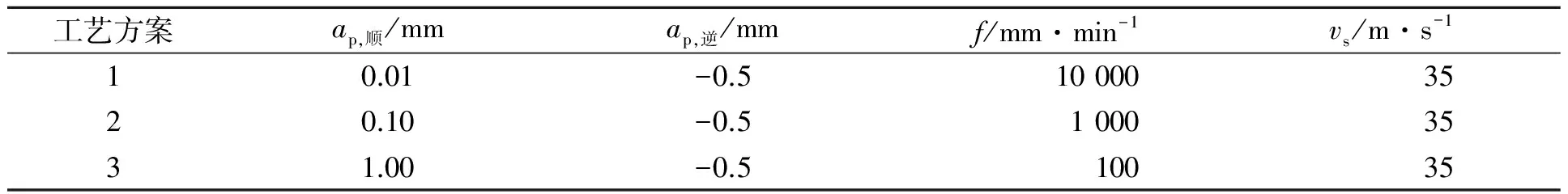

1.2 磨削工藝參數

緩進給深磨試驗工藝方案,如表1所示.表1中:ap為磨削進刀量;f為工作臺進給速度;vs為砂輪線速度.

表1 緩進給深磨工藝方案

2 結果與分析

2.1 緩進給深磨的磨削力、磨削力比和磨削比能

緩進給深磨對比試驗的磨削力(F),如圖2(a)所示.由圖2(a)可知:在等金屬去除率條件下,隨著磨削深度的增加,磨削力增大.緩進給深磨對比試驗的磨削力比(Fy/Fx)和磨削比能(U),如圖2(b),2(c)所示.由圖2(b),2(c)可知:在等金屬去除率條件下,隨著磨削深度的增加,磨削力比減小,而磨削比能有明顯的升高.因此,緩進給深磨的磨床需具有足夠的功率.然而,僅從磨削力、磨削力比和磨削比能方面難以證明緩進給深磨的工藝可行性,還需對磨削表面質量進行分析.

(a) 磨削力 (b) 磨削力比 (c) 磨削比能圖2 緩進給深磨對比實驗的磨削力、磨削力比和磨削比能變化Fig.2 Grinding force, grinding force ratio and specific grind energy of creep feed deep grinding experiments

2.2 表面粗糙度

采用白光干涉儀(德國ZYGO公司)進行粗糙度測量,分別測量不同磨削工藝條件下得到的已加工表面,取樣面積為3.09 mm×1.42 mm.其中,3.09 mm為工件進給方向,1.42 mm為砂輪寬度方向.物鏡10倍,測量模式為VSI,全解析度,平行于測量表面橫向分辨率為1.1 μm,垂直于測量表面方向分辨率為0.001 nm,拼接區域重合度為10%.

結果顯示:磨削深度為0.01 mm,工件進給速度為10 000 mm·min-1,得到的磨削表面粗糙度Ra最小為1.384 μm;磨削深度為0.10 mm,工件進給速度為1 000 mm·min-1,得到的磨削表面粗糙度Ra最大為1.842 μm;磨削深度為1 mm,工件進給速度為100 mm·min-1, 得到的磨削表面粗糙度Ra為1.492 μm,表明緩進給深磨的磨削表面粗糙度較好.觀察磨削表面的三維形貌可以發現:緩進給深磨得到的磨削表面一致性最好,波谷波峰間距最小.因此,緩進給深磨可達到已加工表面質量的要求.

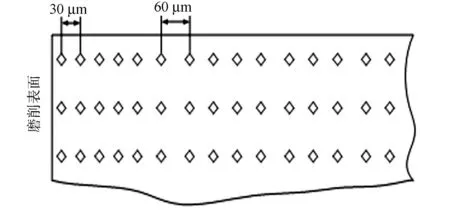

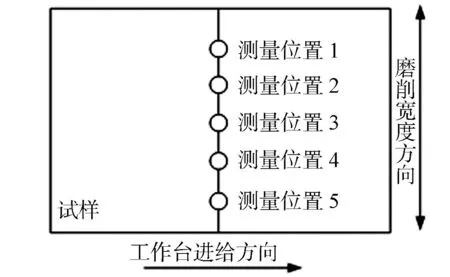

圖3 測點位置示意圖Fig.3 Schematic diagram of observation points

2.3 磨削表層/亞表層的維氏硬度變化

利用離磨削表面不同深度的維氏硬度量化磨削表面的變質情況,測點分布如圖3所示.圖3中:前5個點間隔30 μm,后10個點間隔60 μm;加載載荷為0.5 N;加載時間為15 s;測量3個位置取平均值.

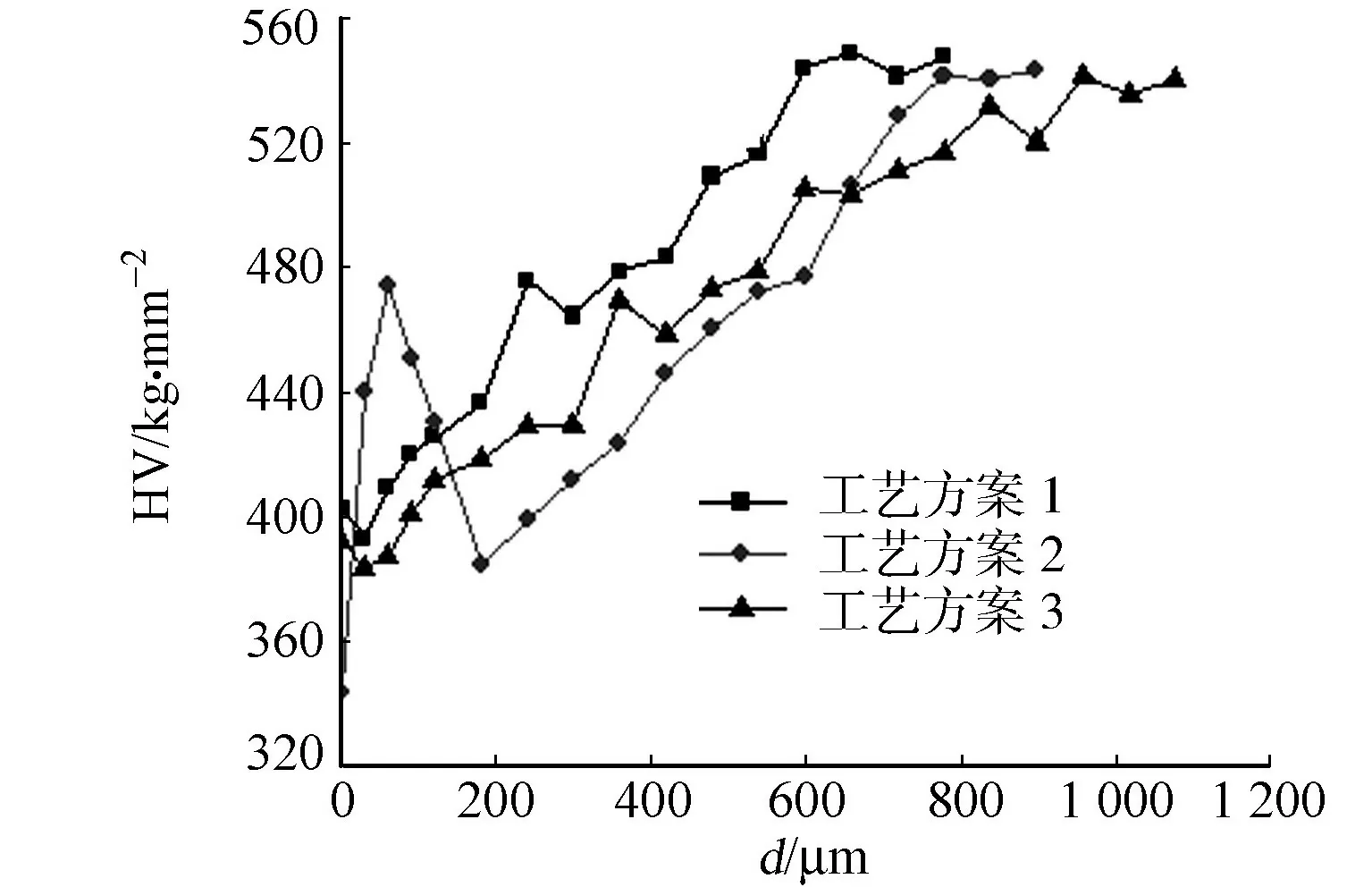

圖4 緩進給深磨比較試驗組的磨削亞表層硬度變化Fig.4 Sub-surface Vickers hardness of creep feed grinding comparative experimental

緩進給深磨比較試驗組的磨削亞表層硬度的變化,如圖4所示.圖4中:HV為維氏硬度;d為亞表面層深度.由圖4可知:緩進給深磨的熱影響區較大,磨削變質層約為1 mm;磨削變質層以軟化層為主,并沒有出現明顯的硬化層,說明磨削溫度的分布比較均勻,梯度較小.其他等金屬去除率的2組參數得到的磨削變質層較小,但磨削深度為100 μm,工件進給速度為1 000 mm·min-1的試驗組出現了明顯的硬化層.因此,只要磨削液系統有足夠的冷卻能力,緩進給深磨的磨削變質層可以得到很好地控制.如果將其應用到精密成形加工,因為變質層的存在,需要配合一道精磨工序.

圖5 殘余應力測量位置Fig.5 Residual stress measurement of ground surface

2.4 磨削殘余應力

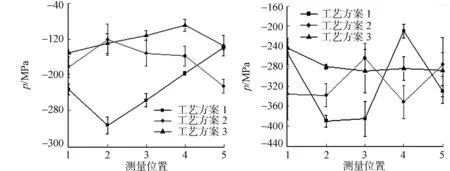

X射線衍射應力測試使用Cr靶,電壓為20 kV,電流為5 mA,衍射晶面為{211},彈性模量為210 GPa,泊松比為0.3,無應力衍射角為156.4°,ψ選用0°,±25°,±35°,±45°.測量2個方向的殘余應力,x方向測得工件進給方向的殘余應力,y方向測得磨削寬度方向的殘余應力.采用互相關法確定X射線衍射峰的位置,計算峰偏移和殘余應力.殘余應力的測量位置,如圖5所示.在磨削寬度方向上等距測量5個點的殘余應力.緩進給深磨對比試驗得到的工件進給方向和磨削寬度方向的殘余應力(p),如圖6所示.

(a) 工件進給方向 (b) 磨削寬度方向圖6 磨削深度對工件進給方向與磨削寬度方向的殘余應力影響 Fig.6 Influence of depth of grinding on residual stress in feed direction and grinding width direction

由圖6可知:在等金屬去除率情況下,緩進給深磨表面工件進給方向的殘余應力略大于其他2個磨削工藝參數條件下的殘余應力,而磨削寬度方向的殘余應力和其他2個磨削工藝參數條件下的殘余應力相差不大.此外,在緩進給深磨條件下,磨削表面殘余應力的一致性明顯優于其他2個磨削工藝參數條件下殘余應力的一致性.因此,從殘余應力控制角度而言,緩進給深磨有一定的可行性.

3 結束語

通過緩進給深磨對比試驗發現,在等金屬去除率條件下,緩進給深磨的磨削表面質量較好,加工效率高.因此,利用緩進給深磨加工齒輪鋼進行去余量加工具有很高的可行性.然而,緩進給深磨熱影響區較大,磨削后表面存在一定厚度的變質層,不適合于精密成形加工,必要時需配合一道精磨工序.

[1] KLOCKE E H F,KUCHIE A.The Machinability of various materials[M].Berlin:Springer,2009:73-111.

[2] LI Xinmin,OLOFSSON U.FZG gear efficiency and in-on-disc frictional study of sintered and wrought steel gear materials-springer[C]∥STLE Tribology Frontiers Conference.Chicago:[s.n.],2014:1573-1586.

[3] ZARUDI I,ZHANG L C.Mechanical property improvement of quenchable steel by grinding[J].Materials Science,2002,37(18):3935-3943.

[4] PARENTE M P L,NATAL J R M,AGUIAR V A,et al.Experimental and numerical study of the temperature field during creep feed grinding[J].The International Journal of Advanced Manufacturing Technology,2012,61(1/2/3/4):127-134.

[5] 蔡光起,趙恒華,高興軍.高速高效磨削加工及其關鍵技術[J].制造技術與機床,2004,28(2):42-45.

[6] WANG S B,KOU H S.Selections of working conditions for creep feed grinding.Part(I): Thermal partition ratios[J].The International Journal of Advanced Manufacturing Technology,2004,23(9/10):700-706.

[7] 畢雪峰,楊承三,景璐璐.深切緩進給磨削燒傷實驗研究[J].上海理工大學學報,2014,36(3):303-306.

[8] STEPHENSON D J,JIN T,CORBETT J.High efficiency deep grinding of a low alloy steel with plated CBN wheels[J].CIRP Annals,2002,51(1):241-244.

[9] SUNARTO,ICHIDA Y.Creep feed profile grinding of Ni-based superalloyswith ultrafine polycrystalline CBN abrasive grits[J].Precis Eng,2001,25(4):274-283.

[10] ASHOFTEH R,RASTKERDAR A,KOLAHDOUZ S.The effects of depth of cut and dressing conditions on the surface integrity in creep feed grinding of inconel 792-5A[J].Sustainable Manufacturing,2012,2(6):89-93.

[11] DING Weifeng,XU Jiuhua,CHEN Zhenzhen,et al.Grindability and surface integrity of cast nickel-based superalloy in creep feed grinding with brazed CBN abrasive wheels[J].Chinese Journal of Aeronautics,2010,23(4):501-510.

[12] WANG S,KOU H.Selections of working conditions for creep feed grinding.Part(Ⅱ): Workpiece temperature and critical grinding energy for burning[J].The International Journal of Advanced Manufacturing Technology,2006,28(1/2):38-44.

[13] WANG S,WU C.Selections of working conditions for creep feed grinding.Part(Ⅲ): Avoidance of the workpiece burning by using improved BP neural network[J].The International Journal of Advanced Manufacturing Technology,2006,28(1/2):31-37.

[14] 陳凱.CSS-42L合金鋼的磨削加工性研究[D].南京:南京航空航天大學,2013:29-47.

[15] 康仁科,任敬心,王西彬.難加工材料磨削技術[M].北京:電子工業出版社,2011:33-86.

(責任編輯: 錢筠 英文審校: 崔長彩)

Feasibility Analysis of Creep Feed Grinding Gear Steel

LUAN Xiaosheng, JIANG Feng, YAN Lan

(Institute of Manufacturing Engineering, Huaqiao University, Xiamen 361021, China)

In this paper creep feed grinding experiment of gear steel 40CrNiMo was conducted under variable grinding depths and feed speeds, and constant metal removal rates. Grinding force ratio and specific grinding energy have been calculated to analyze the machinability of gear steel during creep feed grinding process. Surface integrity, including surface roughness, micro-hardness and residual stress, has been investigated to study the feasibility of creep feed grinding gear steel. The results reveal that the grinding surface quality is acceptable with high material removal rate and working efficiency, so the creep feed grinding process is an excellent choice to remove the machining allowance rapidly. However, it is not suitable for the final precision machining of gear due to large residual stress from high temperature grinding.

gear steel; creep feed deep grinding; grindability; surface quality

10.11830/ISSN.1000-5013.201606002

2015-12-07

姜峰(1981-),男,副教授,博士,主要從事精密與超精密加工的研究.E-mail:jiangfeng@hqu.edu.cn.

國家自然科學基金資助項目(51405168, 51235004); 福建省高校杰出科研人才培育計劃(JA14013); 華僑大學中青年教師科研提升資助計劃項目(13J0521); 華僑大學研究生科研創新能力培育計劃資助項目(1511303015)

TG 5

A

1000-5013(2016)06-0667-04