熱處理對壓鑄AZ91D鎂合金的組織及腐蝕行為的影響

劉寶勝,柴躍生,張敏剛,房大慶,張克維,衛英慧

(1.太原科技大學 材料科學與工程學院,太原 030024;2.太原理工大學 材料科學與工程學院,太原 030024;3.山西工程技術學院,山西 陽泉 045000)

?

熱處理對壓鑄AZ91D鎂合金的組織及腐蝕行為的影響

劉寶勝1,柴躍生1,張敏剛1,房大慶1,張克維1,衛英慧2,3

(1.太原科技大學 材料科學與工程學院,太原 030024;2.太原理工大學 材料科學與工程學院,太原 030024;3.山西工程技術學院,山西 陽泉 045000)

采用金相顯微鏡、XRD、SEM、極化曲線以及鹽霧腐蝕實驗等方法對壓鑄、固溶(T4)及人工時效(T6) AZ91D鎂合金樣品的組織結構演變及腐蝕行為進行了研究。結果表明,薄壁壓鑄AZ91D鎂合金在415 ℃下保溫6 h后,β-Mg17Al12相完全溶解;200 ℃人工時效2 h后β相首先在晶界處析出,且隨著時效時間的延長,析出相逐漸增多;T4樣品由于β相的溶解導致其耐腐蝕性最好,僅在局部形成微小的腐蝕點,T6樣品由于微電池腐蝕效應導致其耐腐蝕性最差,而且隨時效時間延長,耐腐蝕性逐漸降低。

壓鑄AZ91D鎂合金;固溶處理;人工時效;顯微組織;耐腐蝕性能

隨著經濟社會的發展,很多金屬礦產資源逐漸減少,金屬產業結構由黑色金屬逐漸向有色金屬轉變,由于金屬鎂密度比較小,而且具有高的比強度、比剛度、阻尼,還有良好的電磁屏蔽性能和鑄造、切削加工性能等優點[1],從20世紀90年代鎂合金的研究及應用就一直受到廣泛關注,鎂合金越來越受到各個行業的重視。通過壓鑄成型的鎂合金(特別是AZ91D)作為3C產品上的零組件被規模化生產[2]。壓鑄鎂合金是由細小的α-Mg和均勻分布在α-Mg晶界上的β-Mg17Al12相組成,由于材料內部組織均勻細小,因此壓鑄鎂合金相對鑄態鎂合金具有更優的綜合力學性能。

然而,由于鎂合金的自腐蝕電位低,耐腐蝕性能極差[3]。因此,改善鎂合金的耐腐蝕性被廣泛研究,有的通過各種表面處理方法改善表面耐腐蝕性能[4-8],也有的通過合金化來提高基材本身的抗腐蝕性[9]。在AZ91D合金中,由于α-Mg的自腐蝕電位低,因此很容易發生腐蝕行為,另外,由于陽極α-Mg和陰極β-Mg17Al12相形成腐蝕電偶也加速了α-Mg的腐蝕[10-11]。但是研究認為,如果β-Mg17Al12相呈連續的網狀結構分布,可能會起到腐蝕屏障的作用[12]。因此,可以通過不同的熱處理來改善β-Mg17Al12相的分布、狀態及尺寸,進而引起材料的耐腐蝕性能的變化。

有文獻認為,熱處理可以提高鎂合金的耐腐蝕性能[13]。其實,熱處理并不總是可以增加β-Mg17Al12相的腐蝕屏障效應。固溶處理使β-Mg17Al12相溶解,消除了其屏障效應。而時效處理時析出的β相可以增大臨近α-Mg的微電池腐蝕。對于薄壁的壓鑄樣品固溶時效的工藝研究和處理后的組織結構及性能的研究相對較少,本實驗擬對壁厚約為0.8 mm的壓鑄AZ91D鎂合金進行固溶處理、不同時間的人工時效處理,研究處理后的組織和腐蝕性能變化。

1 實驗材料及方法

以AZ91D鎂合金鑄錠為原材料,其成分如表1所示(通過火花原子吸收光譜儀測試)。通過冷室壓鑄機制備成60 mm×50 mm×0.8 mm的樣品。壓鑄過程中,金屬模具的溫度為280±10 ℃,而熔融鎂合金液的溫度為650±20 ℃。壓鑄的主要步驟為:噴涂離型劑-模具閉合-注射熔融鎂合金-打開模具-頂開樣品-取下樣品。離型劑中的主要組成為動物油脂、植物油、二甲基硅油、石蠟、石油、合成油脂以及一些添加劑。為了避免樣品氧化,采用真空熱處理爐進行熱處理。將壓鑄態AZ91D試樣放到熱處理爐中加熱到415 ℃,保溫6 h進行固溶處理后。通過水淬冷卻至室溫。人工時效的溫度為200 ℃,3組樣品時效時間分別為2,4,6 h。

表1 AZ91D鎂合金鑄錠的化學成分(質量分數)

采用日本理學Rigaku D/MAX2400X射線衍射儀進行樣品的XRD物相分析。靶材為旋轉Cu靶,管電壓為50 kV,電流為100 mA。實驗在室溫下進行。掃描的角度范圍為30°~80°,選用的掃描步長為0.02°,掃描速率為5°/min,并對有衍射峰的角度范圍進行分段測量。

利用掃描電子顯微鏡(SEM)(JEOL model JSM-6390)對樣品的表面和截面形貌進行了觀察,樣品截面的制備方法和傳統的金相樣品制備方法一致,先將樣品垂直鑲嵌,再用砂紙打磨,打磨砂紙從粗到細,直到2 000#砂紙,然后進行拋光,拋光在拋光絨布上完成。

通過動電位極化曲線法研究了樣品的電化學腐蝕行為,采用Gamry reference 600型電化學工作站進行極化曲線測試,飽和甘汞電極為參比電極,鉑電極為輔助電極,研究電極是面積為10×10 mm2的各種熱處理試樣,其余的面積用環氧樹脂涂抹保護。腐蝕介質為3.5%的氯化鈉溶液,初始樣品在溶液中靜置3 min,待開路電位穩定后再進行測量,掃描速率為1.0 mV/s,實驗在室溫下完成。

根據標準ASTM (American Society for Testing and Materials) B 117—2009方法,對不同熱處理樣品進行中性鹽霧實驗,鹽霧實驗所使用的鹽水為5% NaCl溶液,溫度設定在35±2 ℃,鹽霧的噴霧速率約為0.015 mL/(cm2·h),實驗進行8 h。樣品被懸掛在實驗箱內,樣品的測試面與鹽霧通過霧室流動的主流方向的垂直面呈約20°的傾斜角度。

2 實驗結果及討論

2.1 組織結構

2.1.1 壓鑄及固溶處理AZ91D鎂合金組織結構

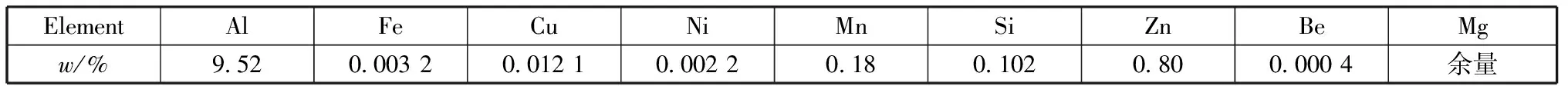

圖1 AZ91D鎂合金金相組織Fig.1 Optical microstructure of AZ91D Mg alloy

如圖1所示,是壓鑄樣品和固溶處理樣品的金相組織。由圖1(a)可以看出,壓鑄AZ91D鎂合金是由細小的α-Mg相和均勻分布在α-Mg晶界上的β-Mg17Al12相組成的,而且由于壓鑄冷速快,最終樣品中得到的是非平衡組織[14]。晶粒大小在5~10 μm之間。由圖1(b)可見,固溶處理6 h后,樣品的晶粒明顯長大,在較大晶粒的三叉晶界位置還有些沒有長大的小晶粒,平均晶粒尺寸約為90 μm。β相已經觀察不到,說明β已完全溶解,形成了單相過飽和α固溶體。一般地,415 ℃時AZ91D固溶處理的保溫時間都超過20 h,甚至更長的保溫時間才能固溶充分[13]。而本實驗β相全部溶解僅僅在6 h內完成,這可能是由以下幾點原因導致的。第一,本次實驗的樣品壁厚較小(小于1 mm),熱傳導距離較短,樣品很快受熱;第二,壓鑄樣品中β相相對較細小,而且呈彌散、均勻的分布;第三,壓鑄態樣品內部存在較大的應力。這3點都有利于固溶處理時第二相中的溶質Al原子的擴散溶解。所以,本實驗6 h固溶處理后β相完全固溶。

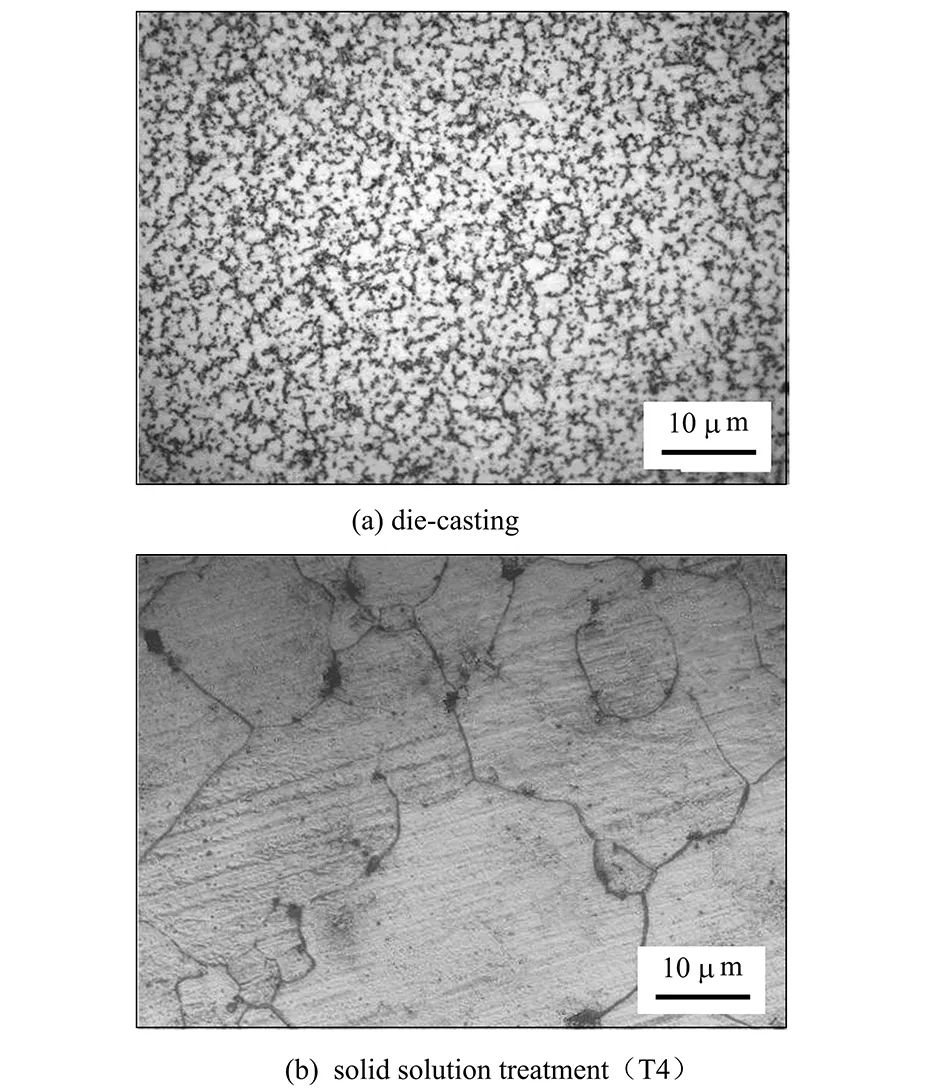

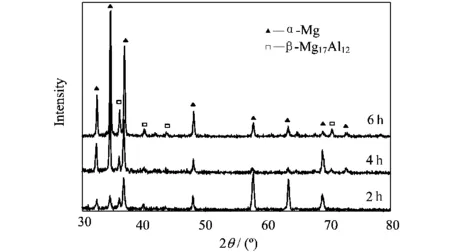

圖2所示是壓鑄樣品及固溶處理樣品的XRD物相分析。很明顯壓鑄樣品是由細小α-Mg相和β-Mg17Al12相組成。而經過固溶處理后,β相的衍射峰完全消失,這進一步說明6 h固溶處理后β-Mg17Al12相已完全固溶。可見XRD的分析結果和金相的結果完全一致。

圖2 壓鑄樣品和固溶處理后樣品的XRD譜圖Fig.2 XRD of both die-casting and solid solution specimen

另外,固溶處理后α-Mg相在(0002)晶面上衍射峰強度相對壓鑄樣品的有明顯增高,這是因為高溫下促進該晶面的規則生長。同時,固溶處理后的衍射峰相對壓鑄樣品的衍射峰出現較小的偏移,這是因為,固溶處理后所有的Al元素都溶解到Mg基體中,使α-Mg的晶格常數發生改變;其次,Al溶到α-Mg中也造成晶格畸變,產生內應力[15]。

2.1.2 人工時效處理后AZ91D鎂合金組織結構

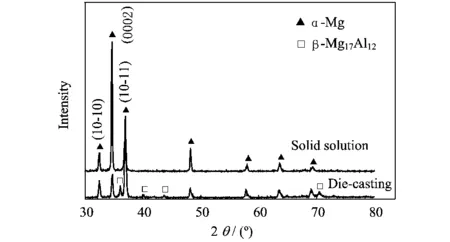

圖3是經過人工時效處理不同時間后樣品的SEM形貌圖。從圖3可以明顯看出時效處理2 h時,已經有白色的顆粒物從α-Mg的晶界上析出,而且有局部位置出現小面積的共析組織,如圖3(a)中箭頭所指的位置。如圖3(b)所示,隨著時效時間的延長,晶界上的析出物逐漸增多,使晶界加粗(圖3(b)中黑色箭頭所指),另外晶界上的顆粒析出物明顯長大。當時效時間為6 h時(圖3(c)所示),析出相更多,而且呈細條狀,共析組織所占面積進一步增大,約占整個面積的35%。

如圖4所示,為不同時效時間試樣的XRD 圖譜,可見時效2 h后,就出現β相衍射峰,說明時效2 h后就有β相析出,此時僅有兩個強度較低的衍射峰出現,說明此時β相含量較少;時效4 h和6 h后,β相衍射峰的強度逐漸加強,這表明隨時效時間的延長,β相析出量越來越多,該結果同時驗證了金相的結果。

2.2 腐蝕行為

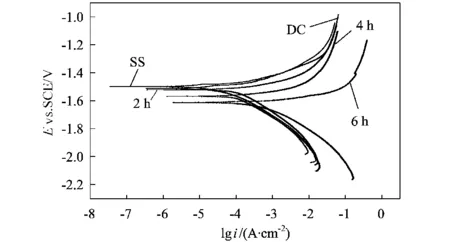

圖5為壓鑄、固溶及不同時效處理時間樣品的極化曲線。從圖中可以看出,不同試樣的陰極分支差別很小,陰極反應為析氫反應[13];固溶樣品的析氫率最小,而所有時效樣品的析氫率都比固溶和壓鑄樣品大;在時效樣品中,隨時效時間延長析氫率逐漸增大。表明析氫率和樣品中的β相含量有直接的關系。眾所周知,第二相可以作為陰極形成原電池加速材料腐蝕。固溶樣品中沒有第二相,因此表現出析氫率最低,而時效樣品隨時效時間延長,第二相增多,表現出析氫率逐漸增大。而壓鑄樣品雖然也含有較大比例的β相,但是β相呈連續的網狀結構,因此其析氫率僅比固溶樣品的略小。

圖3 時效處理不同時間后的SEM組織形貌Fig.3 SEM microstructure of aged treatment

圖4 時效處理不同時間后XRD圖譜Fig.4 XRD of samples after aged treatment

在陽極部分,5個樣品出現了較明顯的差別。固溶樣品相對其他樣品的腐蝕電流密度都小。腐蝕電流密度表現出:固溶樣品<壓鑄樣品<時效2 h<時效4 h<時效6 h。因此極化曲線結果表明,固溶樣品的耐腐蝕性能最好,而時效樣品的最差,并且隨時效時間延長耐腐蝕性逐漸降低,即壓鑄AZ91D鎂合金的耐腐蝕性能隨β相含量增大而降低。

2.3 腐蝕樣品SEM分析

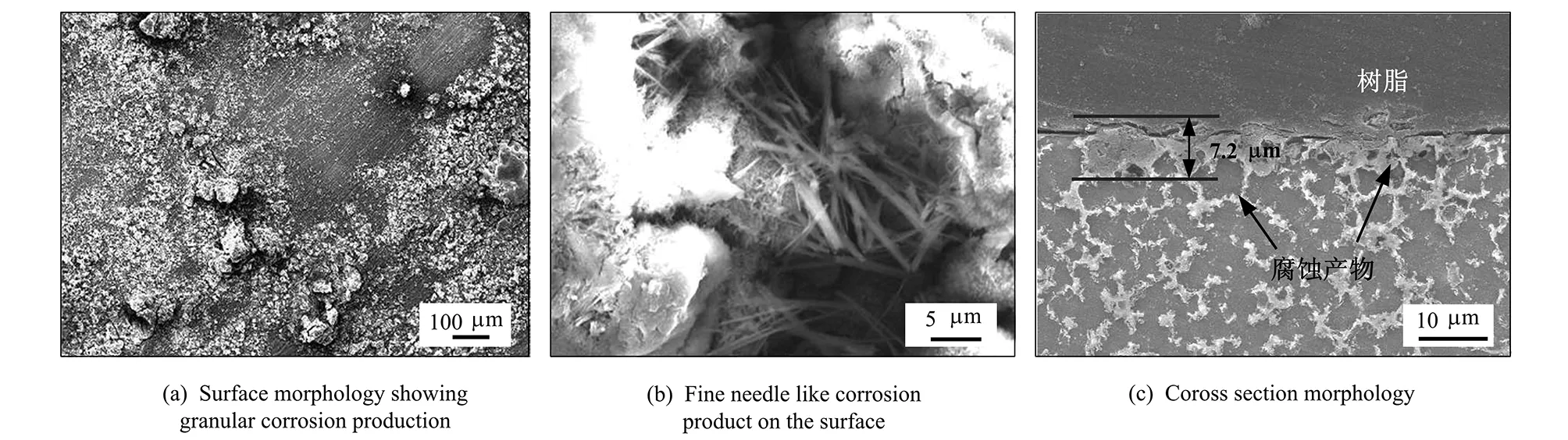

如圖6所示,是壓鑄AZ91D鎂合金樣品鹽霧腐蝕(sart spray corrosion,SSC)實驗后的腐蝕形貌。從圖6(a)的表面形貌可見,樣品為較均勻的腐蝕,腐蝕產物為較細小的碎片狀,在碎片的邊緣位置有非常細小的針狀腐蝕產物(如圖6(b)所示)。類似的針狀腐蝕產物在相似的實驗研究中也被發現[16]。從圖6(c)的截面形貌可以看出,腐蝕的深度很小,僅有表面很淺的一層被氧化腐蝕,較深的位置大約7 μm,沒有明顯的腐蝕產物凸起。

圖5 不同狀態樣品的極化曲線Fig.5 Polarization curves of die-casting,solid solution and three aged specimens

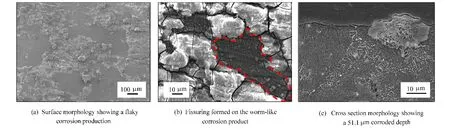

圖6 壓鑄AZ91D鎂合金經過8 h鹽霧實驗后的表面及截面SEM形貌Fig.6 SEM morphologies of die-casting AZ91D after SSC for 8 h

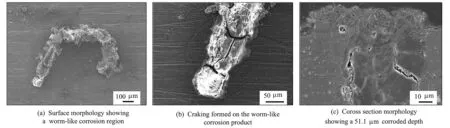

圖7為固溶處理樣品的表面出現的微小腐蝕點的形貌。從圖7(a)中可以看出腐蝕點呈“絲狀”,而且腐蝕產物高于基體表面,還存在明顯的裂紋(見圖7(b)),截面圖7(c)上觀察到腐蝕深度大于50 μm。SHI et al[17]在對Mg-RE二元合金的固溶處理樣品的腐蝕行為研究中發現,固溶處理樣品的腐蝕速率也非常高,他們把這一現象歸結為固溶處理中形成的含Fe雜質等第二相質點和基材形成微電池效應加深了電化學腐蝕的程度。另外,ZHOU et al[13,18]也把在相似的實驗過程中形成的較深的腐蝕點歸因于雜質存在導致的電化學腐蝕。本節實驗與他們的研究非常類似,因此有理由推測目前的實驗現象也與基材中形成的Fe雜質的第二相質點有關。

圖7 固溶處理(415 ℃×6 h)AZ91D鎂合金經8 h鹽霧實驗后的表面及截面SEM形貌Fig.7 SEM morphologies of solid solution AZ91D after SSC for 8 h

圖8為時效(200 ℃,6 h)樣品的鹽霧腐蝕后的SEM形貌。時效6 h的試樣表面腐蝕嚴重,樣品呈不均勻腐蝕,腐蝕產物呈鱗片狀(見圖8(a));在未腐蝕的位置呈現明顯的龜裂現象(見圖8(b)中紅色虛線內部島狀區域);從圖8(c)截面圖上觀察到腐蝕主要發生在有β相析出的位置,而腐蝕的深度不一致,有的位置相對較深,有的位置相對較淺。結合圖3可知,時效處理后β相并不是均勻析出,而是首先在晶界位置析出,隨后逐漸向兩邊擴展,這可能與基體組織的不均勻性有關。

圖8 時效(200 ℃×6 h)AZ91D鎂合金經過8 h鹽霧實驗后的表面及截面SEM形貌Fig. 8 SEM morphologies of AZ91D aged after SSC for 8 h

總而言之,壓鑄樣品表面呈現出均勻腐蝕特征,腐蝕深度不深,腐蝕主要橫向方向發展;固溶處理樣品腐蝕不明顯,僅出現絲狀的腐蝕點,腐蝕向縱深方向發展;而時效處理樣品呈現不均勻腐蝕,腐蝕的深度也不均勻。

3 結論

1) 壓鑄態AZ91D鎂合金組織中的第二相比較細小,呈網狀分布在晶界;經過415 ℃固溶處理6 h后第二相完全溶解到α-Mg基體中,而且晶粒明顯長大;樣品經過200 ℃的人工時效處理后,第二相首先在晶界處析出,隨著時效時間延長,析出相向兩邊擴展增多。

2) 溶處理樣品的耐腐蝕性最好,時效樣品的耐腐蝕性最差,且隨著時效時間延長,耐腐蝕性能逐漸降低。

3) 壓鑄樣品表面呈現出較淺的橫向均勻腐蝕特征,固溶處理樣品呈現出不明顯的絲狀腐蝕點,時效處理樣品呈現出深淺不一的不均勻腐蝕特征。

[1] LIU B S,WEI Y H,HOU L F.Formation mechanism of discoloration on die-cast AZ91D components surface after chemical conversion[J].Journal of Materials Engineering and Performance,2013,22(1):50-56.

[2] WEI Y H,YIN G S,HOU L F,et al.Formation mechanism of pits on the surface of thin-wall die-casting magnesium alloy components[J].Engineering Failure Analysis,2006,13(4):558-564.

[3] SONG G L.Recent progress in corrosion and protection of magnesium alloys[J].Advance Engineering Material,2005,7:563-586.

[4] ZHU L Q,LI W P,SHAN D D.Effects of low temperature thermal treatment on zinc and/or tin plated coatings of AZ91D magnesium alloy[J].Surface and Coating Technology,2006,201:2768-2775.

[5] AMBAT R,ZHOU W.Electroless nickel-plating on AZ91D magnesium alloy:effect of substrate microstructure and plating parameters[J].Surface and Coating Technology,2004,179:124-134.

[6] CAO F H,CAO J L,ZHANG Z,et al.Plasma electrolytic oxidation of AZ91D magnesium alloy with different additives and its corrosion behaviour[J].Materials Corrosion,2007,58:676-683.

[7] JUN Y,SUN G P,WANG H Y,et al.Laser (Nd: YAG) cladding of AZ91D magnesium alloys with Al+Si+Al2O3[J].Journal of Alloys and Compounds,2006,407:201-207.

[8] GUAN Y C,ZHOU W,ZHENG H Y.Effect of laser surface melting on corrosion behaviour of AZ91D Mg alloy in simulated-modified body fluid[J].Journal of Applied Electrochemical,2009,39:1457-1464.

[9] ZHANG X,ZHANG K,LI X G,et al.Corrosion and electrochemical behavior of as-cast Mg-5Y-7Gd-1Nd-0.5Zr Mg alloys in 5% NaCl aqueous solution[J].Progress of Nature Science:Materials International,2011,21:314-321.

[10] ZHAO M C,LIU M,SONG G L,et al.Influence of the b-phase morphology on the corrosion of the Mg alloy AZ91[J].Corrosion Science,2008,50:1939-1953.

[11] SONG G L,ATRENS A,DARGUSCH M.Influence of microstructure on the corrosion of die cast AZ91D[J].Corrosion Science,1999,41:249-273.

[12] AMBAT R,AUNG N N,ZHOU W.Evaluation of microstructural effects on corrosion behaviour of AZ91D magnesium alloy[J].Corrosion Science,2000,42:1433-1455.

[13] ZHOU W,SHEN T,AUNG N N.Effect of heat treatment on corrosion behaviour of magnesium alloy AZ91D in simulated body fluid[J].Corrosion Science,2010,52:1035-1041.

[14] 衛英慧,許并社.鎂合金的腐蝕與防護的理論實踐[M].北京:冶金工業出版社,2007.

[15] WEI Y H,LIU B S,HOU L F,et al. Characterization and properties of nanocrystalline surface layer in Mg alloy induced by surface mechanical attrition treatment[J].Journal of Alloys and Compounds,2008,452(2):336-342.

[16] YANG L J,WEI Y H,HOU L F,et al.Corrosion behaviour of die-cast AZ91D magnesium alloy in aqueous sulphate solutions[J].Corrosion Science,2010,52(2):345-351.

[17] SHI Z M,CAO F Y,SONG G L,et al.Corrosion behaviour in salt spray and in 3.5% NaCl solution saturated with Mg(OH)2of as-cast and solution heat-treated binary Mg-RE alloys: RE=Ce, La, Nd, Y, Gd[J].Corrosion Science,2013,76:98-118.

[18] ZHOU W Q,SHAN D Y,HAN E H,et al.Structure and formation mechanism of phosphate conversion coating on die-cast AZ91D magnesium alloy[J].Corrosion Science,2008,50:329-337.

(編輯:李文娟)

Effect Research of Heat Treatment on Microstructure and Corrosion Properties for Die-Casting AZ91D Mg Alloy

LIU Baosheng1,CHAI Yuesheng1,ZHANG Mingang1,FANG Daqing1,ZHANG Kewei1,WEI Yinghui2,3

(1.College of Materials Science and Engineering,TaiyuanUniversityofScienceandTechnology,Taiyuan030024,China;2.CollegeofMaterialsScienceandEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China;3.ShanxiInstituteofTechnology,Yangquan,Shanxi045000,China)

The microstructure and corrosion properties of AZ91D Mg alloy were investigated using metallurgical microscope, XRD, SEM, polarization curves and salt spray testing. The samples were adjusted by T4 and T6 treatment. The results show that β-Mg17Al12phase entirely dissolved under 415 ℃ for 6 h. The β phase precipitated first on the grain bounderies under 200 ℃ for 2 h. With increasing aging time, the precipitation phase increased. Because of the dissolution of β phase, the T4 sample showed a best corrosion resistance compared with the die-casting alloy and the T6 sample. The micro-pitting only appeared on the surface. The corrosion resistances of the T6 samples were worst owing to microgalvanic corrosion and the corrosion resistance of the aged samples reduced with increasing aging time.

die-casting AZ91D Mg alloy; solid solution treatment;artificial aging; microstructure; corrosion resistance

1007-9432(2016)04-0460-06

2016-04-07

國家自然科學基金資助項目:銅基合金非平衡組織塑形變形機制控制因素研究(51374151);山西省自然科學基金資助項目:長周期有序結構相(LPSO)改善鎂稀土合金塑性及其機理研究(2015011038);太原科技大學校青年基金資助項目:高合金化稀土鎂合金固溶及時效組織演變及腐蝕行為(20153003)

劉寶勝(1979-),男,山西廣靈人,博士,講師,主要從事鎂合金腐蝕與防護研究,(E-mail)13903410545@163.com

TG166.4

A

10.16355/j.cnki.issn1007-9432tyut.2016.04.006