菱鎂礦混合氯化鎂焙燒制備高純氧化鎂*

張晨洋,陳建銘,宋云華

(教育部超重力工程研究中心,北京化工大學,北京100029)

菱鎂礦混合氯化鎂焙燒制備高純氧化鎂*

張晨洋,陳建銘,宋云華

(教育部超重力工程研究中心,北京化工大學,北京100029)

采用菱鎂礦添加無水氯化鎂混合焙燒的方式,在較低焙燒溫度下制備了高純度的氧化鎂。通過熱重-差熱(TG-DTA)法分析了菱鎂礦的焙燒反應過程,并對焙燒產品進行了X射線衍射(XRD)、掃描電鏡(SEM)及純度分析。與傳統焙燒方法制備氧化鎂相比,添加氯化鎂的焙燒工藝可有效地達到除鈣效果。通過機理探討表明,氯化鎂滲透到菱鎂礦中起隔斷作用,有效增加了菱鎂礦的比表面積,降低了焙燒溫度,達到了節能降耗的效果。在焙燒溫度為650℃、保溫時間為1 h條件下,所得氧化鎂的純度可達99.3%,鈣雜質質量分數可降至0.07%。

氯化鎂;節能降耗;高純氧化鎂;菱鎂礦

氧化鎂是一種重要的無機材料,其純度是評價其性能的重要指標之一。高純氧化鎂一般指純度達到99%以上的氧化鎂,它具有導熱性好、介電損失小、耐腐蝕等特性,在電子通訊、塑料橡膠、航空航天、醫療器材及食品等行業有廣泛的應用,同時高純氧化鎂也是制造高純鎂砂、硅鋼氧化鎂的原料[1-3]。

菱鎂礦、白云石、海水和鹽湖鹵水等均是生產氧化鎂的主要鎂源[4]。因中國菱鎂礦儲量豐富,居世界首位,故中國生產氧化鎂主要以焙燒菱鎂礦為主。焙燒菱鎂礦所得氧化鎂也稱輕燒粉,其純度受菱鎂礦品質影響較大,常含有Ca、Si、Fe等雜質。雜質中以CaO含量為最高,且鈣鎂元素性質相近導致其分離較為困難,傳統方法焙燒菱鎂礦得到氧化鎂的純度一般低于96%。因為僅通過焙燒菱鎂礦較難實現制備高純氧化鎂(純度>99%)的目的,所以通常焙燒菱鎂礦所得氧化鎂為提高其純度需要做進一步處理[5-6]。目前僅通過菱鎂礦焙燒過程提高產品純度的工藝研究尚無報道,此外為使菱鎂礦充分燒透,焙燒溫度需要達到850~900℃[4-6]。若能在除雜的同時有效地降低焙燒溫度,無疑有利于降低生產成本,達到節能減排的目的。

筆者采用菱鎂礦添加氯化鎂混合焙燒的方式制備氧化鎂,即通過氯化鎂與菱鎂礦中的鈣雜質進行高溫反應轉化為氯化鈣,再通過洗滌的方式去除雜質,實現鈣鎂分離,提高產品純度。

1 實驗部分

1.1 原料分析

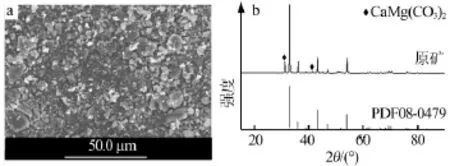

實驗原料采用遼寧大石橋高鈣菱鎂礦。礦粉形貌見圖1a,顆粒呈不規則粒狀,平均粒徑約為5μm。礦粉XRD譜圖見圖1b,圖中主要出現碳酸鎂的特征峰,同時存在碳酸鎂鈣雜峰,故礦粉主要成分為碳酸鎂及碳酸鎂鈣。礦粉經900℃焙燒2 h確保完全燒透,所得產品經純度分析其主要成分含量(質量分數):MgO,94.73%;CaO,5.26%。

圖1 菱鎂礦SEM照片(a)及XRD譜圖(b)

1.2 實驗過程

1.2.1 熱重分析

使用DTG-60A熱分析儀,分別對菱鎂礦以及菱鎂礦與無水氯化鎂的混合粉末進行熱重分析。混合物的配比按菱鎂礦中的鈣與氯化鎂物質的量比為1∶1.8。分析條件:空氣氣氛,升溫速度為10℃/min。

1.2.2 焙燒實驗

菱鎂礦與無水氯化鎂按礦粉中的鈣與氯化鎂物質的量比為1∶1.8充分混合,置于馬弗爐中于不同溫度下焙燒,所得產物經乙醇洗滌,置于烘箱中烘干至質量恒定,對最終產品進行XRD、SEM、純度分析,確定產品性質。

1.3 分析測試

采用DTG-60A熱分析儀分析混合原料加熱過程質量損失情況。采用Models-4700型掃描電鏡觀察焙燒產品的形貌及粒徑。采用Bruker D8 Advance X射線衍射儀分析焙燒產品的物相結構,分析條件:Cu-Kα輻射,功率為40 kV×40mA,步長為0.02°,掃描速度為0.1 s/步。采用HG/T 2573—2012《工業輕質氧化鎂》方法,以EDTA標準溶液對產品氧化鎂進行純度滴定,檢測其鈣鎂含量。

2 結果與討論

2.1 TG-DTA分析

在焙燒菱鎂礦過程中,主要發生以下反應:

焙燒過程中,由于碳酸鈣的存在,不僅所需的分解溫度高,而且造成產品的純度不高,焙燒后氧化鎂中存在著鈣雜質。通過焙燒前在菱鎂礦中添加氯化鎂與之混合,在焙燒過程中鈣雜質與氯化鎂發生反應生成氯化鈣,焙燒后通過洗滌洗去產品中的氯化鈣及未反應的氯化鎂,以此達到降低礦粉焙燒溫度、降低氧化鎂產品的鈣含量、提高產品純度的目的。

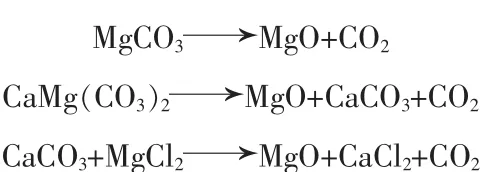

為探究菱鎂礦與氯化鎂混合物料在焙燒過程中的反應機理,分別對菱鎂礦及菱鎂礦-氯化鎂混合粉末進行TG-DTA分析,觀察添加氯化鎂對粉末熱重曲線的影響,結果見圖2。

圖2 菱鎂礦(a)與菱鎂礦-氯化鎂(b)熱重-差熱分析曲線

由圖2a可以看出,菱鎂礦TG曲線主要存在2個質量損失階段:第1階段為400~700℃,質量損失約為45%,為粉末主要質量損失區域,DTA曲線在660℃左右出現明顯的吸熱峰,經分析主要為菱鎂礦中碳酸鎂分解過程;第2階段為700~800℃,質量損失約為6%,結合菱鎂礦成分分析,主要為菱鎂礦中碳酸鎂鈣分解過程,DTA曲線在700℃后出現混合峰,720℃和750℃左右均出現峰值,結合菱鎂礦熱解反應式可得,720℃左右為碳酸鎂鈣分解成碳酸鈣過程,750℃左右為碳酸鈣分解過程。

由圖2b可以看出,混合物料TG曲線主要存在2個質量損失階段,第1階段為400~600℃,質量損失約為47%,為粉末主要質量損失區域,經分析主要為菱鎂礦中碳酸鎂分解過程;第2階段為600~700℃,質量損失約為4%,結合菱鎂礦成分分析,主要為菱鎂礦中碳酸鎂鈣分解過程。TG曲線在700℃后為平坦直線,無明顯質量損失,說明原料中碳酸鈣已基本完全轉化為氯化鈣,故添加氯化鎂可以達到除鈣效果,把碳酸鈣轉化為氯化鈣。DTA曲線在440℃左右出現峰型,經分析主要為混合粉末中氯化鎂失去分子水過程,出現該情況的主要原因為,無水氯化鎂會自然吸水,混合后的低溫烘干溫度不足以去除分子水;535℃出現明顯峰型,結合TG曲線質量損失率可知,535℃左右為樣品主要質量損失區域,該溫度主要發生碳酸鎂分解過程,結合圖2a菱鎂礦TG-DTA曲線對比,相較于菱鎂礦單獨焙燒,混合物料中碳酸鎂分解DTA峰提前了100℃,故添加氯化鎂不僅能與菱鎂礦中的碳酸鈣發生反應,同時也促進了菱鎂礦中碳酸鎂的分解,降低了碳酸鎂的焙燒溫度。600℃后出現DTA混合峰,分別在625℃和650℃左右出現峰值,結合TG曲線質量損失率可知,該階段主要為菱鎂礦中碳酸鈣鎂與氯化鎂反應分解過程,通過熱力學計算氯化鎂與碳酸鎂鈣及碳酸鈣在該溫度段均可能發生反應,然而若氯化鎂先與碳酸鎂鈣發生反應,在該溫度下碳酸鎂已發生分解,DTA曲線所呈現的峰型應為單峰不會出現混合峰,故625℃左右為碳酸鎂鈣分解成碳酸鈣的過程,650℃左右為碳酸鈣與氯化鎂反應直接生成氧化鎂及氯化鈣的過程。故添加氯化鎂在菱鎂礦焙燒過程中,具有促進其鈣雜質轉化為氯化鈣的作用。具體反應過程如下:

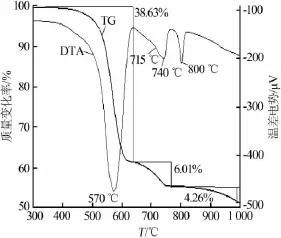

與此同時添加氯化鎂混合焙燒也降低了菱鎂礦的分解溫度,碳酸鎂和碳酸鎂鈣的分解溫度較單獨焙燒菱鎂礦均降低了100℃左右。為探究其降低菱鎂礦焙燒溫度的機理,選擇不與菱鎂礦反應的氯化鈉與菱鎂礦混合,對混合粉末進行熱重分析(見圖3),并與菱鎂礦熱重曲線對比。

圖3 菱鎂礦-氯化鈉熱重-差熱分析曲線

從圖3可以看出,混合樣品TG曲線主要存在3個質量損失階段:第1階段為400~650℃,質量損失約為39%,為粉末主要質量損失區域,DTA曲線在570℃出現明顯峰型,結合TG曲線菱鎂礦質量損失率可知,經分析主要為菱鎂礦中碳酸鎂分解過程,相較于單獨菱鎂礦焙燒,與添加氯化鎂混合焙燒相似,碳酸鎂熱解DTA峰提前100℃左右,結合氯化鎂與菱鎂礦混合樣品熱重曲線,由此可推斷氯離子的存在起到了促進碳酸鎂熱解的作用;第2階段為650~750℃,質量損失約為6%,結合菱鎂礦成分分析,主要為菱鎂礦中碳酸鎂鈣分解過程,DTA峰值位置與圖2a碳酸鎂鈣分解DTA峰值位置相似,由于鈉離子與碳酸鎂鈣缺乏交互作用,氯離子的添加并未促進碳酸鎂鈣的分解過程;第3階段為800℃以后,質量損失約為4%,為混合樣品中氯化鈉發生揮發過程。

2.2 SEM分析

將菱鎂礦(a)和菱鎂礦-氯化鎂混合物(b)在650℃焙燒2 h,對所得氧化鎂進行SEM檢測,觀察樣品顆粒的形貌,結果見圖4。由圖4a可以看出,菱鎂礦單獨焙燒所得氧化鎂粒徑為5~10μm,顆粒分散均勻,產品呈不規則粒狀,顆粒表面致密,與菱鎂礦粉末SEM照片(圖1)相比,焙燒后粉末整體形貌未發生較大變化。由圖4b可以看出,氯化鎂與菱鎂礦混合焙燒所得氧化鎂,相較于菱鎂礦單獨焙燒所得氧化鎂,顆粒粒徑明顯減小,平均粒徑約為0.5μm,顆粒表面光滑,呈不均勻粒狀,顆粒存在團聚現象,彼此間存在連接,菱鎂礦顆粒原有形狀發生較大改變,說明添加氯化鎂對菱鎂礦焙燒所得產品的形貌及分散性產生很大的影響。

圖4 菱鎂礦(a)和菱鎂礦-氯化鎂(b)焙燒產物SEM照片

結合文獻[7-9],菱鎂礦熱解過程主要為碳酸鹽的分解過程,屬于可逆反應過程。菱鎂礦熱解生成氧化鎂的過程為由外向內逐步反應,分解過程中晶粒發生收縮,分解生成的CO2在晶體固相界面脫附逸出,在CO2脫附前形成的氧化鎂處于過飽和狀態,然后經過晶鍵橋連及長大過程,該反應首先發生在易于脫附的晶體表面。隨著菱鎂礦熱解逐步向內部收縮,顆粒內部生成的CO2向外擴散的阻力會逐步增加,相界面CO2分壓增加,從而抑制菱鎂礦熱解,使之分解所需溫度提高;與此同時,菱鎂礦熱解過程表面形成的致密氧化鎂薄層不僅阻礙內部CO2逸散,也起到隔熱作用,阻礙熱量向顆粒內部傳遞,致使熱解所需溫度提高。

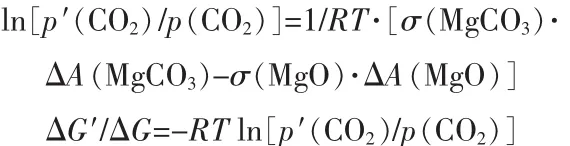

通過添加氯化鈉的輔助實驗已經間接證明氯離子的存在對碳酸鎂熱解起到促進作用。對比圖2及圖3熱重曲線,菱鎂礦開始發生質量損失的溫度均為400℃左右,故添加氯化鎂并不改變碳酸鎂的熱解過程,添加氯化鎂后質量損失的溫度跨度由400~700℃降至400~600℃,且圖3已經證明添加氯離子并不對碳酸鎂鈣熱解起促進作用,故推測在加熱分解過程中氯離子的滲透在晶體橋連生長中起到了隔斷作用,阻礙了氧化鎂新相生成后的進一步團聚,微觀上降低了菱鎂礦的顆粒粒徑,間接地增加了菱鎂礦的受熱有效比表面積,提高了菱鎂礦的顆粒分散度[10-16]。由于添加氯化鎂對碳酸鎂分解產物無影響,故兩個反應過程中碳酸鎂熱解反應化學式均可表示為MgCO3→MgO+CO2,分散度的提高對化學反應平衡也具有一定的影響,分散度增加即顆粒比表面積的增加會造成顆粒表面自由能的增加,其CO2平衡分解壓也隨之變化[17-18]。

其CO2分解壓與顆粒增加比表面積及吉布斯自由能的關系符合公式:

式中:ΔA為增加比表面積;σ為表面自由能。由公式可以得到,隨著碳酸鎂比表面積增加,CO2分解壓增大,反應吉布斯自由能降低,更有利于反應進行。與此同時,由于氯離子的存在,滲透進入菱鎂礦內部起到隔斷作用,也致使菱鎂礦顆粒表面孔隙增加,甚至生成的氧化鎂晶體從菱鎂礦表面剝落。而孔隙的增加有利于減小內部生成的CO2向外擴散的阻力,與此同時也有利于熱量向菱鎂礦塊體內部傳遞,促進其熱解。由圖4b可以看出,氧化鎂產品顆粒呈無定形狀態,這是由于氯離子在熱運動下的滲透程度不可控造成的。

2.3 XRD分析

圖5為菱鎂礦 (a)和菱鎂礦-氯化鎂混合粉末(b)在不同溫度焙燒2 h所得產物XRD譜圖。由圖5a可以看出,菱鎂礦在550℃單獨焙燒所得產品主要成分仍為碳酸鎂,說明在該溫度下不足以焙燒完全;650℃焙燒所得產品已出現氧化鎂特征峰,但氧化鎂特征峰峰強較弱,結晶度不高,并且存在明顯碳酸鈣等雜峰,說明在該焙燒條件下菱鎂礦仍未完全燒透;750℃焙燒所得產品出現明顯氧化鎂特征峰,不存在碳酸鎂特征峰,該溫度下焙燒2 h碳酸鎂基本完全反應。由圖5b可以看出,混合粉末焙燒產物,相較于菱鎂礦焙燒產物,在3個焙燒溫度所得產品均出現明顯氧化鎂特征峰,與標準卡JCPDSNo.45-0946一致,特征峰強且尖銳,無雜峰,說明所得氧化鎂純度較高、結晶程度較高,碳酸鎂完全反應。

圖5 菱鎂礦(a)和菱鎂礦-氯化鎂(b)不同焙燒溫度所得產物XRD譜圖

與圖5對應,表1為菱鎂礦750℃焙燒產品(a)與混合粉末不同溫度焙燒產品(b)在(111)與(200)晶面的峰強之比及晶面的衍射峰半峰寬對比。由表1可以看出,3個焙燒溫度下混和粉末焙燒產品衍射峰半峰寬均明顯小于菱鎂礦焙燒產品衍射峰半峰寬,而且隨著焙燒溫度升高氧化鎂特征峰逐漸變強且尖銳、半峰寬變小,這是由于溫度升高氧化鎂燒結造成的;3個焙燒溫度下混合粉末焙燒產品(111)與(200)晶面峰強之比均高于菱鎂礦750℃焙燒產品,結合文獻[19],氧化鎂為立方晶型,(111)晶面指數同時受到xyz軸三維變化的影響,(111)晶面峰強增加說明晶體在不同方向上的生長程度更為一致,晶體相對變形小、更加有序規整。結合SEM分析,由于氯化鎂的隔斷作用,新生成的氧化鎂不宜長大形成致密的層結構,收縮后裂開的空隙結構受熱更加均勻,從而得到的晶體在各個方向上的生長程度較為一致,而半峰寬的明顯減小也佐證了混合焙燒的菱鎂礦得到的氧化鎂晶體的結晶程度更高。

2.4 純度分析

根據熱重曲線可知,在550℃焙燒溫度下氯化鎂仍未與碳酸鈣反應,故所得焙燒產品的純度相對較低;對無水氯化鎂與菱鎂礦混合粉末以不同溫度(600、650、700、750℃)焙燒2 h所得產品進行純度分析,產品主含量(MgO質量分數)分別為98.32%、99.32%、99.20%、98.71%。當焙燒溫度為650℃時所得產品純度最高達到99.3%,產品鈣質量分數降至0.07%。考察焙燒溫度為650℃時保溫時間(0.5、1.0、1.5、2 h)對產品純度的影響,不同保溫時間所得產品純度分別為98.81%、99.31%、99.27%、99.32%,鈣質量分數分別為0.16%、0.08%、0.07%、0.07%。當保溫時間為1 h時,所得產品純度即可達到99%以上,焙燒反應基本完全,鈣雜質質量分數亦降至0.1%以下。

3 結論

采用氯化鎂與菱鎂礦混合焙燒的方式制備高純氧化鎂,氯化鎂與菱鎂礦中的碳酸鎂鈣反應致使鈣雜質生成氯化鈣,然后通過洗滌的方式達到鈣鎂分離,從而提高氧化鎂產品的純度。在焙燒溫度為650℃、焙燒時間為1 h、氯化鎂與菱鎂礦中鈣物質的量比為1.8∶1條件下,最終產物中氧化鎂質量分數可達99.3%、鈣雜質質量分數為0.07%。

與此同時,由于氯化鎂滲透進入菱鎂礦內部起到隔斷作用,微觀上改善了菱鎂礦受熱有效比表面積,因而提高了菱鎂礦顆粒的分散度,加快了菱鎂礦在較低溫度下的熱解速度,故添加氯化鎂混合焙燒既有改善產品純度同時又有節能降耗的效果。

[1] 胡慶福,胡曉湘,宋麗英.中國專用氧化鎂開發現狀及其發展建議[J].化工進展,2005,24(1):28-31.

[2] 谷亞威,殷世強,朱新鋒,等.活性氧化鎂處理含鉻廢水的研究[J].無機鹽工業,2015,47(4):54-56.

[3] 胡慶福.鎂化合物生產與應用[M].北京:化學工業出版社,2004.

[4] 王兆敏.中國菱鎂礦現狀與發展趨勢[J].中國非金屬礦工業導刊,2006(5):6-8,23.

[5] 金艷花,潘旭杰,代如梅,等.碳酸銨直接沉淀法制備納米氧化鎂的研究[J].無機鹽工業,2014,46(7):33-35.

[6] 陳浩,王璽堂,胡慶華,等.熔鹽法制備氧化鎂粉體的研究[J].無機鹽工業,2010,42(3):14-16.

[7] Jesenák V,TurcániováL,TkácováK.Kinetic analysis of thermal decomposition of magnesite[J].J.Therm.Anal.Calorim.,1997,48(1):93-106.

[8] Ren H,Chen Z,Wu Y,et al.Thermal characterization and kinetic analysis of nesquehonite,hydromagnesite,and brucite,using TGDTGand DSC techniques[J].J.Therm.Anal.Calorim.,2014,115(2):1949-1960.

[9] 黃希祜.鋼鐵冶金原理[M].北京:冶金工業出版社,2013.

[10] Collepardi M,Marcialis A,Turriziani R.Penetration of chloride ions into cementpastesand concretes[J].J.Am.Ceram.Soc.,1972,55(10):534-535.

[11] 侯會麗,張廣心,鄭水林,等.硼泥中氧化鎂組分的鹽酸浸出工藝研究[J].無機鹽工業,2014,46(2):61-63,78.

[12] Page CL,ShortNR,EITarras A.Diffusion ofchloride ions in hardened cementpastes[J].CementConcreteRes.,1981,11(3):395-406.

[13] 李全超,童張法,陳志傳,等.氯化焙燒法制備無水氯化鈣的工藝研究[J].無機鹽工業,2016,48(10):36-39.

[14] 李雪,張瀅,侯睿,等.輕燒粉蒸氨液中雜離子對氫氧化鎂晶體的影響[J].無機鹽工業,2016,48(10):23-25.

[15] 余紅發,孫偉.混凝土氯離子擴散理論模型[J].東南大學學報:自然科學版,2006(S2):68-76.

[16] 鄭焱,何偉艷.氯化鎂-白云石為原料制備氫氧化鎂的研究[J].無機鹽工業,2016,48(8):52-54.

[17] 陳肇友.化學熱力學與耐火材料[M].北京:冶金工業出版社,2005.

[18] 周寶余,李志堅,吳鋒,等.塊狀菱鎂礦熱分解機理及動力學方程的建立[J].人工晶體學報,2014(7):1823-1828.

[19] 孔平,謝琰,聶冬銳.輕燒鎂、重燒鎂、電熔鎂中氧化鎂晶體結構的XRD分析[J].中國非金屬礦工業導刊,2004(1):31-33.

Preparation of high puritym agnesia from calciningm agnesitem ixedmagnesium chloride

Zhang Chenyang,Chen Jianming,Song Yunhua

(Research Centerof theMinistry ofEducation for High Gravity Engineering and Technology,Beijing University ofChemical Technology,Beijing 100029,China)

High-puritymagnesium oxidewas prepared by calciningmagnesitewhichmixed with anhydrousmagnesium chlorideata lower calcination temperature.The thermaldecomposition ofmixed powderswasanalyzed by thermogravimetric analysis and dynamic thermogravimetric analysis(TG-DTA).The prepared productwas also characterized by X-ray diffraction(XRD),scanningelectronicmicroscope(SEM),and purity analysis.Comparedwith the traditionalmethod,the resultsshowed that addingmagnesium chloride can effectively remove calcium.Throughmechanism discussion,because of chloride ion′s penetration,magnesium chloride played a role of partition tomagnesite,itmademagnesite′s specific surface area increase and calcination temperature decrease,which got the effect of energy-saving and cost-reducing.The product′s purity could reach 99.3%and calcium impuritymass fraction reduced to 0.07%,when calcination temperaturewas650℃and calcination timewas1 h.

magnesium chloride;energy-saving and cost-reducing;high-puritymagnesium oxide;magnesite

TQ132.2

A

1006-4990(2016)12-0027-05

2016-06-18

張晨洋(1990— ),男,碩士,主要研究方向為無機非金屬材料。

宋云華,教授。

國家海洋局海洋公益性科研項目(20100521)。

聯系方式:songyh@mail.buct.edu.cn