六西格瑪在IPC整機質量改進中的應用分析

黃 為

(桂林電子科技大學商學院,廣西 桂林 541004)

六西格瑪在IPC整機質量改進中的應用分析

黃 為

(桂林電子科技大學商學院,廣西 桂林 541004)

針對某公司IPC產品由于增大產能導致產品質量不穩定的問題,系統的運用六西格瑪質量管理方法進行分析。首先運用帕累托圖找出影響產品質量的兩大因素:氣密失敗和鏡頭顯示污點;其次運用魚骨圖進一步分析,找出影響上述問題的6個主要根本原因;然后針對6個根本原因依次進行改善;最后將改善前后的結果進行對比。實踐證明,六西格瑪管理方法可以有效地提高產品質量,降低不合格率。

質量管理;六西格瑪;DMAIC

中國的改革開放為世界提供了大量的廉價生活用品,但也給世界留下了中國產品質量不可靠的印象。隨著市場競爭的日趨激烈,中國企業需要越來越關注客戶需求,尤其是質量方面。為了改善中國制造業目前的窘境,李克強總理在 2014年舉辦的中國質量大會上指出:中國裝備的生命在于質量,意味著中國企業在國際化市場競爭中需要投入更多的精力解決產品的質量和可靠性問題上。目前,許多企業已經意識到質量是生存之本,開展一系列的活動引進國外先進管理經驗提升產品質量。其中全面質量管理(TQM,Total Quality Management)[1]、統計過程控制(SPC,Statistical Process Control)[2]、質量功能展開 (QFD,Quality Function Deployment)[3]以及六西格瑪管理[4]等先進的管理方面被引進和應用,給企業帶來了看得見的效果。中國質量協會在工業和信息化部、國家質檢總局的指導支持下組織全國質協系統進行了“裝備制造業企業質量管理現狀調查”,調查發現質量改善的實際應用中還存在許多問題,比如質量管理成熟度低、管理體系運行效果不佳、員工關于質量的認識有待提高、質量方法應用逐步普及但效果不佳等問題[5]。

為了促進中國企業規范應用質量方法提高產品質量水平,本文運用六西格瑪方法對某公司的網絡攝像機(IPC,IP CAMERA)的生產過程進行分析優化,旨在提高其產品質量可靠性,同時希望能夠對我國企業在應用國外先進管理經驗解決自身問題提供借鑒。

1 六西格瑪概述

西格瑪水平是質量管理中常用來評價過程滿足質量要求程度的一種度量標準,西格瑪水平越高,就表示過程滿足質量要求的能力就越強。六西格瑪質量水平是指在每100萬個出錯機會(質量管理中常用DPMO表示)中,出現不良品的個數不超過3.4個。六西格瑪管理一般遵循由定義、測量、改進、分析、控制五個階段組成的DMAIC方法,用于對現有流程的改進。在實際的生產活動中運用時,DMAIC將是一個長期運行且循環的過程,最終目的是使過程得到優化并保持成果。

圖1 DMAIC各階段主要工作及典型工具

2 六西格瑪在IPC整機質量改進過程

2.1 定義階段

(1)確定問題

以E公司最具代表性的產品DS-2CD系列網絡攝像機為研究對象,該產品作為當前市場上主流的IPC產品,在國內和國際市場都有著廣泛的需求。為滿足市場需求,公司擴大了生產規模,由于新產線的開動需要引進新的工人,導致產品的不良率較之前有較大波動。以 4~12周為例,統計生產過程中的Roll Yield(一次合格率)、Product Roll Yield(制程一次合格率,即剔除來料不良后,產品在生產過程中的一次合格率)、DPHU(不良百分率)等因素進行分析。

表2 4~12周Roll Yield情況統計表

為了能夠更加直觀的了解這幾周產品一次合格率和制程一次合格率的控制趨勢,繪制如圖3所示的趨勢圖。

圖2 Roll Yield及Product Roll Yield趨勢圖

從趨勢圖可以看出,產品的一次合格率以及制程一次合格率波動較大,不能滿足目標要求,這說明除卻來料不良的因素,在生產過程中的在制品質量沒有得到有效控制。

(2)確定問題根源

要改善IPC整機的質量現狀,提升顧客滿意度,就需要確定主要的問題來源。已知整機組裝過程中,經過為加密升級、氣密測試、高清聚焦、網絡檢測、外觀、OQA幾個主要工序,每個工序中都可能有不良品產生。運用排列圖尋找問題根源。

圖3 不良品排列圖

由圖3的排列圖可知,發現不良品的主要工序有網絡檢測、氣密檢測,占到全部不良品的75.1%。因此,筆者也要抓住發現問題的關鍵工序來進行進一步測量分析,做好改善工作,而網絡檢測和氣密檢測中發現的問題將是本次研究改善的重點。對于氣密測試工位,導致不良發生的原因只為氣密失敗。針對網絡監測導致不良品產生的原因需要再次深入分析。

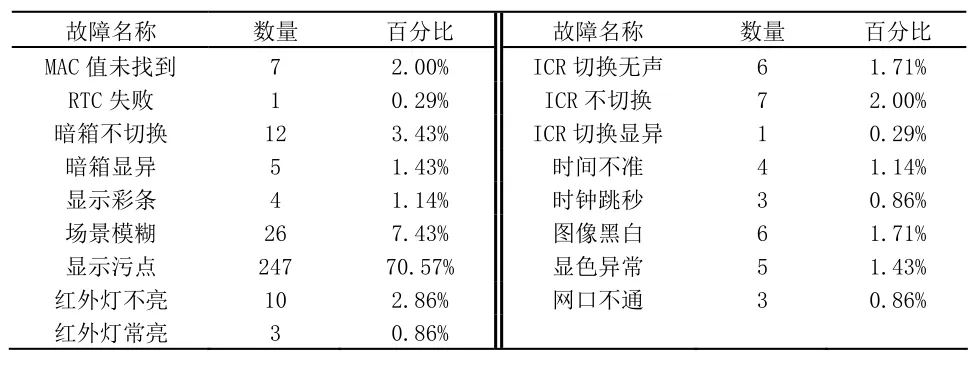

表3 網絡檢測工位不良情況統計表

圖4 網絡檢測工位不良情況排列圖

通過計算可知,其中氣密失敗占全部不良品的2.43%,顯示污點占全部不良品的百分比為 70.6%*2.48%=1.75%,是引起整機不良的兩大主要原因。由此可以看出,要做好 IPC整機質量改進,需要解決的核心問題是氣密失敗和(鏡頭)顯示污點。

2.2 測量階段

首先要確認當前生產過程的質量波動情況,以了解產品生產過程是否處于受控狀態以及產品目前的質量水平。首先,通過數據采集得到氣密測試工位以及網絡檢測工位的檢測結果,記錄其測得不合格品數。

表4 不合格品數

根據上述在生產過程中測量得到的質量數據,繪制出不合格品數控制圖:

圖5 不合格品數控制圖

由圖 5可知,生產過程屬于受控范圍內,下面需要了解當前的生產過程中產品的質量水平。過程能力是指處于受控或穩定狀態下的實際加工能力。過程能力指數(Cp)是一種可以客觀、定量的反映過程滿足技術要求程度的參數。因此,筆者根據表4測得的數據借助Minitab軟件對氣密測試及網絡檢測前的工序能力做出分析,分析結果如圖6、圖7所示。

圖6 氣密測試過程能力分析

圖7 網絡監測過程能力分析

分析得出氣密測試前的工序能力Cp=0.63,網絡檢測前的工序能力Cp=0.66。根據過程能力指數評定分級表6可知,當Cp<0.67時表示工序能力嚴重不足,此時需要立即停工整改,及時尋找造成過程能力低下的原因,并采取有效的改進措施,提升工序能力。

2.3 分析階段

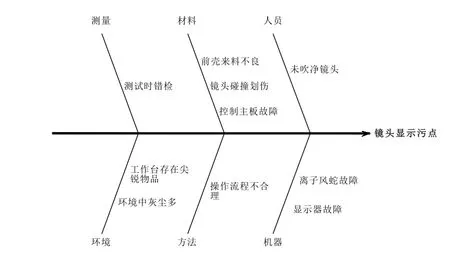

通過上述分析可知,當前過程能力不足。由于氣密測試與網絡檢測為測試工位,不會是不良產生的主要原因。通過分析IPC整機組裝的工藝流程,將研究問題的核心放在前置組裝過程,運用頭腦風暴法,按照5M1E的分析原則,繪制成因果圖。

圖8 鏡頭顯示污點因果圖

圖9 氣密失敗因果圖

通過使用因果圖分析,列出產生上述兩種故障的所有可能的原因,發現故障的來源主要是5M1E相關的影響因素。通過因果圖分析,筆者得到了數量較多的影響因素,還需從中進一步提煉出主要因素。建立因果矩陣,可以從中鎖定重點關注的過程輸入或影響因素,在此基礎上進一步采集過程數據分析問題。對上述原因進行歸類,并按照預計的影響程度對權重按 1、3、5、7、9進行賦值,兩個輸出因子重要程度相同,均賦值為1。得到因果矩陣,并繪制Pareto圖。

表5 影響因素因果矩陣

圖10 影響因素排列圖

排列圖中可知占到累計頻率80%的主要因素有:

X1:原材料來料不良;X2:氣密圈未裝緊;X3:未吹凈鏡頭;X4:運輸時劃傷;X5:工作環境灰塵多;X6:未鎖緊螺絲。在確認了主要潛在因素之后,需要通過進一步分析來確定導致不良品產生(Y)的關鍵因素(Xs)。

2.4 改進階段

針對已確定的問題要因,制定相應的改善對策,編制成對策表。

表6 要因改善對策表

2.5 控制階段

為了確認改進的實際成效,在 IPC生產過程中重新收集了氣密測試工位與網絡檢測工位各2500次測試結果,并將結果繪制為NP控制圖,并做出過程能力分析。

實施改進方案后,氣密測試前的過程能力指數CP值達到0.95,網絡檢測前的過程能力指數CP值達到了0.89,接近了二級的水平,說明過程能力比改進前有了顯著提高。表 7顯示了改善前后的效果對比,綜合來看,該六西格瑪項目的實施對IPC整機生產過程的質量改善效果較好。

圖11 改進后的不合格品數圖

由NP控制圖可知,改進后氣密測試工位的DPHU為1.48,網絡檢測工位DPHU為1.32,從結果上看,在測量過程中,網絡檢測工位有 1個樣本點超出控制上限,在排除測量異常值后,不合格品數均處于受控狀態,且DPHU均低于改善前的測量值,且兩者DPHU值均低于1.5,即達到了項目的目標要求。

圖12 改進后過程能力分析

表7 改進前后效果對比

3 結論

論文應用六西格瑪方法系統地對E公司IPC產品進行了優化分析,通過應用排列圖分析得出氣密失敗和鏡頭顯示污點是產生不良品的主要來源,然后通過魚骨圖進一步分析,從5M1E的角度出發,確定影響這兩個因素的6個具體影響因素。通過制定改善方案,并實施排除 6個因素對產品造成的影響。最后通過過程能力分析可知,改善后的過程能力指數接近了二級的水平,說明過程能力比改進前有了顯著提高。實踐證明,科學的運用六西格瑪管理可以顯著的提高產品質量和可靠性。

[1] 施國洪,房海霞,岳江君.基于 TQM 的中小企業六西格瑪管理研究[J].科學學與科學技術管理,2010(1)∶128-132.

[2] 葉順堅,王睿,沈宏華,等.基于SPC的自動鉆鉚過程質量控制[J].質量與可靠性,2016(2)∶44-48.

[3] 王曉暉.基于 QFD技術的飛行器測試發控系統設計質量控制方法[J].質量與可靠性,2009(6)∶34-37.

[4] 王元光,鄭靚.六西格瑪管理方法在芯樣加工質量控制中的應用[J].廣東土木與建筑,2013(6)∶36-39.

[5] 2013年全國裝備制造業企業質量管理現狀調查報告[J].中國質量,2014(6)∶52-53.

[6] 柯輝.D公司緊固件產品質量改進研究[D].廣州∶華南理工大學,2015.

Analysis on the application of Six Sigma in the quality improvement of IPC

Aiming at the problem that the product quality is unstable due to the increase of production capacity of a company IPC product, the system uses six sigma quality management methods to analyze the problem. Firstly, the two factors that affect the quality of the product are found by using the Pareto chart. Secondly, 6 main reasons affecting the problem are analyzed by fishbone diagram. Then the 6 root causes are improved. Finally, the results before and after improvement are compared. The practice proves that the Six Sigma management method can effectively improve the quality of products and reduce the failure rate.

quality management; Six Sigma; DMAIC

F273

A

1008-1151(2016)10-0037-04

2016-09-10

黃為(1992-),男,桂林電子科技大學商學院研究生,研究方向為工業工程(質量管理)。