液氦/超流氦制冷系統負壓換熱器仿真及優化設計

王哲,厲彥忠,李正宇,龔領會

(1.西安交通大學能源與動力工程學院,710049,西安;2.中國科學院理化技術研究所,100190,北京)

?

液氦/超流氦制冷系統負壓換熱器仿真及優化設計

王哲1,厲彥忠1,李正宇2,龔領會2

(1.西安交通大學能源與動力工程學院,710049,西安;2.中國科學院理化技術研究所,100190,北京)

針對液氦/超流氦制冷系統負壓換熱器,開發了一種基于分布參數微元法的準一維換熱器計算模型,并采用該模型對換熱器進行了仿真計算及優化設計。在傳統換熱器設計方法的基礎上,該模型進行了分塊考慮,加入了低溫下變物性和軸向熱損失等因素的影響,并對換熱器進行溫度、壓力耦合計算,準確得出了換熱器內部的溫度和壓力場。最后,針對一個實際工況下的液氦/超流氦換熱器進行了傳熱、流動設計和材料、翅片結構優化,結果表明:處于臨界狀態附近的換熱器設計需要更加準確的工質物性,當換熱器材料的熱導率在4~10 W/(m·K)之間時,軸向導熱效應對換熱器長度和性能影響較小。該設計工況中采用的板翅式換熱器材料為Al6061,5層排列結構(CHCHC),翅片結構為JC654202/JC474202,能夠滿足設計需求。該研究工作為后續實際液氦/超流氦制冷系統負壓換熱器優化設計提供理論和技術支持。

液氦/超流氦;負壓換熱器;板翅式換熱器;仿真優化

大型低溫制冷系統是前沿科學研究及高技術應用中不可替代的基礎支撐設備。其中,液氦/超流氦低溫制冷技術不僅主要應用于高能粒子物理研究領域,包括超導加速器、高能粒子對撞機及超導探測器,還應用在核科學技術領域、在航空航天及空間探測開發、國防軍事裝備、信息技術、低溫醫學、高真空技術等方面[1]。低溫系統的性能、提供的冷量以及能夠達到的最低溫度是衡量設備可靠運行的重要指標,而這些指標都取決于系統中低溫換熱器的設計性能[2]。液氦/超流氦負壓換熱器是將液氦作為熱流體、超流氦蒸汽作為冷流體的換熱設備,其低壓側需要在負壓條件下運行以滿足制冷系統的需求。根據熱力學第二定律,能量品質的高低取決于介質換熱溫度與外界溫度的差值,所以對于液氦/超流氦換熱器很小的傳熱損失就會導致巨大的系統功耗。傳統換熱器的設計經驗表明,為了提高換熱器的性能,需要增加傳熱面積、減小流動阻力[3]。然而在低溫條件下,換熱器設計時還需考慮換熱工質物性的劇烈變化、軸向熱傳導效應、換熱器結構的緊湊性、材料的選擇、外界環境漏熱以及寄生熱損失等因素[4-6]。由于傳統換熱器設計通常是把工質物性和總傳熱系數假定為常數并忽略軸向導熱以及其他熱損失,所以不能簡單地借用其設計經驗。對于換熱器設計手冊中常用的方法,如對數平均溫差法和傳熱單元數法等,其傳熱流動的經驗公式也不適用于低溫流體[7]。此外,低溫下的換熱機理及新型換熱器仿真設計方法的缺失,以及低溫系統設備對尺寸和重量的嚴苛要求,這些因素都使得低溫換熱器的設計制造變得更加困難。

能夠滿足液氦/超流氦負壓換熱器的型式和工況條件的低溫換熱器主要有板翅式、盤管式和繞管式3種。德國的TESLA測試設備低溫系統中采用了俄羅斯設計制造的大型負壓板翅式換熱器,該換熱器跨越了300 K的溫區、300~400 Pa的低阻力達到較高的換熱效率[8]。目前,我國超流氦溫區負壓條件下換熱器的內部流動及傳熱性能的相關數據很少,關鍵技術主要掌握在國外換熱器公司手中。由于涉及到國防應用等特殊領域,液氦/超流氦負壓換熱器的設計制造還存在技術壁壘,致使相關的理論與實驗研究進展緩慢[9]。

綜上所述,本文擬解決的難點主要有:①確定液氦/超流氦在工程應用中的物性范圍;②采用變物性計算換熱器的流體傳熱和阻力損失;③疊加溫度場與壓力場,進行耦合迭代計算;④考慮低溫下經驗公式的適用性及低溫材料的選擇;⑤利用板翅式換熱器進行設計與優化;⑥考慮軸向導熱等因素對換熱器性能的影響。

本文通過大量的文獻調研分析了換熱器仿真方法,并結合換熱器特性提出了一種基于分布參數微元的準一維換熱器仿真模型。該模型不僅考慮了低溫條件下變物性的影響,而且在計算時疊加了溫度場與壓力場的耦合計算,同時還考慮了軸向導熱等低溫換熱器中不可忽視的設計要點。本文構建了適用于液氦/超流氦負壓換熱器的設計模型,提出了一種高效準確的計算方法,并對一個實際工況下的換熱器進行了傳熱流動設計、材料選擇及翅片結構匹配,為實際超流氦負壓換熱器的設計提供理論和技術支持。

1 液氦/超流氦制冷系統負壓換熱器

1.1 工作原理

圖1所示為一個簡化的液氦/超流氦低溫制冷系統負壓換熱器工作流程圖。為了得到超流氦從而使氦池內的負載正常工作,負壓換熱器被安裝在制冷系統和氦池之間。其換熱的工作原理為:增壓后的液氦經過制冷系統的調溫后,以熱流體形式輸入到負壓換熱器的高壓側,液氦流出換熱器后,經過J-T節流閥產生2 K超流氦流入氦池;氦池中的模擬負載對超流氦加熱,產生2 K飽和超流氦蒸氣進入負壓換熱器的低壓側,冷卻高壓側的來流液氦,超流氦蒸汽自身被加熱升溫后完成制冷系統的后續流程。負壓換熱器的飽和態輸入工況為:流量M=1.5 g/s,液氦進口溫度、壓力分別為Th,in=4.45 K、Ph,in=125 kPa,氦蒸汽進口溫度、壓力分別為Tc,in=2 K、Pc,in=3.129 kPa。根據換熱器設計要求,負壓側壓降不大于100 Pa,熱側的出口溫度不高于2.2 K。

圖1 液氦/超流氦低溫制冷系統負壓換熱器工作流程圖

1.2 液氦/超流氦負壓換熱器的設計特點

不同于常溫換熱器和高溫換熱器的傳熱特性和結構特點,低溫換熱器由于工況常處于流體的臨界區域,其工質物性隨溫度和壓力的變化非常明顯。以往經驗指出,在氦制冷系統中,如果在溫度低于15 K時,將氦的熱物性作為常數會導致明顯的誤差[10]。

(a)冷氦流體與熱氫流體換熱情況

(b)液氦與超流氦換熱情況圖2 物性變化對低溫換熱器設計的影響

圖2反映了在低溫下物性恒定和變化時對換熱器所帶來的影響。圖2a為冷氦流體與熱氫流體換熱時,換熱器內同一點上冷、熱流體溫度的變化曲線。冷氦流體比熱容在換熱器中的變化比例不大,而熱氫流體的比熱容會發生較大變化。在換熱器的熱端,斜率為1.142,而在冷端的斜率為0.409,即熱流體隨著溫度降低比熱容先下降再上升。由此可見,比熱容變化取得平均溫差要小于直線區的平均溫差。因此,對于比熱容變化的情況,較小的溫差需要較大的換熱面積,即物性變化產生熱收縮的區域需要更大的換熱面積來彌補。對于液氦/超流氦換熱工況,在圖2b中,換熱器實際操作曲線的斜率等于冷熱流體熱容率之比。負壓換熱器中的超流氦冷蒸汽的比熱容在整個換熱器中變化僅大約為5%,液氦流體的比熱容則發生很大的變化。在換熱器的熱端實際操作線的斜率為0.82,而冷端操作線的斜率為2.33。當冷熱流體溫度相等時,即斜率為1的平衡線。在實際操作線上與平衡線距離最近的一點稱作熱夾點,該點所對應的冷熱溫差很小,故需要較大的換熱面積。因此,在設計低溫換熱器時無法直接借鑒傳統換熱器的熱設計,假設傳熱學中的定物性參數不成立,對數平均溫差的使用也受到限制。

另外,換熱器在工作中傳熱不僅發生在兩種流體中,而且在沿著流動方向的間壁上都存在溫度梯度,造成一定的傳熱表面軸向熱傳導損失。傳統換熱器的傳熱單元數在10左右,在設計時可以忽略軸向導熱,而低溫換熱器的傳熱單元數通常高達1 000[11]。同時,考慮到低溫換熱器冷、熱端間距小,其軸向導熱損失減小了兩股流體間的局部溫差,從而降低了換熱器效率和傳熱量,導致嚴重的性能惡化。此外,在低溫下,換熱器凸顯的各向異性多維導熱、外界環境漏熱、換熱器的寄生熱損失、在低溫系統啟停中的不穩定傳熱、負壓泄漏以及設計當中需要進行溫度場與壓力場的耦合迭代等,這些都是設計液氦/超流氦負壓換熱器需要考慮的重點。所以,研究開發一種新型的低溫換熱器仿真方法以及實驗手段用于生產實際是亟待解決的問題。

2 仿真模型

2.1 模型原理

為了方便理解本文所提出的模型,下面簡要介紹換熱器建模的3種主要方法[12]:集總參數法、分布參數法和流體演化法,如圖3所示。

圖3 換熱器建模方法概述

首先,集總參數法是基于兩個單相流體熱平衡的方法,假設流體穩態、無環境傳熱、縱向導熱忽略不計、整體傳熱系數及熱負荷恒定。由這一系列假設衍生出了對數平均溫差法、換熱單元數和其衍生方法,它們唯一的區別是選擇的計算參數不同。總體來說,集總參數法模型適用于單相和傳熱屬性恒定流體的換熱。分布參數法是把換熱器整體分割成若干小單元,使之更加適應集總參數方法的假設(即對每個小單元進行集總參數法計算)。它被廣泛應用于換熱器復雜的流程安排中,如空調和熱泵系統換熱器。該模型具有兩個層次:一是區域劃分,二是微元劃分。前一種適用于蒸發器冷凝器中,可以劃分為單相、兩相區域等;后一種適用于較為復雜的換熱器幾何模型中。流體演化法是基于解決每個流體穩態的納維斯托克方程的思想,現有軟件適用于多股流換熱器和流程應用等。

綜上可知,傳統的設計是把換熱器看作一個整體,相當于0維設計,冷流體及熱流體的換熱系數自始至終都取某一定值,由進出口冷熱流體傳熱、流動狀態來黑箱估算換熱長度和所需結構。為了克服黑箱法的盲目性并得到換熱器的溫度、壓力場分布,本文采用的方法結合了有限元計算中的幾何建模、網格劃分、材料選擇和邊界條件處理等關鍵技術。該方法類似于計算流體動力學準一維建模計算,將一個換熱器整體分割成若干個微小的換熱單元,分別對其中每個微小換熱單元進行傳熱和熱工水力計算,不同換熱器微元的進出口狀態沿著換熱長度方向變化,最后得到整個換熱器的溫度和壓力場來指導后續設計。

2.2 分布參數微元法模型描述

圖4所示為利用分布參數微元法設置的換熱器控制節點。假設逆流換熱器表面絕熱,不考慮流體的軸向傳熱,每個溫度、壓力節點獨立不受外界影響,忽略外界輻射以及寄生熱負荷對換熱器傳熱的影響。換熱器被分為n個微元,每個微元均包含3個元素,分別是冷流體、熱流體和換熱壁面。計算時需要求出n個冷流體的溫度和壓力、n個熱流體的溫度和壓力以及n+2個壁面溫度。根據能量平衡和流動關系,分別對這3個微元進行分析,列出控制方程如下。

圖4 分布參數微元法控制節點

能量守恒以及流動控制微分方程

(1)

軸向熱損失

(2)

(3)

式中:C為當地流體的熱容量;U為當地換熱器微元熱導;As為換熱表面積;kw為材料的熱導率;Ac為換熱微元的橫截面積;G為換熱通道流體質量流速;ρ為當地流體密度;D為換熱通道當量直徑;f為摩擦因數;下標c、h、w分別代表冷、熱流體和壁面。如此得出3n個熱平衡方程以及2n個壓力損失方程,加入邊界條件如下。

冷、熱流體邊界條件

(4)

(5)

壁面的絕熱邊界

(6)

最后根據合理的初場假設進行迭代,求解非線性方程,得出整個換熱器的溫度和壓力場分布。由于壓力場的建模只與換熱器結構相關,求解相對簡單,僅需在相應的溫度場上耦合疊加壓力梯度即可。值得注意的是,流體的本地物性是由當地的溫度和壓力共同決定的。

由于軸向導熱以及換熱惡化往往出現在換熱器端部,所以在設置網格劃分時引入了一個指數網格分布函數[13]

(7)

當r大于0時,網格劃分會出現兩邊密集、中間稀疏的結果。這是為了在保證計算效率的前提下,把更多節點設置在換熱器兩端,從而減小端部假設對計算帶來的影響。

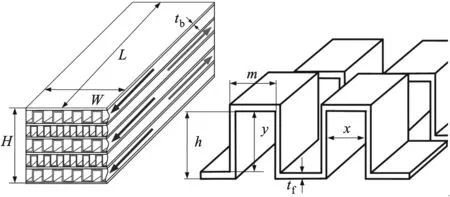

利用這樣的分布參數微元法就把液氦/超流氦負壓換熱器簡化為一個準一維傳熱流動問題來解決。為了使換熱器微元程序編制得更有條理性,本文在Matlab中設置程序塊進行模型開發:首先建立無壁面溫度和結構的冷熱流體純換熱微分模型;然后在其基礎上加入壁溫模型,考察換熱器壁面的縱向導熱以及軸向導熱等;最后再加入板翅式換熱器結構。翅片結構如圖5所示,所用鋸齒形結構尺寸參數為翅高h、翅厚tf、內高y、內距x,整個換熱器隔板厚度為tb,其熱工水力模型如下。

圖5 板翅式換熱器及鋸齒翅片結構

(1)計算換熱器流通截面積Ac和單位長度板翅式換熱器傳熱面積As

Ac=xyW/m;As=2(x+y)W/m

(8)

(2)計算換熱通道當量直徑D、質量流量G和雷諾數Re

(9)

(3)計算傳熱系數hr和壓降ΔP

(10)

值得注意的是,空分中所使用的板翅式換熱器的j、f表達式是在空氣介質中實驗得來的經驗公式,而針對超流氦負壓換熱器目前還沒有現成的經驗公式來確定其傳熱系數和摩擦因數。為了避免受到傳統換熱器經驗公式的干擾,在設計低溫換熱器時其傳熱系數、摩擦因數特別使用了傳熱學以及流體力學中常用的關聯式。

換熱器傳熱系數利用Dittus-Boelter關聯式[14]計算

(11)

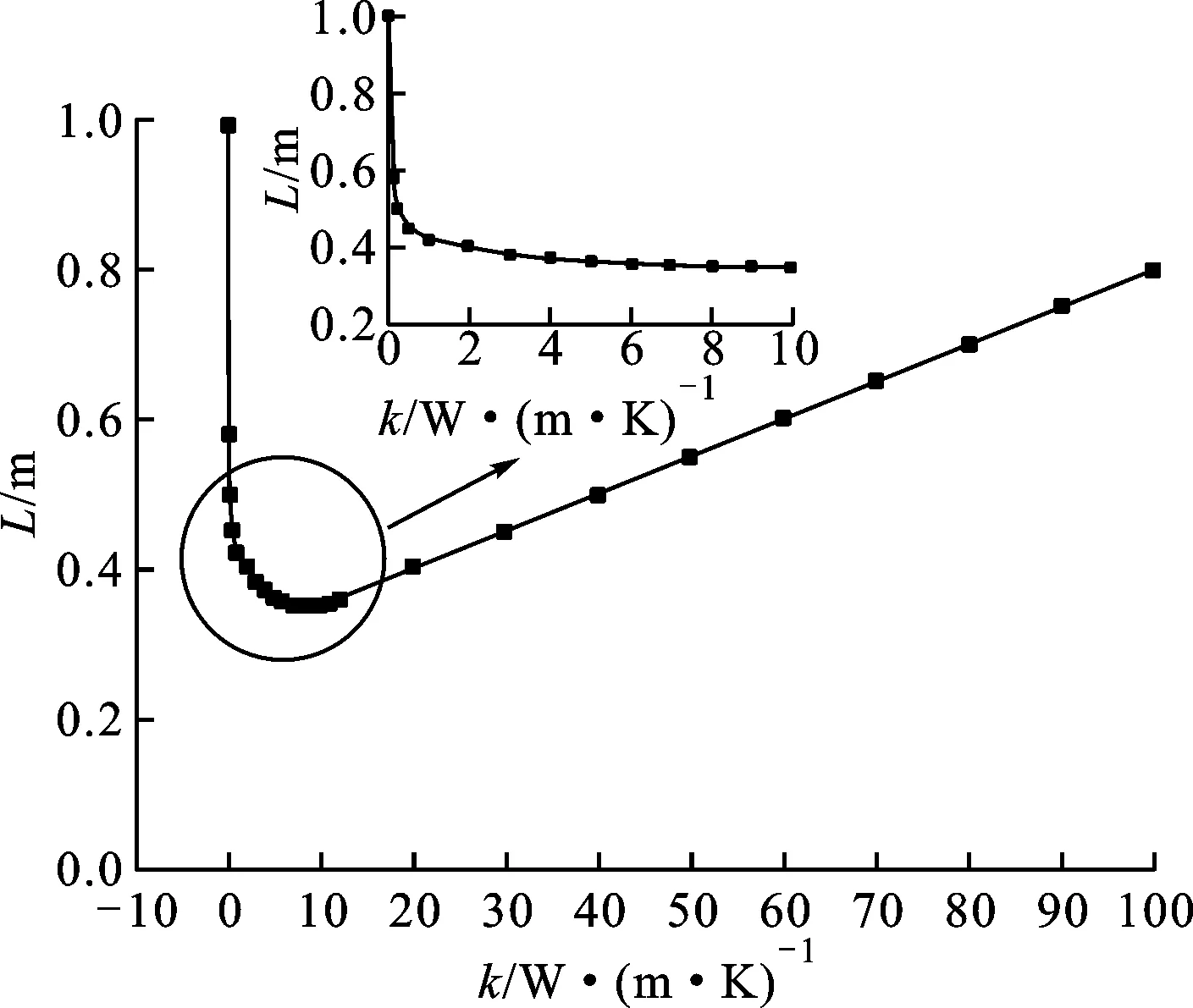

應用范圍是2 500 摩擦因數達西關系[15]為 (12) (4)計算翅片效率η以及換熱器熱導U (13) (14) (5)換熱器效率ε關聯式[14]為 (15) 式中:N為傳熱單元數。 本文利用上述模型對目標工況的液氦/超流氦負壓換熱器進行設計,主程序在Matlab 8.0環境下編制。氦-4的熱物理性質一部分來自于文獻中試驗數據的擬合曲線[16-18],另一部分來自商業軟件Nist[19]等,方便相互比對補充。圖6為計算流程示意圖,首先輸入已知工況,調入物性參數和換熱器材質參數;然后進行計算幾何單元劃分,設置總劃分微元、網格疏密間隔r=4以及松弛誤差等;接著進行模型描述,設置邊界層。在求解計算時,首先沿著長度方向把換熱器分割成n=100小份,給定初始溫度場后對每一微元進行傳熱和熱工水力建模計算,得出每個微元的出口參數并將其帶入下一微元成為進口參數,直到迭代滿足工況條件和公差范圍后輸出溫度和壓力場,計算換熱器效率。其中,工況條件中的壓降等條件為換熱器程序的幾何約束。 在低溫或流體臨界點溫度條件下,普通金屬材料的換熱能力將會有突變,目前還沒有文獻給出超流氦溫區內換熱器材料選型的指導。圖7給出了在適當的結構和條件下換熱器計算總長度和所選材料熱導率的曲線關系。從圖中可以看出,在超流氦溫區下換熱所需長度與所選材料熱導率的關系有兩種趨勢,即先下降后上升。在材料熱導率為0時,即為絕熱條件下,換熱器長度為無限大;隨著材料熱導率的逐漸增加,換熱器所需長度隨之減小,最后達到一個最低區域2~10 W/(m·K);隨著材料熱導的繼續增大,換熱器所需長度轉而逐漸增加。這個過程體現了低溫換熱器設計中一個獨有的現象,就是軸向熱損失對換熱器長度設計的影響,即當材料熱導率不太大時,低溫換熱器冷熱流體的傳熱在換熱器設計中占主導地位,而隨著材料熱導率的增加,軸向熱損失對換熱器的影響越來越明顯,使得原有換熱長度不能滿足冷熱流體換熱量和軸向導熱損失之和,為了滿足工況條件,只能不斷增加換熱器的設計長度。 圖6 換熱器分布參數微分法設計流程 圖7 換熱器長度與材料熱導率的關系 對于本設計實例,數值計算所對應的換熱長度的最小值和最佳熱導率分別約為0.35 m和6 W/(m·K)。擴展到工程應用中,在超流氦溫區下所選換熱器材料熱導率在4~10 W/(m·K)范圍內時,設計換熱器的軸向導熱損失對換熱器性能沒有過大的影響。所以,本文選用一種常用的低溫換熱器材料Al6061,它常見于液化天然氣、空分等冷箱板翅換熱器中,在液氦溫區條件的熱導率為5~8 W/(m·K)[20]。使用該材料作為換熱器材料時,設計長度為0.35 m, 圖8所示為利用換熱器分布參數微分法計算出的換熱器溫度場。由于要考慮流體換熱能力以及材料軸向導熱損失這之間的設計權衡問題,所以在圖7中本文以換熱器長度為評判標準,得出在某種材料的熱導率在一定范圍內設計換熱器的軸向導熱損失對換熱器性能沒有過大影響的結論,這意味不同材料對換熱器溫度場的影響是表現在換熱器長度上的。當選擇材料不恰當時,換熱器溫度場不能滿足設計工況要求,必須增加換熱器長度以彌補材料軸向漏熱對溫度場所帶來的損失。此外,材料的熱導率在很大程度上受到雜質、退火和制造工藝的影響,尤其是純質金屬的熱導率在低溫條件下會有很大變化,而目前材料的各向異性程度等都是影響熱傳導的因素。因此,在低溫換熱器的設計制造中除了材料的熱導率外,其加工成本和可塑性等也是選擇最終換熱器材料的影響因素。 圖8 使用材料Al6061的換熱器溫度場 一個好的間壁式換熱器沿著換熱長度方向的壁面溫度分布曲線應該在冷、熱流體溫度分布曲線的平均值之間,即冷、熱流體與壁面之間的溫差應該隨著換熱器長度保持相等,這樣才能使換熱器內不會出現冷點或熱點,從而防止換熱器內的溫度交叉和熱量內耗。反映在圖8中的壁面溫度分布顯然是一種不好的換熱器設計情況,換熱器內壁溫過于靠近熱流體,在換熱器內部形成冷、熱流體與換熱壁面換熱溫差不均,這將導致換熱器冷、熱流體換熱側的設計導熱系統差別過大,在實際設計和制造時應該避免這種狀況發生。于是,本文通過改變冷、熱流體通道側的換熱面積(翅片類型)以及通道層數來改變這種換熱不均性。 圖9所示為板翅式換熱器翅片結構、層數安排以及換熱器長度設計優化圖。圖中冷、熱流體分別用C和H表示。本文根據鋁制板翅換熱器國家標準,對于兩股換熱流體,考慮采用2到5層冷熱流體通道排列,選取鋸齒形翅片計算型號為JC654202、JC474202、JC652002、JC472002等。最終,根據負壓換熱器實驗條件以及所需尺寸、流體溫度分布和壓降因素,選擇采用Al6061、5層排列CHCHC、翅片結構為JC654202/JC474202、尺寸為0.35 m×4 cm×4 cm的板翅式換熱器用于后續實驗,該換熱器冷、熱流體以及換熱壁面冷、熱側溫度場如圖10所示。圖中顯示,沿著間壁式換熱器換熱長度方向的冷、熱側壁面溫度分布曲線在冷、熱流體溫度分布曲線的平均值之間,換熱器設計導熱系統相接近,兩側溫差較統一。設計出的換熱器最大壓降滿足設計工況100 Pa要求。 圖9 板翅換熱器結構優化 圖10 超流氦負壓換熱器設計溫度場 本文構建了一種新型分布參數微元模型,并使用該模型對液氦/超流氦負壓換熱器進行了仿真優化設計。該模型綜合了氦物性數據庫和傳熱流動關聯式,在考慮變物性和軸向熱損失等影響的條件下對低溫換熱器進行仿真設計,并在傳熱的溫度場迭代計算的基礎上耦合了壓力場計算,使換熱器設計更加貼近實際工況要求。本文利用這種高效和準確的計算方法,逐步對一個實際的液氦/超流氦負壓換熱器進行了傳熱和流動計算、材料選擇、翅片結構匹配和仿真優化,并得到結論如下。 (1)在近臨界區的液氦、超流氦性質變化尤為劇烈,會直接影響到換熱器的傳熱以及流動,所以在設計時必須要有準確的熱力學性質。 (2)傳統設計方法在低溫工況下會出現負溫差以及熱夾點等諸多問題,所設計的換熱器效率偏差無法用面積富余來彌補,但利用本文提出的仿真設計方法能夠有效解決這些問題所帶來的影響。 (3)對復雜低溫換熱器建模可進行分塊考慮,首先建立基本的冷熱流體熱力平衡微元模型,接著逐漸加入低溫物性參數、橫向以及軸向導熱的影響,最后加入換熱器結構變化等,通過逐漸完善得出趨于真實的流場指導換熱器選型設計。 (4)為了得到合適的換熱器長度以及較小的軸向導熱影響,可選擇熱導率在4~10 W/(m·K)之間的材料。通過優化后采用Al6061、5層排列CHCHC、翅片結構為JC654202/JC474202、尺寸為0.35 m×4 cm×4 cm的板翅式換熱器,效率可達到88.1%,滿足所設計的液氦/超流氦負壓換熱器的工況需求。 [1] TREITE P, NUESSLEIN U, JIA Y, et al. Design, project execution, and commissioning of the 1.8 K superfluid helium refrigeration system for SRF cryomodule testing [J]. Physics Procedia, 2015, 67: 111-115. [2] 鄒龍輝, 朱偉平, 馮國超, 等. 緊湊式低溫換熱器研究進展 [J]. 低溫與超導, 2015, 43(2): 14-19. ZOU Longhui, ZHU Weiping, FENG Guochao, et al. Development of the compact heat exchangers in cryogenic engineering [J]. Cryogenics and Superconductivity, 2015, 43(2): 14-19. [3] 呂翠, 伍繼浩, 李青. 動態仿真在大型低溫氦制冷系統中的應用 [J]. 低溫與超導, 2015, 43(7): 7-13. Lü Cui, WU Jihao, LI Qing. Application of dynamic simulation in large scale helium cryogenic systems [J]. Cryogenics and Superconductivity, 2015, 43(7): 7-13. [4] NELLIS G F. A heat exchanger model that includes axial conduction, parasitic heat loads, and property variations [J]. Cryogenics, 2003, 43(9): 523-538. [5] 米廷燦, 厲彥忠. 軸向導熱對逆流式板翅換熱器傳熱性能的影響 [J]. 西安交通大學學報, 2004, 37(11): 1142-1145. MI Tingcan, LI Yanzhong. Influence of longitudinal heat conduction on a counterflow plate-fin heat exchanger [J]. Journal of Xi’an Jiaotong University, 2004, 37(11): 1142-1145. [6] GOYAL M, CHAKRAVARTY A, ATREY M D. Two dimensional model for multistream plate fin heat exchangers [J]. Cryogenics, 2014, 61(5): 70-78. [7] YANG Y, LI Y. General prediction of the thermal hydraulic performance for plate-fin heat exchanger with offset strip fins [J]. International Journal of Heat and Mass Transfer, 2014, 78(7): 860-870. [8] BARRON R F. Cryogenic heat transfer [M]. London, UK: Taylor & Francis, 1999: 100-117. [9] 錢婧. 百瓦量級超流氦制冷系統負壓換熱器的設計與優化分析 [D]. 哈爾濱: 哈爾濱工業大學, 2006: 2-7. [10]陳國邦, 金滔, 湯珂. 低溫傳熱與設備 [M]. 北京: 國防工業出版社, 2008: 101-111. [11]SHAH R K, SEKULIC D P. Fundamentals of heat exchanger design [M]. New York, USA: John Wiley & Sons, 2003: 70-77. [12]PACIO J C, DORAO C A. A review on heat exchanger thermal hydraulic models for cryogenic applications [J]. Cryogenics, 2011, 51(7): 366-379. [13]HANSEN B J, WHITE M J, KLEBANER A. Plate fin heat exchanger model with axial conduction and variable properties [C]∥AIP Conf Proc 1434. Washington, USA: AIP, 2012: 615-622. [14]BEJAN A. Convection heat transfer [M]. New York, USA: John Wiley & Sons, 2013: 30-37. [15]FINNEMORE J E, FRANZINI J B. Fluid mechanics [M]. New York, USA: McGraw-Hill, 2002: 128-135. [16]WILKS J. The properties of liquid and solid helium [M]. Oxford, UK: Clarendon Press, 1967: 45-50. [17]MC CARTY R D. Thermophysical properties of helium-4 from 2 to 1 500 K with pressures to 1 000 atmospheres [S]. Washington, USA: National Bureau of Standards, 1972: 12-17. [18]BETTS D S. Bulk fluid helium: a review for users [J]. Cryogenics, 1976, 16(1): 3-16. [19]NIST. NIST reference fluid thermodynamic and transport properties [EB/OL]. [2015-07-01]. http:∥www. nist. gov/srd/upload/REFPROP8. PDF. [20]SCHWARTZVERG F R, OSGOOD S H, KEYS R D. Cryogenic materials data handbook [M]. Washington, USA: National Bureau of Standards, 1968: 11-27. (編輯 杜秀杰) Simulation and Optimization for Sub-Atmospheric Heat Exchanger of Liquid Helium/Superfluid Helium Refrigeration System WANG Zhe1,LI Yanzhong1,LI Zhengyu2,GONG Linghui2 (1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Technical Institute of Physics and Chemistry, Chinese Academy of Sciences, Beijing 100190, China) For simulating and optimizing sub-atmospheric heat exchanger of liquid helium/superfluid helium refrigeration system, a quasi-one-dimensional heat exchanger model is developed with distributed parameter differential method. Compared with the traditional heat exchanger design, this model enables to obtain the temperature and pressure fields by the coupling calculation. It takes the variable physical properties at liquid helium temperature and the axial heat loss of the heat exchanger into consideration to achieve a more accurate simulation of the temperature and pressure fields inside the heat exchanger. A liquid helium/superfluid helium heat exchanger, whose material and fin structure are optimally determined, is designed for a practical system with the proposed model, The results suggest that more accurate physical properties are necessary for the designed heat exchanger at liquid helium temperatures. When the material thermal conductivity is within the range from 4 to 10 W/(m·K), the minimum heat exchanger length can be obtained with a smaller effect of axial heat conduction on the heat transfer performance. The five-layer (CHCHC) plate-fin heat exchanger with the material Al6061 and fin structure JC654202/JC474202 completely meets the requirements for the working conditions of the liquid helium/superfluid helium refrigeration system. liquid helium/superfluid helium; sub-atmospheric heat exchanger; plate-fin heat exchanger; simulation optimization 10.7652/xjtuxb201608023 2015-12-31。 作者簡介:王哲(1986—),男,博士生;厲彥忠(通信作者),男,教授,博士生導師。 基金項目:國家科技支撐計劃資助項目(2012BAA08B03);教育部高等學校博士學科點專項科研基金資助項目(20130201110069);國家重大科研裝備研制資助項目。 時間:2016-05-17 http:∥www.cnki.net/kcms/detail/61.1069.T.20160517.1930.020.html TK124 A 0253-987X(2016)08-0143-083 結果和討論

4 結 論