鋁鋰合金T型接頭雙側激光同步焊接組織合金調控研究

國家商用飛機制造工程技術研究中心(上海市 200436)

李 昊 劉紅兵 鄧景煜

哈爾濱工業大學 現代焊接生產技術國家重點實驗室(150001)

陶 汪 韓 冰 陳彥賓

?

鋁鋰合金T型接頭雙側激光同步焊接組織合金調控研究

國家商用飛機制造工程技術研究中心(上海市 200436)

李 昊 劉紅兵 鄧景煜

哈爾濱工業大學 現代焊接生產技術國家重點實驗室(150001)

陶 汪 韓 冰 陳彥賓

針對2060/2099鋁鋰合金機身壁板T型接頭雙側激光同步焊接組織的改善及力學性能的提高,采用焊縫合金化手段對焊縫組織進行合金調控,研究了合金元素對焊縫熱裂紋敏感性及力學性能的影響。結果表明,2060/2099鋁鋰合金雙側激光同步焊接組織內存在特殊的等軸細晶區,為接頭薄弱區域;焊縫晶界主要由AlLiSi和Al6CuLi3兩種晶間相及Al-Cu,Al-Si共晶組織構成;采用Al-Si-Cu系新焊絲CW3能夠促進Al6CuLi3相及二次枝晶的形成,有效提高晶界強度并抑制熱裂紋的產生,等軸細晶區內顯微硬度水平的提高使T型接頭的綜合力學性能得到明顯改善,其縱向抗壓載荷提高為92.7 kN,橫向抗拉強度提高為412 MPa,達到母材抗拉強度的80%以上。

激光焊 T型接頭 鋁鋰合金 合金調控 焊絲

0 序 言

飛機機身壁板上的T型結構由長桁和蒙皮構成,該結構主要依靠鉚接技術進行連接。為了克服鉚接存在的機身重量增加和生產效率較低的局限性[1],由于激光焊具有焊接效率高、熱影響區域小、與工件非接觸、方便實現自動化生產等特點,因此航空制造業開始嘗試利用激光焊技術部分代替鉚接技術[2-4]。20世紀90年代初德國空中客車有限公司率先開展了雙側激光同步焊接技術的研究以代替傳統的鉚接技術,以實現機身壁板輕質、高效、低成本的加工制造[5]。經過十余年的發展,該技術于2003年首先應用在空客A318的批量化生產中,在相同的結構剛度情況下,機身重量減輕約20%,制造成本降低約25%,同時,生產效率得到大幅度提高。目前,這一技術已成功應用在空客A318,A340,A350,A380等型號的批量化生產過程中[6]。

隨著合金材料的更新發展,鋁鋰合金(Al-Li)作為一種新型金屬結構材料,以其低密度、高比強度和高比剛度等特點而越來越受到航空界的青睞[7],未來的飛機機身將越來越多地采用新型鋁鋰合金制造。然而,已有的研究發現,鋁鋰合金焊接時有較高的熱裂紋傾向[8],嚴重制約其被進一步推廣應用。前期研究發現,采用Si含量為12%的ER4047Al-Si12焊絲并不能完全抑制2060/2099鋁鋰合金T型接頭雙側激光焊縫內的熱裂紋缺陷,而且ER4047焊絲對焊縫的強化作用并不明顯, T型接頭橫向抗拉強度低于母材抗拉強度的80%,并不能滿足工業生產要求。

針對2060/2099鋁鋰合金T型接頭雙側激光焊縫中熱裂紋及力學性能不足的問題,通過改進焊絲合金成分對焊縫組織進行合金調控,研究了焊絲中Si,Cu等元素含量對焊縫熱裂紋敏感性及力學性能的影響,對國產大型客機實現輕質、高效、低成本的加工制造具有重要的現實意義。

1 試驗材料與方法

蒙皮與長桁分別采用2.0 mm厚2060-T8與2099-T83鋁鋰合金,均由加拿大鋁業公司專門為機身壁板結構研制生產,其化學成分見表1。試板尺寸分別如下:蒙皮500 mm×100 mm×2 mm,長桁500 mm×28 mm×2 mm。為了抑制焊縫內熱裂紋缺陷及提高焊縫力學性能,提出一種全新設計的Al-Si-Cu系CW3焊絲,焊絲直徑為1.2 mm,并與傳統的ER4047鋁硅焊絲進行對比,焊絲的化學成分見表2。試驗前嚴格清洗待焊試件表面以去除油污和氧化膜。

焊接設備采用的光纖激光器為德國IPG公司生產的YLS-5000和YLS-10000光纖激光器,其最大功率分別為5 kW和10 kW,波長為1.06 μm,焦點處光斑直徑為0.23 mm,光束模式為多模分布,并配以德國KUKA六軸聯動機器人和奧地利FRONIUS KD4010送絲系統進行試驗。

表1 2099和2060鋁鋰合金化學成分(質量分數,%)

表2 ER4047和CW3焊絲化學成分(質量分數,%)

采用雙側激光同步焊接方法對鋁鋰合金T型接頭進行焊接,激光與蒙皮成22°角傾斜入射,焊絲、保護氣噴嘴與激光束均在同一平面內互成一定角度分布,焊接速度為10 m/min,激光功率為3.0 kW。焊接試驗系統示意圖如圖1所示。

圖1 雙側激光同步焊接過程示意圖

利用OLYMPUS GX71金相顯微鏡對T型接頭成形、焊縫組織微觀形貌及熱裂紋分布特征進行分析;利用QUANTA 200F環境掃描電鏡對析出相形貌及成分進行分析;分別根據航空工業標準ASTM E9—09《金屬材料室溫壓縮試驗》和ASTM E 8M—04《金屬材料室溫拉伸試驗方法》對T型接頭進行縱向壓縮和橫向拉伸測試,試件尺寸分別如圖2和圖3所示。

圖2 縱向壓縮試件尺寸示意圖

圖3 橫向拉伸試件尺寸示意圖

2 試驗結果及分析

2.1 焊絲成分對焊縫成形及微觀組織的影響

圖4為采用ER4047和CW3焊絲所得雙側激光焊縫的宏觀形貌。在采用ER4047 Al-Si12焊絲焊接得到的焊縫表面出現明顯的熱裂紋缺陷且主要沿垂直于焊接方向分布,如圖4a所示。然而,在采用CW3焊絲焊接得到的焊縫表面并未發現明顯的熱裂紋缺陷,因此說明,CW3焊絲與ER4047焊絲相比較具有更低的熱裂紋傾向,能夠實現對2060/2099鋁鋰合金機身壁板T型接頭的可靠焊接。

圖4 不同焊絲激光焊縫宏觀形貌

進一步分析不同焊絲成分對雙側激光焊縫橫截面上微觀形貌的影響。圖5為CW3焊絲雙側激光焊縫橫截面上位于上熔合線處的微觀形貌。如圖5所示,與先前的研究結果相比較,CW3焊絲的引入并未顯著改變焊縫組織特征,焊縫主要由焊縫中心的熔化區、緊鄰熔合線的等軸細晶區及部分熔化區、靠近母材的熱影響區組成,其中,熔化區又可被劃分為柱狀晶區和等軸枝晶區。研究發現,等軸細晶區為鋁鋰合金焊縫組織的特殊區域,利用異相形核機制形成,形核質點多為母材中含量較多的Li和Zr等元素與Al基體形成質點相。然而,與其它區域相比較,等軸細晶區具有較弱的抗晶間腐蝕性及沖擊韌性,裂紋容易沿其晶界萌生并擴展。

圖5 CW3焊絲雙側激光焊縫微觀特征

以熔化區為代表,采用掃描電鏡(SEM)及能譜儀(EDS)對圖5中虛線框區域特征進行微觀分析,測試結果如圖6所示。由圖6可知,焊縫組織晶界上主要存在T(AlLiSi)和T2(Al6CuLi3)兩種晶間析出相,及Al-Cu共晶和少量的Al-Si共晶組織。雖然,掃描電鏡無法對Li元素的含量及分布特征進行精確測量,但是,通過對背散射電子像上較深色區域的觀察,能夠確定Li元素不僅存在于T和T2兩種晶間相中,而且還以共晶的形式存在于晶界上。

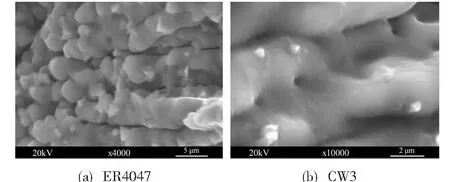

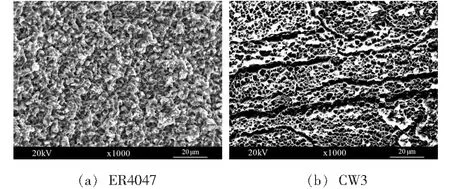

如圖5~6所示,雙側激光焊縫內的柱狀晶粒主要在焊縫橫截面內結晶生長,因此,通過對雙側激光焊縫沿焊接方向進行縱向拉伸,能夠在焊縫斷口上獲得焊縫熔化區內柱狀晶粒的特征形貌。圖7為ER4047和CW3焊絲焊接雙側激光焊縫采用以上方法得到的柱狀晶粒微觀形貌。如圖7a所示,由于ER4047焊絲內的調控元素主要為Si,因此在柱狀晶界上形成了較多的T(AlLiSi)相,空間形貌為較規則的四面體結構。由于T相的硬脆特性與基體存在明顯的差別,導致在相界面處應力集中明顯,容易在此萌生裂紋,因此T相對裂紋擴展的抑制及晶界的強化作用并不理想。此外,在枝晶間并未發現明顯的橋接特征,二次枝晶的生長被明顯抑制,因此通過橋接作用提高晶界強度并抑制熱裂紋萌生及擴展較為有限。然而,如圖7b所示,當采用CW3焊絲時,所得焊縫晶粒形貌及晶界特征均發生了明顯的變化。首先,晶界上原有的T相被T2相代替,而T2相的特性更接近于基體性能,原本呈盤狀的T2相在晶間斷裂后產生明顯的塑性變形,說明T2相比T相具有更好的塑性變形性能,從而能夠更好地抑制熱裂紋的萌生及擴展;此外,枝晶間已經形成明顯的橋接特征,二次枝晶豐富的二次枝晶將相鄰枝晶連接起來,明顯提高了晶界強度。綜上所述,采用CW3焊絲能夠顯著改善晶間沉淀相種類及性能并促進二次枝晶的生長,提高晶間強度并抑制熱裂紋的產生及擴展。

圖6 CW3焊絲雙側激光焊縫晶間相組成

圖7 不同焊絲焊縫內晶粒形貌

為了進一步證實ER4047和CW3焊絲焊接雙側激光焊縫內T和T2相的變化規律,分別對兩種焊絲的雙側激光焊縫組織進行差示掃描量熱法(DSC)分析,測試結果如圖8所示。由圖8可見,在ER4047焊絲焊縫組織的DSC曲線上出現一吸熱峰A,出現溫度為616 ℃,峰A實則是由T相在616 ℃分解所形成;而在CW3焊絲焊縫組織的DSC曲線上變化十分明顯,代表T相分解的峰A已消失,取而代之的是吸熱峰B,出現溫度為597 ℃,峰B的出現則是反映了T2相在597 ℃發生分解的過程。通過以上結果能夠證明在CW3焊絲雙側激光焊縫內T相的形成被明顯抑制,同時有效地促進了T2相的形成。

圖8 不同焊絲焊縫DSC測試結果

2.2 焊絲成分對焊縫力學性能的影響

圖9為采用ER4047和CW3焊絲所得雙側激光焊縫內顯微硬度分布。硬度測試結果發現,通過增加焊絲中Cu,Mn等元素的含量能夠顯著提高等軸細晶區內的顯微硬度水平,說明焊絲中的強化元素能夠擴散進入等軸細晶區內,從而有效改善該區域內的硬度水平。

圖10為采用ER4047和CW3焊絲所得T型接頭縱向壓縮的載荷-位移曲線。如圖10所示,采用ER4047焊絲所得T型接頭的縱向抗壓載荷為90.5 kN,對應位移為3.7 mm;CW3焊絲所得T型接頭的縱向抗壓載荷為92.7 kN,明顯高于ER4047焊絲T型接頭,對應位移為2.8 mm,略微小于先前的位移值。

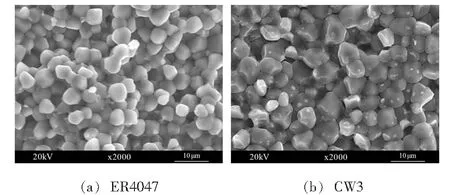

圖11為采用ER4047和CW3焊絲所得T型接頭縱向壓縮斷口顯微形貌。如圖11所示,不同焊絲所得T型接頭縱向壓縮斷口上均為直徑5 μm左右的等軸晶粒,說明斷口位于緊鄰熔合線的等軸細晶區,該區域為T型接頭的薄弱區域。然而,不同焊絲所得T型接頭縱向壓縮斷口上晶間析出相的種類卻存在明顯的不同,如圖11a所示。采用ER4047焊絲所得T型接頭縱向壓縮斷口上的晶間析出相為T相,斷裂形式為明顯的沿晶斷裂;而如圖11b所示,改用CW3焊絲后,斷口上析出相由T相變為T2相,而且出現了明顯的穿晶斷裂特征,斷裂形式變為沿晶-穿晶混合斷裂,說明等軸細晶區內的晶界強度得到明顯提升,表現為T型接頭抗壓載荷的提高。

圖9 不同焊絲焊縫內顯微硬度

圖10 不同焊絲焊接T型接頭縱向抗壓載荷比較

圖11 不同焊絲焊縫縱向壓縮斷口形貌

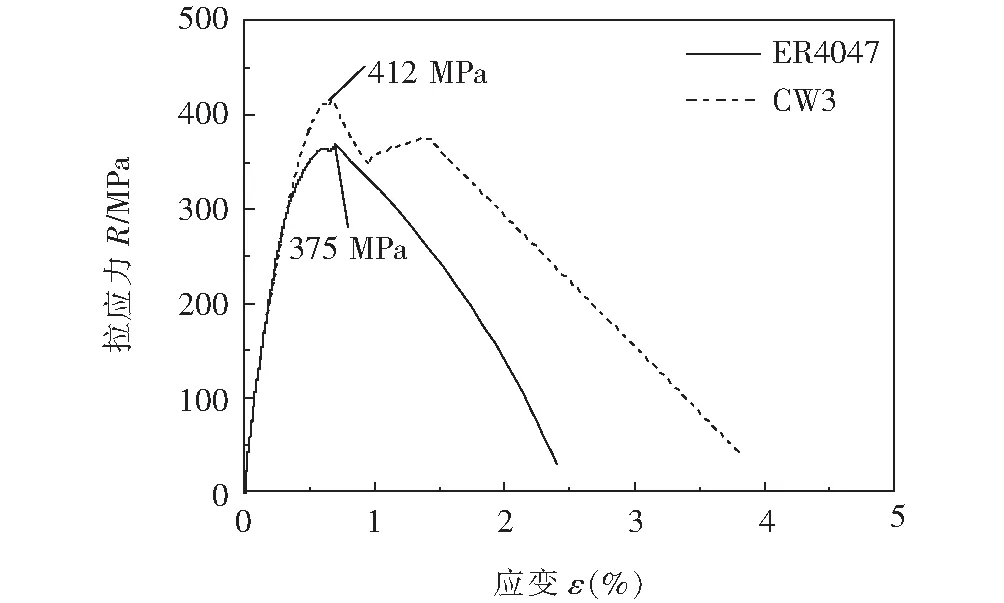

圖12為采用ER4047和CW3焊絲所得T型接頭橫向拉伸的應力-應變曲線。如圖12所示,采用ER4047焊絲所得T型接頭的縱向抗拉強度為375 MPa,達到母材抗拉強度的75.0%;CW3焊絲所得T型接頭的縱向抗拉強度為412 MPa,達到母材抗拉強度的82.4%,與ER4047焊絲所得T型接頭相比已有明顯的提高。

圖12 不同焊絲焊接T型接頭橫向抗拉強度比較

圖13為采用ER4047和CW3焊絲所得T型接頭橫向拉伸斷口顯微形貌。如圖13a所示,在ER4047焊絲所得T型接頭橫向拉伸斷口上存在較多等軸細晶組織,說明斷裂位于等軸細晶區內,該區域為T型接頭上薄弱環節。而如圖13b所示,CW3焊絲所得T型接頭橫向拉伸斷口特征明顯不同,斷口上布滿較深且均勻的韌窩,母材軋制層間特征明顯,說明斷裂位于部分熔化區內,該區域為T型接頭上薄弱環節,而等軸細晶區的晶間性能已得到改善。

圖13 不同焊絲焊縫橫向拉伸斷口形貌

3 結 論

(1)在對2060/2099鋁鋰合金機身壁板T型接頭進行雙側激光同步焊接過程中,CW3焊絲與ER4047焊絲相比具有更低的熱裂紋敏感性,能夠有效抑制焊縫內熱裂紋缺陷。

(2)CW3焊絲的雙側激光焊縫組織晶界析出相主要為強化效果更好的T2(Al6CuLi3)相,而較硬脆的T(AlLiSi)相明顯減少,此外,柱狀晶上二次枝晶的生長得到明顯促進,枝晶間出現橋接特征,晶間析出相和晶粒形態的改變是熱裂紋被有效抑制的主要原因。

(3)CW3焊絲對焊縫組織的強化作用明顯,接頭上最薄弱的等軸細晶區的力學性能得到有效改善,顯微硬度值明顯提高;T型接頭的縱向抗壓載荷已由先前的90.5 kN提高為92.7 kN,斷口位于等軸細晶區內,斷裂形式為沿晶-穿晶混合斷裂;T型接頭的橫向抗拉強度已由先前的375 MPa提高為412 MPa,達到母材抗拉強度的82.4%,斷口位于部分熔化區,斷裂形式為穿晶斷裂。

[1] Mendez P F,Eagar T W. Welding process for aeronautics[J]. Advanced Materials and Processes,2001,159(5):39-43.

[2] 王旭友,徐 良,陳曉宇,等. 激光-熔化極電弧復合熱源焊接特性[J]. 焊接,2014(8):9-12.

[3] 王 飛. 電池極耳多工位激光焊接夾具設計[J]. 焊接,2015(6):68-71.

[4] 莊 蕾,羅 宇,王亞軍,等. 1420鋁鋰合金激光焊接工藝研究[J]. 焊接,2006(1):39-42.

[5] Zink W. Welding fuselage shells[J]. Industral Laser Solutions for Manufacturing,2001,16(4):7-10.

[6] Brenner B,Dittrich D,Morgenthal L,et al. New technological aspects of laser beam welding of aircraft structures[C]. Deutscher Verband für Schweiβtechnik,Dusseldorf,Germany,2004:19-24.

[7] 陳 龍,程東海,陳益平,等. 5A90鋁鋰合金電子束焊接接頭顯微分析[J]. 焊接,2015(7):13-16.

[8] 霍 曉,張文鉞,魏祚偉. 8090鋁鋰合金焊接熱裂紋敏感性的研究[J]. 焊接,1992(3):8-12.

2016-06-21

上海市經信委產學研合作課題(CXY-2013-3)

TG456.7

李 昊,1985年出生,碩士,高級工程師。主要從事先進焊接技術研究,已發表論文4篇。