厚板鋁合金搭接攪拌摩擦焊組織及力學(xué)性能分析

上海航天設(shè)備制造總廠(200245)

朱小剛 王聯(lián)鳳 孫 靖 程靈鈺

?

厚板鋁合金搭接攪拌摩擦焊組織及力學(xué)性能分析

上海航天設(shè)備制造總廠(200245)

朱小剛 王聯(lián)鳳 孫 靖 程靈鈺

對(duì)15.0 mm厚7N01鋁合金進(jìn)行了搭接攪拌摩擦焊連接,對(duì)搭接接頭進(jìn)行了顯微組織、顯微硬度、抗剪以及疲勞性能測(cè)試。研究結(jié)果表明,采用攪拌針長(zhǎng)度為17 mm的攪拌頭搭接接頭抗剪性能最佳,抗剪強(qiáng)度為245 MPa;搭接接頭微觀組織與對(duì)接接頭相比并無較大差異,但在結(jié)合面處形成了“虎克缺陷”和“冷搭缺陷”;搭接接頭在摩擦熱的作用下形成了一定的軟化區(qū),位于前進(jìn)側(cè)和后退側(cè)的熱影響區(qū);焊核區(qū)的硬度在厚度方向上存在一定的差異性;當(dāng)N=1×106次時(shí),7N01(15.0 mm)鋁合金搭接攪拌摩擦焊接頭的條件疲勞極限為54.85 MPa,為母材的40.4%。

搭接攪拌摩擦焊 疲勞極限 顯微硬度 冷搭缺陷

0 序 言

在高速列車以及航空航天領(lǐng)域,搭接接頭是關(guān)鍵的連接形式之一,如動(dòng)車組枕梁與中心板之間的連接目前采用MIG角焊縫進(jìn)行連接。然而,MIG角焊縫易于產(chǎn)生較大的殘余應(yīng)力,極易產(chǎn)生裂紋。搭接攪拌摩擦焊技術(shù)為枕梁與中心板之間的連接提供了一種新方法。目前,國(guó)內(nèi)外相關(guān)研究機(jī)構(gòu)在攪拌摩擦焊方面的研究主要集中在對(duì)接接頭方面,但是對(duì)厚板搭接攪拌摩擦焊接頭的性能研究甚少[1-5]。

文中對(duì)厚為15.0 mm的7N01鋁合金進(jìn)行了搭接攪拌摩擦焊焊接工藝以及力學(xué)性能試驗(yàn),研究了攪拌針長(zhǎng)度對(duì)搭接接頭的抗剪性能影響規(guī)律、典型搭接接頭的微觀組織、硬度分布以及疲勞性能,為厚板搭接攪拌摩擦焊技術(shù)在高速列車、航空以及航天制造中的推廣應(yīng)用提供重要理論和科學(xué)依據(jù)[1]。

1 試驗(yàn)材料與方法

搭接攪拌摩擦焊試驗(yàn)在靜龍門式二維攪拌摩擦焊設(shè)備(HTJM15-100-2)上進(jìn)行;采用的攪拌工具為包括4種不同攪拌針長(zhǎng)度的攪拌頭,如圖1所示,其原理如圖2所示,螺距為2 mm。試驗(yàn)采用厚度為15.0 mm的7N01鋁合金板材,其化學(xué)成分見表1。工藝研究方案如下:

圖1 攪拌工具

圖2 搭接攪拌摩擦焊原理示意圖

(1)攪拌針長(zhǎng)度優(yōu)化設(shè)計(jì),設(shè)計(jì)4種長(zhǎng)度的攪拌頭,攪拌針長(zhǎng)度T為15.5 mm,16.0 mm,17.0 mm和18.0 mm。在工藝參數(shù)一定的情況下,即旋轉(zhuǎn)速度500 r/min,焊接速度80 mm/min,攪拌頭傾角為2.5°,軸肩壓入深度0.3 mm。以試件接頭的抗剪性能以及攪拌壓入深度為標(biāo)準(zhǔn),評(píng)價(jià)攪拌頭性能的優(yōu)劣,選出最優(yōu)的攪拌針長(zhǎng)度。

(2)在獲得最優(yōu)攪拌針長(zhǎng)度的攪拌頭基礎(chǔ)上,采用第一步的工藝參數(shù)進(jìn)行搭接攪拌摩擦焊試驗(yàn),并對(duì)搭接接頭進(jìn)行宏觀與微觀組織分析、抗剪試驗(yàn)、硬度試驗(yàn)以及疲勞試驗(yàn)。

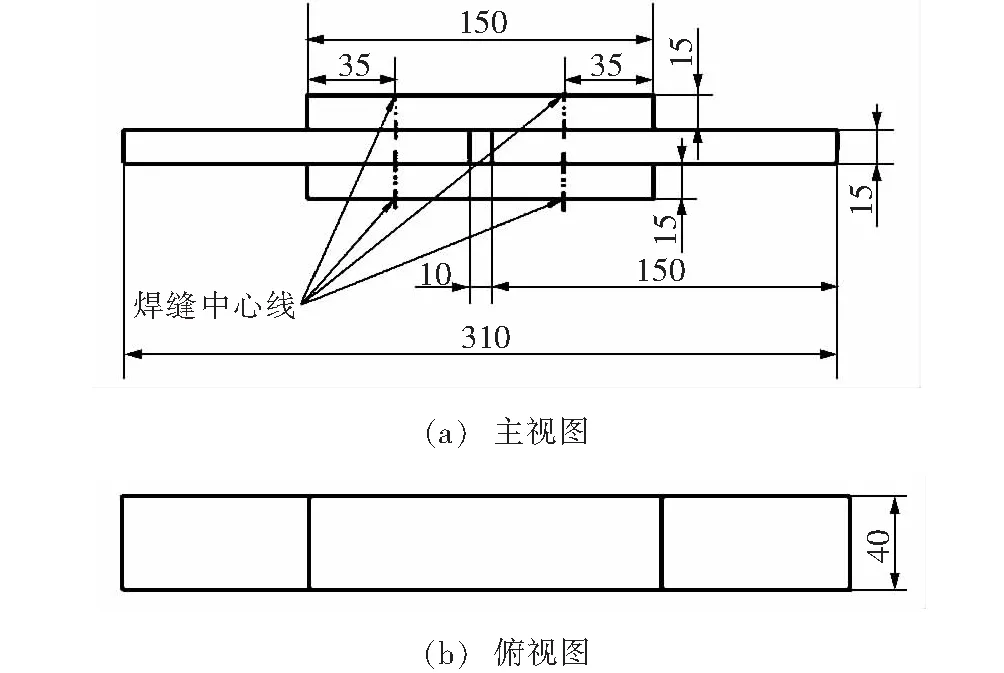

焊前鋁板用酒精擦拭,去除油污等雜質(zhì)。焊接完成之后,沿垂直于焊縫的方向切割試樣,在Observer D1M和Discovery V20光鏡下進(jìn)行微觀組織分析;抗剪試樣和疲勞試樣參照GB/T 26957—2011《金屬材料焊縫破壞性試驗(yàn)十字接頭和搭接接頭拉伸試樣方法》進(jìn)行加工,形狀尺寸如圖3所示。拉伸試驗(yàn)在CMT5305型萬能試驗(yàn)機(jī)上進(jìn)行;在HXS-1000A 型顯微硬度計(jì)上測(cè)量焊縫區(qū)顯微硬度分布。疲勞試驗(yàn)在國(guó)產(chǎn)GPS300高頻疲勞試驗(yàn)機(jī)試驗(yàn)機(jī)上進(jìn)行,應(yīng)力比r=0.1,加載頻率為90 Hz,加載方式為軸向拉-拉疲勞。

表1 7N01鋁合金化學(xué)成分(質(zhì)量分?jǐn)?shù),%)

圖3 搭接攪拌摩擦焊試件尺寸

2 試驗(yàn)結(jié)果及分析

2.1 攪拌針長(zhǎng)度優(yōu)化設(shè)計(jì)及工藝研究

對(duì)于搭接攪拌摩擦焊接頭而言,其抗剪強(qiáng)度可表示為:

(1)式中:Fmax表示為搭接接頭最大抗剪力;B表示為搭接接頭試樣寬度;L代表上板與下板之間的搭接長(zhǎng)度。

由圖4可以看出,隨著攪拌針長(zhǎng)度的增加,上、下板之間的搭接寬度和扎入下板的深度隨之而增加。由表2可以看出,采用不同長(zhǎng)度攪拌針攪拌頭搭接接頭的抗剪性能隨著攪拌針長(zhǎng)度的增加呈先增大后減小的變化趨勢(shì)。當(dāng)攪拌針長(zhǎng)度為17 mm時(shí),搭接接頭的抗剪性能最佳,最大抗剪力為93.16 kN,抗剪強(qiáng)度為245 MPa,攪拌針扎入下板深度為1.98 mm。

圖4 不同攪拌針長(zhǎng)度的接頭宏觀形貌

2.2 搭接接頭顯微組織及缺陷分析

圖5a為搭接接頭宏觀形貌,圖5b為焊核區(qū)主要由均勻細(xì)小的等軸晶組成,屬于典型動(dòng)態(tài)再結(jié)晶組織,這是在高溫和劇烈的塑性變形綜合作用下的結(jié)果。圖5c和圖5e為熱機(jī)影響區(qū)典型組織,位于焊核區(qū)和熱影響區(qū)之間,該區(qū)存在部分塑性變形且受到熱循環(huán)作用,但由于變形應(yīng)變不足,熱機(jī)影響區(qū)并沒有形成再結(jié)晶等軸晶粒,此外前進(jìn)側(cè)焊核區(qū)和熱機(jī)影響區(qū)過渡線較為明顯,而后退側(cè)的過渡線較模糊,這主要是因?yàn)榍斑M(jìn)側(cè)的焊縫金屬與母材金屬塑性流動(dòng)方向相反,使母材金屬與焊縫金屬之間存在很大的相對(duì)變形差,這與宏觀形貌相同。圖5d為后退側(cè)熱影響區(qū),圖5f為前進(jìn)側(cè)熱影響區(qū),熱影響區(qū)由于受到熱循環(huán)的作用,晶粒長(zhǎng)大較為明顯。圖5g為母材區(qū),由于未經(jīng)受熱力作用,組織仍然呈板條狀分布,可以看到明顯的變形纖維組織,有明顯的“擠壓效應(yīng)”。這種組織具有更好的抗應(yīng)力腐蝕的能力,當(dāng)然還可以看到少量不溶于基體的顆粒,這些主要是由于不溶于基體的Fe,Mn等元素與Al等元素形成的化合物。“冷搭缺陷”(圖5h)和“虎克缺陷”(圖5i)對(duì)于搭接攪拌摩擦焊技術(shù)而言是無法避免的,這是由攪拌摩擦焊自身的工藝特點(diǎn)所決定的。在焊接過程中,塑性金屬主要是圍繞攪拌針做軸向流動(dòng),而在焊縫厚度方向上流動(dòng)較少,上、下板結(jié)合面處的材料流動(dòng)與混合有限,在焊核區(qū)的上、下板結(jié)合面處存在一些黑色不規(guī)則形狀的曲線,稱之為“冷搭缺陷”。該缺陷的形成與界面處氧化層破碎不充足有關(guān),這也是導(dǎo)致在拉伸試驗(yàn)時(shí)最終均沿結(jié)合面處斷裂的主要原因。在搭接攪拌摩擦焊過程中,攪拌針穿透上板,扎入下板,從而在上、下板的結(jié)合面處形成尖銳的缺口,即“虎克缺陷”,此處形成了較為嚴(yán)重的應(yīng)力集中,這是導(dǎo)致疲勞斷裂的主要原因。

表2 采用不同攪拌針長(zhǎng)度的攪拌頭搭接接頭性能

圖5 搭接接頭各區(qū)微觀照片及缺陷

2.3 接頭硬度分布

由圖6可以看出,對(duì)于15 mm 7N01鋁合金搭接攪拌摩擦焊接頭,母材硬度約為HV 105。對(duì)于上板距焊縫表面處,隨著距焊縫中心距離的增加,兩側(cè)的維氏硬度值呈現(xiàn)出一定程度的降低,在距焊縫中心5 mm(前進(jìn)側(cè),處于焊核區(qū)但靠近熱機(jī)影響區(qū))處和距焊縫中心10 mm(后退側(cè),熱影響區(qū))處,硬度達(dá)到最小值,分別為HV 98.5和HV 101.2;焊核區(qū)平均硬度值為HV 103。對(duì)于上板靠近結(jié)合面處,隨著距焊縫中心距離的增加,兩側(cè)的維氏硬度值變化趨勢(shì)完全不同,前進(jìn)側(cè)的硬度值呈減小的趨勢(shì),在距焊縫中心10 mm(前進(jìn)側(cè),處于熱影響區(qū))處硬度值達(dá)到最小為HV 95;后退側(cè)的硬度值呈增大的趨勢(shì),在距焊縫中心9 mm(后退側(cè))處硬度值達(dá)到最大為HV 111.6,緊接著又急劇減小,在距焊縫中心10 mm(后退側(cè))處硬度值達(dá)到最小為HV 105.3,繼而又隨著增加,直接增加至母材硬度;焊核區(qū)平均硬度為HV 101.9。對(duì)于下板靠近結(jié)合面處,在距焊縫中心7 mm(前進(jìn)側(cè),處于熱影響區(qū))處硬度值達(dá)到最小為HV 100.1,在距焊縫中心7 mm(后退側(cè),熱影響區(qū))處硬度值達(dá)到最小為HV 101.6;焊核區(qū)平均硬度為HV 103.8。由此可以看出,搭接接頭存在一定的軟化現(xiàn)象,硬度軟化區(qū)位于前進(jìn)和后退兩側(cè)的熱影響區(qū);此外,焊核區(qū)的硬度變化呈現(xiàn)出波浪形變化,尤其是上板靠近焊縫表面處,主要是該區(qū)域組織存在一定的不均勻性。

圖6 搭接接頭硬度分布對(duì)比

2.4 疲勞性能分析

對(duì)于搭接接頭而言,疲勞載荷的名義應(yīng)力S與疲勞壽命N關(guān)系可表示為:

SmN=C

(2)

式中:C,m為常數(shù)[6]。

將疲勞試驗(yàn)數(shù)據(jù)在雙對(duì)數(shù)坐標(biāo)系下進(jìn)行直線擬合,將式(2)以雙對(duì)數(shù)表達(dá)為式(3),擬合結(jié)果如圖7所示。擬合的lgS和lgN關(guān)系式如式(4)所示。

lgS=A-BlgN

(3)

式中:A,B為擬合常數(shù)。

lgS=3.234 4-0.249 2lgN

(4)

圖7 7N01鋁合金FSW搭接S-N曲線圖

由式(4)可以計(jì)算得出,當(dāng)N=1×106次時(shí),條件疲勞極限為54.85 MPa,7N01鋁合金母材N=1×106次時(shí)對(duì)應(yīng)的條件疲勞極限為135.8 MPa,搭接接頭疲勞強(qiáng)度為母材的40.4%。

3 結(jié) 論

(1)攪拌針長(zhǎng)度是影響搭接攪拌摩擦焊性能的重要因素,當(dāng)攪拌針長(zhǎng)度為17.0 mm時(shí),搭接接頭的抗剪性能最佳,最大抗剪力為93.16 kN,抗剪強(qiáng)度為245 MPa,攪拌針扎入下板深度為1.98 mm。

(2)搭接攪拌摩擦焊接頭各區(qū)微觀組織與對(duì)接接頭并無較大差異,但搭接接頭在上下板結(jié)合面處存在“虎克缺陷”和“冷搭缺陷”,這是導(dǎo)致搭接接頭拉伸失效和疲勞失效的主要原因。

[][]

(3)搭接接頭在摩擦熱的作用下形成了一定的軟化區(qū),位于前進(jìn)側(cè)和后退側(cè)的熱影響區(qū);由被焊板較厚,因此焊核區(qū)的硬度在厚度方向上存在一定的差異性。

(4) 通過疲勞試驗(yàn),建立了7N01(15 mm)鋁合金的S-N曲線,從而可以預(yù)測(cè)在規(guī)定疲勞壽命下所能承受的條件疲勞極限或是在規(guī)定疲勞載荷下的疲勞壽命;當(dāng)N=1×106次時(shí),7N01(15 mm)鋁合金的條件疲勞極限為54.85 MPa,為母材的40.4%。

[1] 徐效東,楊新岐,周 光,等.鋁合金2024-T4搭接攪拌摩擦焊接頭組織與性能分析[J].航空材料學(xué)報(bào),2012,32(3):51-56.

[2] 徐效東.鋁合金搭接攪拌摩擦焊焊縫組織特征與疲勞斷裂行為研究[D].天津:天津大學(xué)碩士學(xué)位論文,2011.

[3] 何 如.高速列車鋁合金焊接接頭疲勞性能研究[D].北京:北京交通大學(xué)碩士學(xué)位論文,2008.

[4] 朱小剛,王聯(lián)鳳,喬鳳斌,等.5A06鋁合金非填充式攪拌摩擦點(diǎn)焊顯微組織及力學(xué)性能分析[J].焊接,2014(11):28-32.

[5] 張欣盟,楊景宏,王春生,等.攪拌摩擦焊技術(shù)及其應(yīng)用發(fā)展[J].焊接,2011(1):29-32.

[6] 楊新岐,欒國(guó)紅,許海生,等.鋁合金攪拌摩擦與MIG焊接接頭疲勞性能對(duì)比試驗(yàn)[J].焊接學(xué)報(bào),2006,27(4):1-4.

2015-09-07

TG453

朱小剛,1986年出生,碩士,工程師。 主要從事攪拌摩擦(點(diǎn))焊以及金屬增材制造等方面的研究工作,已發(fā)表論文10余篇,已申請(qǐng)專利11項(xiàng)。

- 焊接的其它文章

- 長(zhǎng)輸管道自動(dòng)焊與檢測(cè)技術(shù)的現(xiàn)狀及發(fā)展

- 調(diào)結(jié)構(gòu)促轉(zhuǎn)型引領(lǐng)行業(yè)創(chuàng)新發(fā)展

——在中國(guó)焊接協(xié)會(huì)七屆二次理事會(huì)暨七屆三次常務(wù)理事(擴(kuò)大)會(huì)上的工作報(bào)告 - 第二十一次全國(guó)焊接學(xué)術(shù)會(huì)議在鄭州召開

- 中國(guó)焊接協(xié)會(huì)七屆二次理事會(huì)暨七屆三次常務(wù)理事(擴(kuò)大)會(huì)在廣州成功舉辦

- 第十四屆中國(guó)焊接之橋(凱天環(huán)保)行業(yè)發(fā)展論壇在廣州隆重召開

- 環(huán)境溫度對(duì)手工自蔓延焊接的影響