適應原料氣的合成氨工藝改造

汪坤鈺 蘇建梅

(1. 新煤化工設計院(上海)有限公司;2. 中石化寧波工程有限公司蘭州分公司)

適應原料氣的合成氨工藝改造

汪坤鈺*1蘇建梅2

(1. 新煤化工設計院(上海)有限公司;2. 中石化寧波工程有限公司蘭州分公司)

主要介紹了針對某化肥廠原料氣的改變而進行的合成氨生產工藝的適應性改造過程。

合成氨 天然氣 壓縮機 預熱器 工藝改造

某化肥裝置以天然氣為原料,采用布朗天然氣制氨技術生產合成氨,于1997年建成投產,原料天然氣由某油田輸往該公司末站的天然氣管道供給,進入化肥裝置界區的參數為壓力0.78MPa(G)、溫度35℃,經過分液、過濾和原料氣壓縮機壓縮之后以壓力3.80MPa(G)、溫度160℃原料氣進入一段轉化爐。由原某油田供給的天然氣現已不能滿足化肥廠生產的需要。隨著西氣東輸及其二線建設的投用,決定改由西氣東輸二線分輸站供氣。

西氣東輸二線天然氣自某分輸站輸送到終點某供氣支線末站,在末站內經過濾、調壓與計量后向化肥廠輸送,天然氣進入化肥裝置界區的壓力為4.00MPa(G)、溫度5℃。此時原料天然氣的壓力提高而溫度更低,不能滿足下一工序的要求。為此,需對該生產工藝進行適應性改造。

1 原料氣物性及其組成

替換的原料氣為來自西氣東輸二線的天然氣,它的物性指標如下:

分子量 17.5

標準密度 0.78kg/m3

實際密度 34.60kg/m3

低熱值 36.4MJ/Nm3

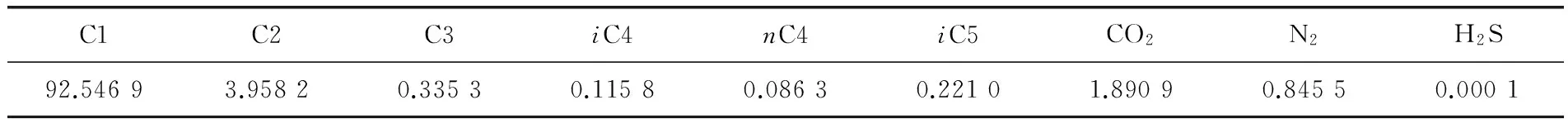

原料天然氣組成成分見表1(摩爾分數)。

表1 原料天然氣組成成分

2 關鍵設備

2.1 分液罐

開車初期,來自界區外的原料天然氣含有極少量水分,設置原料氣分液罐可對原料天然氣中的水分進行分離,同時在原料氣分液罐的天然氣進料口的上部設置了防沖擋板和絲網除沫器。根據原料天然氣的組分,原料氣分液罐為裙座支承的立式容器,材料選用Q245R。

2.2 過濾器

開車初期,來自界區外的原料天然氣含有極少量雜質,所以選用原料氣過濾器——多層不銹鋼燒結網濾芯SJFM-II型精細過濾器,其濾件采用五層不銹鋼燒結網濾材,具有過濾能力大、過濾精度高、壓損小和工藝過程穩定可靠的特點,尤其是該濾件特別優異的清洗再生功能,因而成為最好的可清洗過濾器,從而能夠確保過濾系統實現長周期連續運行的目的。

2.3 預熱器

根據現有公用工程參數,選擇加熱天然氣的熱媒為中壓蒸汽,其工作參數是壓力3.70MPa(G)、溫度365℃,而原料天然氣的工作參數是壓力4.00MPa(G)、溫度5℃。考慮到天然氣的介質特性是中度危害、爆炸危險介質,且設備設計壓力為4.40MPa,同時為了保證裝置長周期安全平穩生產,如果原料天然氣走殼程,殼程需要選用不銹鋼0Cr18Ni9,這時管程也需要選用不銹鋼0Cr18Ni9,綜合以上因素考慮,更為了節省投資,決定原料天然氣預熱器的天然氣走管程,中壓蒸汽走殼程,管程選用不銹鋼0Cr18Ni9,殼程選用Q345R。另外,鑒于管程和殼程介質溫差較大,根據換熱器選型經驗,換熱器應該選擇U形管式、鞍座支承。

3 合成氨工藝的改造

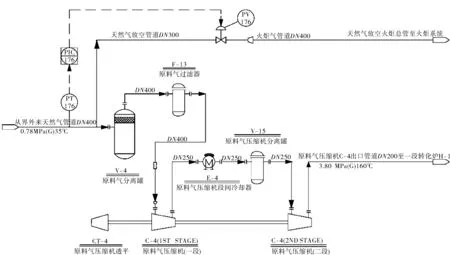

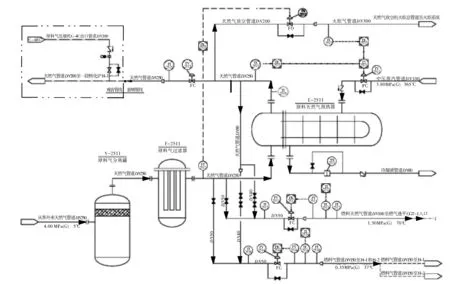

原有的合成氨生產工藝流程如圖1所示。從化肥裝置界外來的壓力0.78MPa(G)、溫度35℃天然氣,首先經原料氣分離罐(V-4)把原料天然氣中的液滴分離出來,再經原料氣過濾器(F-13)過濾除凈雜質等,而后進入原料氣壓縮機(C-4),將原料天然氣增至壓力3.80MPa(G)、溫度160℃時進入一段轉化爐(H-1)。

圖1 改造前合成氨工藝流程簡圖

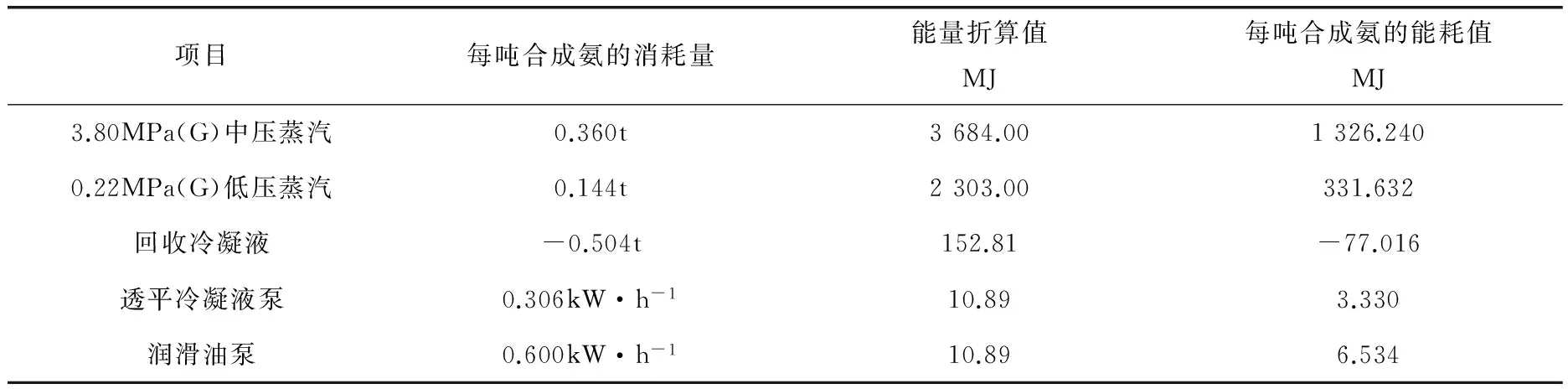

改造前,0.78MPa(G)、35℃的原料天然氣需要通過原料氣壓縮機(C-4)增壓后進入一段轉化爐(H-1),這就需消耗3.80MPa(G)的中壓蒸汽,此時原料氣壓縮機(C-4)的單項能耗見表2,生產每噸合成氨時原料氣壓縮機(C-4)的總能耗值為1 590.720MJ。

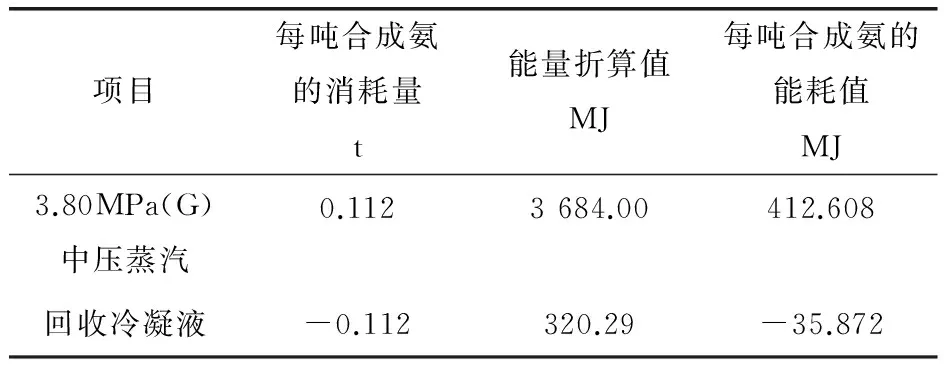

表2 原料氣壓縮機(C-4)能耗值

本項目是合成氨裝置原料天然氣進界區壓力提高后的適應性改造。在保持合成氨裝置和尿素裝置生產能力不變的情況下,充分利用天然氣上游較高的壓力,經處理后使天然氣直接進入主生產裝置,從而可停用增壓用的原料氣壓縮機(C-4),有效降低裝置的能耗,提高化肥裝置的經濟效益。

改造后工藝流程如圖2所示。

圖2 改造后合成氨工藝流程簡圖

由圖2可知,從界區外新引入的原料天然氣操作壓力4.00MPa(G)、操作溫度5℃,經原料氣分液罐(V-2511)與原料氣過濾器(F-2511)進行氣液分離與過濾凈化處理,處理后的原料氣進入原料天然氣預熱器(E-2511)進行加熱,用中壓蒸汽將原料氣加熱至160℃,經壓力調節閥(PV-2515)穩壓到3.80MPa(G)后,送往原有原料氣壓縮機(C-4)的出口管道(DN200);通過溫度調節閥(TV-2511)調節中壓蒸汽的溫度來控制經原料天然氣預熱器(E-2511)預熱后的原料氣溫度。同時,從原料天然氣預熱器(E-2511)進出口管線上分別抽取冷、熱兩股原料氣進行混合,使用兩組截止閥分別進行調節:第一路原料氣混合到70℃左右,經過壓力調節閥(PV-2513)減壓到1.30MPa(G)后接入管道(DN100),送往燃氣透平(CGT-1)入口,作為燃氣透平的燃料氣;第二路原料氣混合到37℃左右,經過調節閥(PV-2514)減壓到0.35MPa(G)后接入管道(DN150),作為燃料氣送往一段轉化爐(H-1)和合成塔開工加熱爐(H-2)。在操作過程中若出現前系統壓力波動、后系統停車及檢修泄壓等情況,原料氣經過原料天然氣預熱器(E-2511)加熱后,通過調節閥(PV-2512)減壓后排往裝置內火炬管網。

項目改造前后,生產上原料天然氣的用量沒有變化,而能耗發生變化。改造后,進界區的原料天然氣壓力高,無需增壓,只新增了原料天然氣預熱器(E-2511),耗用的中壓蒸汽 (表3)繞過原料氣壓縮機(C-4)直接進入一段轉化爐(H-1),這樣就可停開原有的原料氣壓縮機(C-4)。

表3 預熱器(E-2511)能耗值

由表3可知:生產每噸合成氨時原料天然氣預熱器(E-2511)的總能耗值為376.736MJ。改造項目實施后,生產每噸合成氨時的能耗可降低1 213.984MJ。

4 結束語

本項目的實施在以天然氣為原料的石化企業具有一定的普遍性。20世紀80年代建成的化肥裝置,原料氣大多采用油田天然氣。隨著西氣東輸及其二線建設的投用,各分氣站的天然氣管網的壓力是7.0~9.0MPa(G),如果原設計天然氣壓縮機是單級離心壓縮機(出口壓力3.80MPa),就可以停用天然氣壓縮機,把新天然氣接入天然氣壓縮機出口管道即可;如果原設計天然氣離心壓縮機是兩級壓縮的,就需要改為單級離心壓縮機,同樣也可節能降耗。

*汪坤鈺,男,1980年5月生,工程師。上海市,200233。

TQ113.25+1

B

0254-6094(2016)04-0545-03

2015-09-18)