300MW鍋爐二次風噴嘴的低成本優化*

張立棟 李偉偉 匡青峰 于婷俐 周 陽 賴福生

(1.東北電力大學能源與動力工程學院;2. 華能巢湖發電有限責任公司;3. 國電雙鴨山發電有限公司)

300MW鍋爐二次風噴嘴的低成本優化*

張立棟1李偉偉2匡青峰2于婷俐3周 陽3賴福生2

(1.東北電力大學能源與動力工程學院;2. 華能巢湖發電有限責任公司;3. 國電雙鴨山發電有限公司)

二次風射流對鍋爐內空氣動力場的構成起重要作用,對二次風噴嘴進行改造,在噴嘴內添加不同形狀的導葉,并進行不同工況下的對比,得知圓弧形導葉效果最佳,同時進行爐內切圓對比,可知采用圓弧形導葉對噴嘴出口速度進行優化,能夠提高噴嘴射流剛度、明顯改善爐內空氣動力場、優化鍋爐的運行狀態。

鍋爐 噴嘴 導葉 動壓 爐內切圓

切圓鍋爐燃燒狀態較為穩定,但依然存在諸多不足,其原因多與爐內空氣動力場不理想有關,入爐的一次風速度較低,作用是輸送燃料,而二次風因速度較高、風量較大,主要起構建爐內空氣動力場的作用,但由于射流不理想,易造成實際切圓直徑過大,帶來射流偏斜、偏燒及沖刷水冷壁等問題。隨著電站鍋爐燃燒技術的不斷發展,對于電站系統鍋爐設備的技術改造也偏向此方向,如郭強等通過模擬燃燒器熱態設計工況,進行實驗對比,得出將四角切圓改成四墻切圓以改善爐內燃燒的情況[1]。陳世和等在研究不同因素對飛灰含碳量的影響時,通過改進CFD計算模型得出二次風切圓直徑與飛灰含碳量成正比關系[2]。Sha L等在研究1 000MW鍋爐非圓型空氣動力場流動時,提出增加二次風射流速度能有效改善爐內空氣動力場[3];蔣曉峰在分析1 000MW鍋爐燃燒方式時,對比雙切圓和單切圓的效果,得出采用兩套燃燒器的雙切圓方式能防止結渣、減少NOx的生成[4]。Qin M等在對比不同切圓方式對爐內空氣動力特性影響時,認為同樣的噴嘴射流,墻式切圓(FWT)要好于四角切圓(FCT)[5]。因為射流剛性得到提升,趙盼龍等在研究電站鍋爐屏底結渣的影響因素時發現將部分燃燒器改裝為反向切圓或對沖能有效減弱屏底結渣問題[6],通常此類改造工程需改動鍋爐水冷壁、更換整套燃燒器,并重新選擇適當位置安裝,雖然能達到較好的改造目的,但成本較高。

二次風噴嘴作為二次風進入爐膛的最終設備,是構成爐內空氣動力場的重要部分,對二次風射流剛度影響較大。為此,筆者提出一種低成本的改造方案,對二次風噴嘴出口參數進行優化,并通過計算流體動力學軟件進行模擬,取得較好的效果,可為此類改造和設計提供參考。

1 物理模型數值方案

1.1物理模型及網格劃分

筆者以某300MW鍋爐設備二次風噴嘴為研究對象。該噴嘴高為0.81m,入口截面為長0.7m的正方形,噴嘴入口段長0.3m,噴嘴進、出口之間的軸線距離0.5m,出口截面為長0.7m、寬0.3m的矩形截面,噴嘴段收縮比2.33。導葉布置在入口段,離兩側收縮的壁面底部各0.15m處。采用非結構化四面體網格進行分區劃分(圖1),收縮部分加密,選取不同網格數(30萬、34萬、45萬、50萬),考慮計算效率網格精度不宜過高[7],最終選取網格數45萬。

圖1 噴嘴網格劃分

1.2方案設置

在漸縮段開始添加導葉,使工質在中間部分更加集中,提高出口參數的中間部分,但不同形狀的導葉對相關參數影響的程度不同,在相同位置布置不同形狀的導葉,進行同一工況下不同方案的對比。采用不添加導葉(方案一)和添加4種不同形狀(直線型、三次曲線、拋物線形、圓弧形)的導葉(方案二~方案五),在不同入口速度(9、12、15、18、21、24、27、30 m/s)下進行模擬。

2 計算結果與分析

2.1不同入口速度下噴嘴出口參數

通常影響噴嘴射流剛性的因素有噴嘴出口高寬比、周界或側向高流速伴隨流、射流速度、收縮比及收縮曲線形狀等。切圓鍋爐運行時的負荷多根據電網指令不斷變化,爐內燃燒情況也不斷改變,因此,需根據各層燃燒器的投入情況調整爐內氧量和燃料量以應對負荷變化,在負荷不斷變化的過程中,需不斷調整二次風噴嘴的角度和擋板開度,以調整進入噴嘴的二次風速度。根據實際運行下8種不同入口速度、5種方案計算噴嘴出口靜壓和平均速度,并列于表1。由表1中數據可知,各工況的速度差異較小,同一入口速度下,未添加導葉的噴嘴(方案一)在入口速度變化時,靜壓變化較敏感。8種入口速度下,各方案的出口平均速度差異較小,以入口速度為15m/s為例,各方案出口平均速度差異在0.36%以內,導葉形狀對噴嘴出口平均速度影響小,入口速度變化時,不同方案的出口速度差別同樣較小。鍋爐負荷變化時,擋板開度、入口速度發生改變,導葉形狀對噴嘴的加速性能影響較小,即導葉對噴嘴內的工質質量流速產生的影響可以忽略。

表1 噴嘴出口處的靜壓和平均速度

圖2為噴嘴不同出口速度與平均靜壓的關系,從圖中可以看出,不同工況下,方案一的平均靜壓均為最高,工質在流動過程中,過流面積的變化會帶來一定的壓力損耗[8],即添加導葉造成了流動阻力;而添加導葉的方案中,圓弧導葉(方案五)靜壓在各工況下都大于其他方案,其結構因素造成的壓力損耗較小。

圖2 噴嘴不同出口速度與平均靜壓的關系

2.2出口動壓分布

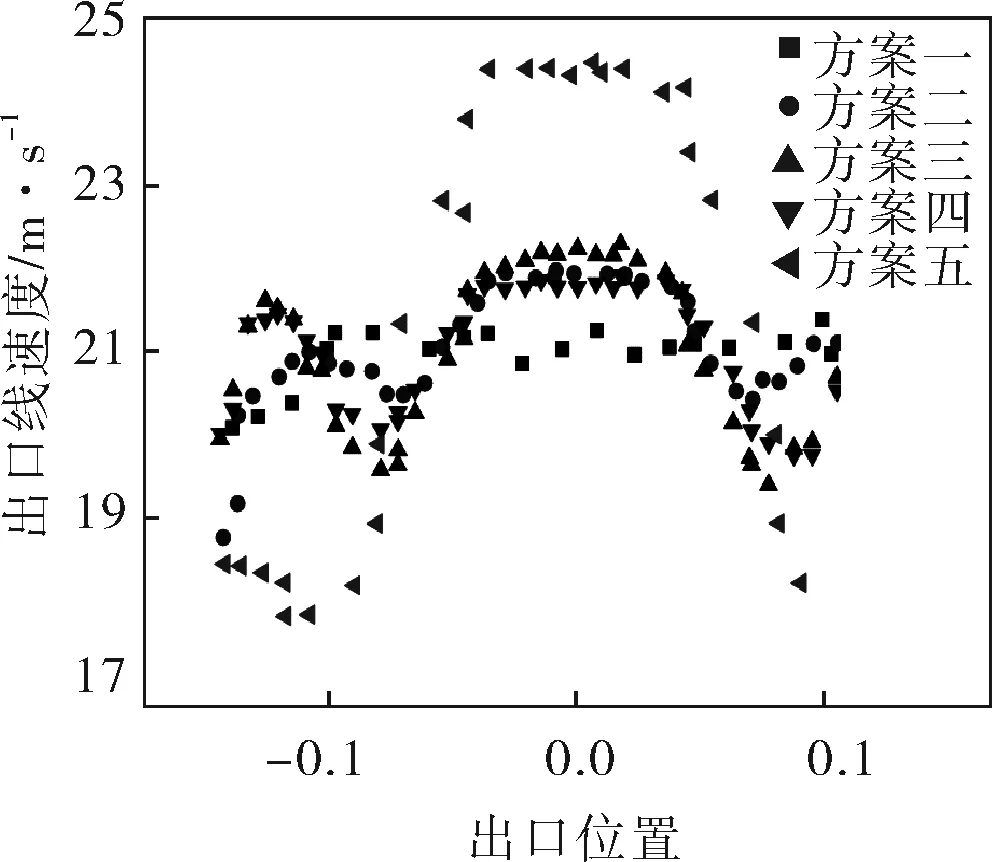

在漸縮噴嘴內部,工質沿軸線流動,在垂直于軸線平面上,工質隨噴嘴壁面的收縮壓力的降低流速不斷加快,但在噴嘴內部垂直于射流方向的平面內,不同位置的速度變化率不同。工質在漸縮噴嘴內流動時,相對于噴嘴的軸線處,壁面附近的速度通常較大,但靠近壁面的流動邊界層速度較低,通常與中心軸線部分速度相近,導致兩側收縮的噴嘴在出口截面的速度分布呈現M形。圖3為入口速度為9m/s時,出口截面中間線速度分布。

圖3 入口速度9m/s時出口截面中間線速度分布

動壓是指流體在流動過程中受阻時,由于動能轉變為壓力能而引起的超過流體靜壓力部分的壓力,動壓與速度的關系為:

式中p——動壓,Pa;

v——法向速度,m/s;

ρ——工質密度(空氣密度1.29kg/m3)。

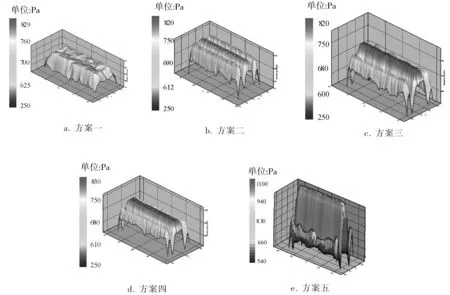

在入口速度15m/s時,不同方案的出口動壓如圖4所示。可以看出,方案一動壓均勻,從717~795Pa的部分占79.88%;方案二動壓分布出現明顯的峰谷,但整個出口截面上波動范圍較小,從658~768Pa的部分約占53.62%,在768~878Pa的部分面積占45.09%,動壓較低的區域所占面積較小;方案三動壓在684.39~798.45Pa之間的區域占整個出口面積的61.75%,動壓較高部分中心流體約占71.0%;方案四動壓在中間部分高于其他部分,但中間部分與兩側相比大小相近,且所占出口面積大小相近;方案五動壓從兩側向中心呈山峰狀上升,612.41~765.52Pa占61.33%,765.52~918.62Pa占16.77%,918.62~1 071.71Pa則占20.45%,可知方案五的中心流體速度、壓力較高。

圖4 入口速度15m/s時不同方案的出口動壓

如圖4所示,同一工況下,方案五中間流體的動壓在5個方案中最高,即在噴嘴出口的射流剛度方面,方案五優勢明顯。

3 爐內模擬

以所選二次風噴嘴所在的鍋爐為模型,爐膛寬14 022mm,深12 339mm,鍋爐高44 000mm,理論切圓直徑6 120mm,一、二次風間隔布置。采用gambit分區劃分網格,靠近燃燒器區域加密并采用近流線方法劃分,避免網格偽擴散,網格總數196萬。入口邊界為速度入口,出口邊界為壓力出口,湍流采用RNGk-ε模型,SIMPLE算法。方案一、五的模擬結果見表2。

表2 模擬結果

根據以上模擬結果,將方案五爐內模擬二次風噴口設置為3塊,中間為高速區,兩側為低速區。鍋爐內部二次風射流剛度較大,主要為煤粉燃燒提供足夠的氧氣,同時構成爐內動力場。如果二次風切圓不夠理想將直接影響鍋爐的燃燒效率,同時切圓偏斜會嚴重威脅運行安全。

從湍流的角度分析,方案一(無導葉)的出口截面湍流強度最小,方案二與方案一大小相近,方案三、四各工況下出口湍流強度比方案一、二高出30%左右,方案五出口湍流強度最大,較方案三高出35%左右,但中間部分射流動壓明顯高于其他區域,中心區域流速較快,射流抗干擾能力增強幅度較大,削減了由于湍流增強導致的射流速度的衰減。即方案五(圓弧形導葉)對噴嘴射流剛度提高程度最好。

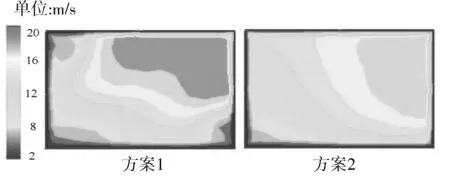

從爐膛出口截面的速度分布(圖5)可以分析出爐內二次風切圓狀態和殘余旋轉情況,進而分析出切圓狀態對爐膛上部和出口區域速度分布造成的影響。爐內切圓不理想會直接導致切殘余旋轉過大或局部速度過大,使得部分區域的管壁超溫,運行時發生的換熱管失效[9]與該狀況有直接關系,從圖5中可以看出采用不同的二次風噴嘴,爐膛出口速度分布差異較大,添加導葉之后速度分布較為均勻,煙氣偏轉明顯有所改善。

圖5 爐膛出口速度分布

4 結束語

筆者針對8種入口速度下,不同方案(燃燒器噴嘴不添加導葉和添加4種不同形狀導葉)對四角切圓鍋爐爐內燃燒情況的影響進行數值研究,通過對不同工況參數分布情況的對比分析,從靜壓分布、噴嘴中心部分動壓和出口湍流強度3個方面綜合考慮,可知:添加導葉能夠明顯改變噴嘴出口截面的動壓分布,提高中心區域的速度;不同方案中,圓弧型導葉綜合效果最優;添加導葉能夠明顯提高噴嘴射流剛度,改善爐內空氣動力場,減少煙氣偏轉。

[1] 郭強,馬萬軍,孫銳.2000t/h四墻切圓鍋爐爐內空氣動力場實驗研究[J].電站系統工程,2010,26(5):4~7.

[2] 陳世和,羅嘉,張曦,等.若干因素對電站鍋爐飛灰含碳量影響的數值研究[J].鍋爐技術,2015,46(1):40~44.

[3] Sha L,Liu H,Xu L F,et al.Research on the Elliptic Aerodynamic Field in a 1000MW Dual Circle Tangential Firing Single Furnace Ultra Supercritical Boiler[J]. Energy,2012,46(1):364~373.

[4] 蔣曉峰.1000MW雙切圓鍋爐低氮同軸燃燒系統的模擬分析[J].熱能與動力工程,2015,30(1):58~65.

[5] Qin M,Wu S H,Chen J,et al.An Experimental Comparison of the Airflow Characteristics of Four-Walls Tangential Firing and Four-Corners Tangential Firing[J].Experimental Thermal & Fluid Science,2015,62:21~28.

[6] 趙盼龍,閻維平,董永勝,等.電站鍋爐屏底結渣的影響因素及預防措施[J].電站系統工程,2014,30(6):29~32.

[7] 杜亮坡,郭磊,東志紅,等.有限元網格精度對匯氣管大開孔補強計算的影響[J].化工機械,2013,40(6):808~810.

[8] 奚瑋君,陸祖祥.喉部取壓噴嘴在核電廠主給水系統中的應用[J].化工自動化及儀表,2014,41(7):780~784.

[9] 王文超,楊菁華.C鍋爐低溫過熱器管開裂分析及對策[J].化工機械,2014,41(3):388~391.

Low-costOptimizationofSecondary-airNozzlein300MWBoiler

ZHANG Li-dong1, LI Wei-wei2, KUANG Qing-feng2, YU Ting-Li3,ZHOU Yang3, LAI Fu-sheng2

(1.CollegeofEnergyandPowerEngineering,NortheastDianliUniversity,Jilin132012,China; 2.HuanengChaohuPowerGeneratingCo.,Ltd.,Chaohu238015,China;3.GuodianShuangyashanPowerGeneratingCo.,Ltd.,Shuangyashan155136,China)

The secondary-air jet means important to the aerodynamic field in the furnace. Optimizing secondary-air nozzle and adding differently-shaped guide vanes and comparing them under different conditions show that the circular arc-shaped guide vane can be selected; and as compared to the furnace inscribed circle, applying arc-shaped guide vane to optimize nozzle exit velocity can improve jet flow’s rigidity and the aerodynamic field in furnace as well as optimize furnace operating state

boiler, nozzle, guide vane, dynamic pressure, inscribed circle

* 吉林省科技發展計劃項目(20140204049SF),吉林市科技發展計劃項目(201414007)。

** 張立棟,男,1980年8月生,副教授。吉林省吉林市,132012。

TQ054+.9

A

0254-6094(2016)02-0235-05

2015-04-13,

2016-03-16)