工藝氣冷卻器環焊縫開裂原因分析

戚政武 蔡 勤

(廣東省特種設備檢測研究院珠海檢測院)

工藝氣冷卻器環焊縫開裂原因分析

戚政武*蔡 勤

(廣東省特種設備檢測研究院珠海檢測院)

采用了滲透檢測、化學成分分析、硬度測試及金相分析等方法對工藝氣冷卻器的橫向裂紋進行分析,結果表明,該裂紋呈脆性斷裂,最前端尖細,邊緣平直,呈人字形態發展,裂紋在擴展過程中呈單道發展,不時帶有枝叉狀的二次裂紋,是由多條短裂紋間斷串聯成長的裂紋。從裂紋的宏觀、微觀形態、產生環境、時機及走向等可以判斷該橫向裂紋是由氫引起的延遲裂紋,應力和擴散氫是促使裂紋產生的兩個主要原因,并針對該誘因提出了預防措施。

工藝氣冷卻器 橫向裂紋 擴散氫 應力 延遲裂紋

某公司一臺工藝氣冷卻器運行數年后,在運行過程中突然發現有泄漏,該公司立即緊急停產進行檢修。打開外面保溫材料檢查后發現,在設備封頭與筒體的對接環焊縫處有一長約70mm的穿透性橫向裂紋。為了將該缺陷徹底清除、修復,防止類似重大風險再次發生,有必要對開裂原因進行分析,并提出有效的預防措施。

1 檢測與分析

1.1基本參數

工藝氣冷卻器的基本參數如下:

設備壁厚 16mm(筒體)、19mm(封頭)

筒體材料 P355NH,相當于Q345R

設計溫度 270℃(殼程)

設計壓力 2.2MPa(殼程)

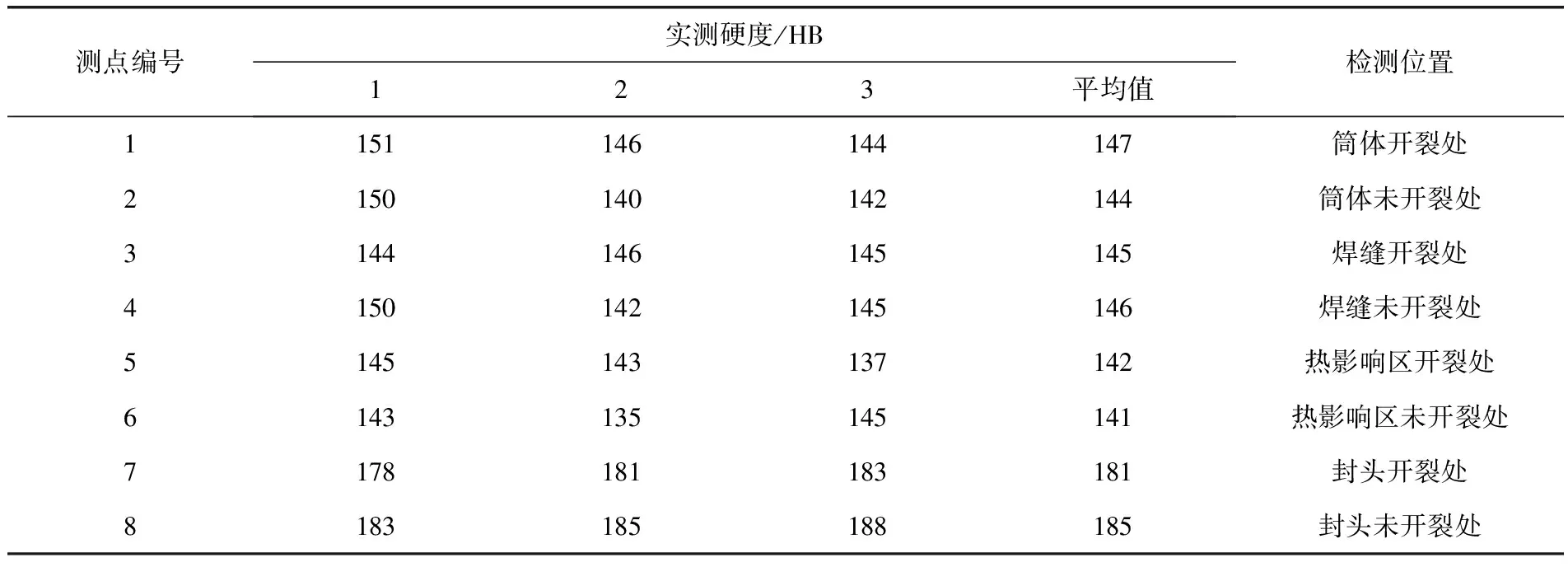

1.2滲透檢測

采用滲透檢測的方法對開裂部位進行檢測,以確定裂紋的范圍、走向和宏觀形貌,檢測結果如圖1所示。從圖1中的裂紋形貌可以看出,裂紋起源于封頭與筒體連接的環焊縫上,向封頭和筒體兩側母材擴展。主裂紋是與環焊縫垂直的橫向裂紋,裂紋的斷口呈脆性斷裂。

圖1 檢測結果

1.3化學成分分析

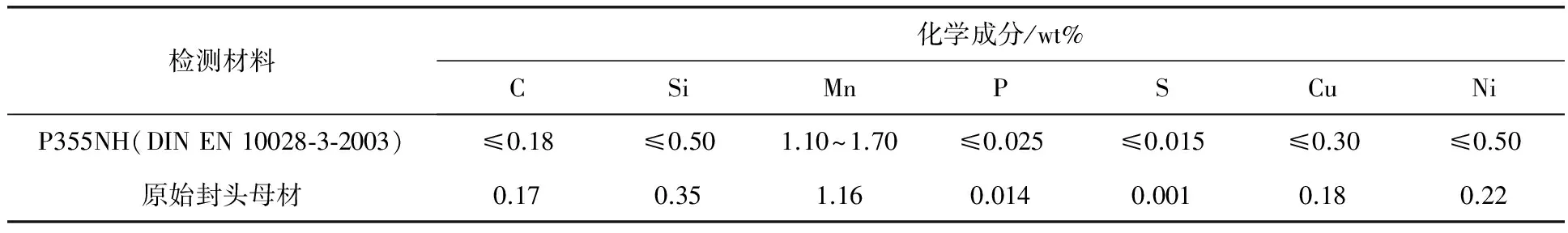

采用全定量光譜儀對裂紋處和未開裂處焊縫、母材的化學成分進行分析,檢測結果見表1。

表1 化學成分分析結果

(續表1)

由表1可知開裂與未開裂處的母材和焊縫的材料基本相同,并與原始封頭母材的材料證明書數據基本一致,所以可以確定未用錯材料和焊條。

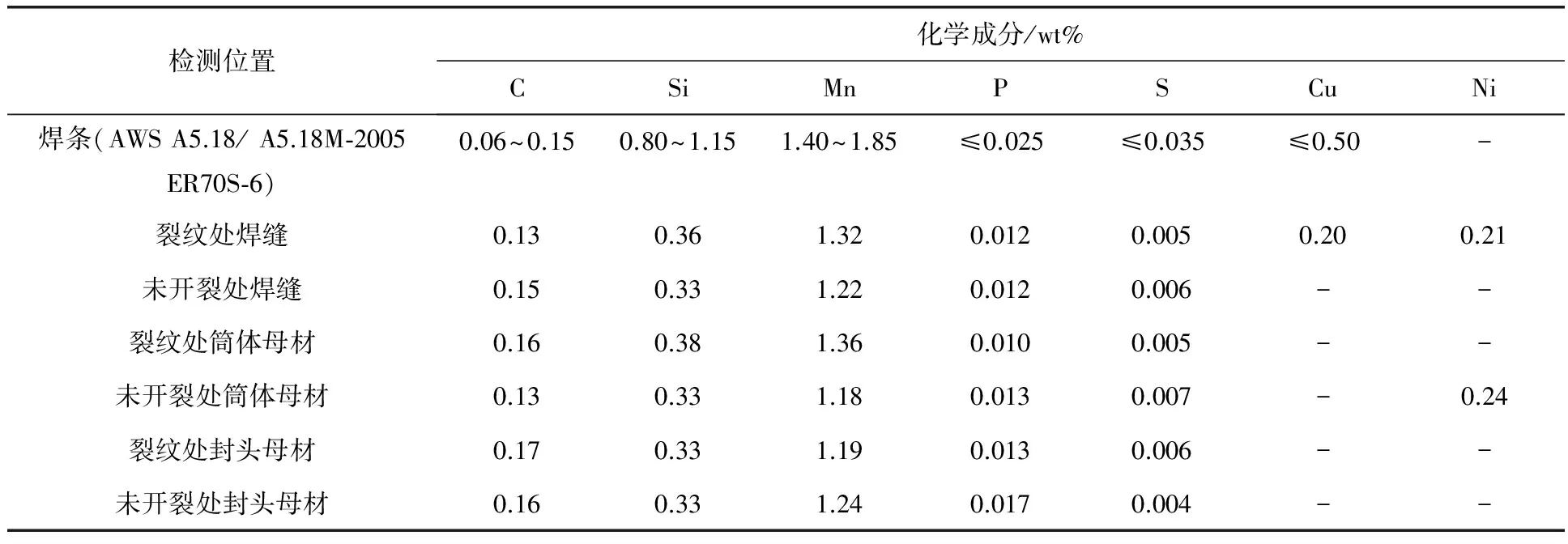

1.4硬度測試

采用便攜式里氏硬度計對產生裂紋的封頭、母材、焊縫和熱影響區進行硬度測定,并與相同工況條件下未開裂位置的硬度進行比較,測試結果見表2。

由表2可看出相比較的對應部位硬度基本一致。封頭由于加工硬化,硬度相對比筒體偏高。

表2 硬度測試結果

根據DIN EN 10028-3 09/03標準要求,原始母材的抗拉強度為490~630MPa。根據GB/T 1172-1999《黑色金屬硬度及強度換算值》中的表2(碳鋼硬度與強度換算值)進行換算[1],可知HB140~152對應的抗拉強度為523~529MPa。通過比較可以看出,筒體開裂處和未開裂處,焊縫開裂處和未開裂處,熱影響區開裂處和未開裂處,封頭開裂處和未開裂處等材料的強度未發生變化,符合標準要求,與原始出廠性能基本一致。

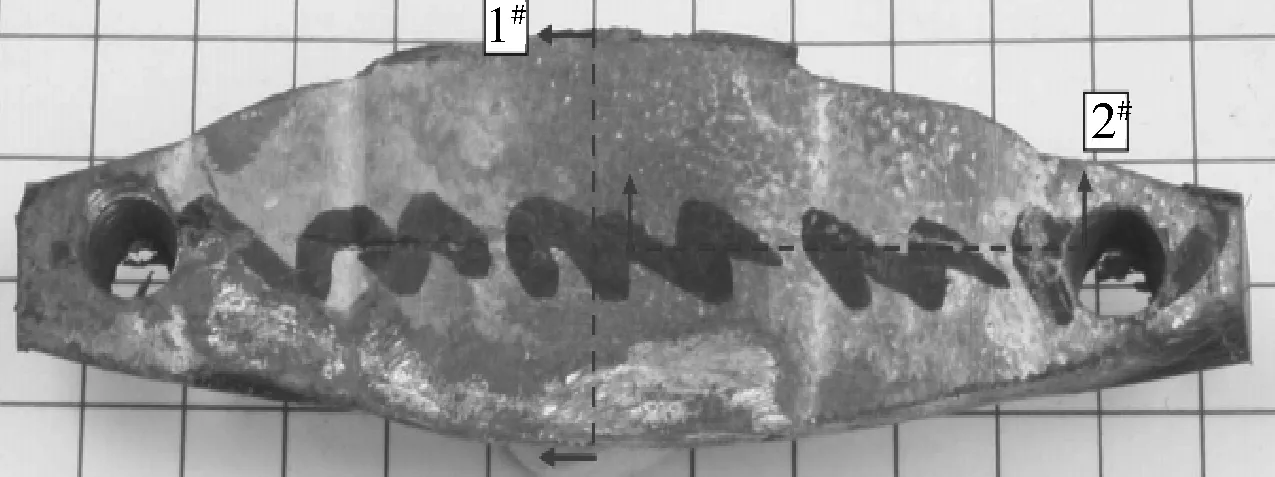

1.5取樣分析

從上述檢測發現的裂紋位置取出如圖2所示的試樣,沿裂紋方向和垂直裂紋方向切開進行分析。

圖2 試樣取樣

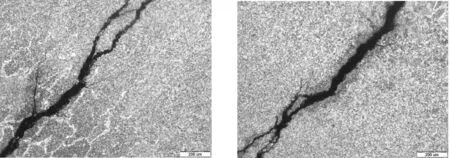

沿圖2中1#方向切開,該切開方向為焊縫縱向,表面上裂紋走向與焊縫方向垂直。圖3為切開后裂紋放大50倍的宏觀圖,圖4為裂紋顯微圖,圖5為裂紋局部顯微圖。從這個截面對裂紋分析可以發現,裂紋起源于焊縫內部,從顯微圖上看是粗晶區;裂紋沿焊縫厚度方向向兩側表面延伸,在延伸的過程中,不時有二次裂紋產生并擴展。

圖3 裂紋宏觀圖

圖4 裂紋顯微圖

沿圖2中2#方向切開,該切開方向為與焊縫垂直方向,表面上順著裂紋延伸方向切開。圖6為焊縫宏觀圖,圖7為焊縫顯微圖。從這個截面可以發現,該焊縫為多層多道焊接而成,裂紋起源于焊道與焊道之間的區域,呈人字形或者階梯狀的擴展形態。由于后一焊道對前一焊道的影響,前一焊道的熔合區成為了后一焊道的熱影響區,金相組織相應發生了改變。

圖5 裂紋局部顯微圖

圖6 焊縫宏觀圖

圖7 焊縫顯微圖

對筒體裂紋的尖端部位進行金相分析(圖8),可以看出,裂紋擴展過程中主裂紋上還伴隨著多處二次裂紋的產生,裂紋呈枯枝狀發展,有穿晶或者沿晶開裂,末端的分支較細,且為沿晶開裂。

圖8 母材處裂紋 ×200

2 分析與討論

從裂紋金相分析可知,宏觀上裂紋的斷口沒有塑性變形,呈脆性斷裂。裂紋的最前端尖細,邊緣平直,呈人字形態發展,裂紋在擴展過程中呈單道發展,不時帶有枝叉狀的二次裂紋,裂紋由多條短裂紋間斷串聯成長裂紋,這種裂紋形態與延遲裂紋一致[2]。從焊接工藝和裂紋發展情況來看,裂紋整體形態與焊縫垂直,是典型的橫向裂紋(圖1)。裂紋由這種多層多道焊接的焊縫內部開始擴展,不僅沿著鋼材的厚度方向縱向發展,也沿著橫向向焊縫兩側母材發展。所以,從裂紋的宏觀、微觀形態、產生環境、時機及走向等各方面因素可以判斷該多層多道焊縫的橫向裂紋是由氫引起的延遲裂紋[3]。

在筒體焊接過程中,電弧靠近和移開作用在工件上,離電弧遠近不同區域的溫度不同,金屬熔池的體積變化不同,自由膨脹受到了限制從而導致熱應力的產生;在焊接過程中,電弧的加熱和金屬的冷卻凝固,致使焊縫金屬由于受到四周的束縛而產生了相變組織應力和拘束應力;壁厚大的筒體需要采用多層多道焊接,在縱向方向上因為上下溫度不一致會產生內應力。幾種應力同時作用于焊縫。

由于該設備是由壁厚分別為16mm的筒體和19mm的封頭多層多道焊接而成,因而施焊過程中,前一焊道受后一焊道的重熱作用,使得在重熱區域焊縫金相組織發生了變化,而且層數越多,重熱次數越多,其區域組織越復雜,整個焊縫由于多次重熱作用而更加不均勻,其產生的各種應力更大[4]。上述這些應力即使是經過焊后整體熱處理也不可能完全消除。

在焊接過程中,雖然烘干了焊接材料,采取了焊接前預熱、焊后消氫等措施,但很難完全避免氫的侵入。焊接材料或者坡口兩側的水分、油污在電弧的高溫作用下其中的氫分解為原子或者離子狀態,大量溶解于熔融池中。在焊縫金屬的冷卻和凝固過程中,氫的溶解度急劇下降,一部分氫極力向外逸出,但仍有一部分在焊縫冷卻時來不急擴散出去而殘留在焊縫內部。而且在這種壁厚較大的多層多道焊接中,焊接的熔敷速率高于氫的逸出速率,氫根本來不及逸出就被后續的熔融金屬覆蓋在焊縫里面。所以,這些氫的存在致使焊縫產生微裂紋。氫的擴散與富集是裂紋萌發與擴展延遲的誘因。上述這些可能存在的氫即使進行了焊后整體熱處理也不可能徹底清除。

從上述分析可以得出,由于焊縫內部存在的各種應力和殘留的氫相互作用導致了焊縫開裂。該延遲裂紋是焊接接頭由于受熱應力、組織轉變應力、內應力及拘束應力等復雜應力的作用,在較低的溫度和一定氫含量下產生的,這種延遲帶有脆性的特點。由于含氫量和應力都低,經歷長時間才能達到裂紋產生條件,也與實際情況相吻合[5]。

3 預防措施

產生延遲裂紋的3個必要條件是擴散氫、焊接接頭所承受的應力和鋼的淬硬傾向,要防止類似的延遲裂紋產生,應根據這3個條件,結合實際情況作具體分析,判斷何種因素占主要地位[6]。針對上述分析,通過降低焊縫中氫含量,盡量避免焊縫應力的產生,可減少此類低合金高強鋼產生延遲裂紋的風險,可采取的方法有:

a. 正確的選擇和使用焊接材料。盡量選用低氫或超低氫焊接材料,使用前嚴格按要求烘干焊條或焊劑,使用時焊條應放置于保溫桶內保溫[7]。

b. 根據相關標準規范,制定適合的焊接工藝,特別注意焊接熱輸入量、焊前預熱溫度和預熱范圍、焊接中間的層間溫度、焊接后的后熱溫度及后熱時間等是否符合工藝要求。

c. 加強工藝管理,注意清除干凈焊接坡口表面及兩側至少20mm范圍內的銹跡、污垢、水及其他有害物,提高裝配的質量,注意控制施工的環境,不在雨雪天、空氣相對濕度大于90%時施焊、采取有效的防風措施等[8]。

d. 通過合理地制定焊縫的位置、安排焊接的先后順序及選擇相匹配等級的焊接材料等措施來盡量降低焊接接頭的應力水平。

4 結束語

根據對開裂的工藝氣冷卻器的滲透檢測、化學成分分析、硬度測試和金相分析,可以得出該橫向裂紋是由氫引起的延遲裂紋,焊縫有一定的應力和焊縫內部存在的氫是致使裂紋產生的兩個主要原因。針對上述導致延遲裂紋產生的因素,提出了幾種有效降低此類低合金高強鋼產生延遲裂紋風險的合理方法。

[1] GB/T 1172-1999,黑色金屬硬度及強度換算值[S].北京:中國標準出版社,1999.

[2] 呂德林,李硯珠.焊接金相分析[M].北京:機械工業出版社,1987:244~248.

[3] 鈴木春義.鋼材的焊接裂紋(冷裂縫)[M].北京:機械工業出版社,1979:144~151.

[4] 銀建中,江志.16MnR鋼焊縫及熱影響區斷裂性能的研究[J].壓力容器,1995,12(6):464~480.

[5] 哈爾濱焊接研究所編著.焊接裂縫金相分析圖譜[M].哈爾濱:黑龍江科學技術出版社,1981:50~52.

[6] 田燕.焊接區斷口金相分析[M].北京:機械工業出版社,1991:68~83.

[7] 盧志明,方德明,何建波.水閃蒸罐筒體焊縫的裂紋成因分析[J].壓力容器,1999,16(4):60~62.

[8] 陳新明,周小芹.球罐焊接冷裂紋產生的原因和預防措施[J].石油工程建設,2001,27(4):37~38.

* 戚政武,男,1964年2月生,高級工程師。廣東省珠海市,519002。

TQ051.5

B

0254-6094(2016)02-0239-05

2015-03-30,

2016-03-08)