變容量渦旋壓縮機性能預測數學模型*

李 超 李國永 趙 嫚 劉興旺

(蘭州理工大學石油化工學院)

變容量渦旋壓縮機性能預測數學模型*

李 超**李國永 趙 嫚 劉興旺

(蘭州理工大學石油化工學院)

為了準確預測變容量渦旋壓縮機的性能,通過對變容量渦旋壓縮機熱力過程的分析,考慮壓縮機工作過程中氣體的泄漏、膨脹及損失等因素,建立了熱力計算的數學模型和實際排氣量、容積效率的計算模型;通過編程計算得到變轉速條件下的排氣量、容積效率和泄漏量隨轉速的變化關系,并進行了實例計算與實驗值的比較驗證,計算結果與實驗值結果吻合較好,表明所建立數學模型的可行性和正確性。

變容量渦旋壓縮機 排氣量 容積效率 性能

渦旋壓縮機是一種高效低噪的新型流體機械,因具有結構簡單、體積小及效率高等優點被廣泛應用于制冷、動力、醫藥及空調等領域。隨著節能減排的需求,渦旋壓縮機已從定容量向變容量方向發展。與傳統的定容量渦旋壓縮機相比,變容量渦旋壓縮機具有以下優點[1]:能創造舒適的環境、驅動能力強、有較好的可靠性和耐久性。有關轉速對渦旋壓縮機性能的影響,有學者進行了不同方面的研究。李超等研究了轉速對無油潤滑渦旋壓縮機動靜渦旋盤端面摩擦損失的影響,建立了動靜盤端面摩擦力分析模型[2];劉興旺等研究了轉速對變頻渦旋壓縮機單位質量有效壓縮能量頭、壓縮終了內壓力的影響,指出變頻壓縮機在低轉速下壓縮性能欠佳;分析了渦旋壓縮機幾何型線參數對動渦盤各部位摩擦損失功率的影響,得出動盤底板上表面與靜盤接觸處的摩擦損耗受渦盤幾何參數影響最大[3,4];彭斌等開發了變頻渦旋壓縮機的測試與數據采集、分析系統,可測量渦旋盤內的瞬時壓力、排氣流量及系統主要溫度等隨轉速的變化關系[5];紀民舉等對低壓比、大排量參數的渦旋壓縮機進行設計計算后,得出了渦旋壓縮機的機構參數,并分析了渦旋壓縮機轉速與壓力差的關系[6];屈宗長等研究指出,渦旋壓縮機的摩擦損失和能量損失隨轉速的增大而增大[7]。上述文獻都在一定程度上分析討論了轉速對渦旋壓縮機某些性能的影響,但是在實際工作過程中變容量渦旋壓縮機的性能還受氣體的泄漏、膨脹及損失等因素的影響,因此研究這些因素對變容量渦旋壓縮機性能的影響,建立較為準確的變容量渦旋壓縮機性能評價模型,可為變容量渦旋壓縮機的性能優化提供較好的理論參考。

1 控制方程

圖1是壓縮腔的工作過程示意圖,它表示3對容積腔在4個特定曲柄轉角時的瞬時位置。

圖1 壓縮過程示意圖

渦旋壓縮機為多壓縮室同時存在結構,某一瞬時各壓縮腔內壓縮介質的溫度、質量及壓強等狀態參數各不相同;因此,取其中一對對稱壓縮腔氣體為研究對象,對于吸氣、壓縮到排氣的整個過程建立渦旋壓縮機的數學模型。渦旋壓縮機的工作過程中和外界不僅有能量交換而且有質量交換,所以渦旋壓縮機的熱力過程為開口系統的非穩定流動過程[8]。

為了便于計算分析,忽略一些次要因素,給出以下幾點假設[7]:壓縮介質為空氣且為理想氣體; 流動是一維穩定流動;吸、排氣孔口處的流動均為絕熱穩定流動,且忽略氣體的動、勢能;對稱兩壓縮腔熱力狀態參數相同;軸向間隙和徑向間隙為定值。

壓縮腔內氣體的能量控制方程[9,10]:

Σqm,in(hin-hi)+Φ}

(1)

質量控制方程:

(2)

氣體狀態方程:

p=f(T,v)

(3)

式中Cv——氣體的定容比熱容;

hi——第i個工作腔內氣體的比焓;

hin——進入工作腔氣體的比焓;

m——工作腔內氣體的質量;

p——壓強;

qm,in——進入工作腔的氣體質量流量;

qm,out——排出工作腔的氣體質量流量;

T——工作腔內氣體的溫度;

v——比體積;

V——體積;

τ——單位時間;

Φ——單位時間內的熱流量。

2 壓縮腔容積方程

單渦圈渦旋壓縮機形成的各壓縮腔均為兩個對稱型壓縮腔,根據幾何學方法可得渦旋壓縮機任意壓縮腔容積Vi的表達式[11]:

(4)

式中H——渦旋齒高度;

i——第i個壓縮腔;

P——漸開線節距;

t——渦旋體壁厚;

θ——曲柄轉角。

第一個壓縮腔的容積V1為:

(5)

Φ*2+2Φ*sin(Φ*-α)+2cos(Φ*-α)=(π-α)2-2

式中a——基圓半徑;

SL1——基圓之間圍成的面積;

α——漸開線發生角;

Φ*——開始排氣角。

3 排氣量

3.1理論排氣量

渦旋壓縮機的理論排氣量Qh為行程容積與壓縮機轉速的乘積:

(6)

式中N——壓縮腔個數;

n——轉速;

int(x)——取整函數;

θs——吸氣結束角,θs=[N-int(N)]×360°。

3.2實際排氣量

變容量渦旋壓縮機實際運行中,由于氣體泄漏,氣體膨脹,氣流摩擦阻力損失、流動阻力損失引起的壓力損失和換熱現象的影響,壓縮機實際排氣量相比理論排氣量有所減少。

3.2.1氣體泄漏

泄漏是影響渦旋壓縮機實際排氣量的關鍵因素之一,泄漏的形式主要有通過徑向間隙的切向泄漏和通過軸向間隙的徑向泄漏兩類,轉速對泄漏量影響很大,在同一運行條件下,轉速越高其相對泄漏量越小,但轉速過高會導致各運動件的摩擦磨損加劇。

3.2.1.1切向泄漏

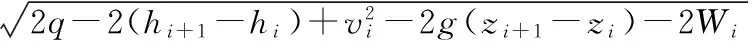

由熱力學第一定律可得軸向間隙出口處的速度vi+1為:

(7)

根據渦旋壓縮機的運行工況條件,假設在泄漏過程中,流道的位置改變不大,則氣體的位能差g(zi+1-zi)可忽略不計;認為氣體是絕熱流體,與外界沒有熱交換、也無內熱源,又不對外做功,即Wi=0。入口速度vi很小,可以忽略不計。

(8)

對于理想氣體則有:

(9)

因此:

(10)

式中Cr——徑向間隙;

k——氣體的等熵指數;

αt——軸向流量系數。

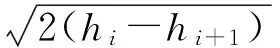

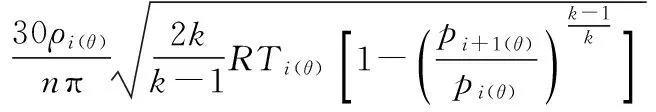

3.2.1.2徑向泄漏

與切向泄漏量的方法相同可得單位回轉角徑向泄漏量mt為:

(11)

式中Ct——軸向間隙;

Lri(θ)——曲柄轉角θ對應下的第i個壓縮腔的徑向泄漏線長度,Lri(θ)=P(2iπ-θ);

αr——徑向流量系數。

總泄漏量G為:

(αtCrH+αrCtLri(θ))

(12)

由式(10)、(11)可知,切向泄漏量和徑向泄漏量均隨著轉速的增大而減小,使得實際排氣量增大。

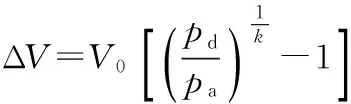

3.2.2氣體膨脹

渦旋壓縮機完成一個工作循環,開始下一個循環時,由于動靜渦旋盤之間存在泄漏,高壓氣體進入吸氣腔內膨脹[12],吸氣量由Vh減至Va1,則吸氣腔容積減少量(氣體膨脹體積)ΔV為:

ΔV=Vh-Val

(13)

假設泄漏的氣體體積為V0,則氣體膨脹體積為:

(14)

式中pd——排氣壓力;

ps——吸氣壓力。

壓縮機轉速為n時全部膨脹容積ΔV1為:

(15)

3.2.3壓力損失和換熱現象

當轉速為n時,因氣流摩擦阻力損失、流動阻力損失引起的壓力損失和氣體加熱的影響,吸氣腔容積的減少量ΔV2為:

(16)

式中λp——壓力系數,取0.96~0.98;

λT——溫度系數,取0.91~0.99。

考慮實際工作過程中的氣體泄漏、膨脹、氣流摩擦阻力損失和流動阻力損失引起的壓力損失及換熱現象等因素的影響,實際排氣量Q為:

(17)

渦旋壓縮機的容積效率η是指實際排氣量與理論排氣量的比值,它與工作壓力、摩擦副間隙大小及轉速等有關。

容積效率可表示為:

(18)

4 算例

為進一步驗證建立的數學模型的可行性和正確性,探究影響排氣量的關鍵因素,以一實際渦旋壓縮機WTY1.5/0.1-0.6[13,14]為例進行編程,對泄漏量、排氣量、容積效率和轉速之間的關系進行了計算,并將計算結果與實驗結果進行了比對。該渦旋壓縮機的主要參數如下:

基圓半徑a3.5mm

漸開線節距P22.0mm

渦旋體壁厚t4.5mm

渦旋齒高度H40mm

渦旋線圈數N3

設計轉速n1 200~4 800r/min

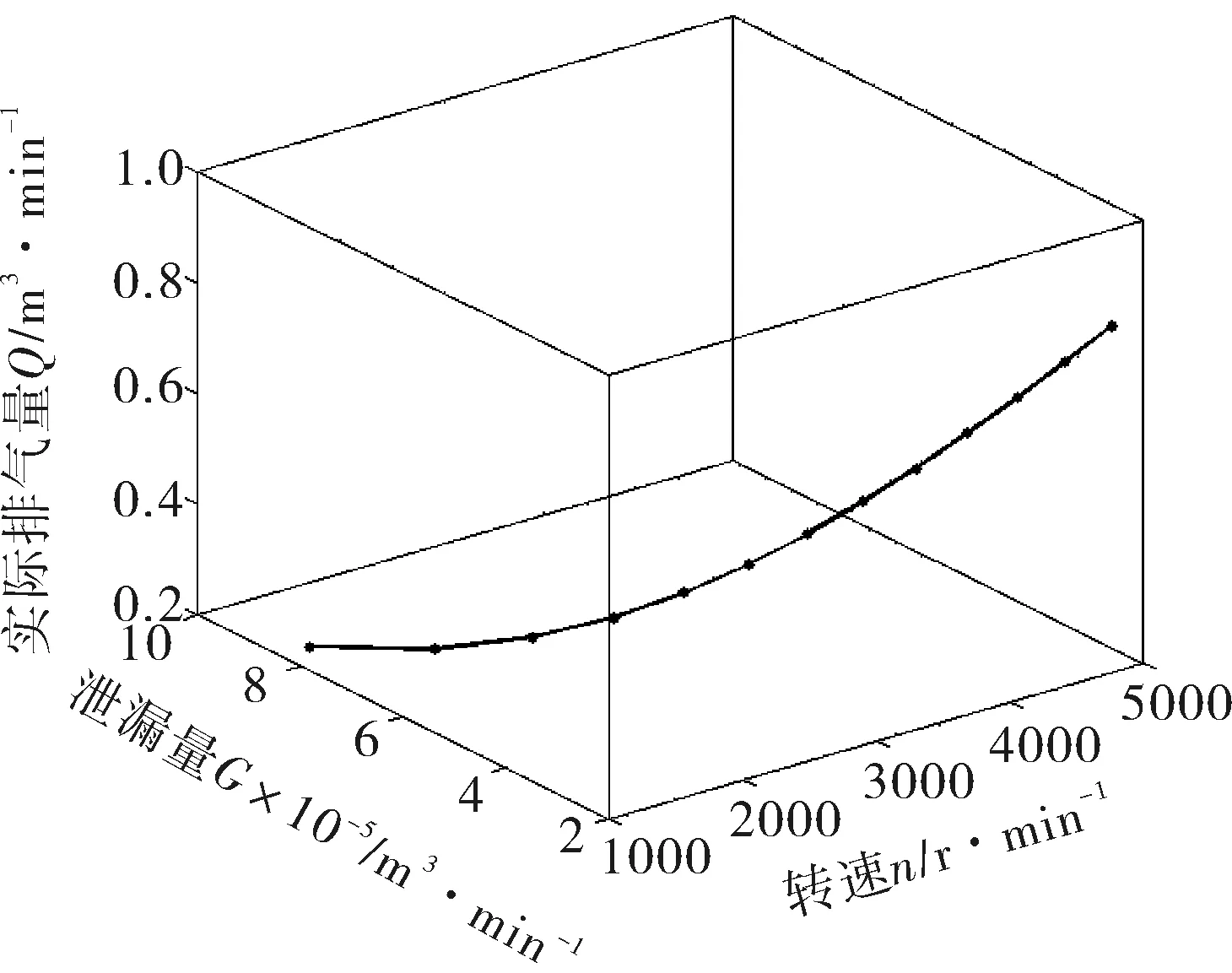

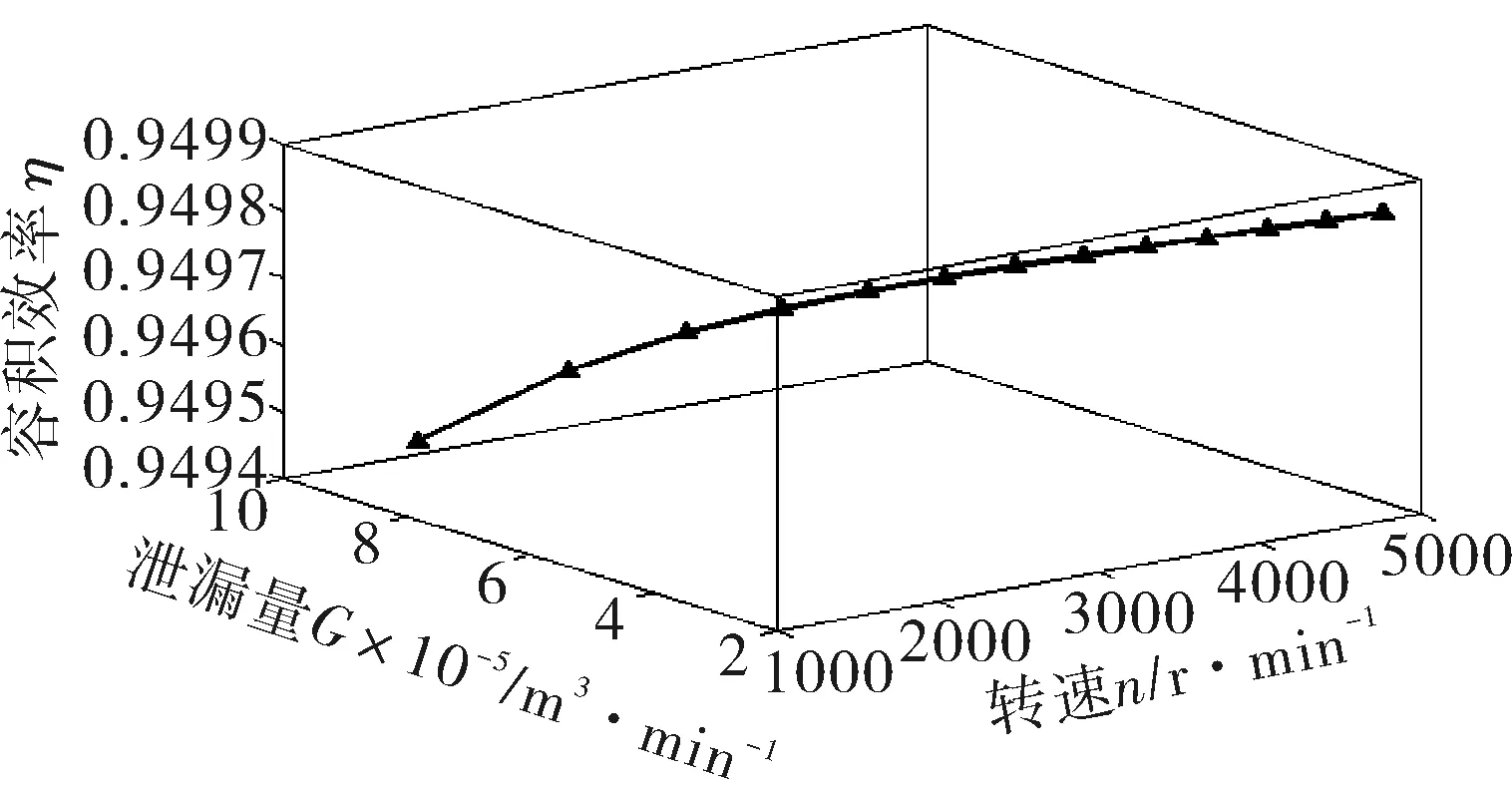

圖2~4分別給出了泄漏量、實際排氣量、容積效率隨轉速的變化關系。由圖2可知隨著轉速增大泄漏量逐漸減小,轉速增大時渦旋壓縮機動渦旋產生的離心慣性力隨壓縮機轉速的增大而增加,徑向泄漏間隙隨之減小,使得切向泄漏量減小;其次,轉速增大時泄漏時間變短,泄漏量減小。從圖3可以看出,泄漏量隨著轉速的增大而逐漸減小,實際排氣量隨著轉速增大而增大。從圖4可以看出,由于泄漏隨轉速的增加而減少,使壓縮機的容積效率隨著轉速的增大而增加。

圖2 泄漏量隨轉速的變化

圖3 泄漏量、實際排氣量隨轉速的變化

圖4 泄漏量、容積效率隨轉速的變化

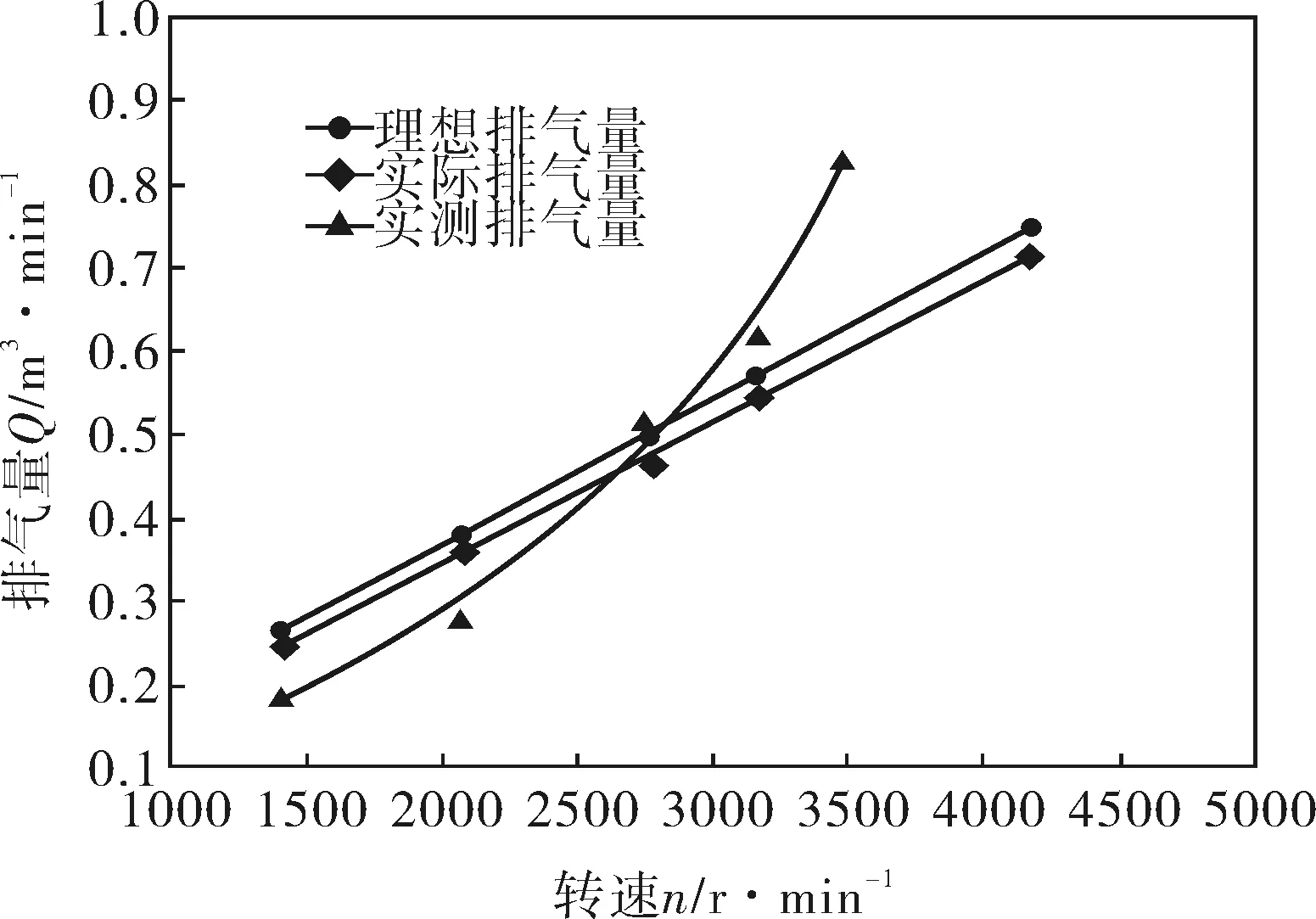

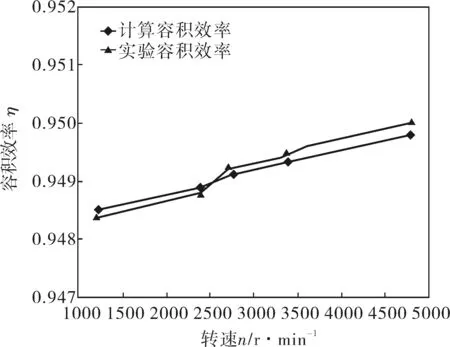

實驗結果與理論計算結果由圖5給出。從圖5中理想排氣量、實際排氣量和實測排氣量的比較結果可以看出,當轉速大于2 560r/min時,實測排氣量均比理想排氣量、實際排氣量大,其原因是在理論建模計算時將動靜渦旋盤之間的泄漏間隙考慮為恒定值,但是在實際運行時,由于作用在動渦旋上的徑向氣體力和離心慣性力的方向相反,低轉速時徑向氣體力大于離心力,動渦旋與靜渦旋間的切向泄漏間隙增大,引起泄漏增大。隨著轉速的增加,離心慣性力增大,當大于徑向氣體力時切向泄漏間隙隨之減小,切向泄漏量減小,實測排氣量逐漸增大。圖6給出了計算容積效率與實驗容積效率隨轉速的變化關系曲線,由圖可知,低轉速時由于相對泄漏量較大,容積效率較低,隨著轉速的增加泄漏減少,容積效率隨轉速的增大而增大。

圖5 排氣量隨轉速的變化

圖6 容積效率隨轉速的變化

5 結束語

通過理論分析,考慮壓縮機工作過程中氣體的泄漏、膨脹及損失等因素,建立了變容量渦旋壓縮機性能數學模型,并對WTY1.5/0.1-0.6型天然氣渦旋壓縮機的性能參數進行了理論計算,獲得了泄漏量、容積效率和排氣量隨壓縮機轉速變化的關系曲線圖,并將理論計算結果與實驗值進行了比較,兩者結果吻合較好,結果表明筆者所建的數學模型的正確性和可行性。

[1] 馬國遠,李富平,郁永章.汽車空調用變容量壓縮機的動力特性[J].流體機械,1994,22(4):51~58,62~63.

[2] 李超,孫照嵐,趙嫚.無油潤滑渦旋壓縮機動靜渦旋盤端面摩擦測試裝置[J].化工機械,2014,41(2):180~183.

[3] 劉興旺,姚淑婷,張天龍,等.轉速對變頻渦旋壓縮機壓縮性能的影響研究[J].流體機械,2011,39(10):4~9.

[4] 劉興旺,馬小禮,劉振全.渦旋壓縮機型線幾何參數對其摩擦損失功率的影響研究[J].化工機械,2005,32(6):367~370,380.

[5] 彭斌,劉振全,李海生.變頻渦旋壓縮機測試系統的研究[J].化工自動化及儀表,2005,32(3):58~61.

[6] 紀民舉,楊麒,崔鵬程.低壓比大排量渦旋壓縮機的設計[J].化工裝備技術,2010,31(3):29~31.

[7] 屈宗長,李元鶴,王開寧,等.轉速對渦旋壓縮機性能的影響[J] .陜西工學院學報,1997,13(4):32~37.

[8] 王寶龍,石文星,李先庭.制冷空調用渦旋壓縮機的數學模型[J].清華大學學報(自然科學版),2005,45(6):726~729.

[9] Halm N P.Mathematical Modeling of Scroll Compressors[D]. West Lafayette:Purdue University,1997.

[10] Youn C,Yong K,Hong C.Thermodynamic Analysis on the Performance of a Variable Speed Scroll Compressor with Refrigerant Injection[J].International Journal of Refrigeration,2002,25(8):1072~1082.

[11] 李連生.渦旋壓縮機[M].北京:機械工業出版社,1998:127~128.

[12] 吳青.無潤滑擺式空氣壓縮機排氣量計算[J].流體工程,1990,(10):30~32,65~66.

[13] 李超.驅動軸承內嵌式渦旋壓縮機特性研究[D].蘭州:蘭州理工大學,2007.

[14] 劉興旺.提高變頻渦旋壓縮機壓縮性能的方法研究[D].蘭州:蘭州理工大學,2011.

PerformancePredictionModelforScrollCompressorswithVariableVolume

LI Chao, LI Guo-yong, ZHAO Man, LIU Xing-wang

(CollegeofPetrochemicalEngineering,LanzhouUniversityofTechnology,Lanzhou730050,China)

Considering the gas leak and loss and inflation of compressors in operation, the mathematical model for heat calculation and theoretical gas displacement and volume efficiency calculation was established to accurately predict the performance of the scroll compressors with variable capacity, including the variation of displacement, volumetric efficiency and leakage caused by the variable speed. The well-coincided calculation results and the experimental ones prove this model’s correctness and feasibility. It can provide certain theoretical reference for optimizing the performance of the scroll compressor with variable capacity.

scroll compressor with variable capacity, gas displacement, volume efficiency, performance

*國家自然科學基金項目(51265026)。

**李 超,男,1958年3月生,教授。甘肅省蘭州市,730050。

TQ051.21

A

0254-6094(2016)03-0379-05

2015-04-14,

2016-05-09)