模擬蒸餾色譜儀進樣口壓力下降原因分析及對策

王文祥

(中國石油獨山子石化公司研究院測試中心,獨山子 833699)

?

經(jīng)驗交流

模擬蒸餾色譜儀進樣口壓力下降原因分析及對策

王文祥

(中國石油獨山子石化公司研究院測試中心,獨山子 833699)

目前餾分油模擬蒸餾一般采用ASTM D2887分析標準,原油模擬蒸餾一般采用ASTM D5307分析標準。在使用模擬蒸餾色譜儀執(zhí)行這兩個標準時,發(fā)現(xiàn)在較長時間運行之后,模擬蒸餾色譜儀表現(xiàn)出進樣口壓力持續(xù)下降、數(shù)據(jù)重復性變差的現(xiàn)象。經(jīng)過分析,發(fā)現(xiàn)此問題與溫度參數(shù)設置和O形密封圈性能有密切的關系。本文介紹了該故障的現(xiàn)象和確認故障的方法并提出了解決措施。

模擬蒸餾 色譜 進樣口 壓力下降

餾分油模擬蒸餾法(ASTM D2887)和原油模擬蒸餾法(ASTM D5307)分別是用于測定<538℃的餾分油和原油的氣相色譜方法,由于將色譜數(shù)據(jù)與實沸點蒸餾數(shù)據(jù)相關聯(lián),因此具有分析速度快,準確度高的特點。隨著氣相色譜儀的自動化和控制精度的提高,這兩個方法被廣泛應用于原油評價和石油產(chǎn)品的檢測中。但是,在模擬蒸餾色譜儀長時間運行后,這兩個方法都會出現(xiàn)進樣口壓力持續(xù)下降數(shù)據(jù)重復性逐漸變差的現(xiàn)象。本文對該故障的表現(xiàn)和原因進行了分析并提出了解決、預防措施。

1 模擬蒸餾色譜儀進樣口介紹

根據(jù)ASTM D2887規(guī)定,餾分油模擬蒸餾方法可以采用填充柱或毛細管色譜柱對樣品進行分析,因此相應的進樣口可以配置為填充柱進樣口或分流進樣口。

根據(jù)ASTM D5307規(guī)定,原油模擬蒸餾方法未指定色譜柱形式,但是為了減輕原油樣品中高沸點物質的污染,一般推薦采用大口徑的填充柱,因此相應的進樣口可以配置為填充柱進樣口。

1.1 進樣口的結構

進樣口由多個部件組成,填充柱進樣口和分流進樣口的主要差異在于分流進樣口多了分流平板。在進樣口結構中主要依靠隔墊、O形密封圈和密封墊圈來確保系統(tǒng)的氣密性,見圖1。

1.2 進樣口的壓力控制

進樣口的載氣壓力一方面受氣路管線的長短、粗細影響,另一方面受進出口流量和壓力設定的限制。一般情況下,進樣口的氣路管線是1/8英寸直徑,管線長度也不會變化,隔墊吹掃的流量一般為3mL/min,柱出口壓力為環(huán)境大氣壓力。因此,對于填充柱進樣口,進樣口壓力主要取決于進口壓力;對于分流進樣口,進樣口壓力主要取決于進口壓力和分流出口流量。當這些參數(shù)確定后,進樣口壓力數(shù)值也就確定了。

2 存在的問題

在經(jīng)歷6~12個月的長時間運行后,無論是餾分油模擬蒸餾法還是原油模擬蒸餾法,儀器的進樣口壓力都開始略微下降,隔墊吹掃的流量也不能穩(wěn)定保持在3mL/min,但進樣口的流量卻異常大幅增加。這種情況在配備有高精度壓力傳感器的儀器上更容易被觀測到。

除了壓力和流量發(fā)生變化,從測試的色譜圖上也可以發(fā)現(xiàn)色譜峰面積有所減少,保留時間發(fā)生改變,數(shù)據(jù)結果的重復性變差。

3 故障診斷及原因分析

3.1 故障診斷

采用監(jiān)測壓降的方法,對系統(tǒng)泄漏點進行排查。首先將隔墊吹掃出口用1/4英寸的Swagelok帽蓋堵住,將色譜柱出口用橡膠隔墊堵住。如果是分流進樣口則還需要將分流出口用堵頭封閉。然后設定進樣口壓力為25psi,設定總流量為60mL/min。待壓力和流量平衡后,關閉進樣口壓力和流量。監(jiān)視進樣口壓力變化10min,若壓降高于0.5psi則說明進樣口密封性不足,發(fā)生了泄漏。

根據(jù)進樣口的結構,可能發(fā)生泄漏的部位有隔墊、O形密封圈和密封墊圈。由于密封墊圈是石墨材質,耐溫上限達到了1000℃,一般不會發(fā)生泄漏。通過替換新隔墊,即可排查出是O形密封圈發(fā)生了泄漏。

3.2 故障原因分析

3.2.1 標準方法對進樣口的溫度要求高

目前,模擬蒸餾色譜儀上普遍使用的通用O形密封圈材質是氟代烴橡膠材料,其推薦最高使用溫度為350℃。

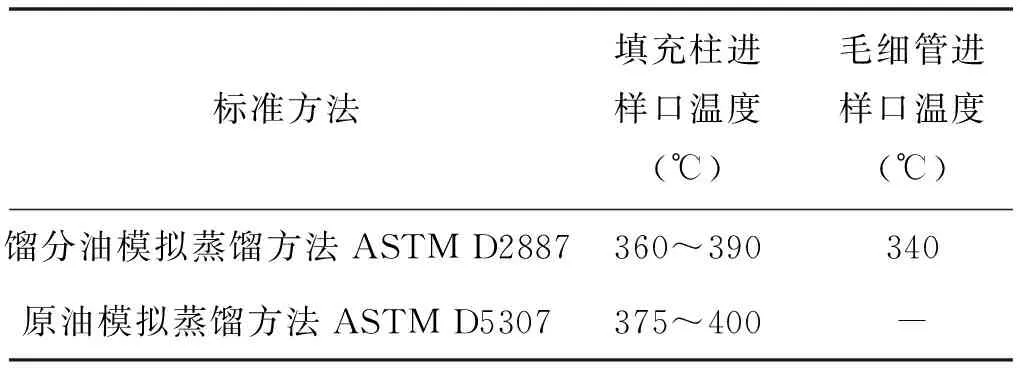

在餾分油模擬蒸餾方法ASTM D2887和原油模擬蒸餾方法ASTM D5307中,對進樣口溫度的規(guī)定如表1。

表1 模擬蒸餾方法對進樣口溫度的規(guī)定

從表1中可見,在ASTM D2887方法中無論是選擇填充柱進樣口還是毛細管柱進樣口,方法設定的溫度均接近或超過了O形密封圈的最高使用溫度。因此,餾分油模擬蒸餾方法和原油模擬蒸餾方法指定的條件并不是氟代烴O形密封圈的合適的使用條件。長期超溫使用氟代烴橡膠材料的O形密封圈必定對系統(tǒng)的密封性造成影響。

3.2.2 長期高溫使用后密封圈的性能變化

對氟代烴O形密封圈進行熱降解分析,熱降解溫度程序為初始溫度50℃,保持2min,以20℃/min的速率升溫至600℃,保持2min。將熱降解溫度程序曲線與熱降解譜圖疊加,如圖2,可以發(fā)現(xiàn)該材料在350℃開始發(fā)生降解,在380℃降解速度顯著加快,在460℃達到降解最大值,在500℃分解完畢。

因此,為了確保氟代烴O形密封圈能長期使用,其使用環(huán)境溫度不應超過350℃。

對在模擬蒸餾色譜儀上連續(xù)使用6個月的O形密封圈和未使用的O形密封圈進行拉伸對比分析如圖3和表2。

樣品拉伸強度(MPa)最大載荷(N)拉伸位移(mm)未使用的O形密封圈252.7520.2215.67運行6個月的O形密封圈178.3914.278.00

從圖3和表2中可知,運行6個月后,氟代烴O形密封圈的拉伸應力與拉伸位移的比值變大,即模量增大,彈性降低。體現(xiàn)在具體指標上,運行6個月后拉伸強度降低了約30%,拉伸位移降低了約49%,也就是說氟代烴O形密封圈基本失去了彈性,密封性能也隨之下降。

由以上分析可知,導致模擬蒸餾色譜儀長期運行時進樣口壓力降低密封性變差的主要原因,是標準方法中規(guī)定的進樣口溫度接近或超過了氟代烴O形密封圈的使用溫度上限。

4 故障處理及預防

由于進樣口溫度受餾分油模擬蒸餾方法(ASTM D2887)和原油模擬蒸餾方法(ASTM D5307)標準規(guī)定所限,為保證實驗符合標準,不建議降低進樣口溫度。但為了保證分析結果的可靠性,長期運行模擬蒸餾儀的情況下,不應使用氟代烴O形密封圈,而應該采用耐溫性更好的石墨O形密封圈。石墨O形密封圈的最高耐受溫度接近1000℃。因此通過替換O形圈的材料可以保證模擬蒸餾色譜儀長周期運行的穩(wěn)定可靠。

5 結論

通過對餾分油模擬蒸餾法和原油模擬蒸餾法長期運行時發(fā)生的進樣口壓力下降,氣密性變差現(xiàn)象的分析,得出主要原因是ASTM D2887和ASTM D5307標準中規(guī)定的進樣口溫度超過了O形密封圈的耐受溫度。氟代烴O形圈在短時間內可以保證進樣口的氣密性,但是在長期運行時,因此建議在模擬蒸餾色譜儀的進樣口采用石墨O形圈。

[1] ASTM D2786-71 Standard Test Method for Boiling Range Distribution of Petroleum Fractions by Gas Chromatography[S].

[2] ASTM D3239-76 Standard Test Method for Determination of Boiling Range Distribution of Crude Petroleum by Gas Chromatography[S].

Inlet pressure drop cause and countermeasure of simulated distillation chromatograph.

Wang Wenxiang

(TestCenterofChinaPetroleumDushanziPetrochemicalCompanyResearchInstitute,Dushanzi833699,China)

The analytical results showed that the temperature parameters setting and the O rings were the main cause. This paper introduced the solutions.

simulated distillation;chromatograph;inlet;pressure drop

王文祥,男,工程師,目前從事分析測試工作,E-mail:yjy_wwx@petrochina.com.cn。

10.3936/j.issn.1001-232x.2016.06.021

2016-02-25