鉬酸鈉對靶用5083鋁合金耐蝕性能影響的研究

楊志成,周寬,田志強

(1.中國人民解放軍92419部隊,遼寧 興城 125106;2.中國人民解放軍73306部隊,福建莆田 351111;3.武漢軍械士官學校 槍械系,武漢 430070)

鉬酸鈉對靶用5083鋁合金耐蝕性能影響的研究

楊志成1,周寬2,田志強3

(1.中國人民解放軍92419部隊,遼寧 興城 125106;2.中國人民解放軍73306部隊,福建莆田 351111;3.武漢軍械士官學校 槍械系,武漢 430070)

目的 提高靶用5083鋁合金材料的耐蝕性。方法 分別運用陽極極化、交流阻抗及EDS等試驗技術研究鉬酸鈉對5083鋁合金在3%氯化鈉溶液中的耐蝕性能影響。結果 鉬酸鈉加入3%氯化鈉溶液以后,該鋁合金的腐蝕電位下降,點蝕電位與腐蝕電位分離,維鈍電流減小,阻抗值增大,抗點蝕能力提高。結論 鉬酸鈉對5083鋁合金產生緩蝕作用。

5083鋁合金;耐蝕性;交流阻抗

5083鋁合金材料作為航空靶標領域不可缺少的材料[1—3],在海洋環境中,易發生結構腐蝕破壞[4],而影響到裝備的安全性和使用壽命,因此展開對5083鋁合金材料的腐蝕與防護研究很重要,可為靶標的安全使用和維護保養提供依據。5083鋁合金由于本身的耐蝕性[5—7]很好,因此可作為航空靶標材料廣泛使用,然而由于點蝕等局部腐蝕的發生,容易造成結構的損壞[8—10]。筆者選用 5083鋁合金作為研究對象,采用電化學試驗方法,結合金相組織觀察和能譜分析研究鉬酸鈉對其耐蝕性能的影響,為此種鋁合金裝備的安全使用和日常維護奠定基礎。

1 試驗

1.1 材料

試驗材料為靶用5083鋁合金,其主要成分(以質量分數計)為Fe 0.4%,Mn 0.6%,Si 0.4%,Mg 4.9%,Cr 0.08%,Cu 0.1%,Al 余量。

1.2 儀器與測試方法

試驗儀器采用 CHI600c電化學工作站,極化試驗和交流阻抗試驗均采用三電極體系,參比電極為飽和甘汞電極,輔助電極為鉑電極,試驗介質選擇濃度分別為0,0.01,0.05,0.1 mol/L鉬酸鈉的3%NaCl溶液。極化試驗的掃描速度為1 mV/s,交流阻抗的信號幅值為 10 mV,頻率范圍為 50 mHz~20 kHz。

將試樣用水砂紙打磨至1500#,用W0.5金剛石研磨膏機械拋光,無水乙醇去脂后,冷風吹干,進行金相組織觀察。電化學試驗完成后,用蒸餾水清洗表面,快速吹干后進行能譜分析。

2 試驗結果及分析

2.1 極化試驗

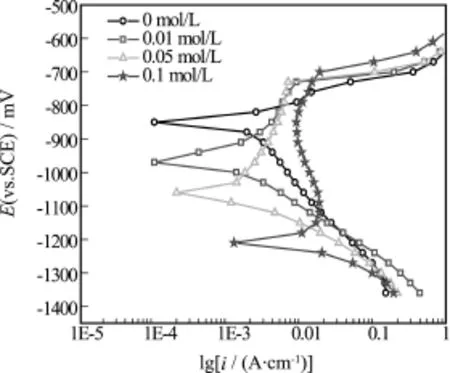

5083鋁合金在不同濃度鉬酸鈉、中性3%NaCl溶液中的極化曲線如圖1所示。

圖1 5083鋁合金在不同濃度鉬酸鈉的3%NaCl溶液中的極化曲線Fig.1 The polarization curves of 5083 aluminum alloy in 3% NaCl solution containing different concentrations of sodium molybdate

觀察圖 1中的極化曲線特點變化可以看出,溶液中加入鉬酸鈉以后,促使5083鋁合金的極化曲線上出現了明顯的鈍化特征,并且鈍化特征是隨著鉬酸鈉濃度的增加而逐漸變得明顯。腐蝕電位下降,點蝕電位與腐蝕電位分離,分離程度是隨著鉬酸鈉濃度的增加而逐漸增大,而且更重要的是維鈍電流依然保持很小,從而提高了抗點蝕的能力。結合文獻[11],鉬酸根離子被鋁還原的產物吸附在電極表面反應的活性點上,鋁電極陽極區表面帶正電荷,溶液中的陰離子先通過靜電吸附到電極表面,然后在電極表面與鋁離子或鋁原子形成配位鍵,阻止了陽極腐蝕的繼續發生,起到緩蝕作用。

2.2 交流阻抗試驗

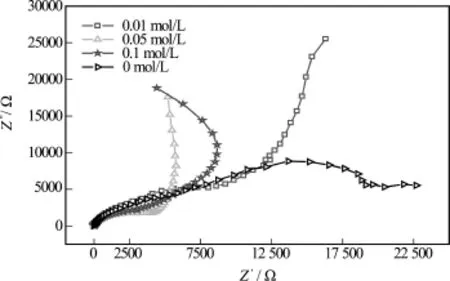

5083鋁合金在不同濃度鉬酸鈉、中性的3%NaCl溶液中的交流阻抗的Nyquist圖如圖2所示。

圖2 5083鋁合金在不同濃度鉬酸鈉的3%NaCl溶液中的Nyquist圖Fig.2 The Nyquist curves of 5083 aluminum alloy in 3% NaCl solution containing different concentrations of sodium molybdate

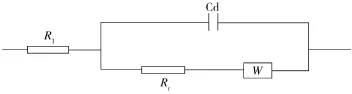

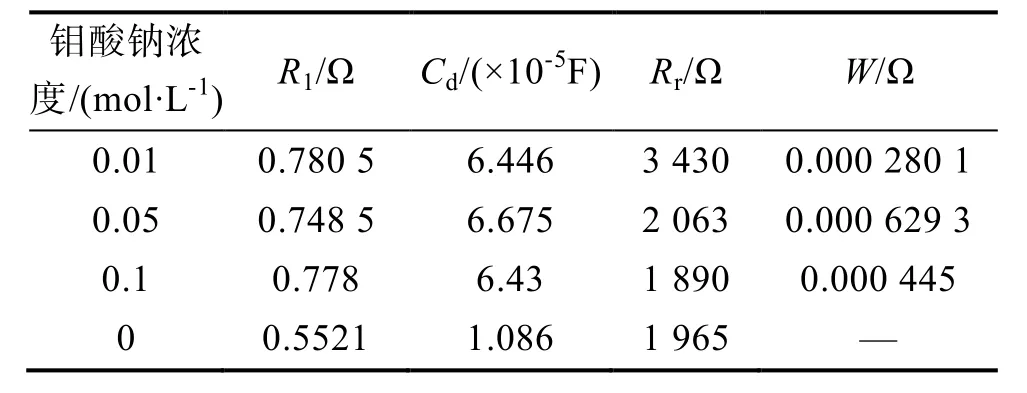

觀察Nyquist圖特點,并運用如圖3所示的模擬電路和ZSimpWin分析軟件進行擬合[12],得到的結果見表1。

圖3 5083鋁合金在不同濃度鉬酸鈉的3%NaCl溶液中交流阻抗的模擬等效電路Fig.3 The equivalent circuits to model the impedance behaviour of 5083 aluminum alloy in 3% NaCl solution containing different concentrations of sodium molybdate

表1 5083鋁合金在不同濃度鉬酸鈉3%NaCl溶液中交流阻抗擬合結果Table 1 The fitting results of electrochemical impedance spectrum of 5083 aluminum alloy in 3% NaCl solution containing different concentrations of sodium molybdate

觀察圖2的圖譜特征,可以看出,溶液中加入鉬酸鈉后,促使低頻部分出現了Warburg阻抗。表明有擴散的物質傳遞過程出現,即為擴散控制體系,因此可采用圖 3的模擬電路進行模擬,其中Rr為電荷傳遞電阻,W為濃差極化電阻。根據交流阻抗的測試原理[13],Nyquist圖中曲線直徑即Rr值的大小,反映阻抗的大小,分析Rr值的變化規律,即可得出阻抗的變化規律。比較結果發現,加入鉬酸鈉以后,阻抗變大,緩蝕作用產生,但隨著鉬酸鈉濃度的增加, 阻抗存在變小的趨勢,當濃度達到0.1 mol/L時,阻抗小于未加入之時。由此可見,鉬酸鈉濃度在0.05 mol/L范圍內時,其加入增大了5083鋁合金的阻抗,產生了緩蝕作用。

2.3 金相分析試驗

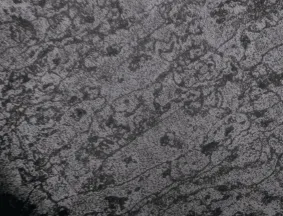

該試驗研究的5083鋁合金,在金相顯微鏡下觀察到的組織特征如圖4所示。

圖4 5083鋁合金的顯微組織Fig.4 The microstructure of 5083 aluminum alloy

從圖4可以看出,鋁合金的顯微組織總體上為α固溶體基體+第二相粒子。5083鋁合金中第二相呈枝丫狀,多在晶界析出,呈網狀分布。第二相上,易造成腐蝕孔洞,對合金耐蝕性不利[14]。鉬酸鈉的加入,在一定程度上阻滯第二相處出現點蝕,從而提高了鋁合金的耐蝕性。

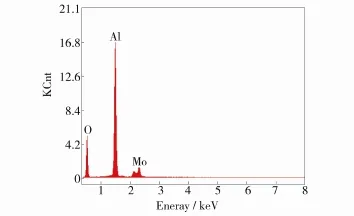

2.4 EDS試驗

圖5 5083鋁合金在含有鉬酸鈉3%NaCl溶液中極化后的成分分析Fig.5 The composition of 5083 aluminum alloy polarized in 3% NaCl solution containing sodium molybdate

5083鋁合金在加有鉬酸鈉的 3%NaCl溶液中極化后的成分分析圖譜如圖5所示。分析圖 5可知,5083鋁合金表面存在鉬酸鹽成分,鉬酸鹽屬于氧化膜型緩蝕劑,與鋁形成中性的鋁鉬酸鹽復合物覆蓋在鋁表面,形成保護性緩蝕膜, 從而減小腐蝕。鉬酸鹽這種緩蝕效果的關鍵是投加之后使鋁的點蝕電位趨于惰性,電流密度下降,

提高了抗點蝕的作用[15]。

3 結語

鉬酸鈉加入 3%NaCl溶液以后,5083鋁合金的腐蝕電位下降,點蝕電位與腐蝕電位分離,維鈍電流減小,提高了抗點蝕的能力,5083鋁合金的阻抗值增大,可見鉬酸鈉的加入可以提高5083鋁合金緩蝕作用。

綜合極化曲線試驗、交流阻抗試驗、金相分析及能譜分析試驗的結果,鉬酸鈉對5083鋁合金具有緩蝕作用。

[1] 孫志華, 劉明輝, 張曉云, 等. 2D12鋁合金腐蝕性能研究[J]. 航空材料學報, 2006, 26(3): 297—298. SUN Zhi-hua, LIU Ming-hui, ZHANG Xiao-yun, et al. Study on the Corrosion Behavior of 2D12 Aluminum Alloy[J]. Journal of Aeronautical Materials, 2006, 26(3):297—298.

[2] 羅來正, 肖勇, 陳智君, 等. 航空用 2D12鋁合金在海洋大氣環境中的腐蝕行為研究[J]. 裝備環境工程, 2012, 9(4): 39—41. LUO Lai-zheng, XIAO Yong, CHEN Zhi-jun, et al. Research on Corrosion Behavior of 2D12Aluminum Alloy for Aircraft in Marine Atmospheric Environment[J]. Equipment Environmental Engineering, 2012, 9(4): 39—41.

[3] 陳珊, 李國明, 常萬順, 等. 5083鋁合金電化學性能影響因素[J]. 裝備環境工程, 2013, 10(1): 22—25. CHEN Shan, LI Guo-ming, CHANG Wan-shun, et al. Research of Influential Factors on Electrochemical Behavior of AA5083[J]. Equipment Environmental Engineering, 2013, 10(1): 22—25.

[4] 張幸, 何衛平. 飛機外場腐蝕損傷檢測方法研究[J]. 裝備環境工程, 2014, 11(6): 116—123 ZHANG Xing, HE Wei-ping. Investigations on Outfield Detection Methods for Corrosion Damages of Aircraft[J]. Equipment Environmental Engineering, 2014, 11(6): 116—123.

[5] 楊鐵軍, 李國明, 陳珊, 等.船用鋁合金點蝕及陰極保護研究[J]. 裝備環境工程, 2010, 7(2): 88—91. YANG Tie-jun, LI Guo-ming, CHEN Shan, et al. Study of Hull Aluminum Alloy Pitting and Its Protection Potential[J]. Equipment Environmental Engineering, 2010, 7(2): 88—91.

[6] 王洪仁, 吳建華, 王均濤, 等. 5083鋁合金在海水中的腐蝕電化學行為及活性氯影響研究[J]. 電化學, 2003, 9(1): 60—65. WANG Hong-ren, WU Jian-hua, WANG Jun-tao, et al. Study on the Corrosion & Electrochemical Properties of Alloy AA5083 and the Effect of Active Chlorine in Seawater[J]. Journal of Electrochemistry, 2003, 9(1): 60—65.

[7] 彭文才, 侯健, 郭為民, 等. 溫度和溶解氧對5083鋁合金海水腐蝕性的影響[J]. 裝備環境工程, 2010, 7 (3): 22—26. PENG Wen-cai, HOU Jian, GUO Wei-min etal. Effect of Temperature and Dissolved Oxygen on Corrosion Performance of Alloy 5083 in Seawater [J]. Equipment Environmental Engineering, 2010, 7(3): 22—26.

[8] HOSIN Z, EL-HOU A D, EL-SHAWESH F. A Study on the Corrosion Behavior of Aluminum Alloys in Seawater[J]. Materials & Design, 2008, 29(4): 801—805.

[9] 錢建才, 許斌, 鄒洪慶, 等. 2A12鋁合金硬質陽極氧化及膜層性能研究[J]. 表面技術, 2014, 43(5): 37—41. QIAN Jian-cai, XU Bin, ZOU Hong-qing, et al. Preparation and Properties of Hard Anodic Oxide Coating on 2A12 Aluminium Alloy[J]. Surface Technology, 2014, 43(5): 37—41.

[10] 楊景偉, 趙永崗, 孫杰, 等.鋁合金鉻酸陽極氧化后表面缺陷分析[J]. 表面技術, 2014, 43(2): 72—74. YANG Jing-wei, ZHAO Yong-gang, SUN Jie, et al. Defect Analysis of the Aluminum Alloy Substrate after Chromic Acid Anodizing[J]. Surface Technology, 2014, 43(2): 72—74.

[11] 木冠南, 周俊, 李向紅, 等.鉬酸鈉對鋁在磷酸中的緩蝕作用[J]. 清洗世界, 2004(12): 1—3. MU Guan-nan, ZHOU Jun, LI Xiang-hong, et al. Inhibitive Action of Sodium Molybdate on Aluminum in Phosphoric Acid[J]. Cleaning World, 2004(12): 1—3.

[12] 宋詩哲.腐蝕電化學研究方法[M]. 北京: 化學工業出版社, 1988: 163. SONG Shi-zhe. Research of Corrosion Electrochemistry[M]. Beijing: Chemical Industry Publishing House, 1988: 163.

[13] 劉鵬舉, 方夏, 姚成. 硫酸介質中四唑類化合物對紫銅的緩蝕作用[J]. 南京工業大學學報(自然科學版), 2012, 34(2): 127—131. LIU Peng-ju, FANG Xia, YAO Cheng. Corrosion Inhibition of Tetrazoles for Copper in H2SO4Solution[J]. Journal of Nanjing University of Technology(Natural Science Edition), 2012, 34(2): 127—131.

[14] 陳珊, 李國明, 常萬順, 等. NaCl溶液pH值對5083鋁合金腐蝕的影響研究[J]. 裝備環境工程, 2011, 5(8): 5—7. CHEN Shan, LI Guo-ming, CHANG Wan-shun, et al. Influence of NaCl Solution pH on Corrosion Behavior of AA5083[J]. Equipment Environmental Engineering, 2011, 5(8): 5—7.

[15] 李茂東. 鉬酸鹽對鋁緩蝕性能的研究[J]. 材料保護, 1998, 31(11): 29—31. LI Mao-dong. Study on Inhibitive Action of Molybdate on Aluminum[J]. Materials Protection, 1998, 31(11): 29—31.

Effect of Sodium Molybdate Inhibitor on Corrosion Resistance of 5083 Aluminum Alloy Used for Drone

YANG Zhi-cheng1,ZHOU Kuan2,TIAN Zhi-qiang3

(1.No.92419 Unit of PLA, Xingcheng 125106, China; 2.No.73306 Unit of PLA, Putian 351111, China; 3.Department of Firearm, Wuhan Ordnance Petty Officer Academy of PLA, Wuhan 430070, China)

ObjectiveTo improve the corrosion resistance of 5083 aluminum alloy used for drone.MethodsThe polarization, electrochemical impedance spectrum and energy dispersive spectrometer were employed to study the effect of sodium molybdate inhibitor on the corrosion resistance of 5083 aluminum alloy in 3% NaCl solution.ResultsAfter addition of sodium molybdate in the 3% NaCl solution, the corrosion potential was decreased and separated from the pitting potential, the passivated current was reduced, the impedance was increased, and the capability of inhibiting pitting was promoted.ConclusionSodium molybdate had corrosion inhibition effect on 5083 aluminum alloy.

5083 aluminum alloy; corrosion resistance; alternating current impedance

10.7643/ issn.1672-9242.2016.03.024

TJ04

A

1672-9242(2016)03-0147-04

2016-01-13;

2016-02-23

Received:2016-01-13;Revised:2016-02-23

楊志成(1982—),男,吉林舒蘭人,碩士,工程師,主要研究方向為金屬材料的腐蝕與防護等。

Biography:YANG Zhi-cheng (1982—), Male, from Shulan, Jilin, Master, Engineer, Research focus: corrosion & protection of metal materials.