基于數值模擬的等溫擠壓速度曲線及獲取方法

王亞非,譚建平,許洪韜,楊武

?

基于數值模擬的等溫擠壓速度曲線及獲取方法

王亞非,譚建平,許洪韜,楊武

(中南大學機電工程學院,湖南長沙,410083)

為了提高制品質量,使125 MN臥式擠壓機實現等溫擠壓,給出一種易于實現、簡易的等溫擠壓速度曲線及獲取方法。首先建立擠壓機數值模擬仿真模型,然后在不同擠壓速度下分別對其進行等速擠壓過程仿真,得到一系列制品出口溫度曲線。所得出口溫度曲線與設定溫度交于一組坐標點,對該組坐標點進行曲線擬合得到隨行程變化的擠壓速度曲線,進一步轉換為速度隨時間函數曲線,該函數曲線即為等溫擠壓速度曲線。依照該速度曲線進行擠壓過程仿真實驗。研究結果表明:制品出口溫度曲線變化平緩,基本實現了等溫擠壓,驗證了所提出的速度曲線有效性和獲取方法的合理性。

等溫擠壓;速度曲線;數值模擬

等溫擠壓可以減小擠壓制品在尺寸、形狀、組織和性能等質量方面的不均勻性[1?2]。目前,工業上實現等溫擠壓的方式一般分為3種:一是采用軸向溫度梯度分布的坯料進行擠壓實現[3?5];二是使用溫度?速度閉環控制系統,通過對出口溫度精確測量并實時反饋用于控制擠壓速度,實現等溫擠壓[6];三是通過改變隨行程變化的擠壓速度方式實現[7?8]。相比而言,第1種方式坯料溫度梯度難以確定,實施困難;第2種方式的出口溫度難以測量及對控制系統的實時性要求高;而第3種方式運用較多。SEDAT等[9]以2.5 mm/s進行模擬擠壓,實現出口溫度恒定,但擠壓效率較低;黃翔等[10]給出實現等溫擠壓的速度線性和指數遞減函數,但沒有對參數的確定提供可靠的方法,而且函數對不同工況的適應性較差;TAPAS等[11?13]提出階梯減速擠壓模型,但這樣的速度標準沒有實現等溫擠壓的依據,對經驗要求較高;CARLOS等[14]基于非線性模型預測控制的方法獲得了可以實現等溫擠壓的速度曲線;PENG等[15]基于擠壓過程有限元模型直接控制溫度恒定;胡基貴等[16]采用增量式數字PID控制算法與有限元模擬相結合實現等溫擠壓;周理等[17]設計基于擾動補償的鋁型材等溫擠壓控制器提高溫度控制精度。這些方法都是將有限元模型與溫度控制策略結合的方法獲得速度曲線,但建立控制模型過程復雜,工作量大。為此,本文作者為等溫擠壓速度曲線的獲取提供一種簡易方法和依據。建立有限元仿真模型,通過對不同擠壓速度下的等速擠壓過程模擬,得到一系列出口溫度隨行程變化曲線;設定有利于制品性能的出口溫度,對出口溫度變化曲線與所設定的出口溫度的交點進行擬合,得到等溫擠壓速度變化曲線。

1 模型建立

1.1 工具材料和尺寸

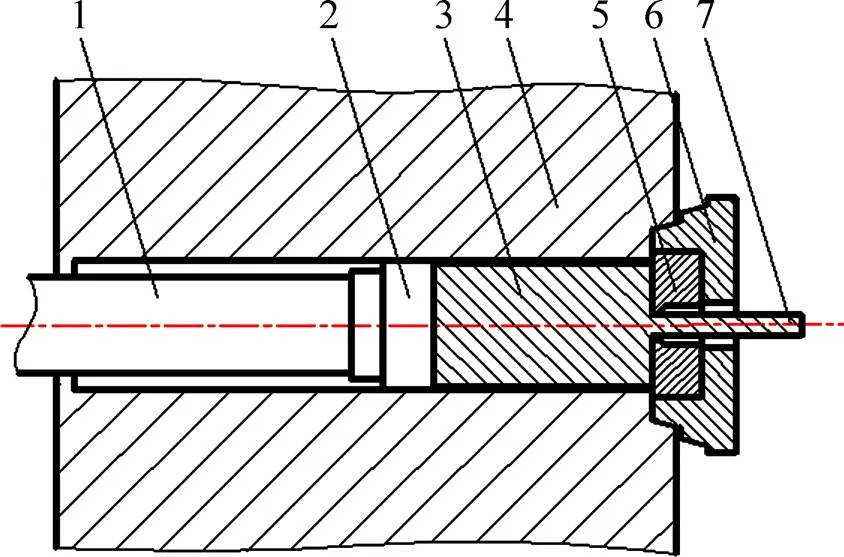

圖1所示為實心制品的擠壓過程示意圖。

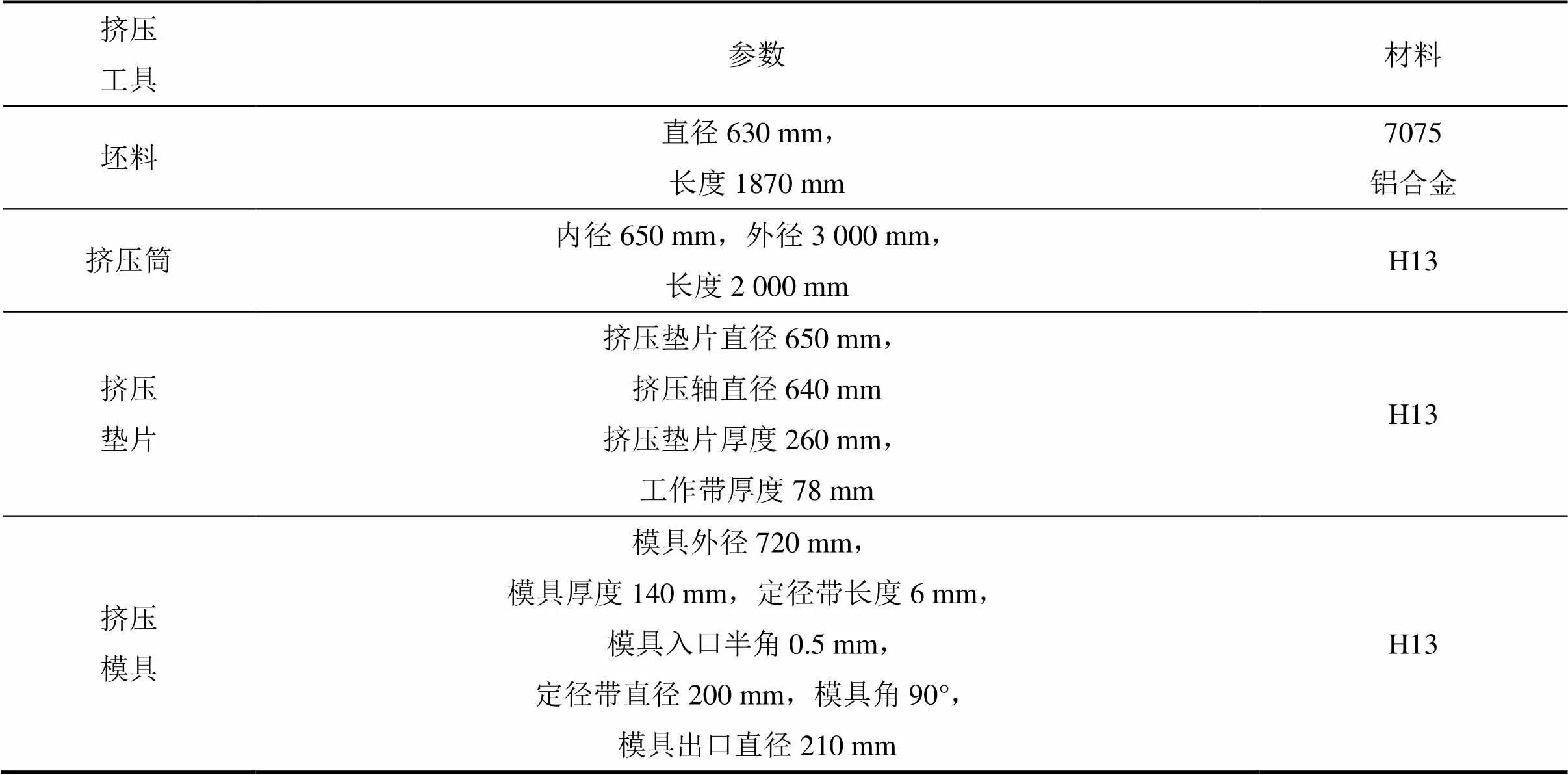

該模型的尺寸參數的確定是基于125 MN臥式擠壓機,如表1所示。

1—擠壓軸;2—擠壓墊片;3—坯料;4—擠壓筒;5—模具;6—模座;7—擠壓制品。

圖1 擠壓工藝示意圖

Fig. 1 Diagram of extrusion process

表1 擠壓工具材料及模型尺寸

1.2 工藝參數與邊界條件

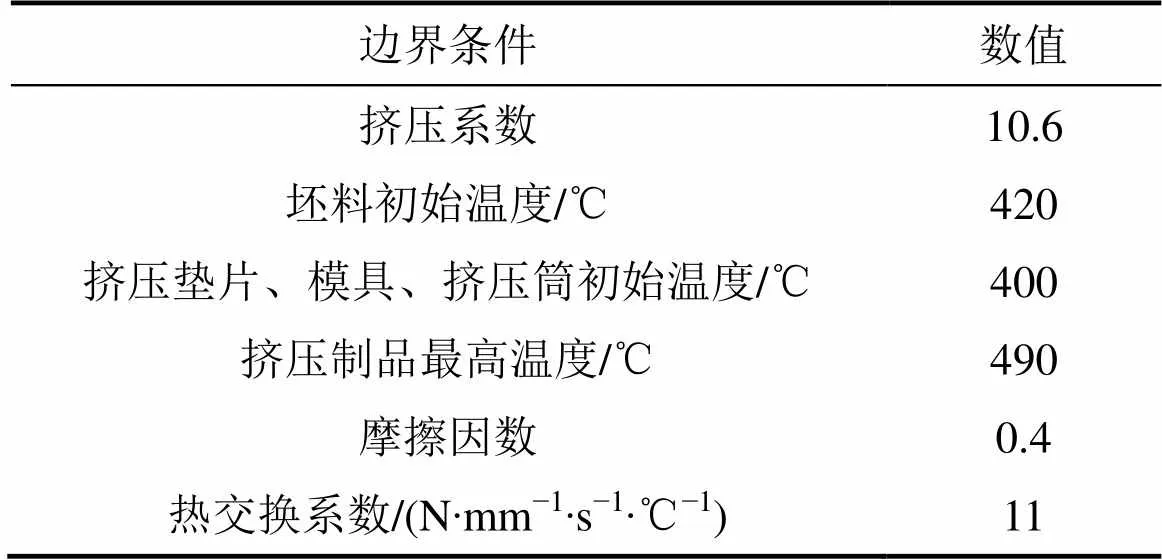

設定最高溫度為490 ℃,工具為剛性體,工件為塑性體,工件和工具表面之間的摩擦采用剪切摩擦類型。模擬擠壓的邊界條件如表2所示。

1.3 最高溫度

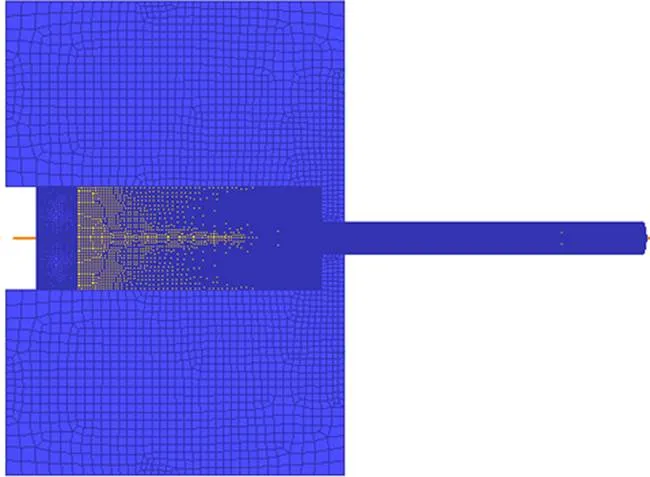

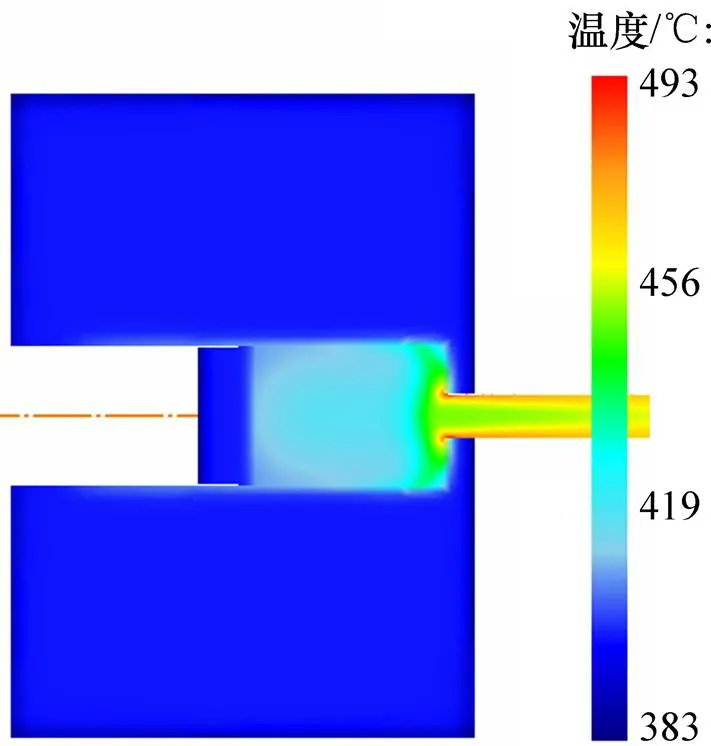

依據參數所建立的數值模擬模型,如圖2所示。模擬擠壓過程中溫度分布,如圖3所示。由圖3可知:擠壓過程最高溫度在坯料通過模具口位置。因此,出口溫度可以認為是制品加工成形中的最高溫度。

表2 模擬擠壓邊界條件Table 2 Boundary conditions of simulation extrusion

圖2 擠壓仿真模型

圖3 模型溫度分布

2 等速擠壓仿真結果分析

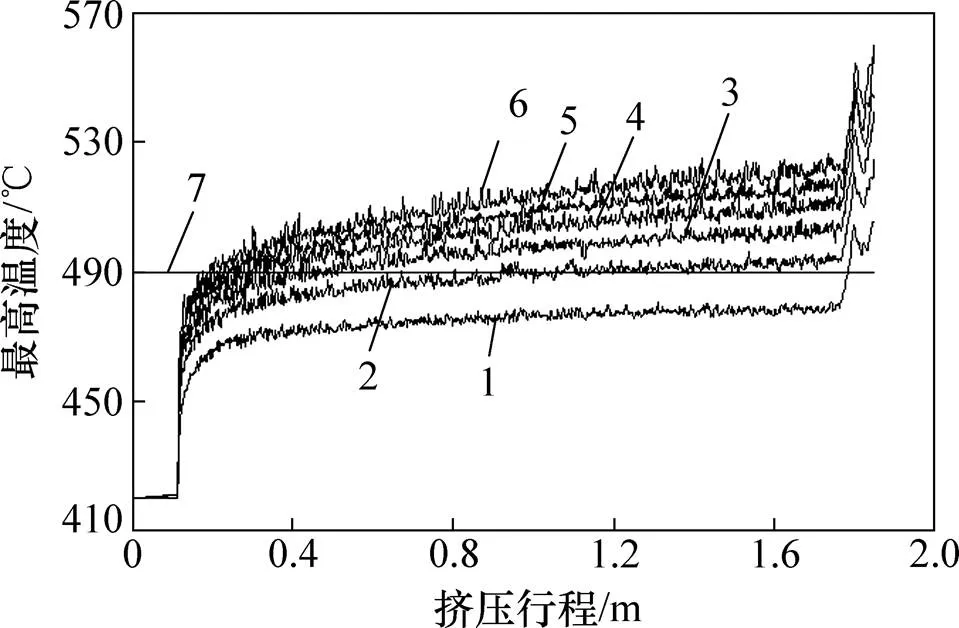

考慮到125 MN臥式擠壓機調速為0~30 mm/s,在上述模型中取5,10,15,20,25和30 mm/s進行模擬等速擠壓,設定擠壓行程為1 850 mm。在不同速度下,模型最高溫度隨擠壓行程變化曲線如圖4所示。從圖4可知:模型等速擠壓過程溫度逐漸升高且擠壓速度越大,溫度增速越快,增幅越大;當速度為5 mm/s時,穩定擠壓階段溫度變化非常平緩,制品溫度保持在475 ℃左右。

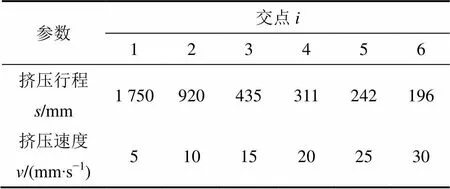

給出溫度設定值490 ℃,不同速度的溫度變化曲線與設定溫度的交點即為等溫擠壓速度的控制節點。

擠壓速度/(mm·s?1):1—5;2—10;3—15;4—20;5—25;6—30;7—設定值。

圖4 不同擠壓速度的模型最高溫度隨行程變化曲線

Fig. 4 The highest temperature of different extrusion velocities curves changing with stroke for model

3 擬合等溫擠壓速度曲線

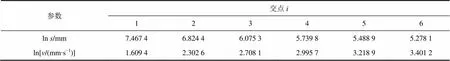

對交點坐標進行修正,所得結果見表3。

表3 溫度變化曲線與設定值的交點坐標

速度與行程曲線近似反比例模型,即擠壓行程與擠壓速度之間的關系如下(其中,和為2個待定系數):

對式(1)兩邊取對數得

這樣,將其轉換為1個線性模型。速度曲線擬合結果見表4。

表4 模型速度曲線擬合結果

對表4中數據進行線性擬合,得

ln=7.504 9?0.780 9ln(3)

可求得=1 816.924,=0.780 9。得到擬合的速度行程曲線為

=1 816.924?0.780 9(4)

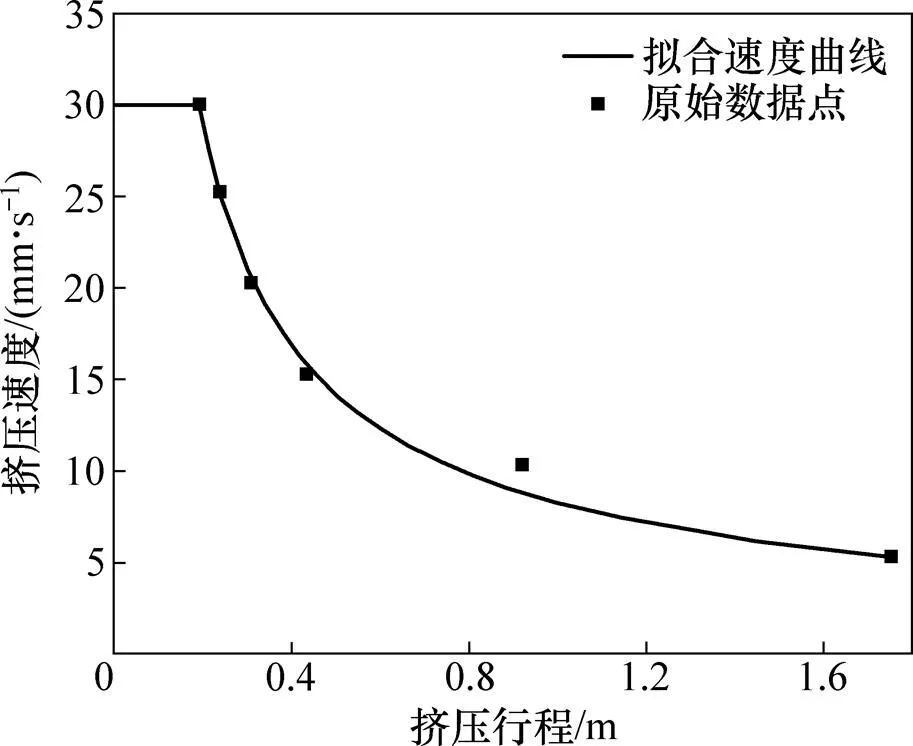

考慮到125 MN臥式擠壓機的最大擠壓速度為30 mm/s,提出“等速擠壓+降速擠壓”實現等溫擠壓的方式,即在1點之前采用30 mm/s等速擠壓,之后降低速度擠壓。綜合整個行程的擠壓速度,得到曲線方程如下:

其方差為2.77,擬合效果較好,如圖5所示。

圖5 模型行程?速度擬合曲線

4 擬合的速度曲線仿真分析

將擬合后的速度曲線施加到設定的擠壓模型中,其他條件與等速擠壓仿真過程的條件一致。

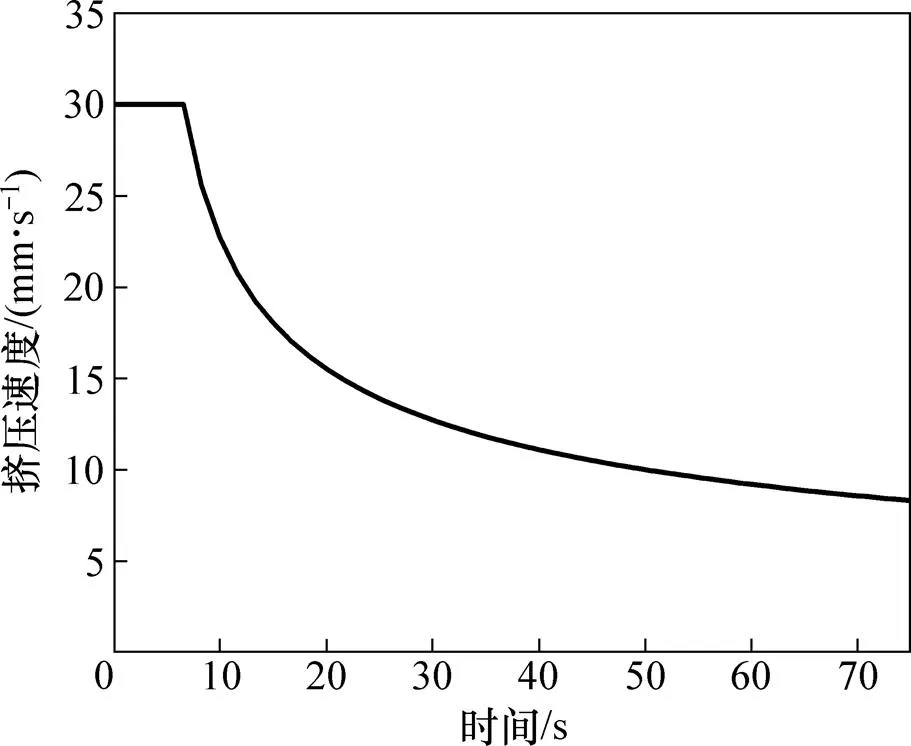

4.1 擠壓速度與時間曲線

將擬合的速度行程函數進行求導、積分即可轉化為速度與時間的函數為

在仿真過程中冪函數降速模型的擠壓速度與時間關系曲線如圖6所示。冪函數模型速度曲線光滑連續,不存在突變情況,擠壓過程相對平穩。

圖6 模型速度與時間的關系

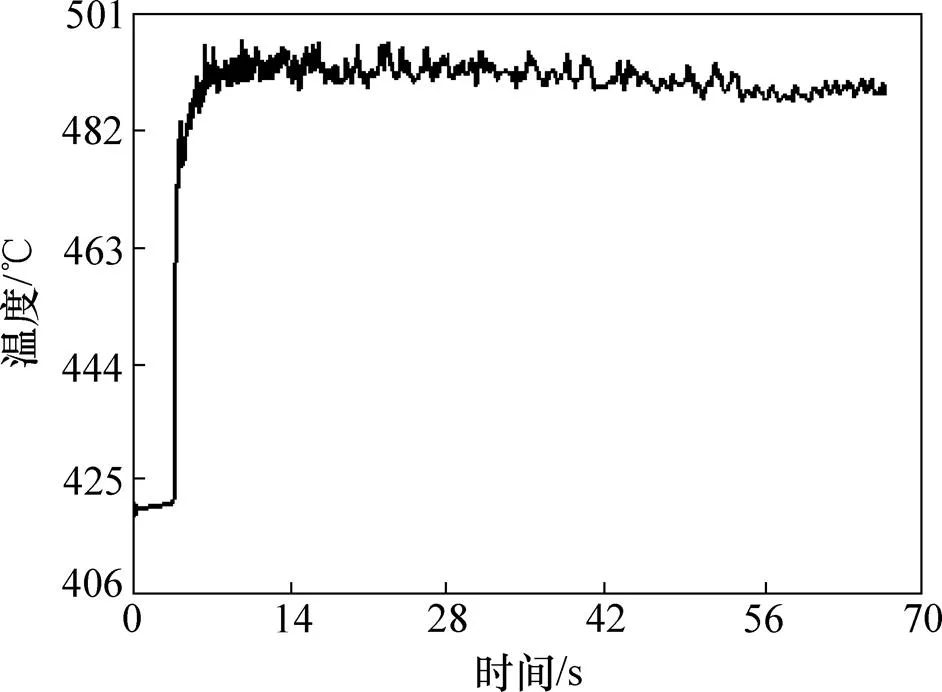

4.2 最高擠壓溫度變化曲線

采用擬合得到的模型速度曲線進行模擬擠壓,最高溫度變化曲線如圖7所示。從圖7可見:擬合速度曲線擠壓過程中溫度變化平穩,很快在設定值490 ℃附近波動,基本實現了等溫擠壓,達到設想效果。

圖7 模型最高擠壓溫度變化曲線

5 結論

1) 提出了一種新型的基于數值模擬的等溫擠壓速度曲線獲取方法。該方法不依賴生產經驗,不需要建立復雜的數學模型,易于實現。

2) 該方法獲得的冪函數模型降速曲線基本實現了等溫擠壓,制品出口溫度變化平穩,對工業擠壓過程的擠壓工藝優化有一定借鑒意義。

[1] 冷艷, 景作軍. 鋁型材等溫擠壓技術綜述[J]. 北方工業大學學報, 2004, 16(1): 56?61. LENG Yan, JING Zuojun. Isothermal extrusion of aluminum profiles[J]. Journal of North China University of Technology, 2004, 16(1): 56?61.

[2] 吳錫坤, 梁奕清, 冷文兵. 工業鋁型材等溫擠壓技術的研究進展[J]. 輕合金加工技術, 2009, 32(12): 11?14. WU Xikun, LIANG Yiqing, LENG Wenbin. Research progress of isothermal extrusion technology of industrial aluminum profiles[J]. Light Alloy Fabrication Technology, 2009, 32(12): 11?14.

[3] AMIN F, TROND A, SVERRE B. Optimization of ?ow balance and isothermal extrusion of aluminum using ?nite-element simulations[J]. Journal of Materials Processing Technology, 2011, 211(4): 650?667.

[4] 黃澤濤, 袁鴿成, 劉洪, 等. 6061鋁合金壁板型材等溫擠壓的研究[J]. 材料研究與應用, 2012, 6(1): 29?33. HUANG Zetao, YUAN Gecheng, LIU Hong, et al. The study on isothermal extrusion of 6061 aluminum alloy plate[J]. Materials Research and Application, 2012, 6(1): 29?33.

[5] 徐永禮, 王玉文, 龐祖高, 等. 方管鋁型材梯溫優化及等溫擠壓金屬流變的數值模擬[J]. 鍛壓技術, 2014, 39(11): 33?39. XU Yongli, WANG Yuwen, PANG Zugao, et al. Numerical simulation of aluminum alloy square tube gradient temperature optimization and metal rheology of isothermal extrusion process[J]. Forging & Stamping Technology, 2014, 39(11): 33?39.

[6] 黃志其, 尹志民, 陳慧, 等. 鋁合金等溫擠壓技術與裝備研究現狀[J]. 材料研究與應用, 2011, 5(3): 173?176. HUANG Zhiqi, YIN Zhimin, CHEN Hui, et al. Research status of isothermal extrusion technology & equipment for aluminum alloy[J]. Materials Research and Application, 2011, 5(3): 173?176.

[7] ZHOU J, LI L, DUSZCZYK J. Computer simulated and experimentally veri?ed isothermal extrusion of 7075 aluminum through continuous ram speed variation[J]. Journal of Materials Processing Technology, 2004, 146(2): 203?212.

[8] 秦月明. 鋁擠壓機模擬等溫擠壓控制系統[J]. 鍛壓裝備與制造技術, 2007, 42(5): 52?54. QIN Yueming. Simulated isothermal extrusion control system in aluminum extrusion press[J]. China Metal Forming Equipment & Manufacturing Technology, 2007, 42(5): 52?54.

[9] SEDAT K, MUZAFFER Z, MUHARREM Y. Investigation extrusion ratio effect on mechanical behavior of extrude alloy AA-6063[J]. Journal of Materials processing Technology, 2003, 135(1): 101?108.

[10] 黃翔, 廖文和, 周儒榮. 軸對稱擠壓過程中速度和溫度關系的計算[J]. 應用科學學報, 1998, 16(1): 121?126. HUANG Xiang, LIAO Wenhe, ZHOU Rurong. Calculation of the speed-temperature relationship in axisymmetric extrusion process[J]. Journal of Applied Sciences, 1998, 16(1): 121?126.

[11] TAPAS C, ZHOU J, JUREK D. A Comparative study on iso-speed extrusion and isothermal extrusion of 6061 Al alloy using 3D FEM simulation[J]. Journal of Materials Processing Technology, 2001, 114(2): 145?153.

[12] 楊磊, 李好文. 基于DMC-模糊PID的模擬等溫擠壓控制系統研究[J]. 鍛壓技術, 2013, 38(2): 151?155. YANG Lei, LI Haowen. Research on simulated isothermal extrusion control system based on DMC-fuzzy PID[J]. Forging & Stamping Technology, 2013, 38(2): 151?155.

[13] 彭輝, 彭曉燕, 魏亮, 等. 液壓擠壓機擠壓速度的預測控制[J]. 中國有色金屬學報, 1996, 6(3): 164?168. PENG Hui, PENG Xiaoyan, WEI Liang, et al. Predictive control of extrusion velocity for hydraulic extrusion press[J]. The Chinese Journal of Nonferrous Metals, 1996, 6(3): 164?168.

[14] CARLOS F. Modeling and control for the isothermal extrusion of aluminum[D]. Zurich: Swiss Federal Institute of Technology, 1999: 36?55.

[15] PENG Zhi, TERRY S. A study on material ?ow in isothermal extrusion by FEM simulation[J]. Modeling Simul Mater Sci Eng, 2004, 12(5): 745?763.

[16] 胡基貴, 李落星, 莫建虎, 等. AZ31鎂合金熱擠壓變形過程溫度變化與控制[J]. 礦業工程, 2007, 27(4): 83?86. HU Jigui, LI Luoxing, MO Jianhu, et al. Variation and adjusting of the exit temperature during hot extrusion process of AZ31 magnesium alloy[J]. Mining and Metallurgical Engineering, 2007, 27(4): 83?86.

[17] 周理, 劉琰. 基于動態補償的鋁型材等溫擠壓控制器[J]. 熱加工工藝, 2014, 43(7): 112?116. ZHOU Li, LIU Yan. isothermal extrusion controller of aluminum profile based on dynamic compensation[J]. Hot Working Technology, 2014, 43(7): 112?116.

(編輯 陳燦華)

Isothermal extrusion speed curve and acquisition method based on numerical simulation

WANG Yafei, TAN Jianping, XU Hongtao, YANG Wu

(School of Mechanical and Electronical Engineering, Central South University, Changsha 410083, China)

In order to improve the quality of product and realize the isothermal extrusion on the 125 MN horizontal extruder, an isothermal extrusion speed curve and the acquisition method which were easy to be implemented were provided. Firstly, the simulation model of the horizontal extruder was built to simulate multiple iso-speed extrusion processes in different speeds and a series of outlet temperature curves were generated. The curves intersected with the increase of the setting temperature at a group of coordinate points, and a speed curve changing with the stroke was obtained by fitting these points, which was to be converted to the isothermal extrusion speed curve changing with time. The obtained speed curve was used in the extrusion simulation. The results show that the outlet temperature changes gradually and slightly, and the isothermal extrusion is mostly achieved, which verifies the effectiveness of the speed curve and the rationality of the acquisition method.

isothermal extrusion; speed curve; numerical simulation

10.11817/j.issn.1672-7207.2016.12.008

TG375

A

1672?7207(2016)12?4016?05

2015?12?11;

2016?02?20

國家科技重大專項(2009ZX04005-031)(Project(2009ZX04005-031) supported by the National Science and Technology Major Project of China)

譚建平,博士,教授,從事現代機電液控制理論與技術、機電系統狀態監測故障診斷、微型流體機械設計與驅動控制研究;E-mail:jptan@163.com