測繪仿制BMP—1

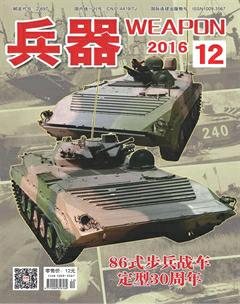

86式車族的基型車是86式履帶步兵戰車(以下簡稱86步戰)。其研制從BMP-1原車抵達國內,到1980年12月13日初樣車制成,再到1986年10月設計定型,經歷了長達8年的歷程。

立項階段

早在1978年冬,非洲某國給我國提供了一輛BMP-1。但隨車只有該車的構造講義、修理指南等,沒有使用說明書和其它隨車文件。在車輛交付前,該國軍方也只向中方人員現場口述了戰車駕駛艙的主要操作機構和儀表名稱,中方人員直接拿筆記錄下來。結果當這個“珍寶”于1979年1月28日運抵上海港時,負責接貨的中方人員就只能看著那張簡單得不能再簡單的“操作指南”去“集思廣益”了。

上級及相關單位和部隊對它進行研究分析后,決定在BMP-1基礎上研制我軍第一代履帶式步兵戰車。但由于當時我國軍事工業水平較低,各方對于如何開展首款履帶式步兵戰車開發工作的意見很不統一。

1979年5月14日至16日,相關技術負責部門在北京組織召開“履帶式步兵戰車研制方向討論會”。與會者首先參觀了引進的BMP-1戰車,然后根據實際國情,提出了完全測繪仿制、測仿基礎上改進、自行設計等三套開發方案。

按照完全測仿方案,可以省卻提出戰技指標要求、論證指標、方案設計等科研階段,節省時間,更能在較短時間內拿出比國內現有履帶車輛先進的新車。此舉將填補解放軍裝備空白,還可使中國輕型裝甲車輛的設計水平和生產工藝得到大幅提升。

但該方案的不確定因素是工藝。如車體制造較為復雜,不但裝甲板數量較多,且要求裝甲板切割精確,組裝準確,焊縫筆直而平整。行走部分的履帶板和平衡肘都是整體鍛造,而每塊履帶板的兩個誘導齒都是焊接的。這對零部件的加工要求都非常嚴格,能否仿制成功沒有太大把握。另外,該車采用了相當數量的鋁合金構件和若干非金屬材料(如炮塔座圈中的塑料滾珠),達都對中國當時的原材料生產和加工工藝提出了巨大考驗。

至于測仿基礎上改進的方案,其難度更大,最大的麻煩是動力和武器系統的研發。基于開發穩妥性的考慮,該方案被否決。另一種方案即自行研制的方案,也因為在預期研制結果上不可能比原車有大幅度提升,且研制過程勢必大大延長,所以也被否決。

1979年5月29日,中央軍委科技裝備委員會召開會議,決定按照BMP-1原車全面仿制,忠于原作、不做修改,爭取在1982年前完成仿制定型并投入批量生產。為此專門成立了戰車會戰領導小組和會戰辦公室,項目代號為“WZS01”,并列為“六五”期間國家重點科研項目。

按照當時的規定和慣例,任何兵工產品的研發都要先由使用部門(解放軍)提出戰術技術性能指標的要求,而WZ501屬于測繪仿制,所以跳過提出戰技性能要求、指標論證、達成一致意見上報和方案設計等當時要求的研制階段。

但這并不意味著對86步戰沒有戰技性能指標要求。對廣大中國科研人員來說,戰技性能指標能否定準,是能否測繪仿制順利開展的第一步。經過充分討論后,決定對BMP-1進行原車全面仿制,不做其他改動,并迅速安排仿制任務,明確下達了“按原樣車全面測繪仿制方案”。由于當時國內從未研制過步兵戰車,相當多的零部件、材料都要從零開始。因此全面仿制的難度相當大。結合當時的國情、軍情和工業基礎,實施必要的國產化,以利于生產、使用和降低裝備成本也同樣重要。

由于僅有樣車而沒有技術資料,公差配合、加工工藝、裝配和試驗技術、原材料、配套件、故障件改進、缺損件設計研制等環節,均需靠國內自行解決。

BMP-1原車來到國內后,起初交給北京北方車輛廠(今北京北方車輛集團有限公司),該廠對車輛進行了一定的測繪和試驗工作。1979年8月,當時的第五機械工業部(以下簡稱五機部,即后來的兵器工業部)召開黨組會議,經通盤考慮后,決定WZ501的研制任務由位于湘潭的國營江麓機械廠承擔(今天的中國兵器工業集團江麓機電集團有限公司,以下簡稱江麓廠)。

1979年8月底,江麓廠廠長劉金剛同志率領科研所所長劉偉倫和工程師劉清溪來到北京,在五機部一局接受了步兵戰車的測仿任務。工廠也做好了接收BMP-1樣車的各項準備工作,并開始收集關于BMP-1的各種技術資料。江麓廠還組建了接車組趕赴北方車輛廠,于1979年9月14日將樣車運抵湘潭,北方車輛廠也將前一個階段的測繪和試驗結果移交給了江麓廠。

需要指出的是,北方車輛廠在測繪工作中也已取得了一定成績,例如63式、85式裝甲輸送車及后續型號上的步兵武器射孔和觀察鏡,就借鑒于BMP-1。

1979年11月上旬,五機部確定江麓廠為86步戰的總設計師單位。86步戰研制的第一任行政總指揮由劉金剛親自擔任,副廠長朱大森為第一任總設計師,科研所所長劉偉倫任副總設計師。同時還任命了總工藝師、總冶金師和12個分系統的主管設計師。

根據專業分工,炮塔總成、動力系統、光學系統、武器彈藥、部分電氣設備、特種儀表由外協單位負責測繪仿制,其余各分系統(包括底盤和6項電氣配套件)均由江麓廠負責測繪仿制,參加測繪仿制的外協單位有49個。各參加單位以樣車為中心,同時開展測繪工作。

由于只有一輛樣車,對于炮塔總成和動力系統等外協件要進行接口要素測量和稱重,并簽訂相關技術協議后,才能發往協作單位。其中炮塔發往江西長林機械廠,發動機發往吉林柴油機廠,光學部分發往吉林東光精密機械總廠(今吉林東光集團有限公司),電機發往重慶虎溪電機廠(今重慶虎溪電機工業有限責任公司)。

BMP-1采用的是UTD-20發動機,其動力指標并不突出,但其結構緊湊。后來擔任86A步兵戰車總設計師的王商和同志回憶說,在觀察研究了UTD-20后,發現它非常低矮。VN布置的雙列汽缸夾角達到140度,整機高度只有742毫米,這是BMP-1實現低矮外形的主要因素之一。吉林柴油機廠很好地完成了UTD-20的仿制任務,為整車測仿提供了保障。

1982年12月12日,五機部對工廠領導班子進行了調整,項目研制的組織機構也發生了變動。繼任廠長張俊芳為第二任行政總指揮,副廠長兼總工程師陳君安為第二任總設計師,副總工程師劉德循任副總設計師。

大棚里的實車測繪

江麓廠具有生產62式輕型坦克的經驗,具備一定的技術基礎。工廠對這項任務非常重視。由于只有一輛樣車,測繪工作因此進行得非常慎重。

1979年10月,江麓廠動員了120余人的“三結合”研制隊伍,分為總體、動力、傳操、行動、武器、光學、電氣、車體等10個小組分頭開展測繪仿制工作。在分解之前,江麓廠進行了充分的摸底試驗、車輛檢測和技術準備,組織測繪人員學習了相關的技術資料和查看原樣車的結構,請有經驗的科技人員和熟悉BMP-1的人員給參加測繪的設計人員授課講解,使他們心中有數。

1979年11月18日,原樣車開始解體。1979年12月初,江麓廠開始實施零部件草圖測繪工作。據王商和回憶,步兵戰車作為大型武器裝備,全面測繪需要相當大的場地。當時江麓廠的基礎設施條件有限,沒有足夠大的廠房容納各分系統一起開展工作。于是就在廠區內找到一片空場,搭起大棚,各路人馬就在這個大棚下開始了拆解和測繪工作。為了保持原車技術狀態,負責人要求各部件測繪師“誰拆下來的誰裝回去”,并且在必要的環節進行了照相留檔。

由于組織有力、管理得當、團隊積極性高,3個月后的1980年2月底,測繪草圖基本完成。到1980年4月底,測繪團隊開始把草圖轉為產品正式圖樣的設計工作,并開始整理編制主要技術文件。在召開了技術協調會議之后,簽訂了正式技術協議。至此,實車測繪設計任務基本完成。在這期間,江麓廠測繪團隊日夜奮戰,先后繪制圖紙12000多張,編制技術文件43份。其他協作單位也先后完成了仿制任務。

試制和試驗

樣車試制

測得相關零件的尺寸后,下面要進行工藝設計和由此而來的工藝裝備、非標準設備設計工作,同時要進行產品補充設計、技術文件補充編制工作。

與此同時,工廠還編制并上報了研制任務書。上述工作為仿制樣車的試制試驗創造了良好的條件和技術手段。各協作單位克服困難,仿制成功了各自負責的分系統。為了保證部件組裝的順利進行,工廠還組織召開“各部件總體尺寸檢查會”。會上,提出有關部件尺寸的問題48個。例如動力、傳動部件組合后,縱向尺寸鏈中名義尺寸干涉18.93毫米,這將會出現無法安裝的嚴重后果,可把大家嚇出一身冷汗。

經過與會各承制廠工程技術人員的通力協作和共同努力,檢查出總裝廠、部件廠的個別圖紙錯誤,通過采取補救措施,解決了年底產出初樣車的技術問題。雖然這次補課,有驚無險,但反映出總體必須先行,總體必須加強,使總體有足夠時間做過細的工作,尤其在協作單位多,部件分散的情況下更應如此。

最初的2輛初樣車在1980年6月投料試制,當年12月13日,第一輛樣車就試制成功。時任軍委裝甲兵副司令員的麻志皓來廠參觀并指導了試車工作。1986年5月,江麓廠先后完成了10多輛樣車,其中有2輛初樣車、3輛初樣外貿車、3輛正樣車、3輛正樣外貿車和1輛工藝樣車,用于試制、試驗、驗證、演示。

在此期間,工廠完成了三次集中的技術攻關和成果歸納采用工作,三次集中的產品圖紙技術文件修改整理工作,三次集中的工藝、工裝、非標設備設計技術資料的修改整理工作和兩次軍廠聯審。

針對樣車試制、定型試車和軍廠聯審中反映出的各類問題,工廠實施了相應技術攻關,形成了改進成果,并完成了技術文件和工藝工裝設計技術資料的修改整理等任務。這個階段是測仿過程中時間最長、任務最復雜繁重的階段,也是成果最多、最大的階段,決定了測繪仿制工程的成敗。上述工作為86步戰1986年10月通過設計定型,為后來的大批量生產和列裝創造了條件。

雪夜守車記

1980年12月,為趕寒區試驗自然季節,江麓廠決定抓緊時間將兩臺初樣車運往大慶,進行冬季寒區摸底試驗。野外試驗進行到半程,一輛樣車的動力系統忽然發生故障,停在野外動彈不得。當時已近黃昏,隨車做試車保障技術工作的賀堅鋼和劉碧根都自告奮勇留下來看守這臺“鬧情緒”的樣車。

要知道大慶的冬天,夜間溫度可以降低到零下24攝氏度。由于擔心一氧化碳中毒,兩人不敢開發動機取暖。為了給他們保暖,試驗隊在左右步兵座艙里一層一層地鋪上被子。兩位留守同志各選擇一側,鉆進被子層中,以三層被子為褥子、上蓋兩層被子,留在了寒冷的雪野里守護車輛。

第二天一早。王商和等人乘坐吉普車來到了步兵戰車跟前。車里靜悄悄的,一點聲音都沒有,大家的心都懸到嗓子眼里了。王商和來到車后,用力敲砸后車門,還是沒有人應聲。又敲了一會兒,才聽到裝甲車內部傳出兩人的應答音。見兩位留守同志安然無恙,大家這才松了一口氣。

人是沒有事了,但車的問題還沒解決。怎么才能把十幾噸重的戰車拖回駐地去呢?他們當時并沒有帶平板拖車,也沒有起重機。于是,試驗隊打開動力艙,把發動機、變速箱與液壓系統完全脫開,使車輛失去制動和轉向能力,這樣就可以依靠牽引拖行。用另外一輛完好的步兵戰車,以兩根鋼絲繩交叉牽引著故障車,開始在雪原上艱難前行。

會駕駛汽車的讀者都知道,在安全駕駛的要求中,失去剎車和轉向能力的車輛是不允許牽引的。但試驗隊當時并沒有其他的選擇。在平坦的地方,這樣的拖車行進還沒有太大的問題,在下坡的地方就會出現一些風險。后車因為沒有剎車,在下坡的時候會直著沖下去,有撞到前車的危險。于是王商和要求前車駕駛員開窗駕駛,他本人就跟在兩輛車的旁邊跑步前進。一旦發現后車有高速溜坡的跡象,他就跑到前車旁邊高聲招呼駕駛員,要他猛踩油門快跑。就是用這樣看似喜劇的場景、實際上充滿了危險的方式,試驗隊總算把故障車拖回了駐地。

冬季試驗后,初樣車先后前往北京、蘇州、南京等地試驗。其中在1981年8月,初樣車前往南京新場地區進行夏季熱區摸底試驗。在水上試驗期間,部隊還特意提供兩輛水陸坦克,作為故障情況下的牽引預備。樣車回到湘潭后,進行了一些補充實驗。到1982年5月,每輛初樣車累計行程都超過5000千米,超過了試車大綱規定的試驗里程。

完善工藝

1982年上半年,試驗團隊完成了2輛初樣車的分解鑒定和試車報告,初樣車的試制試驗任務宣告完成。在初樣車試驗期間,暴露出了16項主要技術問題,分解鑒定中發現主要問題10項。其中包括五檔掉檔、車體密封不良、車體超重過多,減振器可靠性差、壽命短、履帶板掛膠質量差、壽命短等問題。經過攻關,到1982年3季度,上述問題全部解決。

特別是在解決五檔掉檔問題期間,發現測繪中疏漏了五檔齒輪軸上的一個微小臺階。王商和說,可能是測繪人員把這當作正常磨損或加工瑕疵而沒有繪入圖紙。但這個凸臺正是保證掛擋到位、不掉檔的關鍵。

另外還解決了一些生產工藝問題。例如BMP-1的負重輪是用兩塊圓形薄鋼板和一個薄鋼圈焊接而成。試制期間,工人們發現,圓鋼板非常容易在焊接的加熱過程中變形,導致廢品率高。王商和當時負責行走部分,他又仔細觀察了BMP-1原車的負重輪,發現圓鋼板邊緣上對稱地開有兩個小缺口,這會不會是工藝上的技巧呢?王商和與工人協作,仿照原車重新制造了兩塊圓鋼板,用夾具固定好之后再行焊接,果然不再變形,解決了問題。

1982年11月,江麓廠仿制出了3輛正樣車。經工廠試車和駐廠軍代表驗收后,交付設計定型試車部隊。1982年12月至1985年8月,部隊完成了6000千米的設計定型試驗。

測仿中的改進

雖然86步戰的任務書要求原車仿制,但在測仿期間,江麓廠認識到,隨著兵器技術的發展,86步戰的部件和性能會日益落后,必須進行改進才能適應當代戰爭的需要。于是江麓廠還自行開發了一些改進方案。

首先是戰斗部分。1983年,江麓廠成立戰斗部分改進研制組,于1984年3月完成方案論證報告和布置圖繪制。改進方案首先考慮引進或改進榴彈,增加射程;其次是改進瞄準機構,增加激光測距機;取消自動裝填系統的提彈機、推彈機,增加自動解脫炮彈的機構。該方案經工廠批準后,生產了一臺樣車。

為了改善道路行駛性能,江麓廠為86步戰研制了掛膠履帶板。1983年到1984年完成了設計、模具設計和制造工作。這種履帶裝在86步戰正樣工藝車上進行了行駛試驗,完成了柏油路、水泥路、沙石路、土路、卵石路等跑車科目。行駛2000千米后,橡膠層磨損5毫米左右,沒有發生掉塊和大片脫落現象。掛膠履帶也沒有影響86步戰的水上速度。

新的參照對象

1984年3月16日,有關單位又從非洲某國獲得兩輛BMP-1,生產批次較新。這為測仿基礎上的改進提供了更豐富的參照物,也為有關試驗提供了更充裕的物質條件。當年3月,江麓廠派出兩名技術人員隨兵器工業部組團前往非洲。6月,兩臺樣車即運回湘潭,開展試驗。

早在對第一輛BMP-1樣車進行測繪期間,江麓廠就認識到,BMP-1的部分設計存在不合理、不完善的地方,并且提出了一定的改進方案。由于當時缺乏參照對象,改進方案是不是合理可行,一直處在討論之中。在分析后續BMP-1樣車時,江麓廠發現,蘇聯工廠也發現了同樣的不合理設計,并對采取了和江麓廠方案一樣的改進措施。

例如,86步戰樣車測仿試制和試驗期間,行走部分的減振器經常出現溫度升高幅度大和漏油現象,實際使用中故障較多。主要原因是減振器復原阻力大,造成溫度升高幅度大,影響了密封,導致導向套上的八個小的回位彈簧容易被壓碎,阻塞油路。

王商和等人為此進行了一些探索。工廠為此采取了改進方案,將回位彈簧加大,并在支承套上開了兩個卸流孔,減小了復原阻力,降低了升溫速度,解決了上述問題。第二批BMP-1到廠后,經過拆解分析,發現前蘇聯原廠對液壓件阻尼孔的尺寸做了一定放大,達與王商和等人發現的問題和解決問題的大方向是一樣的。1984年9月,改進的減振器裝在86步戰定型樣車上進行考核,行駛2300千米后仍然正常。類似克服問題的經驗,使江麓廠對仿制中的改進更加心中有底了。

設計定型

1985年8月至1986年1月,樣車又完成了4000千米的使用試驗。

1986年5月,部隊裝備部門、五機部和相關研制單位共同組織召開了設計定型檢查會議,認為步戰車設計定型檢查合格。

1986年10月24日,兵器工業部、湖南省軍區在江麓廠召開了戰車設計定型審查會,全面審查了兩套設計定型用的產品圖紙、技術文件等資料。會議同意該車通過設計定型審查,會后上報審批。

1987年4月3日,國務院、中央軍委常規軍工產品定型委員會批準86步戰定型,并將戰車命名為“1986式履帶步兵戰車”。同月,兩套產品設計定型圖紙和技術文件蓋上了定型章,標志著歷時8年多的仿制取得了最終成果。

設計定型之后,86步戰即投入小批量生產。在1987年5至12月間,江麓廠完成了10輛86步戰的生產,并進行了生產鑒定,于1988年交付部隊試用,得到了部隊肯定。

批產準備

江麓廠原本擁有62式輕型坦克生產線。但到86步戰測仿時期,62輕坦已經停產。1980年,國家計劃委員會、國務院國防工辦批復了江麓廠的請示,利用62輕坦生產線的已有條件,做少量補充,改產86步戰,并小批量生產。同年,五機部決定投資700萬元,在江麓廠組建設86步戰的試制生產線。

1981年,江麓廠開始實施生產線重組與改擴建工作,主要項目包括:增建表面處理車間,增建供氣能力為每小時20噸的蒸汽鍋爐房;添置各種設備、工藝裝備439臺;重點技術改造傳動、行走、操縱系統的機加車間,打通車體焊接生產線,新建液壓件生產線。

由于組織得力、經費充分(五機部實際投入經費865萬元),生產線組建工作進展很快。1982年,新的表面處理車間竣工投入使用。這個新廠房配備了各種表面處理設備近300件,采用無毒的無氰鍍鉻工藝和自動程序控制的鍍鋅、裝飾鍍鉻生產線。同年,新的鍋爐房建成投入使用,配備兩臺十噸鍋爐。

裝甲板是步兵戰車投產的基礎,為了實現批量化,江麓廠在原有2500噸水壓機的基礎上進行甲板生產線擴充,補齊了配套設備。并且自行設計制造了3臺罩式加熱爐、1臺遠紅外回火爐、1臺淬火壓床,設計制造各類壓型、淬火模具32套。1983年,水壓機甲板生產線正式開工生產。

1983年,江麓廠開始對用于86步戰的變速箱箱體鑄造生產線進行技術改造,新建了無芯工頻化鋁爐、高壓釜系統和清砂設備。對生產線進行了重新布置,縮短了工藝流程,提高了生產率,年鑄鋁生產能力達180噸以上。

為了適應86步戰試驗需要,還對試驗設施進行了大規模新建改建。其中在1983年新建了86步戰水上試車場,長144米、寬50米、深5米,可以實現2.2米的水深,滿足了水上試車和測試的要求。

1984年,工廠開始改建鑄鋼生產線,更新了1臺3噸電弧煉鋼爐和1臺遠紅外砂型烘烤爐。新增了一臺拋噴丸落砂清理設備。鑄鋼件是用砂子做成陰模,稱為砂型。把鋼水灌入砂型冷卻后,然后敲掉砂型,就成為零件。但此時零件表面還粘有大量砂子。這種設備就是用機械化的方式,用鋼丸沖擊零件表面,把砂子“洗”下去。傳統上的清砂設備會造成大量粉塵污染,還需要人工回收鋼丸,勞動條件差、環境污染嚴重。這種新的設備不但可以清砂,還可以自動實現砂、丸分離,回收的砂子可以再次用于鑄造,減少了環境污染。

同年,還對鍛造車間進行了技術改造,新增了3噸自由鍛錘、1噸模鍛錘、切邊壓力機、2.5噸·米液壓汽錘、8.5噸·米液壓汽錘、3噸錘操作機各一臺,還修復了一臺因為故障而閑置多年的雙點壓力機。

到1984年,86步戰的試制生產線全部建成。

1985年,為了迎接86步戰的大批量生產,兵器工業部還批準了江麓廠86步戰生產線的第一階段改擴建計劃,新建近兩萬平方米的建筑設施,新增設備71臺,重點建設試車場和總裝車間。

1985年,86步戰總裝車間動工興建,投資近360萬元,同時還從聯邦德國引進了三座標測量機、大型數控座標銑/鏜床、柔性雙機加工單元,從民主德國引進了磨齒機。在具備產品技術之時,這些先進設備為86步戰的投產已經打好了物質基礎。

可以說,江麓廠為86步戰的批產做好了一切準備。但就在江麓廠上下期盼的時候,等來的卻是86步戰暫不批產的消息,這是為什么呢?