分子篩型SCR對車用柴油機排放改善的試驗研究

張琳, 景曉軍, 劉欣源, 李騰騰

(1. 中國汽車技術研究中心, 天津 300300; 2. 中國北方發動機研究所(天津), 天津 300400)

分子篩型SCR對車用柴油機排放改善的試驗研究

張琳1, 景曉軍1, 劉欣源2, 李騰騰1

(1. 中國汽車技術研究中心, 天津 300300; 2. 中國北方發動機研究所(天津), 天津 300400)

商用車柴油機多采用DOC+SCR的后處理系統來滿足國Ⅳ、國Ⅴ排放標準的要求,而不同類型SCR的催化特性對最終污染物排放影響也不同。試驗獲取了一支銅基分子篩型SCR,基于1臺2.8 L柴油機和一支釩基SCR,運行了車用柴油機穩態循環(ESC)和瞬態排放循環(ETC),研究并分析了其對柴油機污染物的減排特性。結果表明,相較于釩基SCR,運行ETC循環時分子篩型SCR對發動機NOx和PM排放的減排效率分別提升19%和33%;分子篩型SCR對NOx的低溫轉化效率更高,且由于對排氣流量不敏感,在高空速工況下其轉化效率顯著高于釩基SCR;分子篩型SCR對顆粒物個數的減排效率弱于釩基SCR,達7%以上,容易將大質量顆粒物分解為小質量顆粒物;兩種SCR均對CO和HC具有一定的減排效果,減排率可達20%左右。

選擇性催化還原; 柴油機; 排放控制; 轉化效率; 分子篩; 催化劑

氮氧化合物(NOx)和顆粒物(PM)是柴油機的主要排放污染物,由于兩者此消彼長的關系,單純靠機內凈化技術使柴油機排放難以滿足日益嚴格的排放法規[1-2]。通過機內和機外凈化技術相結合來降低柴油機污染物排放已成為必然。為了滿足國Ⅳ和國Ⅴ排放標準的要求,國內的商用車小排量柴油機一般采用柴油氧化型催化劑(DOC)與選擇性催化還原轉化器(SCR)相結合的后處理系統。

SCR技術是在催化劑作用下,應用尿素溶液水解釋放的NH3來還原NOx,從而降低排氣中NOx含量。眾多研究表明,SCR的催化轉化效率與催化劑特性、排氣溫度、空速、氨氮比等因素密切相關,其中起燃溫度是評價催化劑特性的重要指標[3-5]。目前國內市場上的SCR多為釩基催化劑,這種催化劑的起燃溫度在250 ℃左右。但國內商用車柴油機有很大一部分時間在中小負荷工況運轉,且市區中怠速工況較多,實際排氣溫度很低。這種情況下原有的SCR系統催化轉化效率降低,后處理下游排氣中的NOx含量難以符合法規要求[6]。因此開發低溫催化性能更好的SCR系統成為尾氣凈化技術研究的重點之一。

分子篩是結晶態的硅酸鹽或硅鋁酸鹽,由硅氧四面體或鋁氧四面體通過氧橋鍵相連而形成孔徑為分子大小的孔道,只有直徑比孔徑小的分子才能進入。分子篩型催化劑面容比大且具有更加出色的低溫催化性能,因此受到了廣泛關注[7]。但到目前為止,對分子篩型催化劑的研究多在穩態模擬試驗臺上進行,基于真實發動機工況和排放測試循環的研究并不多見。

本研究獲取了結構尺寸相同的釩基SCR和銅基分子篩型SCR各一支,并基于1臺2.8 L共軌增壓柴油機分別運行了ESC和ETC排放試驗循環。基于穩態和瞬態的數據結果,分析了分子篩型SCR的減排特性及其影響因素。

1 試驗裝置和試驗方法

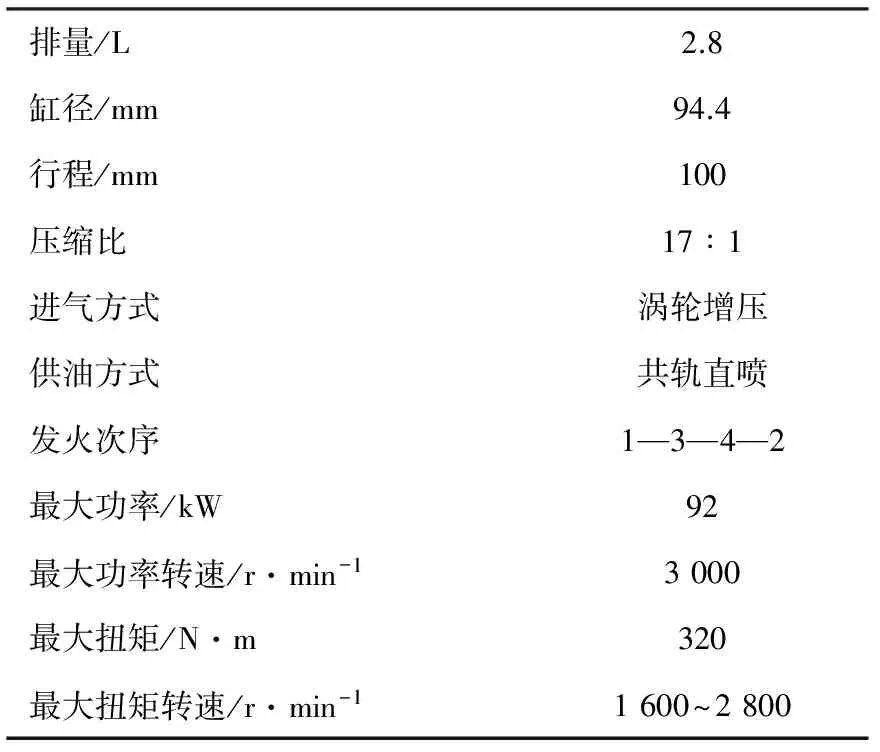

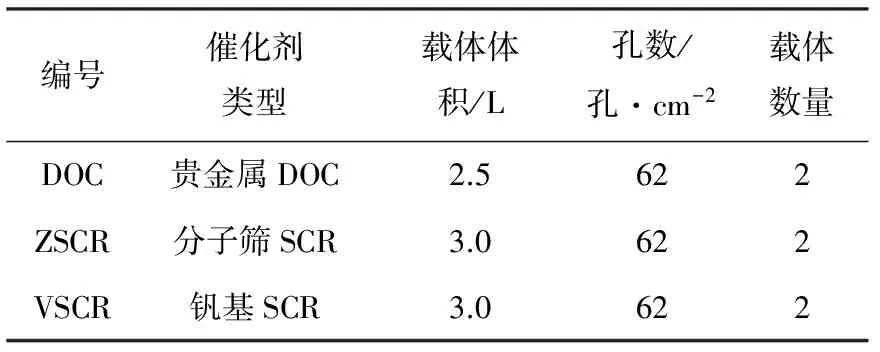

試驗選取了1臺直列4缸、四沖程、水冷商用車柴油機作為研究對象,排氣后處理系統采用DOC+SCR方式布置。發動機主要參數和SCR參數見表1和表2,其中ZSCR代表分子篩型SCR,VSCR代表釩基SCR,試驗過程中均采用同一DOC。

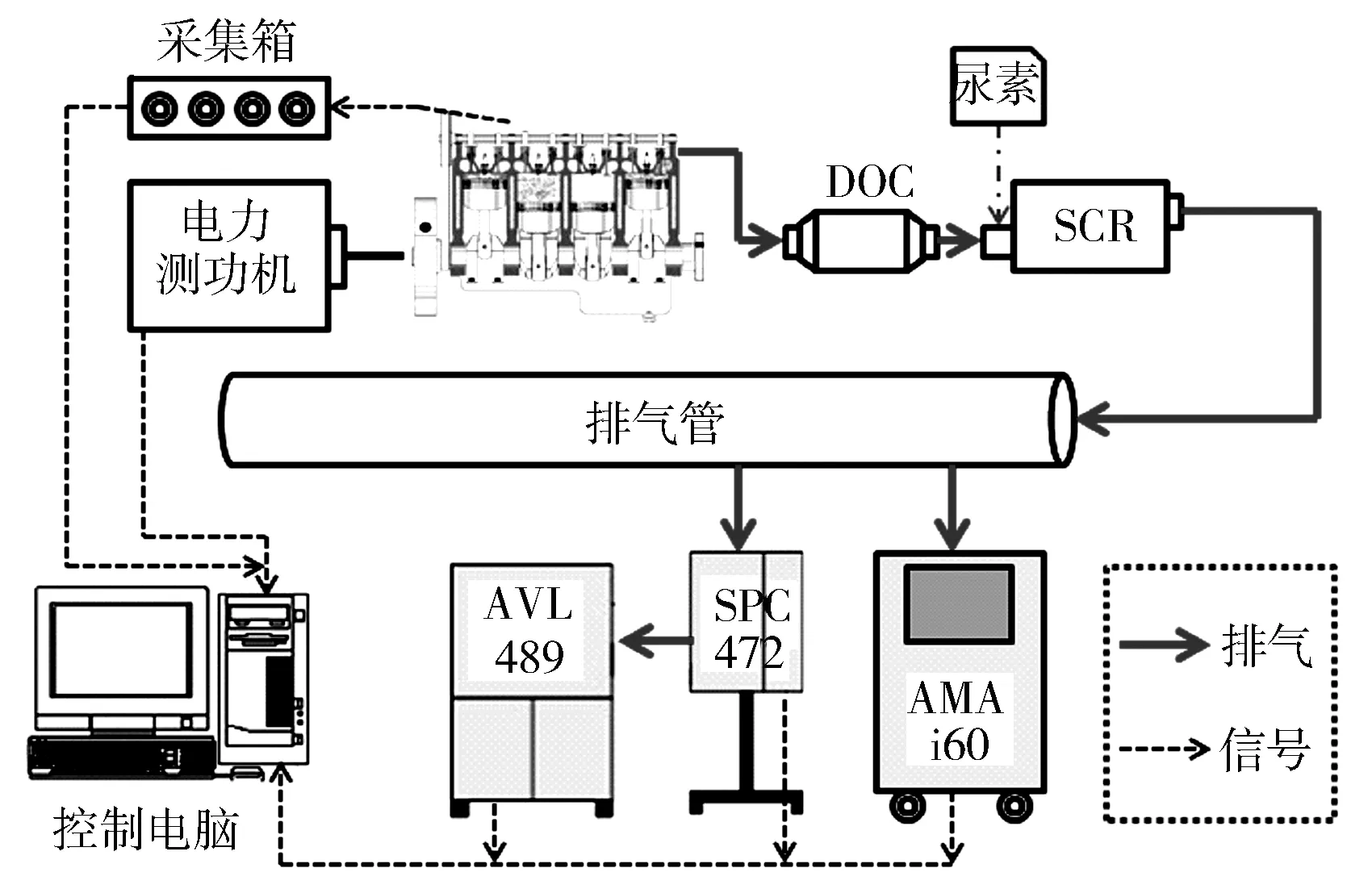

試驗設備包括交流電力測功機系統、AVL AMA i60氣態污染物分析儀、AVL SPC472顆粒物取樣系統以及AVL 489凝結式顆粒計數器,試驗裝置布置見圖1。利用本裝置可以測定發動機排氣中的CO2,CO,HC,NOx等組分,也可以評價發動機排氣中顆粒物質量和顆粒物數量的水平。

表1 發動機技術參數

表2 SCR后處理系統參數

圖1 發動機排放測試系統布置

試驗完全按照強制性國家標準GB 17691—2005《車用壓燃式、氣體燃料點燃式發動機與汽車排氣污染物排放限制及測量方法(中國Ⅲ、Ⅳ、Ⅴ階段)》的要求進行。對裝備有同一DOC的柴油機分別安裝釩基SCR和分子篩型SCR進行穩態(ESC)和瞬態(ETC)排放試驗循環[8]。每次試驗前,調整發動機標定點處試驗邊界條件(見表3),使不同試驗的邊界條件完全一致。試驗過程中采用市售國Ⅴ標準柴油,且試驗過程中對發動機ECU不作任何改變。

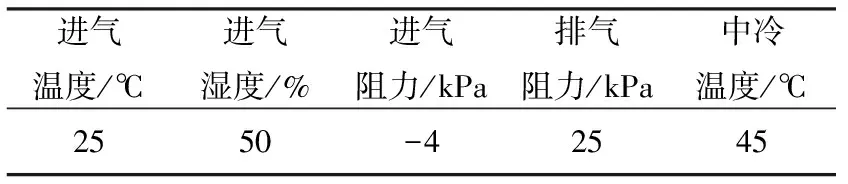

表3 試驗邊界條件

2 試驗結果及分析

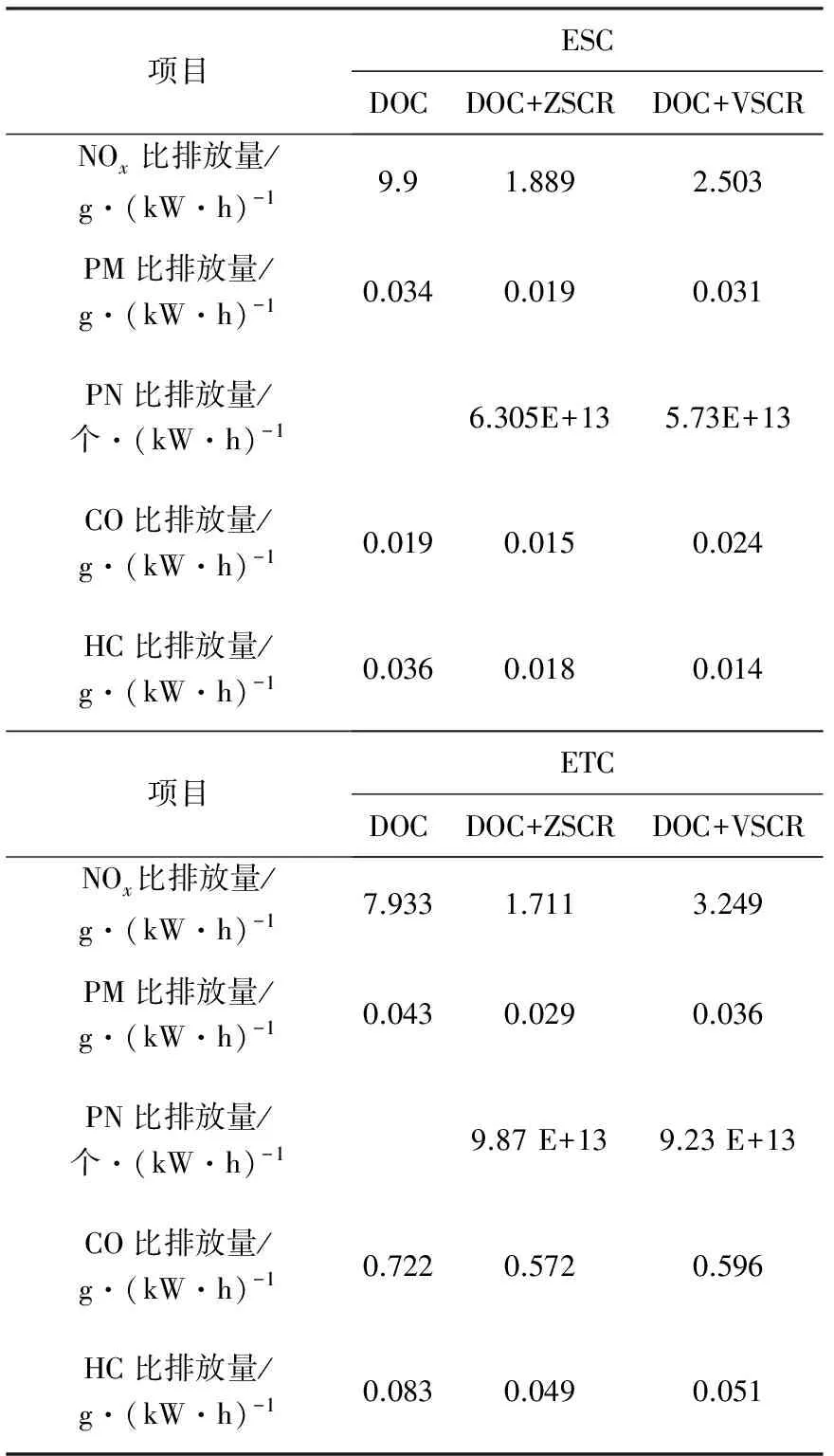

對安裝不同后處理系統的發動機分別進行排放試驗循環,并計算NOx(氮氧化合物),CO(一氧化碳),HC(總碳氫),PM(顆粒物質量)和PN(顆粒物數量)等主要污染物加權比排放量(比排放量計算按照標準GB 17691中的要求進行),結果見表4。

表4 各試驗循環污染物比排放量

2.1 對NOx排放的影響

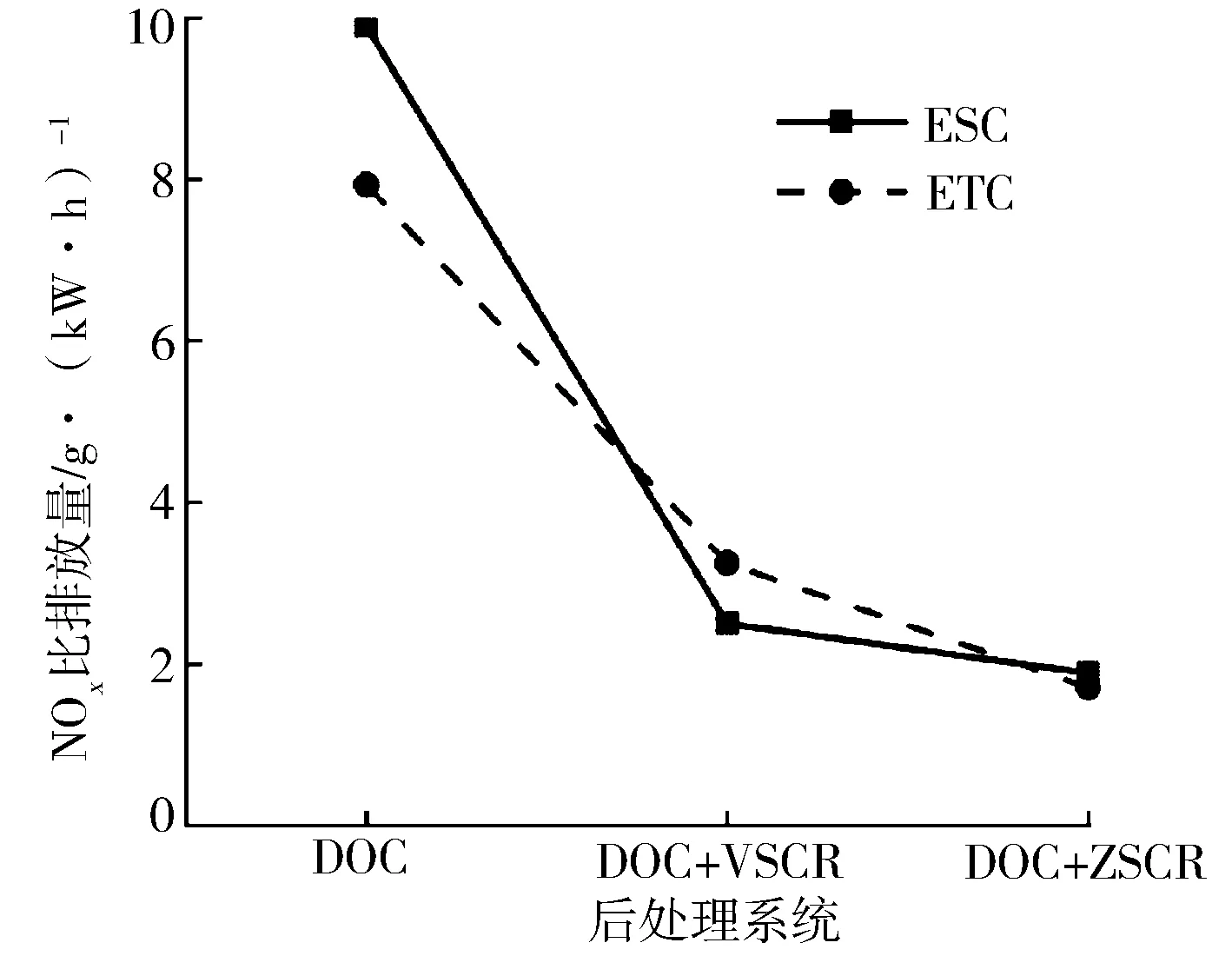

SCR的目標污染物是NOx,因此研究了分子篩型SCR對NOx的減排特性。從試驗結果可以發現,分子篩型SCR對柴油機NOx的減排效果相較于釩基SCR更加顯著(見圖2)。

圖2 不同后處理系統下游NOx排放對比

對于穩態ESC試驗循環,釩基SCR的加權NOx轉化效率約為75%,而分子篩型SCR的加權NOx轉化效率達到了81%,凈化能力提升約6%;對于瞬態ETC試驗循環,釩基SCR的加權NOx轉化效率約為59%,而分子篩型SCR的加權NOx轉化效率達到了78%,分子篩型SCR對NOx的凈化能力高19%左右。結果同時表明,兩種SCR在運行瞬態ETC循環時對NOx的轉化效率相較于運行穩態ESC循環時均有所降低,且釩基SCR對NOx轉化效率的降低程度更加明顯,降低約16%。表明ETC工況抑制了釩基SCR轉化性能,但對于分子篩型SCR轉化性能的抑制作用并不顯著。當運行ETC試驗循環時,分子篩型SCR對NOx凈化能力的優勢更加顯著。

按照式(1)計算得到ESC循環和ETC循環的平均渦后排溫分別為305 ℃和260 ℃,ETC循環整體較低的排氣溫度限制了SCR的催化性能,因此造成運行ETC循環時,分子篩型SCR和釩基SCR的NOx轉化效率均有所降低。

(1)

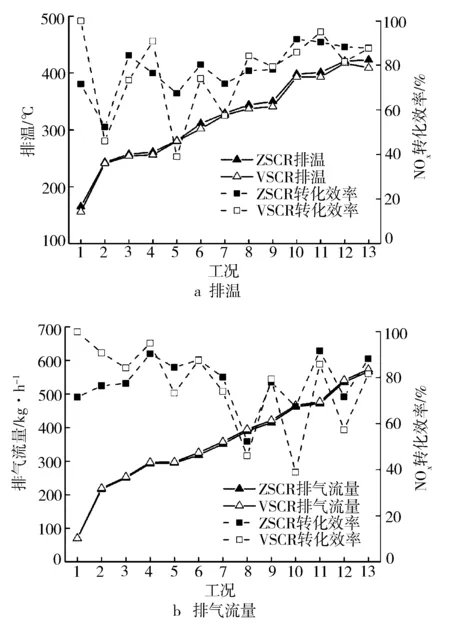

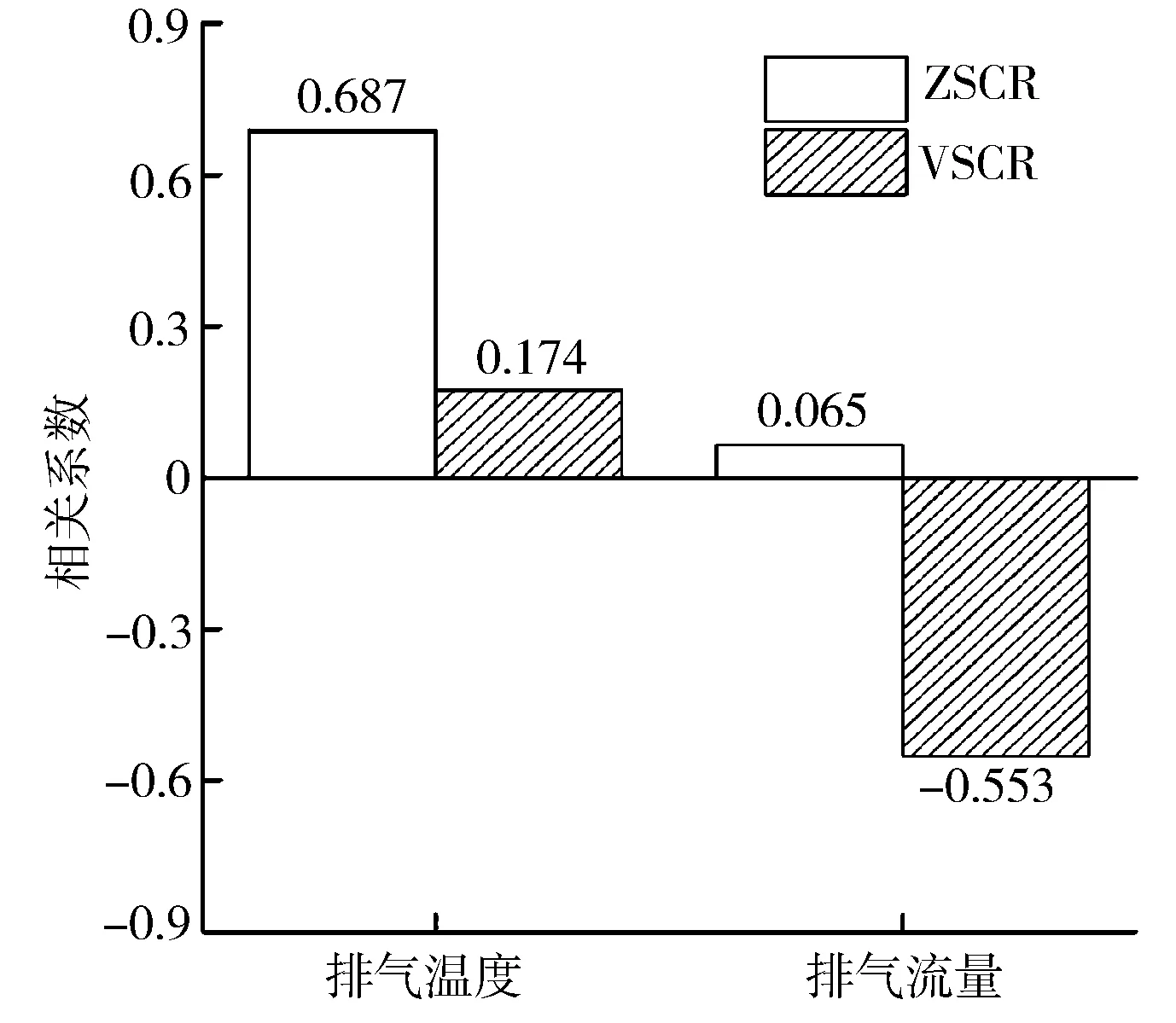

將ESC循環中十三工況點的NOx轉化效率分別按照渦后排氣溫度和排氣流量遞增的趨勢顯示在圖3中,可以發現NOx轉化效率并非隨其中任一變量呈現單調增減的規律。怠速工況下發動機并不噴射尿素,按照式(2)分別計算除怠速工況外其余12個工況下NOx轉化效率與排氣溫度和排氣流量之間的相關系數(見圖4)。

(2)

式中:γ為相關系數;X為排氣溫度或排氣流量;Y為NOx轉化效率;Cov(X,Y)為協方差;D(X)和D(Y)分別為X和Y的方差。

相較于釩基SCR,在試驗工況范圍內,分子篩型SCR的NOx轉化效率與排氣溫度的正相關關系更加顯著;而釩基SCR的NOx轉化效率與排氣流量則具備一定的反相關關系。可以推測,排溫較高且排氣流量較大的工況,即高速大負荷工況,分子篩型SCR的NOx催化轉化性能有更加優于釩基SCR的趨勢。

圖3 不同排溫和排氣流量時的NOx轉化效率

圖4 NOx轉化效率與排氣溫度和流量的相關系數

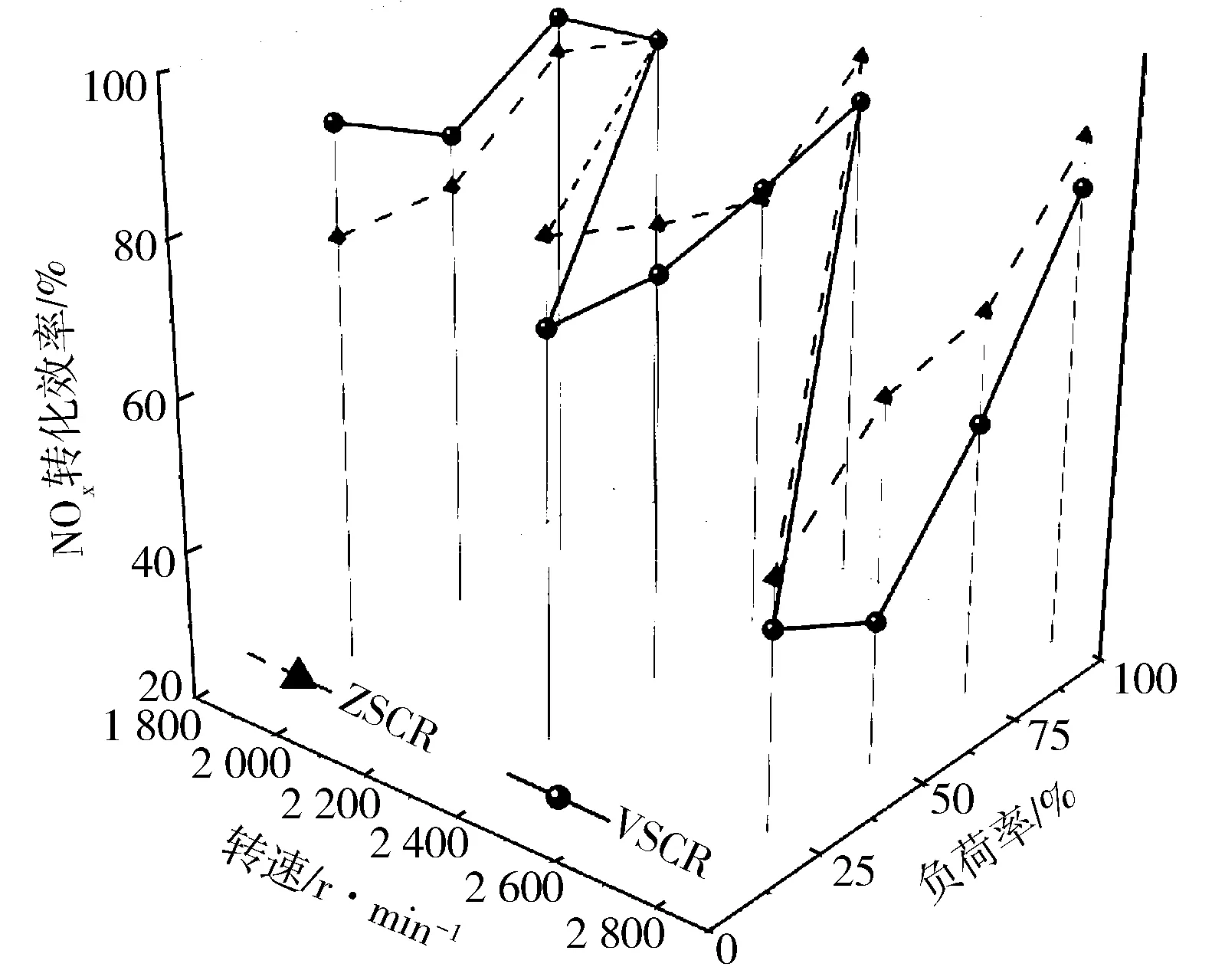

如圖5所示,在較低轉速(1 900 r/min)工況下,釩基SCR的NOx轉化效率要高于分子篩型SCR。但是在更高轉速工況下,由于更大的排氣流量導致較大空速,使得SCR觸媒與NOx接觸時間減少,催化轉化效率降低,分子篩型SCR受此影響更小,因此在較高轉速工況下,分子篩型SCR的催化性能要優于釩基SCR,即分子篩型SCR的催化速率更高。

按照式(3)計算得到ESC循環和ETC循環的平均排氣流量分別為336 kg/h和273 kg/h。即對于釩基SCR,運行ETC循環時,由于較低的空速更有利于改善其催化效率,從而使其與分子篩型SCR性能接近。但根據前文分析,運行ETC循環時分子篩型SCR的催化性能優勢卻更加顯著,由此得出結論,排氣溫度的降低對釩基SCR的催化效率限制更強,即分子篩型SCR的低溫催化性能要顯著優于釩基SCR。

(3)

圖5 ESC各工況對應的NOx轉化效率

綜上所述,分子篩型SCR的NOx催化轉化效率在較低排溫工況下顯著優于釩基SCR,且由于其更高的催化轉化速率,隨著轉速和負荷的提高,這種優勢有愈加明顯的趨勢。

2.2 對顆粒物排放的影響

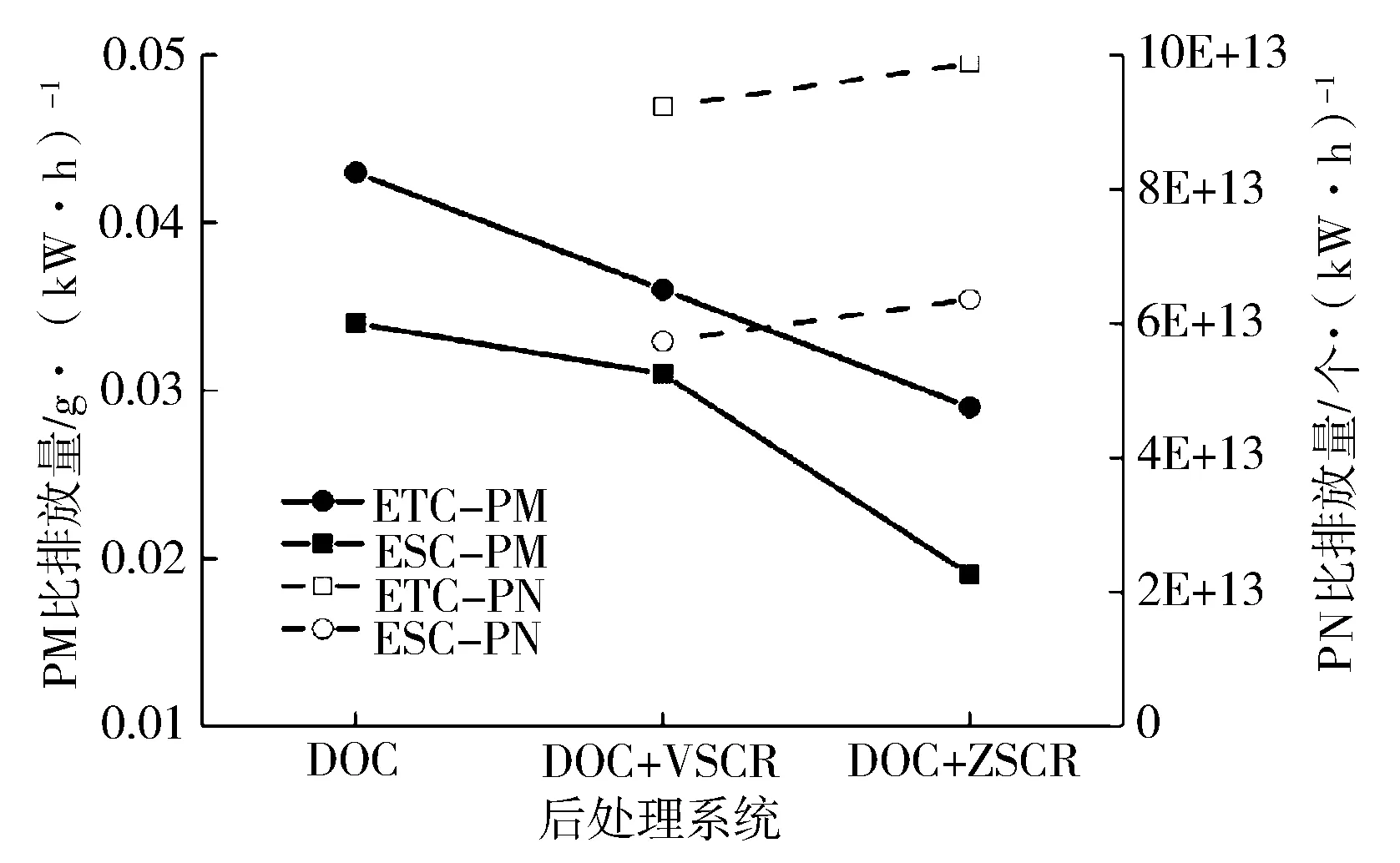

相關研究表明,SCR對可溶性有機物和干炭煙均具有一定的減排作用[9]。通過試驗也發現,SCR在降低NOx的同時,對顆粒物也有一定的削減作用(見圖6)。加裝釩基SCR后,運行ESC循環和ETC循環時,顆粒物質量分別降低約9%和16%;而更換分子篩型SCR后,運行ESC循環和ETC循環時,顆粒物質量分別降低約44%和33%。相比于釩基SCR,換裝分子篩型SCR后,運行ESC和ETC循環時,顆粒物個數分別升高了11%和7%。

圖6 不同循環的顆粒物質量和個數比排放量

圖7示出分子篩型SCR和釩基SCR運行ESC循環時各穩態工況點的平均排氣顆粒物數量濃度。在任意工況下,安裝釩基SCR的發動機排氣顆粒物數量濃度均相對較低。

圖7 ESC循環13工況點顆粒物數量濃度

盡管兩種SCR對顆粒物均具有一定的過濾作用,但無論是穩態循環還是瞬態循環,由于更大的面容比和轉化效率,分子篩型SCR對顆粒物質量的減少更加顯著。且結合顆粒物個數測試結果可以推斷,相較于釩基SCR,發動機排氣經過分子篩型SCR后質量較大的顆粒物權重減少更為明顯,分子篩型SCR更容易將較大的顆粒分解為數量更多的較小顆粒。

2.3 對CO和HC排放的影響

圖8示出了安裝不同類型SCR后,發動機最終CO和HC排放的變化趨勢。對于ESC循環,由于經過DOC之后的CO和HC比排放量級極小,不能排除由于排放測試設備的誤差造成的影響,因此選擇比排放量較高的ETC循環作為分析對象。可以發現,加裝兩種SCR后,CO和HC比排放量均略有降低,且二者之間的減排差異非常微小(CO和HC比排放量均分別降低約19%和39%),分子篩型SCR有微小優勢。即分子篩型SCR同釩基SCR相似,均可使得一部分CO和HC(作為還原劑[10])氧化從而減少其排放。

圖8 不同SCR對CO和HC排放的影響

2.4 對發動機燃油消耗率的影響

為了保證安裝不同后處理系統進行排放試驗時發動機原機狀態一致,每次試驗前均調節標定點邊界參數,以排除發動機原機排放不一致引入的影響。因此在本研究中,加裝SCR對發動機燃油消耗率并未產生顯著的影響。圖9示出安裝3種后處理系統時,發動機運行ESC循環各工況點(不包括怠速點)的燃油消耗率。從圖中可知在任何工況點下三者差異均很微小。當加裝分子篩型SCR和釩基SCR時,發動機運行ESC循環的加權燃油消耗率分別為226.39 g/(kW·h)和226.15 g/(kW·h),運行ETC循環的加權燃油消耗率分別為238.49 g/(kW·h)和238.78 g/(kW·h),差異均在0.1%左右。

圖9 ESC循環各工況點的燃油消耗率

3 結論

a) 分子篩型SCR相較于同級別釩基SCR具有更加出色的低溫NOx催化轉化性能和轉化速率,ETC工況NOx轉化效率提升約19%,且在研究工況內NOx催化轉化性能受空速影響并不明顯;

b) 分子篩型SCR和釩基SCR均可減少一部分顆粒物質量排放,但前者對PM的減排能力更加顯著,且更容易將質量較大顆粒轉化為較小顆粒,因此分子篩型SCR的顆粒物個數比排放量更高;

c) 兩種類型的SCR均可一定程度改善柴油機CO和HC排放水平,減排率可達20%,且兩種SCR的轉化效率差別不大。

[1] 帥石金, 唐韜, 趙彥光,等.柴油車排放法規及后處理技術的現狀與展望[J].汽車安全與節能學報,2012,3(3):200-217.

[2] 王靜,王謙,徐航,等.車用柴油機SCR系統NOx轉化效率影響因素[J].內燃機學報, 2015(5):453-460.

[3] 薛冬新,侯文俊,宋希庚.SCR系統降低柴油機NOx排放的試驗研究[J].車用發動機,2011(2):76-78.

[4] 張紀元.重型柴油機SCR系統應用技術研究[D].濟南:山東大學,2013.

[5] 馮向宇.柴油機排氣后處理系統應用的關鍵科學問題研究[D].北京:北京理工大學,2015.

[6] 孫國華,杜騫,蒲雨新.WHTC循環評價城市中柴油車尾氣排放性能的適應性研究[J].小型內燃機與摩托車,2013,42(5):9-13.

[7] 趙海光,韓永強,田徑,等.采用分子篩SCR催化器降低柴油機NOx排放的試驗研究[J].車用發動機,2012(3):56-59,64.

[8] 中國環境科學研究院.GB 17691—2005 車用壓燃式、氣體燃料點燃式發動機與汽車排氣污染物排放限值及測量方法:(中國Ⅲ、Ⅳ、Ⅴ階段)[S].北京:中國環境科學出版社, 2005.

[9] Rusch K,Hofmann L,Zuerbig J,et al.PM-Reduction by SCR-Catalyst[C]//SAE 2003 World Congress & Exhibition. Detroit:SAE,2003.

[10] 唐大學.柴油機廢氣排放控制技術新進展[J].內燃機,2012(5):1-4.

[編輯: 李建新]

Emission Improvement for Diesel Engine with Molecular Sieve SCR

ZHANG Lin1, JING Xiaojun1, LIU Xinyuan2, LI Tengteng1

(1. China Automotive Technology and Research Center, Tianjin 300300 China;2. China North Engine Research Institute(Tianjin), Tianjin 300400, China)

The combination of DOC and SCR aftertreatment system was widely used for commercial diesel engine to meet National Ⅳ and Ⅴ emission regulations. Different kinds of SCR have different influences on the final exhaust emissions significantly. The ESC and ETC tests are carried out to research the exhaust emission on a 2.8 L diesel engine with a vanadium-based SCR catalyst. The results show that NOxand PM emissions of molecular sieve SCR in ETC improve by 19% and 33% respectively compared with vanadium-based SCR. The NOxcatalytic conversion efficiency of molecular sieve SCR is obviously higher than that of vanadium-based SCR under low exhaust temperature or large exhaust flow rate conditions. However, using the molecular sieve SCR, the particulate number is 7% more than that of vanadium-based SCR and the large particle matter is easily broken up into different small particle matter. Both kinds of SCR catalysts can reduce CO and HC emissions by up to 20%.

selective catalyst reduction(SCR); diesel engine; emission control; conversion efficiency; molecular sieve; catalyst

2016-11-30;

2017-02-17

張琳(1989—),男,碩士,工程師,從事發動機排放相關研究;zhanglin2015@catarc.ac.cn。

10.3969/j.issn.1001-2222.2017.01.006

TK411.5

B

1001-2222(2017)01-0030-05