閉式循環水下動力系統殼體冷凝器設計

韓勇軍, 楊赪石, 彭 博, 郭兆元, 路 駿, 馬為峰, 王晉中

?

閉式循環水下動力系統殼體冷凝器設計

韓勇軍1, 楊赪石1, 彭 博1, 郭兆元1, 路 駿1, 馬為峰1, 王晉中2

(1. 中國船舶重工集團公司第705研究所, 陜西西安 710077; 2. 山西平陽機械廠代表室, 山西侯馬, 043002)

針對閉式循環水下動力系統殼體冷凝器, 建立了殼體冷凝器設計計算數學模型, 運用MATLAB編制了殼體冷凝器的設計計算軟件。通過與實際產品試驗數據對比, 驗證了該軟件具有較高的可信度, 可為殼體冷凝器的設計開發, 優化殼體冷凝器的結構和性能, 提高設計開發效率提供數據參考。

水下動力系統; 閉式循環; 殼體冷凝器

0 引言

殼體冷凝器是閉式循環水下動力系統的重要組成部分, 其作用是冷卻發動機出口的過熱水蒸氣, 使其凝結成液態水以供系統循環使用[1-2]。殼體冷凝器工作性能的好壞直接影響到閉式循環水下動力系統的工作效率和可靠性。研究和開發高效的殼體冷凝器對于閉式循環水下動力系統的研制具有重要意義。目前國內鮮有針對閉式循環動力系統殼體冷凝器的工程應用研究。

文章針對閉式循環水下動力系統的殼體冷凝器流動換熱過程的特點, 建立了殼體冷凝器設計計算數學模型。運用MATLAB編制了殼體冷凝器設計計算軟件, 并通過與實際產品試驗數據對比, 驗證了該軟件的可信度。通過模擬殼體冷凝器實際運行條件, 獲得其穩定工況下主要結構及性能參數指標, 可為殼體冷凝器的設計開發, 優化殼體冷凝器的結構和性能, 提高設計開發效率提供直接的數據參考。

1 設計計算模型

1.1 模型假設

結合殼體冷凝器特殊的使用和運行環境, 采用內、外兩層殼體的形式, 內殼體外圓周布置冷卻通道, 外殼體為光滑圓筒形殼體[3-4]。

根據相關研究成果, 殼體冷凝器冷卻通道采用多組相互平行的矩形截面通道系統。冷卻通道可以與動力系統殼體軸向平行, 也可做成螺旋線樣式[5-6]。冷卻通道整體結構及通道剖面示意圖如圖1所示。

在計算時作以下假設: 1) 冷卻通道間壁認為是強化傳熱翅片, 計算時考慮翅片效率[1]; 2) 外部冷卻水溫度視為常溫, 內部蒸汽流動為1D穩態流動; 3) 忽略蒸汽沿殼體冷凝器軸向的換熱, 只考慮垂直于殼體冷凝器軸向的換熱; 4) 不計導熱及散熱損失的影響。

1.2 計算模型

殼體冷凝器工作時換熱過程分為兩部分: 蒸汽與外管壁的對流換熱、外管壁與外部海水的對流換熱[7]。將殼體冷凝器分3個相區來考慮: 過熱區、兩相區、過冷區。相變流動示意圖見圖2。

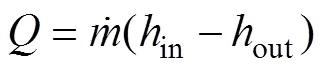

1.2.1 換熱量

各段換熱量可由下式計算得出[7]。

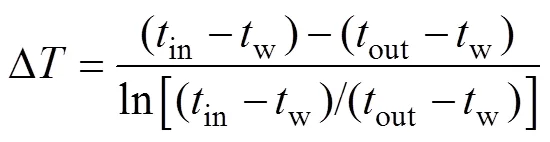

1.2.2 換熱溫差

過熱段和過冷段換熱溫差按照平均對數溫差計算[4]

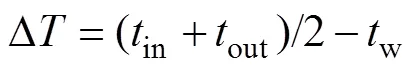

飽和段溫差按下式計算

1.2.3 各相區蒸汽側對流換熱系數

1) 過熱區

根據管內湍流強迫對流換熱試驗關聯式[7]可得過熱區努賽爾數

進而可得過熱區蒸汽側對流換熱系數

(5)

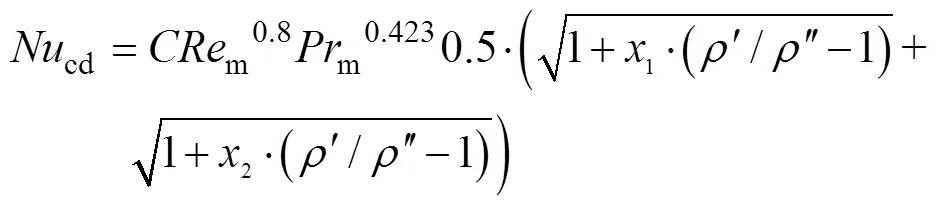

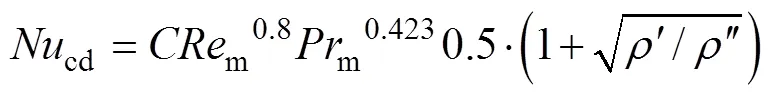

2) 兩相區

在兩相區采用Akers和Rosson的關聯式[8]:

進而可得兩相區蒸汽側對流換熱系數

(8)

3) 過冷區

式中:和cm為液體的普朗特數, 是根據液體核心處溫度及相應壁溫求出。

進而可得過冷區蒸汽側對流換熱系數

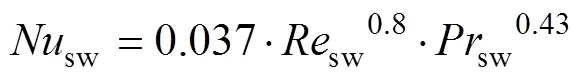

1.2.4 冷卻水側對流換熱系數

冷卻水側努賽爾數為

進而可得過冷區蒸汽側對流換熱系數

(12)

1.2.5 各相區傳熱系數

各相區傳熱系數可用下式求解。

式中:KH為殼體冷凝器外殼體的壁厚;cd為殼體冷凝器材質的導熱系數;為蒸汽冷卻通道寬度;為相鄰通道間壁厚度;為蒸汽冷卻通道高度;為相鄰通道間壁等效強化傳熱肋片效率。

(15)

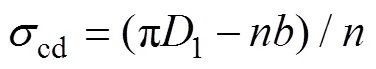

對于多組矩形直通道而言, 相鄰通道間壁厚度可用下式估算

對于多組矩形螺旋通道而言, 相鄰通道間壁厚度可用下式估算

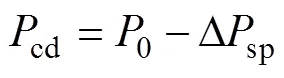

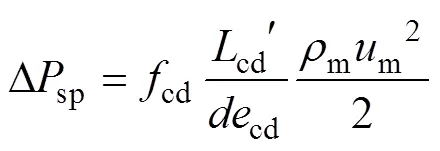

1.2.6 壓力求解模型

計算段蒸汽壓力

殼體冷凝器冷卻通道內主要考慮由摩擦阻力引起的壓力降[9-10]。

在過熱區和過冷區摩擦阻力壓力降的計算公式為

對于兩相區, 兩相流體的摩擦阻力壓力降為

(21)

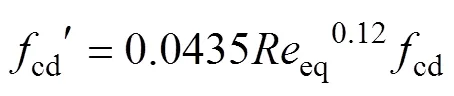

1.2.7 各相區軸向長度

各相區軸向長度可用下式計算

2 設計計算軟件

根據殼體冷凝器設計計算模型, 使用Matlab軟件編制殼體冷凝器設計計算軟件, 如圖3所示。

程序輸入參數包括冷凝器結構參數、工作參數等。輸出參數包括冷凝器幾何參數和性能參數。

根據殼體冷凝器結構和工作參數等計算初始參數, 并假設每一相區的出口處蒸汽壓力, 依次計算換熱量、換熱溫差、對流換熱系數、傳熱系數和壓力損失, 可求得每一相區壓力。將此壓力作為迭代參數反復迭代計算直到所求解壓力與假設壓力滿足收斂條件。前一相區的輸出參數即為下一相區的輸入參數。根據上述求解過程可求出每一相區的軸向長度和輸出參數。各相區的長度相加在一起, 就是殼體冷凝器長度。

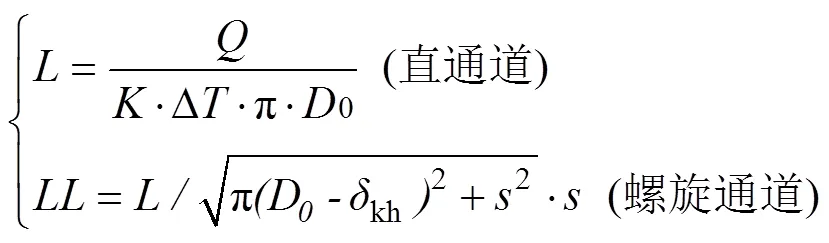

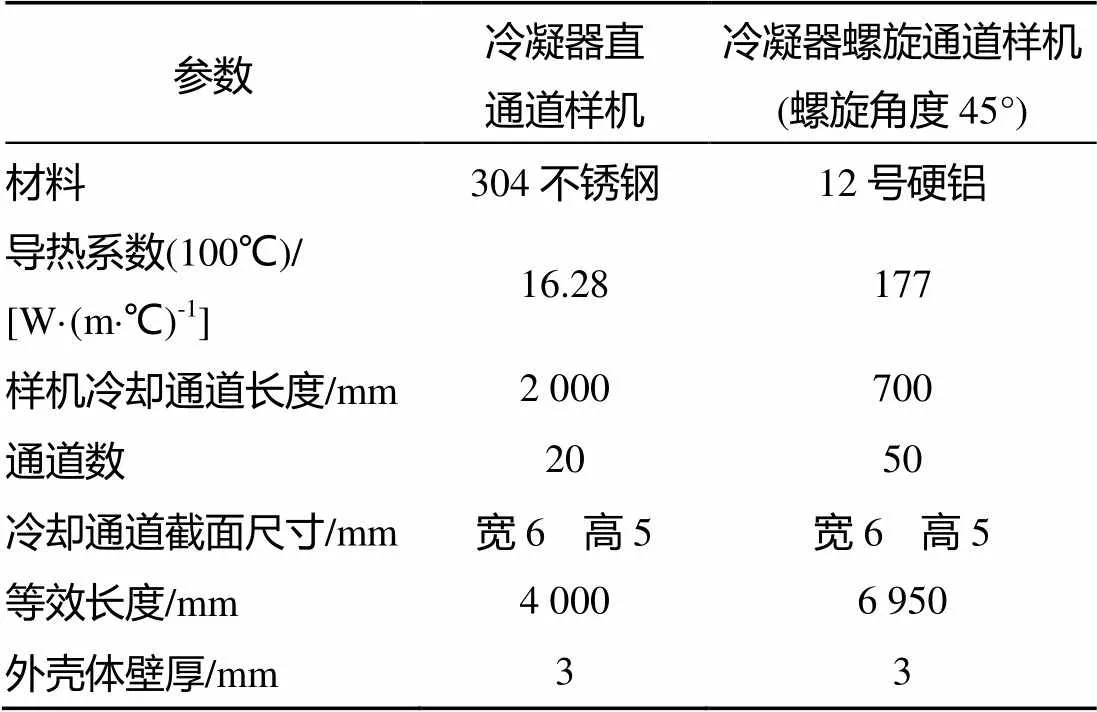

3 設計計算實例與驗證

根據某項目研制的殼體冷凝器樣機的結構參數和性能試驗數據, 利用設計計算軟件進行校核計算。將實際產品通道及外形結構參數、試驗時蒸汽進出口流量、壓力、溫度參數和冷卻水進口溫度、流速參數等性能試驗數據代入到軟件中,計算得出冷凝器長度并與實際產品進行對比, 結果如表1~表5所示。

表1 實際產品結構參數

注: 等效長度=單通道長度×通道數

表2 冷凝器直通道樣機性能試驗數據

表3 冷凝器直通道樣機設計計算結果與性能試驗數據對比

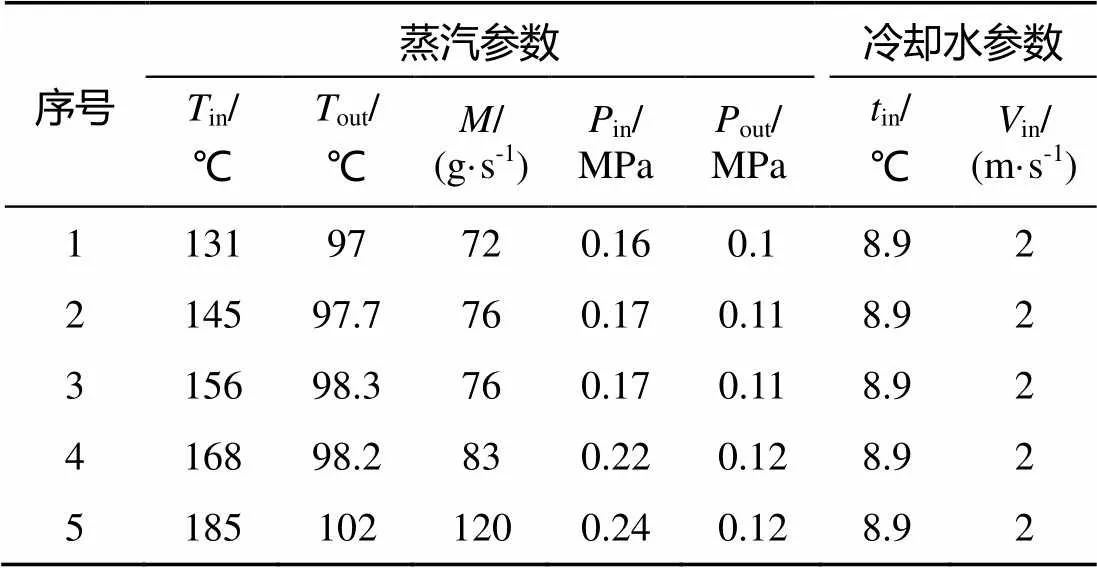

表4 冷凝器螺旋通道樣機性能試驗數據

表5 冷凝器螺旋通道樣機設計計算結果與性能試驗數據對比

通過上述針對304不銹鋼和12號硬鋁2種不同材料以及直通道和螺旋通道2種不同通道形式的冷凝器樣機, 分別在5種工況下的性能試驗數據與本文編制的設計計算軟件計算結果對比可得, 軟件所計算長度值與實際產品設計值相對誤差在±10%以內, 具有較高的準確性與可靠性。

4 結束語

文中針對閉式循環水下動力系統殼體冷凝器, 建立了其設計計算數學模型, 并編制了適用于閉式循環水下動力系統的殼體冷凝器設計計算軟件。通過與實際產品性能試驗數據比較, 證明該設計軟件具有較高的準確性與可靠性, 可為殼體冷凝器的性能預示和結構設計提供參考, 作為優化殼體冷凝器的結構和性能的依據, 提高設計開發效率。

[1] 趙寅生. 魚雷渦輪機原理[M]. 西安: 西北工業大學出版社, 1999.

[2] 韓勇軍, 白超, 楊赪石, 等. 殼體冷凝器換熱特性試驗研究[J]. 魚雷技術. 2015, 23(5): 348-352. Han Yong-jun, Bai Chao, Yang Cheng-shi, et al. Experimental Investigation of the Shell Condenser[J]. Torpedo Technology, 2015, 23(5): 348-352.

[3] 沈維道, 蔣智敏, 童鈞耕. 工程熱力學[M]. 第3版. 北京: 高等教育出版社, 2001.

[4] 余建祖. 換熱器原理與設計[M]. 北京: 北京航空航天大學出版社. 2006.

[5] Coleman J W, Garimella S. Characterization of Two-phase Flow Patterns in Small Diameter Round and Rectangular Tubes[J]. International Journal of Heat and Mass Transfer, 1999, 42(15): 2869-2881.

[6] Chen L, Tian Y S, Karayiannis T G. The Effect of Tube Diameter on Vertical Two-phase Flow Regimes in Small tubes[J]. International Journal of Heat and Mass Transfer, 2006, 49 (21-22): 4220-4230.

[7] 楊世銘, 陶文銓. 傳熱學[M]. 第4版. 北京: 高等教育出版社, 2006.

[8] Akbar M K, Plummer D A, Ghiaasiaan S M. On Gas-liquid Two-phase Flow Regimes in Microchannels[J]. International Journal of Multiphase Flow, 2003, 29(29): 855-865.

[9] Hu J S, Chao C Y H. An Experimental Study of the Fluid Flow and Heat Transfer Characteristics in Micro-conden- sers with Slug-Bubbly Flow[J]. International Journal of Refrigeration, 2007, 30(8): 1309-1318.

[10] Akers W W, Deans H A, Crosser O K. Condensation Heat Transfer within Horizontal Tubes[J]. Chemical Engineering Progress Symposium Series, 1959, 55(29): 171-176.

[11] Didi Ould M B, Kattan N, Thome J R. Prediction of Two-Phase Pressure Gradients of Refrigerants in Horizontal Tubes[J]. International Journal of Refrigeration, 2002, 25(7): 935-947.

(責任編輯: 陳 曦)

Design of Shell-integrated Condenser for Underwater Power System with Closed-loop Cycle

HAN Yong-jun, YANG Cheng-shi,PENG Bo,GUO Zhao-yuan, LU JUN, MA Wei-feng, WANG Jin-zhong

(1. The 705 Research Institute, China Shipbuilding Industry Corporation, Xi?an 710077, China; 2. Military Representative Office, Stationed in Shanxi Pingyang Machinery Factory, Houma 043002, China)

A mathematical model of shell-integrated condenser is established for an underwater power system with closed-loop cycle. Design and calculation software is developed for the condenser by using MATLAB. Comparing the calculations with the actual test data, it is proved that the design and calculation software is of high reliability. It can provide data reference for designing and developing shell-integrated condenser, optimizing structure and performance of the shell-integrated condenser, and improving efficiency of design and development.

underwater power system; closed-loop; shell-integrated condenser

10.11993/j.issn.1673-1948.2017.01.007

TJ630.32; TK479.12

A

1673-1948(2017)01-0032-05

2016-11-18;

2016-12-13.

國家自然科學基金資助項目(No.61403306); 中國博士后科學基金資助項目(No.2014M552503).

韓勇軍(1986-), 男, 在讀博士, 工程師, 主要研究方向為魚雷熱動力技術.