基于擠壓油膜理論的二維電液壓力伺服閥穩定性分析

左希慶 阮 健 孫 堅 李 勝 劉國文

1.浙江工業大學特種裝備制造與先進加工技術教育部重點實驗室,杭州,3100142.湖州職業技術學院機電與汽車學院,湖州,313000

基于擠壓油膜理論的二維電液壓力伺服閥穩定性分析

左希慶1,2阮 健1孫 堅1李 勝1劉國文2

1.浙江工業大學特種裝備制造與先進加工技術教育部重點實驗室,杭州,3100142.湖州職業技術學院機電與汽車學院,湖州,313000

針對飛機液壓剎車系統,設計了一種2D電液壓力伺服閥,以2D伺服螺旋機構為導閥,通過彈簧與主閥聯動,采用直線位移傳感器形成閉環位置反饋,精確控制出口壓力;基于擠壓油膜理論設計閥體結構,增大系統阻尼比,提高系統穩定性;在建立閥和油膜緩沖數學模型的基礎上,仿真分析了主閥正開口量與彈簧變形量和主閥輸出壓力之間的關系,確保該閥具有良好的電流-壓力特性;對初始系統、減小開環放大系數和增大系統阻尼比三種情況進行了穩定性仿真分析,驗證了引入油膜阻尼緩沖設計的必要性。

擠壓油膜;壓力伺服;直線位移傳感器;阻尼比;穩定性

0 引言

壓力伺服閥為飛機液壓剎車系統的關鍵控制元件[1]。由于飛機液壓剎車系統閥和作動器之間存在的剎車管路,會給系統引入欠阻尼的特性,而且該特性會與壓力伺服閥固有的局部壓力閉環結構相耦合,使得壓力伺服閥的輸出壓力容易出現振蕩、失穩現象[2-4],因此,壓力伺服閥本身應具有很好的穩定性能,以滿足飛機液壓剎車系統的安全需求。目前,國內外飛機液壓剎車系統主要采用噴嘴擋板式壓力伺服閥,國內中國船舶重工集團公司704研究所對射流管式壓力伺服閥在飛機剎車系統的應用進行了相關研究,這些伺服閥的性能優良,但在結構上極其復雜,制造困難,且使用條件也頗為苛刻,特別是噴嘴擋板式壓力伺服閥對油液的清潔度要求較高,故障率較高[5-6]。

因此,針對飛機液壓剎車系統使用的特殊環境,本文設計了一種2D電液壓力伺服閥,采用擠壓油膜緩沖理論設計其閥體結構,增大系統黏性阻尼,來提高閥的穩定性;利用2D閥控技術簡化閥體結構,提高其抗污染能力;采用LVDT實時監測2D閥位移,與比例旋轉電磁鐵信號形成閉環反饋,提高其控制精度和動態響應能力。建立了該閥數學模型,對影響壓力閥穩定性的因素進行分析,得到了系統的傳遞函數,用MATLAB軟件仿真繪制系統伯德圖,利用油膜擠壓理論結合仿真結果,優化了2D電液壓力伺服閥的結構,并對閥芯加流量阻尼孔或加油膜阻尼緩沖器系統進行了穩定性仿真分析,比較說明了增加阻尼孔或擠壓油膜緩沖對系統穩定性的影響,并通過仿真分析驗證了基于擠壓油膜理論的2D電液壓力伺服閥穩定性設計的正確性。

1 2D電液壓力伺服閥工作原理

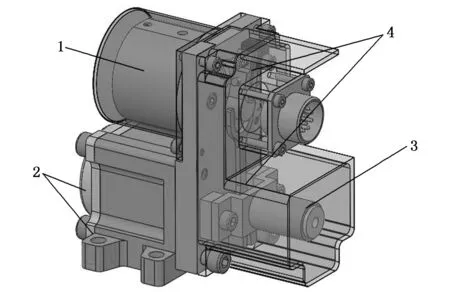

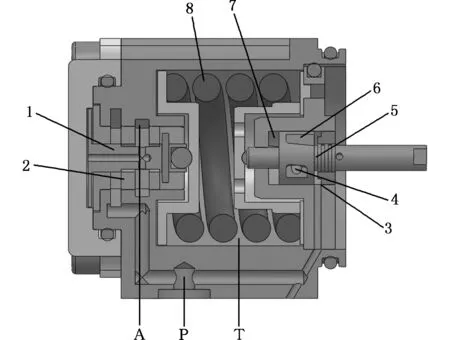

2D電液壓力伺服閥由閥體模塊、電機械轉換器模塊、位移傳感器模塊以及傳動機構模塊組成,其三維實體如圖1所示。電機械轉換器采用的是單向比例旋轉電磁鐵,在比例電信號的作用下,旋轉電磁鐵轉過相應角度,通過撥桿撥叉傳動機構與2D活塞桿聯動傳遞扭矩,實現2D活塞的旋轉;如圖2所示, 2D電液壓力伺服閥右端2D缸利用液壓伺服螺旋機構,使得2D活塞具有徑向旋轉和軸向移動兩個自由度;2D活塞臺肩上開設有高低壓孔,高壓孔與P口相通,低壓孔接T口;缸筒、2D活塞左端面構成一個容腔,即左敏感腔,其壓力為pC,缸筒左端內腔設有斜槽,與左敏感腔相通,高低壓孔槽與斜槽之間形成弓形重疊,兩個弓形重疊在壓力孔和回油孔之間分別形成高壓節流孔和低壓節流孔,并形成液阻聯動變化的液壓阻力半橋,控制左敏感腔的壓力變化;2D活塞右端面與缸筒間形成一個容腔,即右敏感腔,該腔與高壓孔連通,壓力恒定為系統壓力pS。初始狀態時,2D活塞左右兩腔受力平衡,彈簧處于放松狀態;2D活塞順時針(自右向左看)轉過微小角度時,高壓孔與斜槽相交面積減小,左敏感腔壓力降低,右敏感腔壓力不變,2D活塞在左右敏感腔壓差作用下向左軸向移動,同時左敏感腔壓力回升,直至2D活塞受力平衡穩定在一新的位置上,2D活塞左移使彈簧受壓并傳遞力到2D閥閥芯上,達到控制工作出口A壓力的目的;閥芯左端的受力面積大于右端的受力面積,當無外力作用在主閥芯上時,閥芯始終處于右位,閥口關閉。

1.旋轉電磁鐵 2.閥體 3.位移傳感器 4.傳動機構模塊圖1 2D電液壓力伺服閥工作原理圖Fig.1 2D electro-hydraulic pressure servo valve

1.閥芯 2.閥套 3.右敏感腔 4.低壓孔 5.2D活塞6.高壓孔 7.左敏感腔 8.彈簧圖2 閥體剖視圖Fig.2 Sectional view of the valve body

2D壓力伺服閥是2D液壓伺服螺旋機構與連續跟蹤的直接數字控制兩種技術的結合,通過閥體內部彈簧的作用控制閥芯的位移來調節閥口的開度以控制壓力閥的壓力輸出,而2D活塞和閥芯之間通過彈簧接觸,既可以實現力的傳遞,又不會使飛機液壓剎車系統抱死,失去防側滑功能[7]。

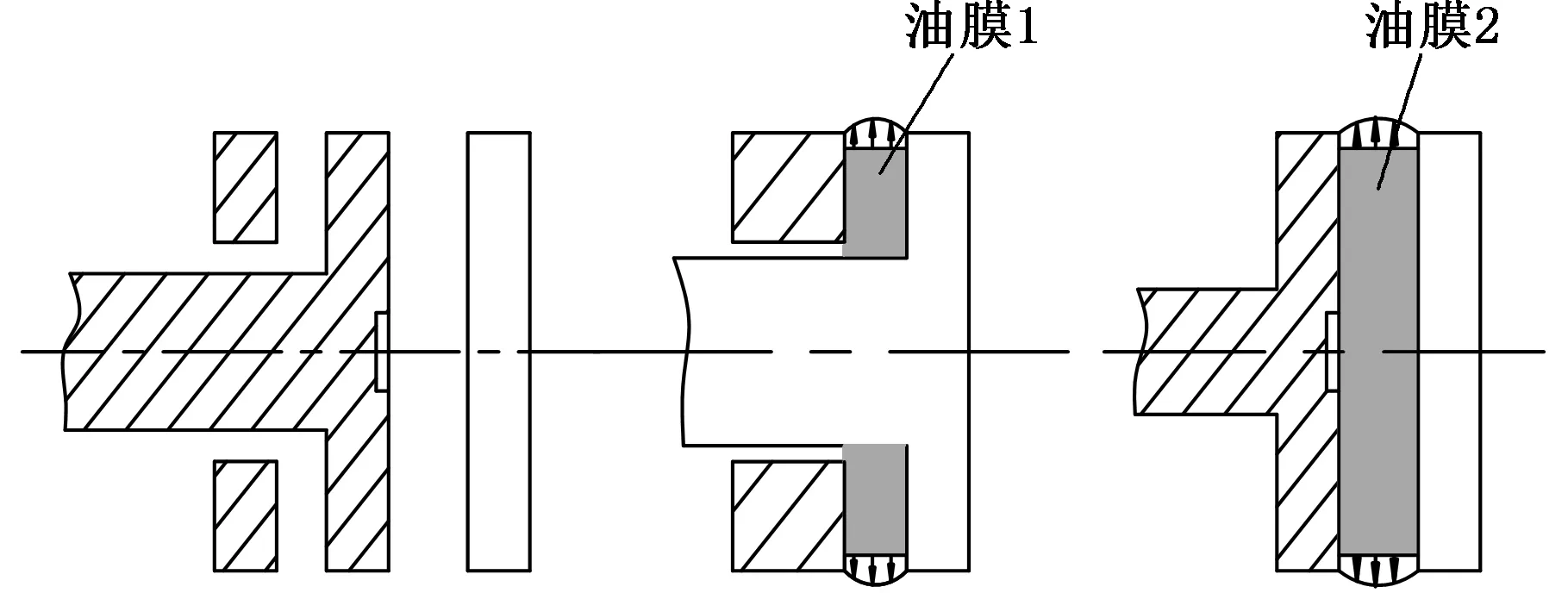

為提高閥的穩定性,參考油膜擠壓緩沖理論,主閥芯左端面設計為圓盤型結構,如圖3a所示,當主閥芯左右移動時,閥芯圓盤與閥體和閥套之間形成擠壓油膜1和2,如圖3b和圖3c所示,從而可增大系統黏性阻尼,減少沖擊,使系統更加穩定。

(a)圓盤形結構 (b)閥芯左移時 (c)閥芯右移時圖3 油膜緩沖設計方案Fig.3 Scheme of oil film buffer

2 圓盤擠壓油膜緩沖理論

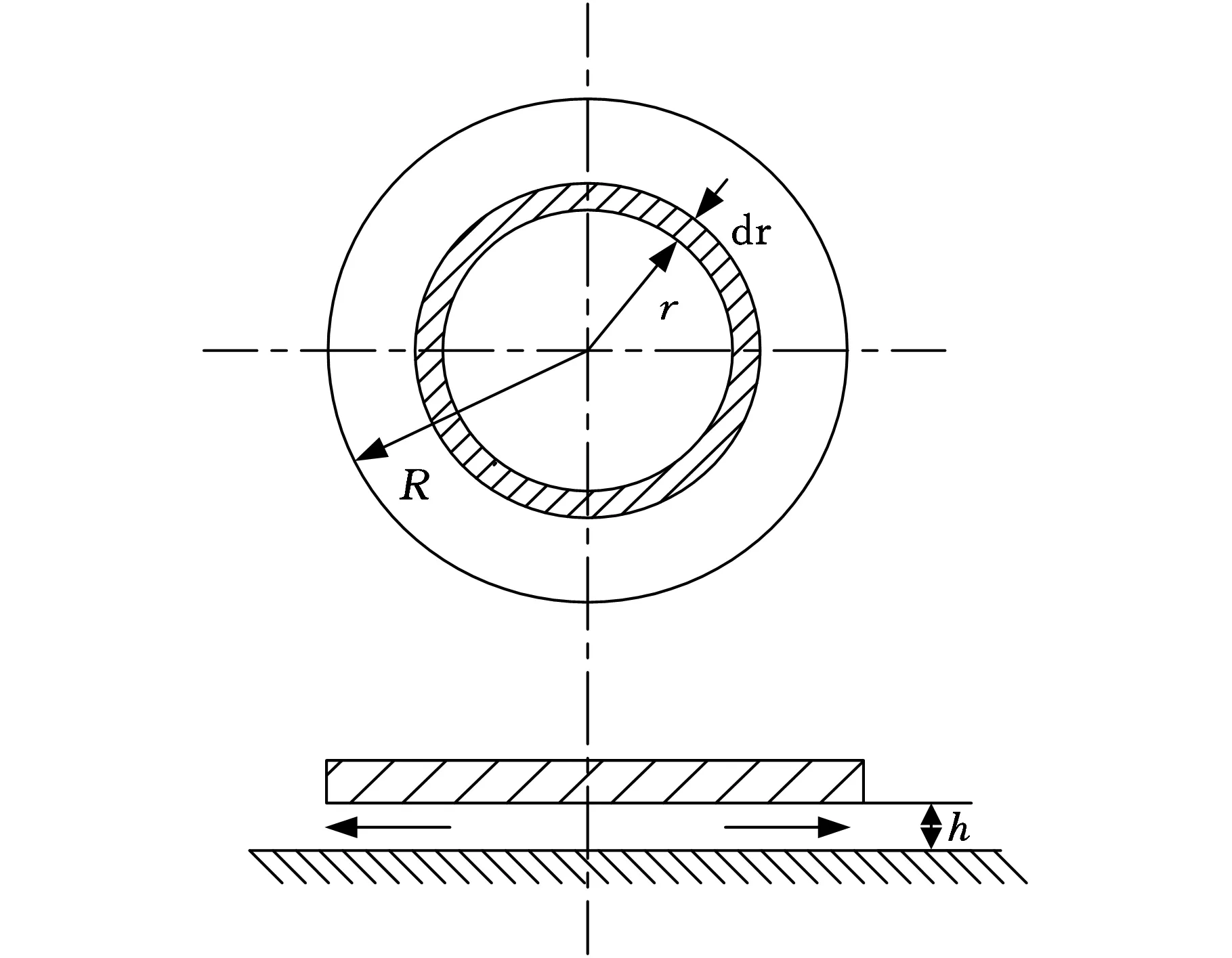

如圖4所示,圓盤擠壓油膜理論是指當充滿油液的兩圓盤以一定速度相互靠近時,兩圓盤間將產生擠壓,形成阻尼效應。基于該原理的圓盤阻尼器可用于減小沖擊載荷,以達到穩定系統的目的[8-9]。

圖4 圓盤擠壓油膜緩沖模型Fig.4 Oil film buffer model

在壓差作用下,通過圖4所示微圓環帶的流量為

(1)

式中,t為時間;μ為動力黏度;p為壓力場的壓力。

壓力場是由于擠壓而產生的,因此

(2)

按邊界條件r=R、p=0對式(2)進行積分,可得沿盤面的壓力分布為

(3)

對整個盤面面積進行積分,可得此壓力場形成的承載外載荷能力:

(4)

式中,v為圓盤壓下的速度。

由此可得圓盤擠壓油膜阻尼系數為

(5)

3 數學模型

2D電液壓力伺服閥是2D活塞缸與閥芯通過彈簧串聯構成的壓力-位移機構,它們共同作用控制其下游管路的壓力輸出。壓力伺服閥通常采用滑閥結構,設計時不考慮其穩定性。

3.1 不考慮穩定性時主閥數學模型

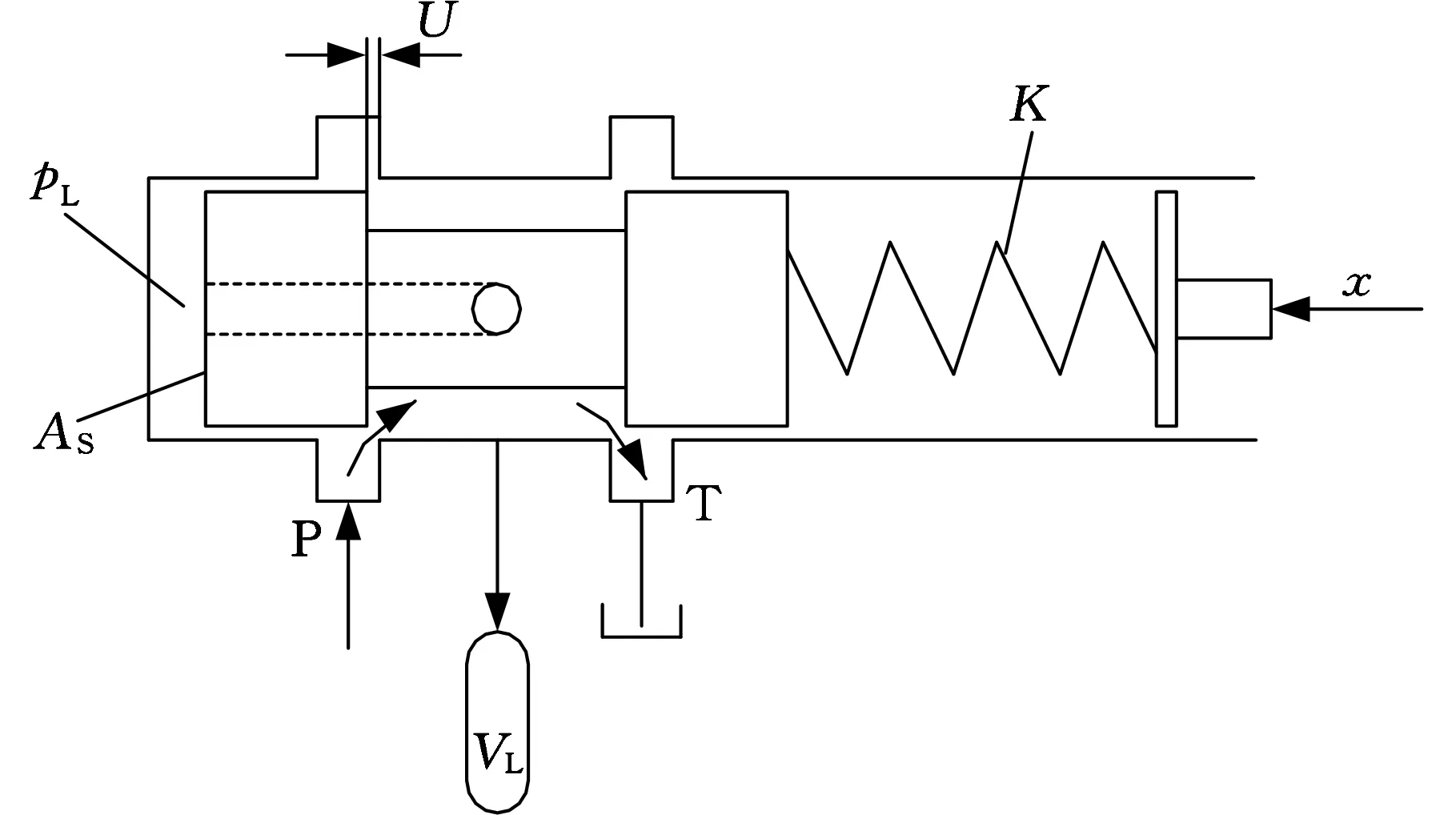

圖5為不考慮穩定性時2D電液壓力伺服閥工作原理簡圖,其中2D活塞缸數學模型的建立依據2D液壓伺服螺旋理論[10-13],因此圖5所示壓力閥數學模型如下。

圖5 不考慮穩定性時閥工作原理Fig.5 No Stability Working Diagram

(1)閥流量方程。設系統壓力pS恒定,回油壓力pT為零,則主閥流量方程為

Δqm=KqΔxv-KcΔpL

(6)

式中,Kq、Kc分別為流量增益和壓力增益;Δxv為閥芯位移增量;ΔpL為控制腔壓力增量。

(2)閥流量連續性方程。主閥連續性方程為

(7)

式中,Δqm為控制腔和負載容腔增加的流量;qm1為壓力油通過高壓側閥口的流量;qm2為壓力油通過低壓側閥口的流量;AS為主閥芯截面積;pL為控制腔壓力;βe為油液體積彈性模量;xv為閥芯位移;VL為負載容腔體積。

(3)主閥受力平衡方程。可推導出主閥動力學平衡方程為

(8)

式中,x為2D活塞位移;mv為折算到主閥芯上的總質量;Bv為黏性阻力系數;Ks為液動力的彈簧剛度;K為機械彈簧剛度。

對式(7)線性化處理后,可得單級減壓閥的開環控制框圖,如圖6所示。

圖6 開環控制框圖Fig.6 Open loop control block

從圖6可得單級減壓閥的開環傳遞函數:

(9)

式中,Kv為系統的開環增益;ωm為系統的固有頻率;ζm為系統的阻尼比;ωr為系統慣性環節的轉折頻率;ωn為系統超前環節的轉折頻率。

3.2 考慮穩定性時主閥模型

由式(9)可知,該力-位移機構是由液壓彈簧和閥芯質量構成的系統,因液壓彈簧剛度很大,該系統總是一欠阻尼系統;同時該力-位移機構固有的超前環節,降低了系統的穩定性。分析式(9)可知,提高本系統穩定性的方法有兩種:①增加慣性環節,下移系統幅頻特性曲線,使系統的諧振峰值小于零分貝線;②增大系統阻尼比ζm,減小系統的諧振峰值,增大幅值裕度。

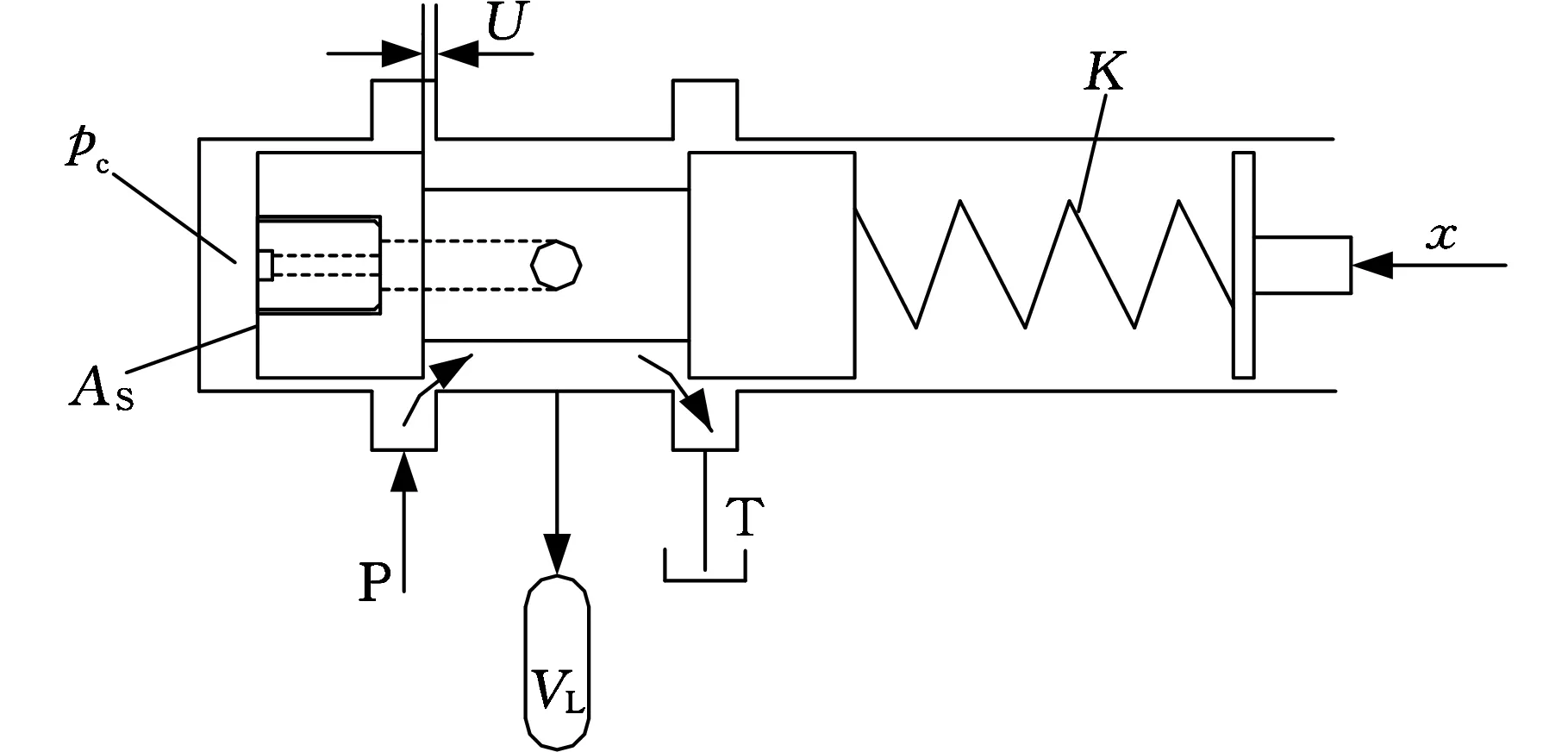

增加慣性環節可采用增設阻尼孔的方法,如圖7所示。其開環傳遞函數為

(10)

式中,ωz為增加液阻后的慣性環節轉折頻率;g為增加的阻尼孔的液導;V1為閥左腔的體積。

圖7 加阻尼孔時閥工作原理Fig.7 Working principle with damping hole

根據阻尼器的壓力-流量特性可知,阻尼孔直徑過大時,起不到阻尼效果,因此該閥阻尼孔直徑定在0.3 mm以內,這就導致該阻尼孔容易堵塞,閥的抗污染能力不強,同時幅頻特性曲線下移,使穿越頻率減小,頻寬減小,影響了系統的響應速度。

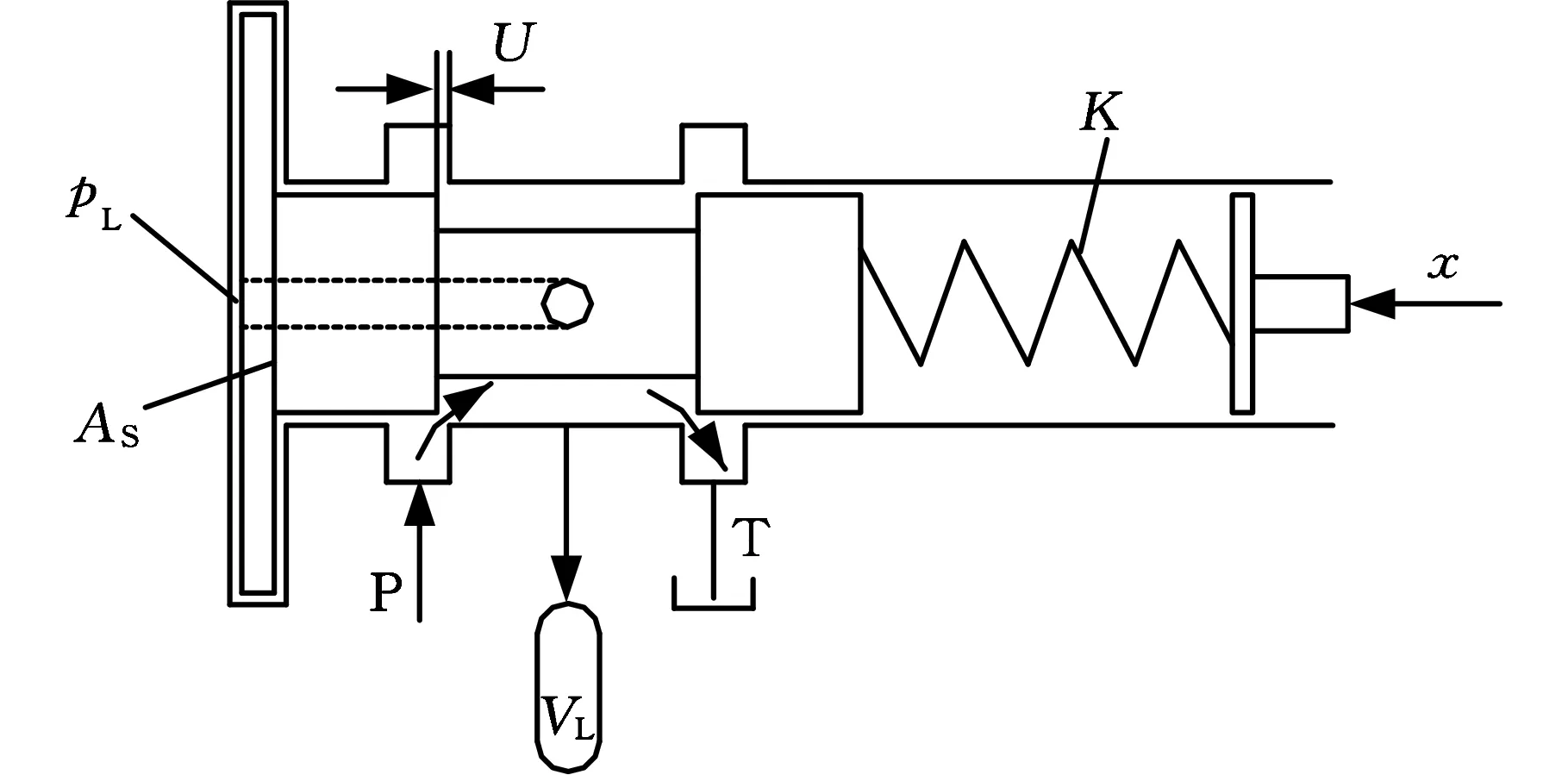

因此,本文中主要采用增大系統阻尼比ζm的方法來提高系統的穩定性。如圖8所示,基于擠壓油膜緩沖理論,在閥芯左端引入擠壓圓盤,形成

圖8 加擠壓油膜緩沖器時閥工作原理Fig.8 Working principle with Squeeze Film Damper

擠壓緩沖油膜,來增大系統黏性阻尼,減小沖擊。 其開環傳遞函數為

(11)

式中,ξn為系統的阻尼比。

4 仿真分析

穩定性對系統至關重要,因此有必要對該閥的穩定性設計進行驗證。式(1)~式(8)構成了2D電液壓力伺服閥的數學模型,式(9)、式(10)為采用增設阻尼孔和通過擠壓油膜增大阻尼比的開環傳遞函數,為更清楚地掌握影響2D電液壓力伺服閥穩定性的主要因素,利用MATLAB和FLUENT軟件對其進行了仿真分析,仿真結果對該閥的優化設計起到了很好的指導作用。表1為仿真中所用的結構參數。

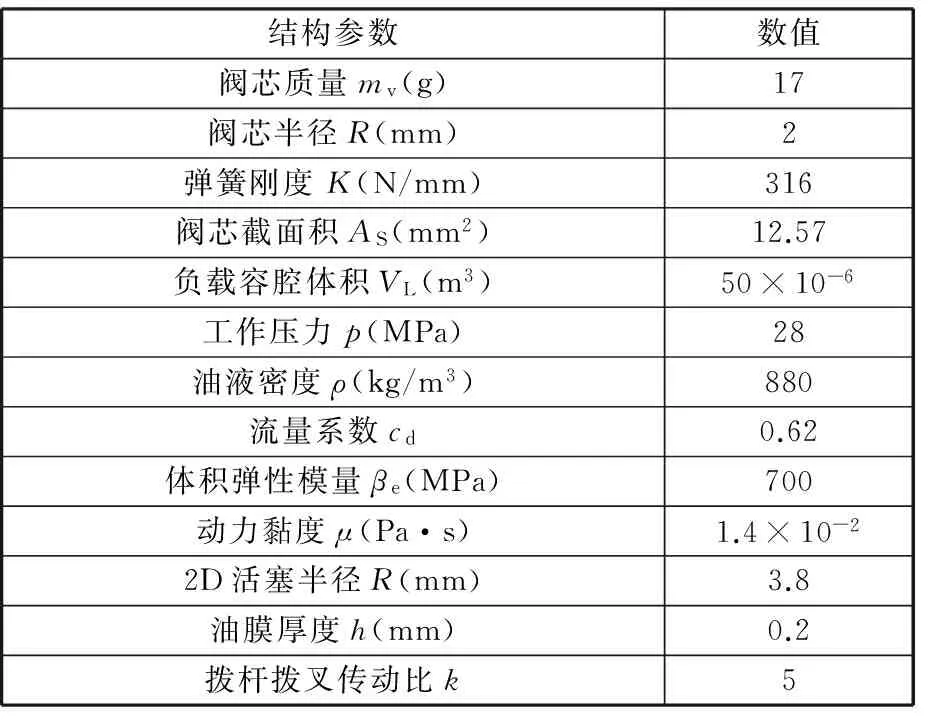

表1 結構參數

4.1 壓力線性度控制仿真

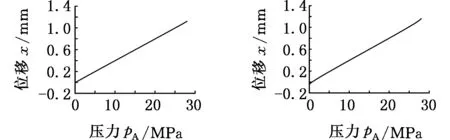

電液壓力伺服閥要求其輸出壓力具有隨電信號改變而線性改變的穩定壓力控制特性。2D電液壓力伺服閥閥芯為正開口雙邊滑閥,其節流窗口匹配對稱。當彈簧剛度K一定時,通過MATLAB軟件仿真可以比較得出其正開口量U、彈簧變形量x與輸出壓力pA之間的關系,從中反映出該閥具有較好的壓力控制特性[14]。

圖9為正開口量U、彈簧變形量x與輸出壓力pA之間的關系曲線,從圖中可以看出,當正開口量變大時,x與pA之間的線性度隨之變差。因此,為保證輸入電信號與輸出壓力之間具有良好的線性關系,正開口量宜小,該閥正開口量U=0.01 mm。

(a)U=0.01 mm (b)U=0.05 mm

(c)U=0.1 mm (d)U=0.5 mm圖9 正開口量U、x與pA之間關系Fig.9 Relationship of U, x and pA

4.2 圓盤擠壓油膜緩沖理論仿真

圓盤擠壓油膜內部壓力分布和大小不僅與其兩圓盤的相對運動速度、幾何尺寸有關,而且與圓盤之間的油液黏度也有關[15]。

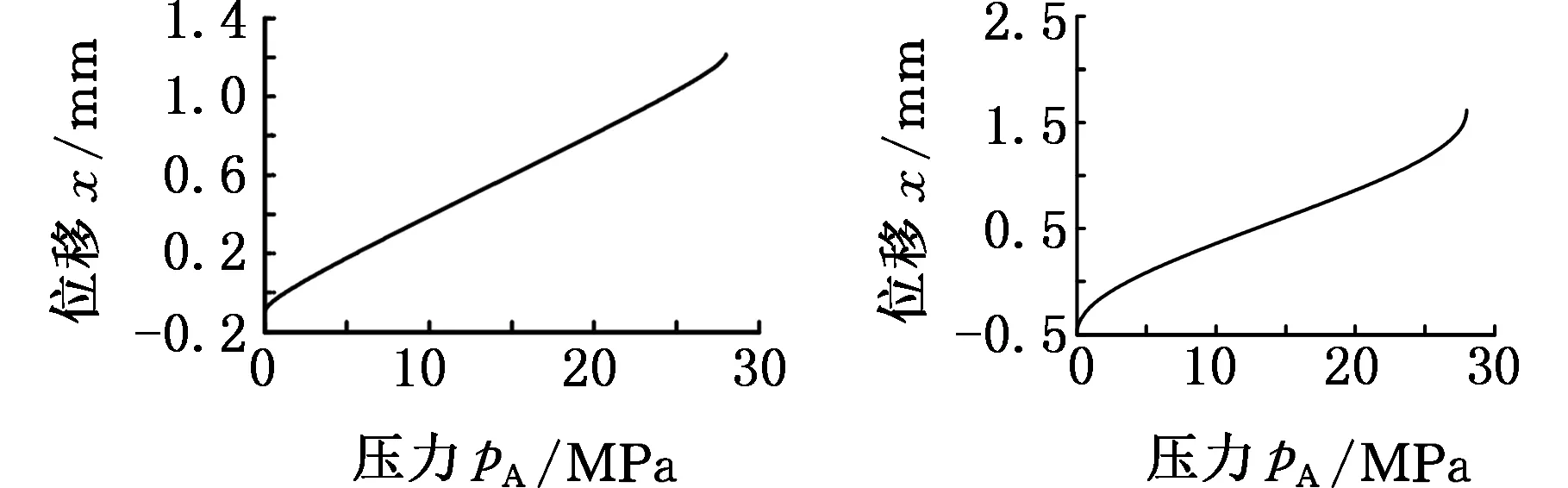

圖10為圓盤油膜內部壓力分布圖,可見油膜中心地帶壓力最高,沿徑向逐漸減小,最邊緣處壓力幾乎為零,此壓力分布產生向外的反推力。

圖10 圓盤油膜內部壓力分布Fig.10 Pressure distribution in the oil film

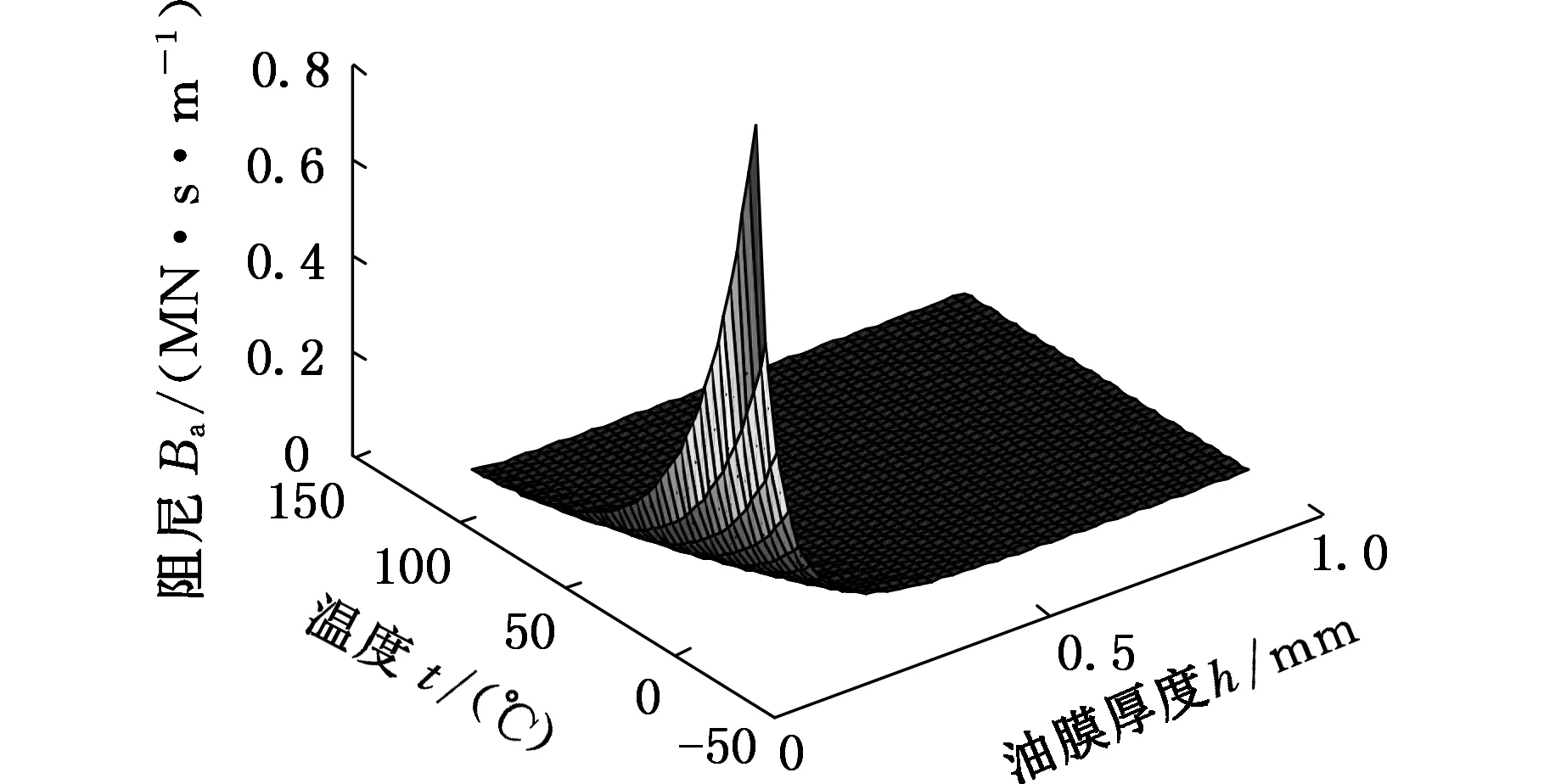

圖11所示為圓盤擠壓油膜阻尼與油膜厚度和油液溫度三者之間的關系。當油膜厚度大于0.2 mm時,溫度不影響阻尼變化;當油膜厚度小于0.2 mm時,常溫時油膜阻尼最大,隨著溫度的上升和下降,阻尼隨之減小,這也體現了液壓油的黏溫特性。

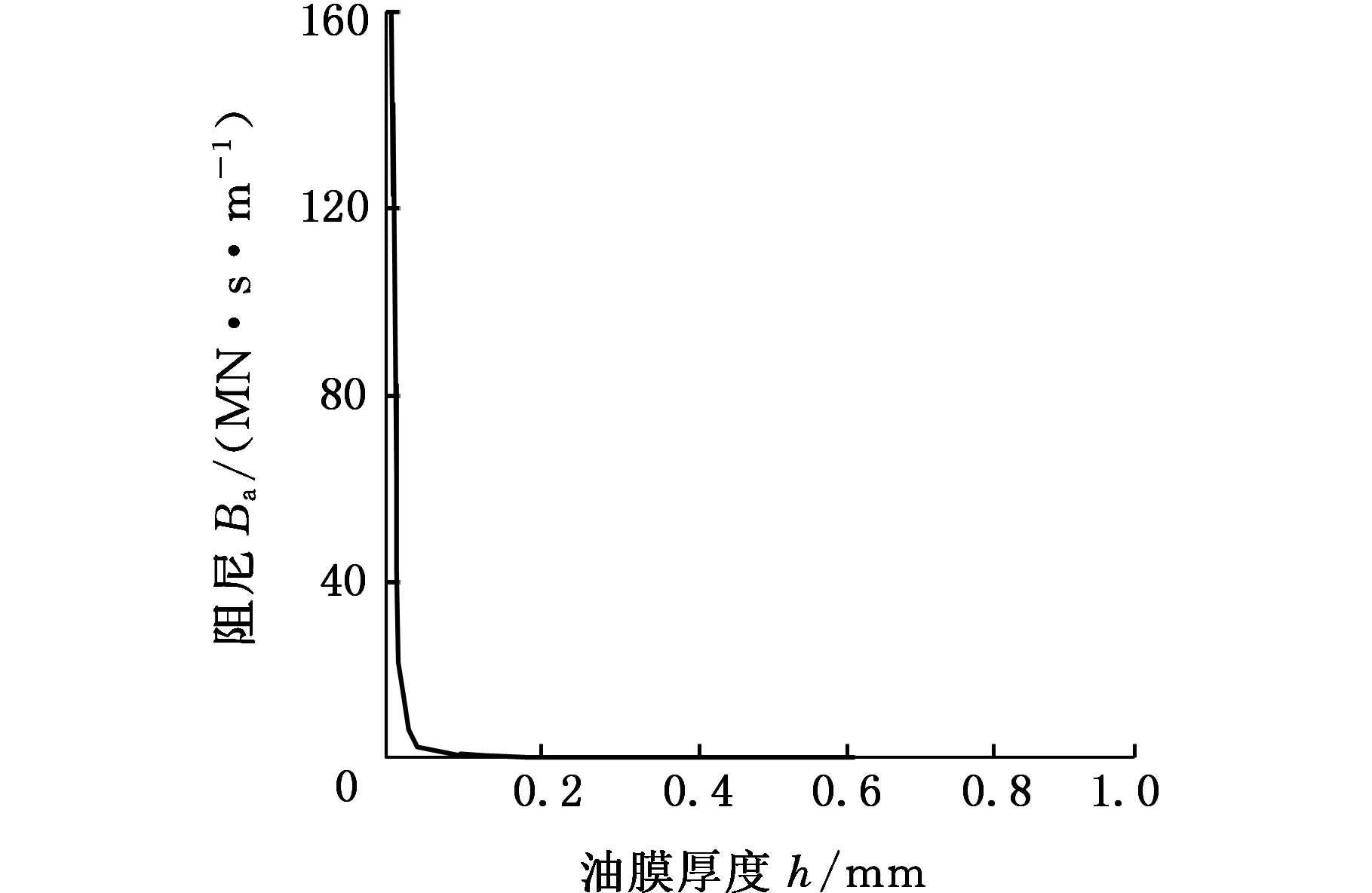

圖12為圓盤擠壓油膜阻尼與油膜厚度之間的關系曲線。兩者之間呈非線性關系,隨著油膜厚度的減小,阻尼隨之增大;當擠壓油膜厚度小于0.05 mm時,擠壓油膜的阻尼增大,且增大幅度逐漸變大,體現油膜阻尼對油膜厚度的敏感度。

圖11 油膜阻尼與溫度和油膜厚度的關系Fig.11 Relationship of Ba, t and h

圖12 圓盤擠壓油膜阻尼與油膜厚度曲線Fig.12 Relationship between Ba and h

4.3 系統穩定性仿真

2D電液壓力伺服閥實為一個機械位置力反饋的液壓伺服機構。輸入信號為比例旋轉電磁鐵通過撥桿撥叉傳力機構作用于2D液壓伺服螺旋活塞機構,輸出信號則為2D活塞的軸向位移,通過彈簧作用于壓力閥閥芯,LVDT反饋機構可通過控制算法進行輸入信號調整,機械位置力反饋控制系統的性能只由結構參數決定,因而,對其動態特性及穩定性分析顯得十分必要。

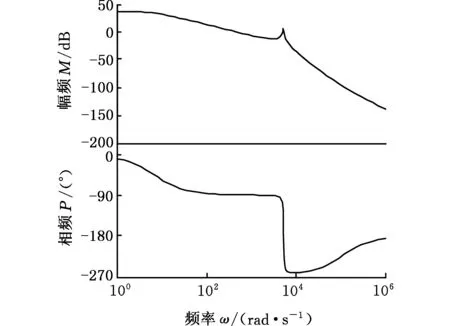

圖13為不考慮系統穩定性設計時利用MATLAB軟件仿真所得2D電液壓力伺服閥的開環伯德圖,由圖13可知,由于系統是欠阻尼系統,阻尼比ξm較小,在固有頻率ωm處出現了一個諧振峰,此處相角為-180°。而為使系統穩定,需保證相位裕量和增益裕量均為正值,從伯德圖中可知:諧振峰出現在幅頻為0以上,增益裕量為-6.28 dB,所以此時系統是不穩定的。

提高系統穩定性的主要措施是增加慣性環節或增大系統的阻尼比。圖14為增加慣性環節即增加阻尼小孔后的開環伯德圖,由圖14可知,此時增益裕量為1.68 dB,系統剛好穩定,但系統頻寬幾乎下降了一半,系統響應速度和控制精度大打折扣。

圖13 不考慮穩定性時開環伯德圖Fig.13 No stability open loop Bode diagram

圖14 加阻尼小孔時開環伯德圖Fig.14 Open loop Bode diagram with damping hole

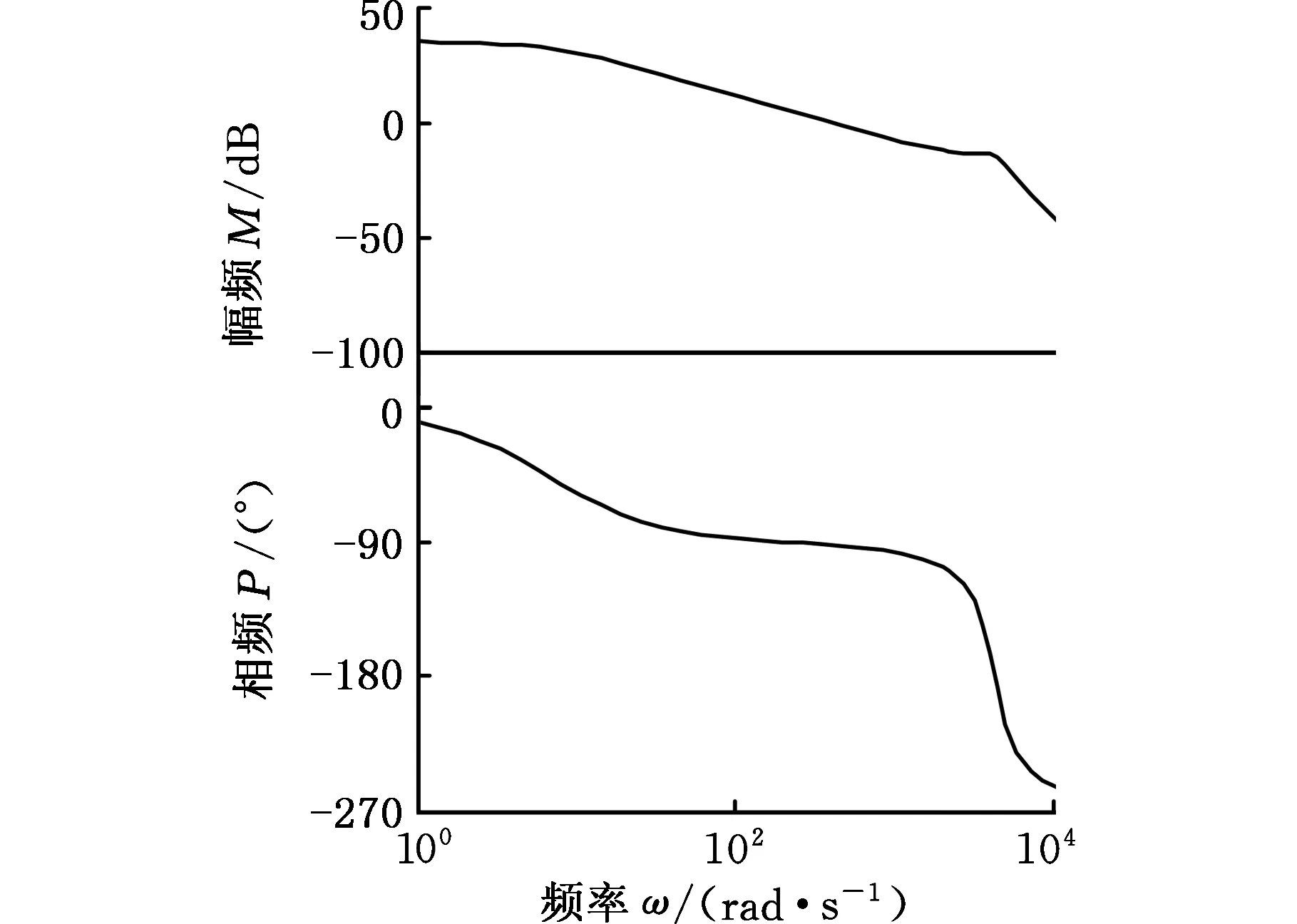

圖15 引入擠壓油膜阻尼后開環伯德圖Fig.15 Open loop Bode with squeeze film damper

圖15為增大阻尼比即引入擠壓油膜阻尼之后的開環傳遞函數伯德圖。引入擠壓油膜阻尼系數之后減小了系統的諧振峰值,系統的相位裕量和增益裕量均為正值,說明系統在阻尼比增大后變得穩定了,此時它的穿越頻率近似等于開環放大系數,其響應速度和控制精度幾乎不受影響,體現了油膜阻尼緩沖技術的優越性。

5 結論

(1)設計了一種2D電液壓力伺服閥,2D活塞通過彈簧與閥芯聯動,采用LVDT實時監測2D活塞位移,提高其控制精度和動態響應能力;為提高系統穩定性,在閥設計中引入擠壓油膜緩沖理論,增大了系統阻尼比。

(2)仿真分析了主閥正開口量與彈簧變形量和主閥輸出壓力之間的關系,從而確定了正開口量的數值,確保該閥具有良好的電流-壓力特性。

(3)對初始系統、增加阻尼小孔和增大系統阻尼比三種情況進行了穩定性仿真分析,分析結果表明:增大系統阻尼比是穩定系統的重要方法。

[1] 王永熙. 飛機飛行控制液壓伺服作動器[M].北京:航空工業出版社,2014: 6-9.WANGYongxi.HydraulicServoActuatorforAircraftFlightControl[M].Beijing:AviationIndustryPress,2014:6-9.

[2] 黃澄,焦宗夏,尚耀星. 考慮管路的飛機液壓剎車系統壓力振蕩分析[J]. 北京航空航天大學學報, 2014,40(2):210-215.HUANGCheng,JIAOZongxia,SHANGYaoxing.PressureOscillationAnalysisofAircraftHydraulicBrakingSystemConsideringPipeline[J].JournalofBeijingUniversityofAeronauticsandAstronautics, 2014,40(2):210-215.

[3]ZHANGMing,NIEHong,WEIXiaohui,etal.ResearchonModelingandSimulationforAircraftAnti-skidBraking[C]//2ndInternationalSymposiumonSystemsandControlinAerospaceandAstronautics.Piscataway,NJ:IEEEComputerSociety,2008:1-5.

[4]WEIJianhua,KONGXiaowu,QIUMinxiu,etal.TransientResponseofaValveControlHydraulicSystemwithLongPipes[J].ChineseJournalofMechanicalEngineering:EnglishEdition, 2004,17(1):31-35.

[5] 路甬祥. 液壓氣動技術手冊[M].北京: 機械工業出版社,2002:1102-1108.LUYongxiang.TechnologicalManualofHydraulicandPneumatic[M].Beijing:ChinaMachinePress, 2002:1102-1108.

[6] 王春行. 液壓控制系統[M].北京: 機械工業出版社,2011:116-120.WANGChunxing.HydraulicControlSystem[M].Beijing:ChinaMachinePress,2011:116-120.

[7] 田源道. 電液伺服閥技術[M].北京:航空工業出版社,2008.TIANYuandao.TechnologyofElectro-hydraulicServoValves[M].Beijing:AviationIndustryPress,2008.

[8] 許耀銘. 油膜理論與液壓泵和馬達的摩擦副設計 [M].北京: 機械工業出版社,1987:356-359.XUYaoming.OilFilmTheoryandFrictionPairDesigningforHydraulicPumpandMotor[M].Beijing:ChinaMachinePress, 1987:356-359.

[9] 夏勝枝,歐陽明高,周明,等. 高速強力電磁閥擠壓油膜阻尼的研究[J].機械工程學報,2003,39(7):84-88.XIAShengzhi,OUYANGMinggao,ZHOUMing,etal.AnalysisofSqueezeFilmforHigh-SpeedandPowerfulSolenoidValve[J].ChineseJournalofMechanicalEngineering,2003, 39(7):84-88.

[10]RUANJ,UKRAINETZP,BURTONR.FrequencyDomainModelingandIdentificationof2DDigitalServoValve[J].InternationalJournalofFluidPower, 2000, 1(2): 76-85.

[11]LISheng,RUANJian,BURTONR,etal. 2DSimplifiedServoValve[J].ChineseJournalofMechanicalEngineering,2003,16(2):132-135.

[12] 阮健. 電液直接數字控制[M]. 杭州: 浙江大學出版社, 2000:278-280.RUANJian.DirectlyDigitalControlforElectro-hydraulic[M].Hangzhou:ZhejiangUniversityPress, 2000:278-280.

[13] 李勝,阮健,孟彬. 2D數字閥滯環顫振補償技術研究[J]. 農業機械學報, 2011,42(3):208-212,218.LISheng,RUANJian,MENGBin.DitherCompensationTechnologyforHysteresisof2DDigitalValve[J].TransactionsoftheChineseSocietyforAgriculturalMachinery. 2011,42(3):208-212,218.

[14] 宋志安,曹連民,黃靖,等.MATLAB/Simulink與液壓控制系統仿真[M].2版. 北京:國防工業出版社,2012:176-179.SONGZhian,CAOLianmin,HUANGJing.MATLAB/SimulinkandSystemSimulationforHydraulic[M]. 2nded.Beijing:NationalDefenseIndustryPress, 2012:176-179.

[15] 韓占忠,王敬,蘭小平.FLUENT流體工程仿真計算實例與應用[M].北京:北京理工大學出版社,2008:212-218.HANZhanzhong,WANGJing,LANXiaoping.FLUENTSimulationInstanceandApplicationforFluidEngineering[M].Beijing:BeijingInstituteofTechnologyPress, 2008:212-218.

(編輯 王艷麗)

Stability Analysis of 2D Electro-hydraulic Pressure Servo Valve Based on Squeeze Oil Film Theory

ZUO Xiqing1,2RUAN Jian1SUN Jian1LI Sheng1LIU Guowen2

1.Key Laboratory of Special Purpose Equipment and Advanced Processing Technology, Ministry of Education, Zhejiang University of Technology, Hangzhou,310014 2. Department of Mechanical and Electrical Engineering, Huzhou Vocational &Technical College,Huzhou,Zhejiang,313000

A new kind of 2D electro-hydraulic pressure servo valve (EPSV) was designed for aircraft hydraulic braking system herein. Using LVDT to form a closed loop position feedback, servo spiral mechanism was taken as pilot valve, the pressures were accurately controlled through mutual movements among 2D pilot valve, spring and master valve. Based on the squeeze oil film theory, the valve structures were designed to increase the system damping ratio and improve system stability. A mathematical model of the valve and the squeeze oil film theory were built, the relationship among positive opening amounts of the master valve, spring deflections and the output pressures of master valve was simulated to ensure its current-pressure characteristics. Three kinds of conditions, initial system, decreasing open loop gains and increasing system damping ratios, were comparatively analyzed by software MATLAB, simulation results show that: it is necessary to design the valve based on the squeeze oil film theory, the valve’s stability is improved much after increasing its damping ratios.

squeeze oil film; pressure servo; linear variable differential transformer(LVDT); damping ratio; stability

2016-08-09

國家自然科學基金資助項目(51375445);浙江省科技廳公益技術資助項目(2016C31056);湖州市科技局基金資助項目(2016YZ07)

TP271

10.3969/j.issn.1004-132X.2017.05.006

左希慶,男,1975年生。浙江工業大學機械工程學院博士研究生,湖州職業技術學院機電與汽車工程學院副教授。主要研究方向為電液直接數字控制技術、工業機器人技術。阮 健,男,1963年生。浙江工業大學機械工程學院教授、博士研究生導師。孫 堅,男,1992年生。浙江工業大學機械工程學院碩士研究生。李 勝,男,1968年生。浙江工業大學機械工程學院教授。劉國文,男,1976年生。湖州職業技術學院機電與汽車工程學院講師。