基于自組織神經網絡的滾動軸承狀態評估方法

張全德 陳 果 林 桐 歐陽文理 滕春禹 王洪偉

1. 南京航空航天大學民航學院,南京, 2100162. 中航工業綜合技術研究所基礎研究室,北京, 1000283. 北京航空工程技術研究中心第六研究室,北京, 100076

基于自組織神經網絡的滾動軸承狀態評估方法

張全德1陳 果1林 桐1歐陽文理2滕春禹2王洪偉3

1. 南京航空航天大學民航學院,南京, 2100162. 中航工業綜合技術研究所基礎研究室,北京, 1000283. 北京航空工程技術研究中心第六研究室,北京, 100076

針對單一特征在進行故障診斷時準確率不高的問題,提出了一種基于自組織神經網絡(SOM)的滾動軸承狀態評估方法。該方法首先從原始振動信號中提取出多特征數據,運用主成分分析(PCA)方法對多特征數據進行預處理,采用SOM進行網絡訓練,構建多特征數據的融合模型,輸出競爭神經元層的權值矢量;然后,計算每一個樣本到競爭神經元層權值矢量的最小歐氏距離,輸出最終的融合指標;最后,通過比較待檢測樣本與正常樣本的最小歐氏距離的差異來判斷軸承的狀態。將該方法應用于滾動軸承狀態評估,試驗結果表明:融合指標比單一指標對早期故障更加敏感、更加穩健;同時,融合指標能夠定量地描述軸承狀態的劣化過程。

自組織神經網絡;主成分分析;特征融合;最小匹配距離;滾動軸承;故障識別

0 引言

滾動軸承作為航空發動機的關鍵部件,其運行狀態直接影響飛行安全。由于航空發動機在高速、高溫、高壓和重載等惡劣條件下運行,滾動軸承極易發生故障[1],因此,對航空發動機滾動軸承進行實時狀態評估和健康監測具有重要意義。研究表明,單一特征難以實現滾動軸承狀態的準確評估[2],因此,考慮利用多特征融合技術進行滾動軸承狀態評估顯得尤為重要。

古瑩奎等[3]提出基于主成分分析(principalcomponentanalysis,PCA)和支持向量機(supportvectormachine,SVM)的齒輪箱故障特征融合分析方法,該方法不僅能降低特征維數和計算復雜度,而且能有效地提高故障診斷率。李凌均等[4]提出基于支持向量數據描述(SVDD)的特征融合方法,該方法只需要一類目標樣本作為學習樣本就可以建立起單值分類器,與傳統的神經網絡相比具有較好的分類能力和較高的計算效率。蔣全勝等[5]提出基于拉普拉斯特征映射的特征融合方法,利用拉普拉斯特征映射算法提取高維非線性數據中的低維流形特征進行故障診斷。張偉等[6]提出基于擴展局部線性嵌入算法(locallylinearembedding,LLE)的非線性系統特征融合故障診斷方法,為復雜非線性系統的故障診斷提供了一種新的有效方法。劉志川等[7]提出基于非線性降維算法和交互式遺傳算法的特征融合方法,實現了對降維后數據的識別分類。袁憲鋒等[8]提出多PCA模型及SVM-DS融合的故障診斷方法,與傳統PCA模型的方法相比該方法有更高的正確率和穩定性。ZHANG等[9]提出混合威布爾-比例風險模型(mixtureWeibullproportionalhazardmodel,MWPHM),用來評估伴隨多種失效模式的機械系統健康狀態。YU[10]將高斯混合模型(Gaussianmixturemodels,GMM)應用于滾動軸承狀態評估,取得了良好的效果。PAN等[11]基于改進的小波包分解和支持向量數據描述方法進行滾動軸承狀態評估,并根據全局距離定義了一種有效的健康指標。汪瑾等[12]提出基于后驗概率支持向量機的航空發動機滾動軸承狀態評估方法,該方法將正常類和異常類滾動軸承樣本進行后驗概率支持向量機學習,根據后驗概率支持向量機的后驗概率輸出結果進行軸承的狀態評估。

本文提出了一種基于自組織神經網絡(self-organizationmapping,SOM)最小匹配距離的多特征融合方法。該方法首先對原始振動信號進行特征提取,運用PCA對多特征數據進行預處理,再通過訓練得出輸出層神經元的權值矢量,然后計算測試樣本的特征矢量與每一個輸出神經元權值矢量歐氏距離的最小值,該距離即認為是特征矢量與最匹配競爭神經元層的距離[13-14]。最后根據最小匹配距離來判斷滾動軸承的運行狀態。實驗結果表明,該特征融合能夠很好地區分軸承的運行狀態,大大提高狀態評估精度。

1 自組織神經網絡

1.1 自組織神經網絡學習算法

自組織神經網絡學習算法屬于無監督競爭學習算法。自組織映射網絡可以將任意維數的輸入模式以拓撲有序的方式變換到一維或者二維的離散空間上,這種變換稱為特征映射(feature mapping),用Φ表示,即Φ:輸入空間H→輸出空間A。其中,輸入空間H是輸入向量的集合,其維數等于輸入向量的維數;輸出空間A在二維網格的自組織映射中是二維的平面[15]。

自組織神經網絡學習算法步驟如下:

(1)設置X(n)為輸入向量,或稱訓練樣本,X(n)=(x1(n),x2(n),…,xN(n))T;Wi(n)為權值矢量,Wi(n)=(wi1(n),wi2(n),…,wiN(n))T;i=1,2,…,M;迭代次數為K。

(2)初始化。將權值矢量Wi用小的隨機值進行初始化;設置初始學習速率為η(0);對所有的輸入向量X和權值矢量初始值Wi(0)進行歸一化處理:

(1)

(2)

式中,‖Wi(0)‖、‖X‖分別為權值矢量和輸入向量的歐氏范數。

(3)采樣,近似匹配。從空間中選取訓練樣本X′,通過歐氏距離最小的標準

(3)

選取獲勝神經元c,以實現神經元的競爭過程。

(4)更新。對獲勝神經元拓撲鄰域Nc(n)內的興奮神經元,以Hebb學習規則

(4)

更新神經元的權值矢量,從而進行神經元的合作和更新過程。

(5) 更新學習速率η(n)及拓撲鄰域,并對學習后的權值重新進行歸一化處理:

(5)

(6)

(6)判斷迭代次數n是否超過K;如果n≤K,就將n值增加1,轉到步驟(3);否則結束迭代過程。

1.2 基于SOM最小匹配距離的特征融合算法

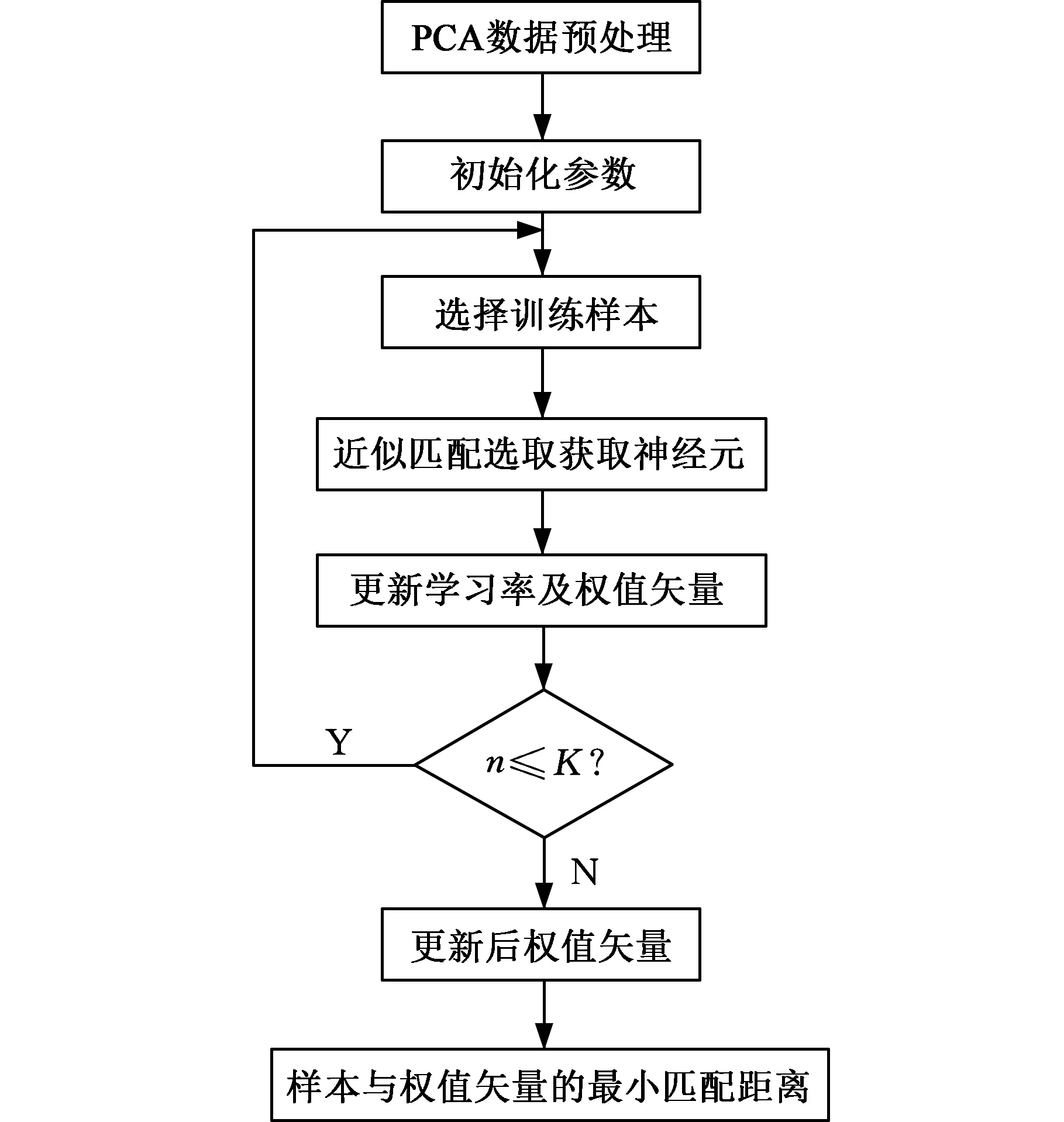

由于不同類型的特征包含了航空發動機滾動軸承在不同狀態空間中的信息,因此對不同類型特征采取融合設計方法,進行融合診斷。首先使用PCA對多特征數據去其相關性;然后采用SOM網絡訓練獲得獲勝節點,對與獲勝節點相連的權值進行調整,使其與輸入矢量之間的差別越來越小,使訓練后競爭網絡的權值矢量能夠代表輸入矢量的特征[16];最終,計算測試樣本到訓練樣本的權值矢量的歐氏距離,從而由多特征樣本融合出一個距離特征量。診斷流程見圖1。

融合的最小匹配距離d的計算公式如下:

d={minf1,minf2,…,minfj}

(7)

圖1 特征融合的故障診斷流程Fig.1 The flowchart of fault diagnosis based on feature fusion

2 基于仿真數據方法驗證及方法比較

2.1 仿真數據

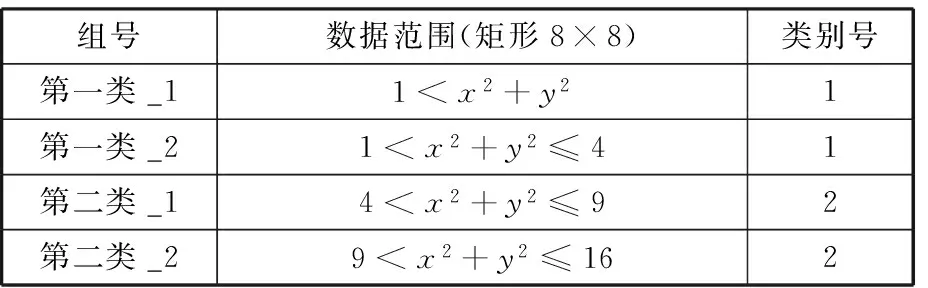

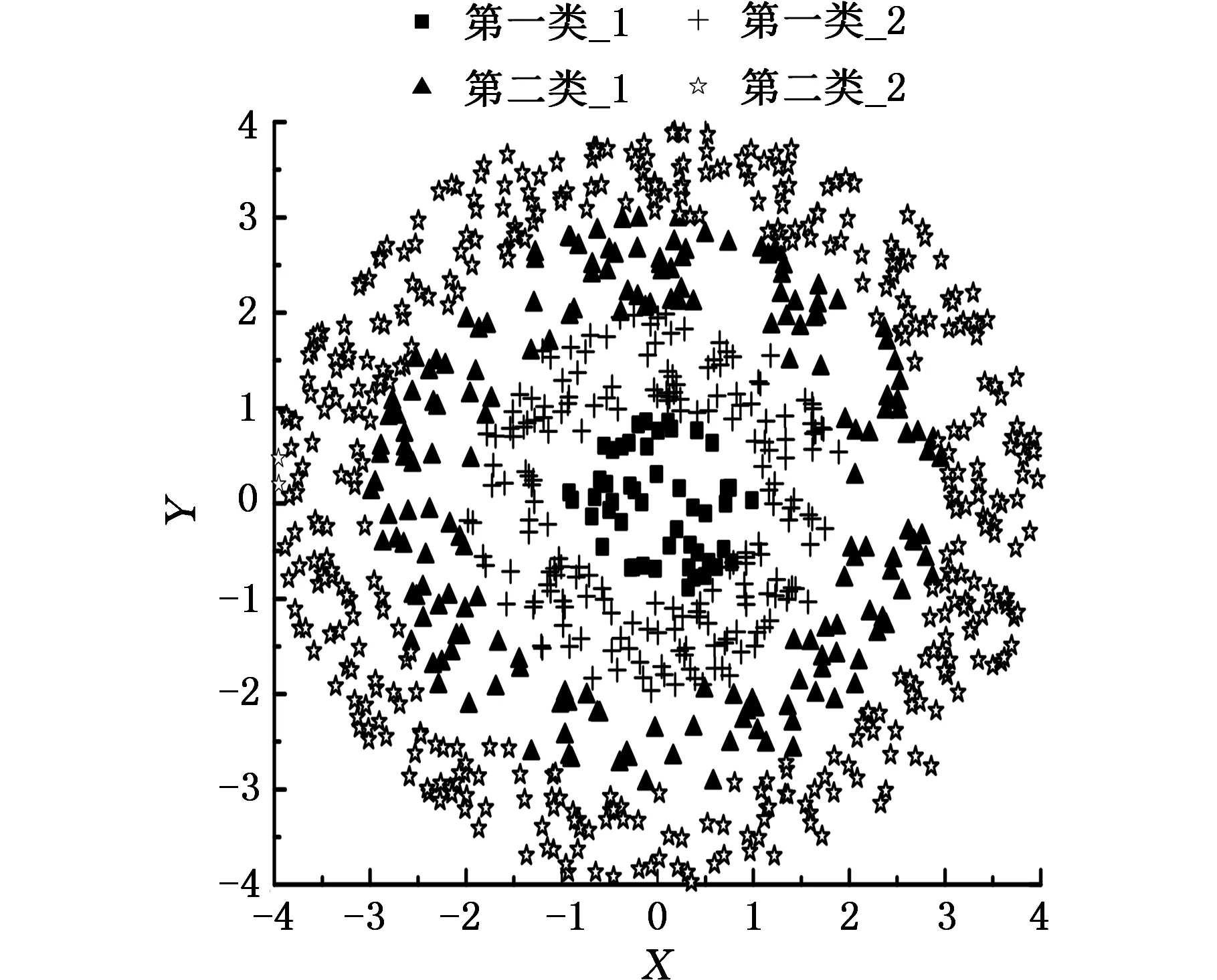

使用仿真數據對其分類效果進行仿真驗證。仿真數據選用圓分類數據,在直角平面oxy上的8×8矩形內隨機產生868個樣本,均勻分布在四個圓心在(0,0),半徑依次為1、2、3、4的圓內,4組數據樣本個數依次為49、192、192、435。仿真參數的信息如表1所示,仿真數據的二維平面散點圖見圖2。

表1 仿真數據基本信息

圖2 仿真數據散點圖Fig.2 The scatter plot of simulation data

2.2 后驗概率支持向量機狀態評估方法

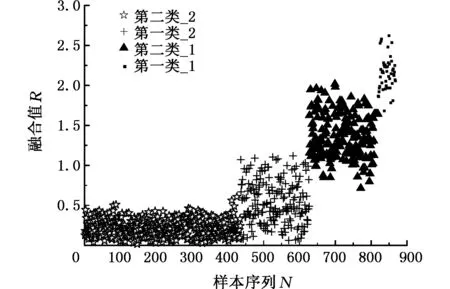

標準支持向量機方法僅僅給出屬于某類的判斷,沒有給出屬于某類的概率;而滾動軸承狀態評估則需要準確評估出滾動軸承當前所處的狀態,即需要知道它屬于正常或異常狀態的概率,基于后驗概率支持向量機正好滿足了滾動軸承狀態評估的需求[12],因此,選取后驗概率支持向量機進行滾動軸承狀態評估,結果如圖3所示。

圖3 后驗概率支持向量機分類結果Fig.3 The classification results of posteriori probability SVM

由圖3可知,兩類數據幾乎已經被完全分開。同類數據集距離決策面的遠近不同,后驗概率也明顯不同,距離分類面較遠數據集的后驗概率大于距離分類面較近數據集的后驗概率,從而實現了同類樣本分類判斷正確的可信度的區分。但是,由圖3可知,后驗概率支持向量機在進行狀態評估時各類之間存在嚴重重疊,特別是第一類_2與第二類_1存在部分的重疊;并且第一類_1與第一類_2以及第二類_1與第二類_2在概率為1和0的地方重疊嚴重,因此無法對軸承各狀態進行有效細致的區分。

2.3 基于SOM多特征融合狀態評估方法

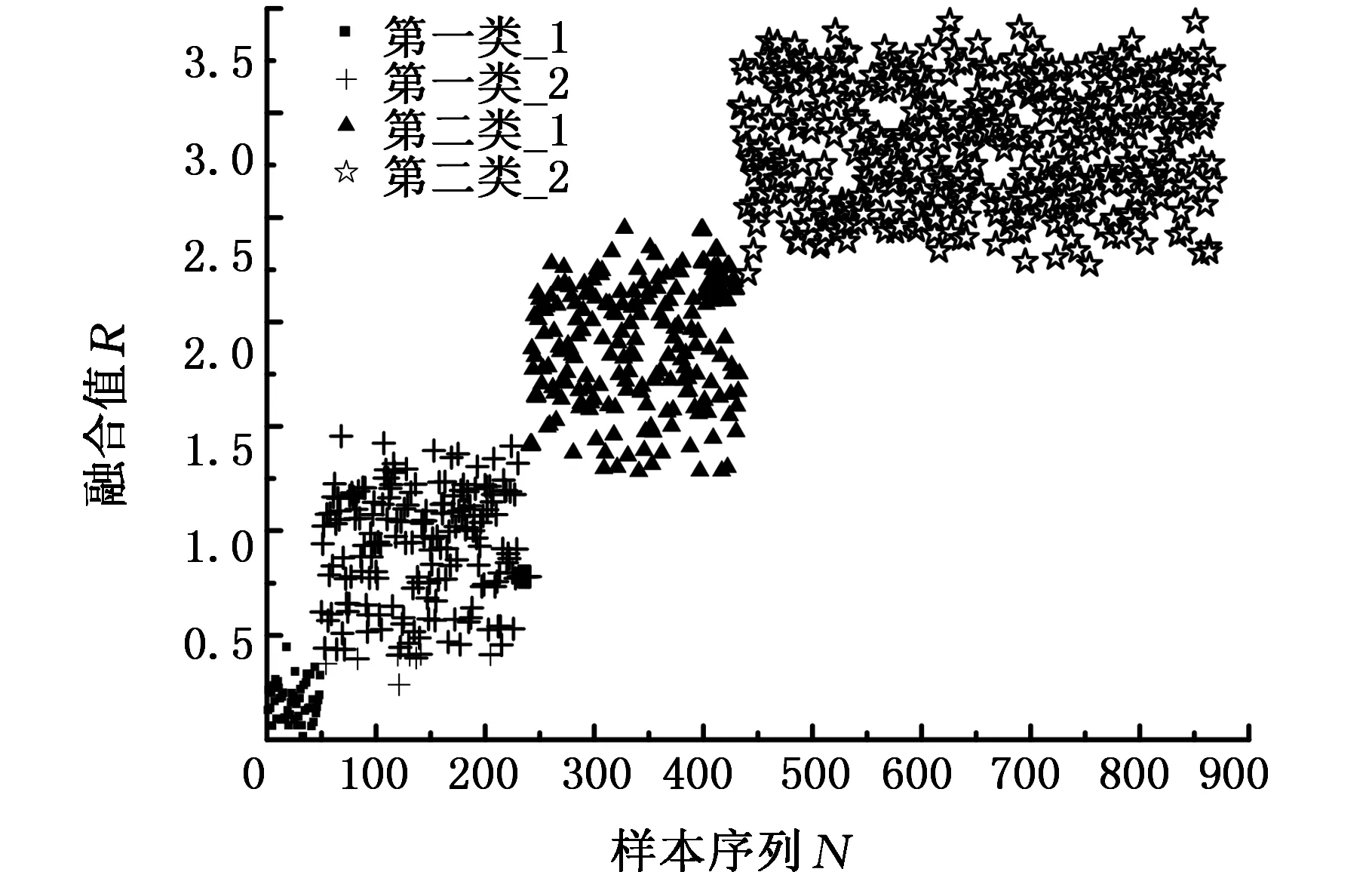

本文分別選取第一類_1、第二類_2為訓練樣本,其余類為測試樣本分別借助SOM最小匹配距離算法進行融合診斷,結果如圖4所示。

由圖4可知,基于SOM最小匹配距離特征融合方法對仿真數據分類效果良好,能夠將4種狀態進行有效區分。尤其是經過特征融合后,融合后的特征量不僅能將各類樣本分離開,而且也能夠定量表達這4類樣本之間的遠近關系,這就意味著利用該融合方法得到的指標可以定量地描述設備狀態的劣化過程。

(a)方案一:第一類_1為訓練樣本

(b)方案二:第二類_2為訓練樣本圖4 不同方案下的SOM融合結果散點圖Fig.4 The scatter plots of SOM fusion results under different

3 基于試驗數據的方法驗證

3.1 滾動軸承故障試驗

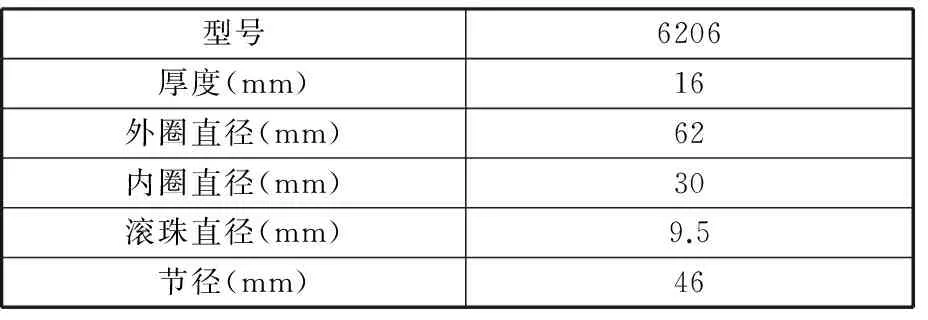

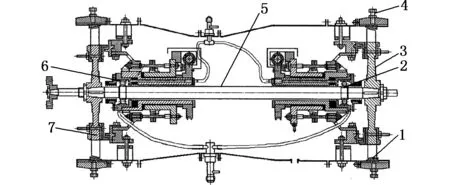

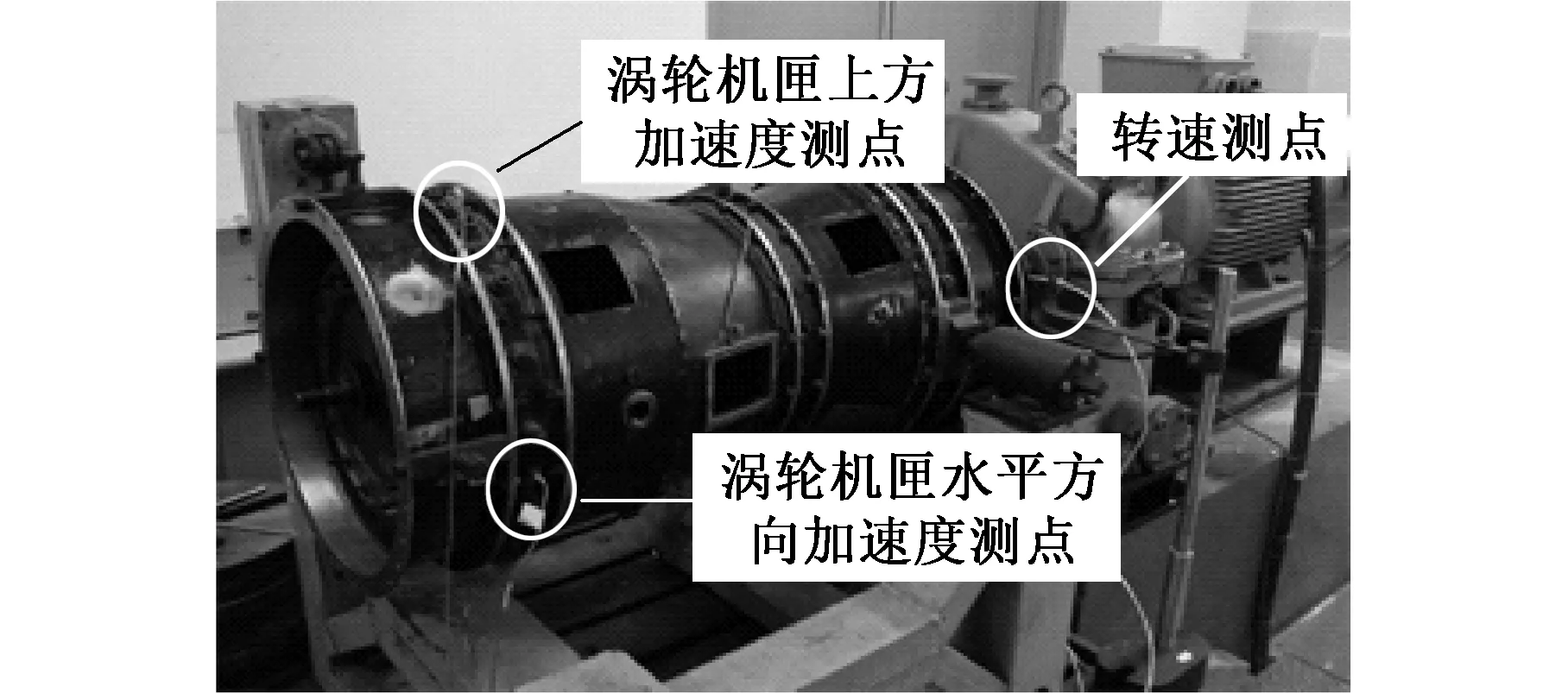

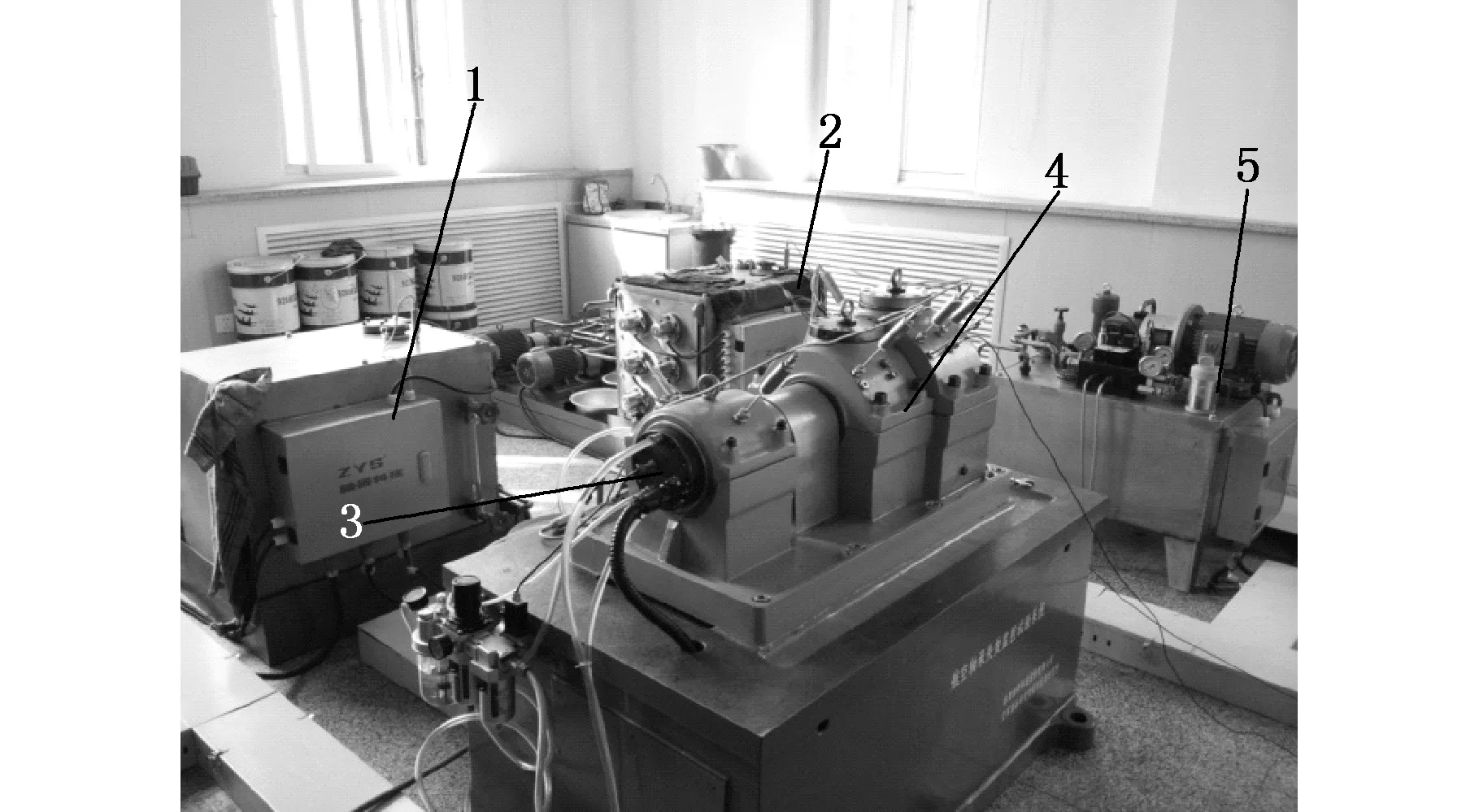

為驗證所提出方法的有效性,采用沈陽發動機設計研究所(606所)研制的帶機匣的航空發動機轉子試驗器進行故障識別試驗[17],分別在試驗器垂直上方和水平方向布置加速度傳感器,獲取機匣的振動加速度信號,試驗軸承型號為6206型,軸承參數如表2所示,試驗器如圖5所示。

表2 6206型滾動軸承基本參數

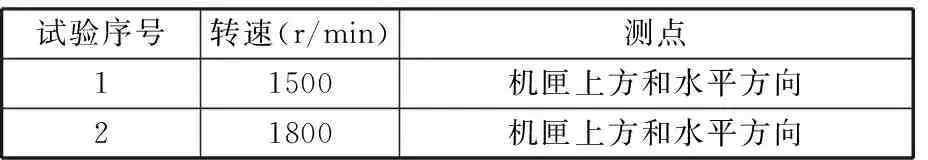

采用線切割技術在航空發動機轉子試驗器渦輪機匣處的6206型號滾珠軸承上進行外圈故障、內圈故障和滾動體故障加工,如圖6所示。分別在不同轉速下進行了2組故障模擬試驗(表3),每組試驗數據包括正常、外圈故障、內圈故障、以及滾動體故障4種狀態。

1.碰摩環 2.球軸承 3.渦輪盤 4.碰摩環點變形頂螺栓5.軸 6.滾柱軸承 7.壓氣機輪盤

圖5 航空發動機轉子試驗器Fig.5 The rotor tester of aero-engine

(a)外圈故障 (b)內圈故障 (c)滾動體故障圖6 故障加工后的6206型軸承Fig.6 6206 type bearing after fault processing

試驗序號轉速(r/min)測點11500機匣上方和水平方向21800機匣上方和水平方向

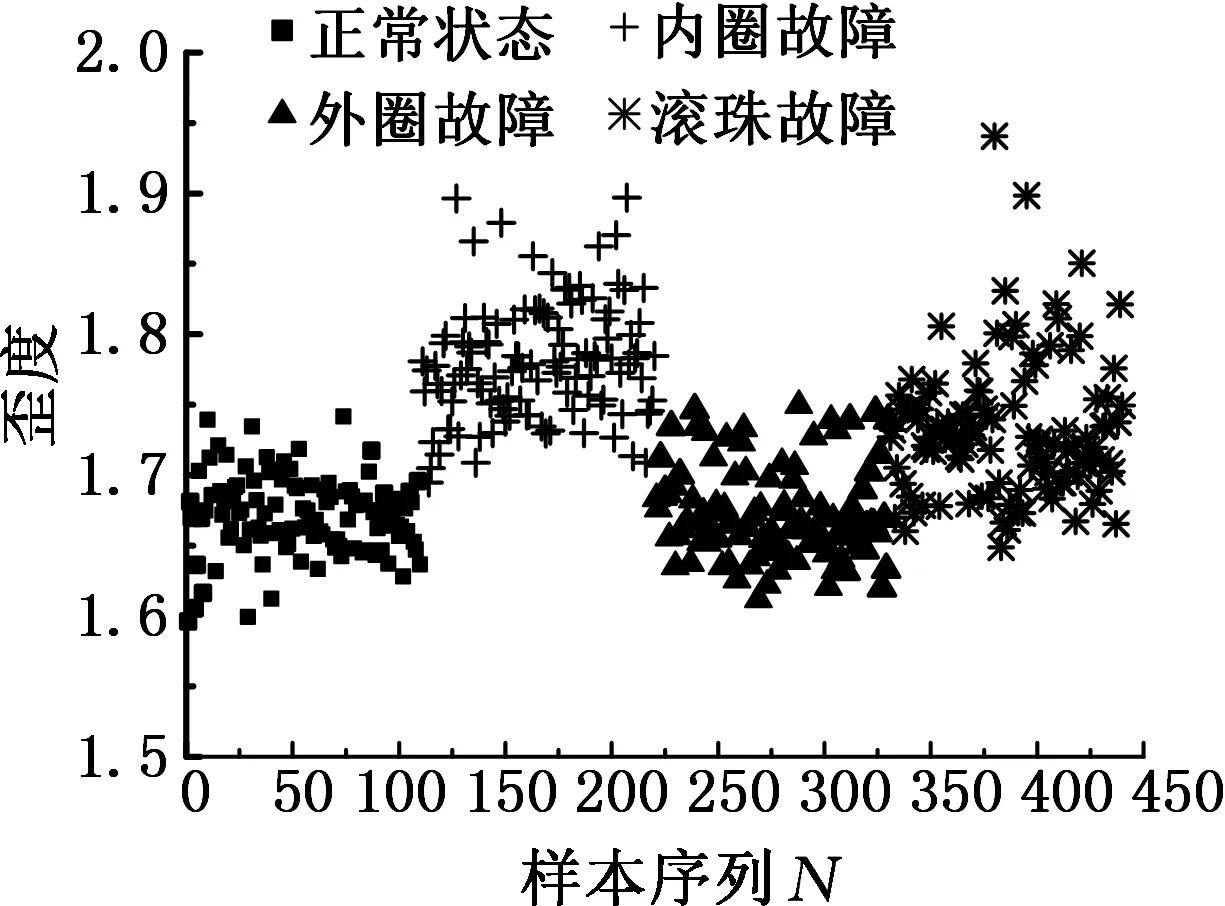

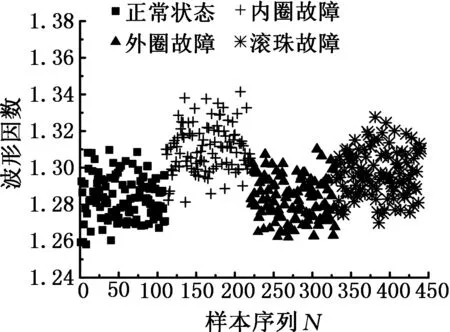

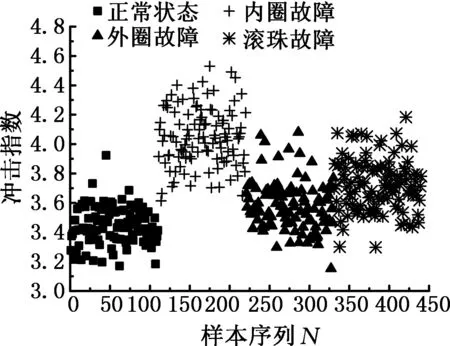

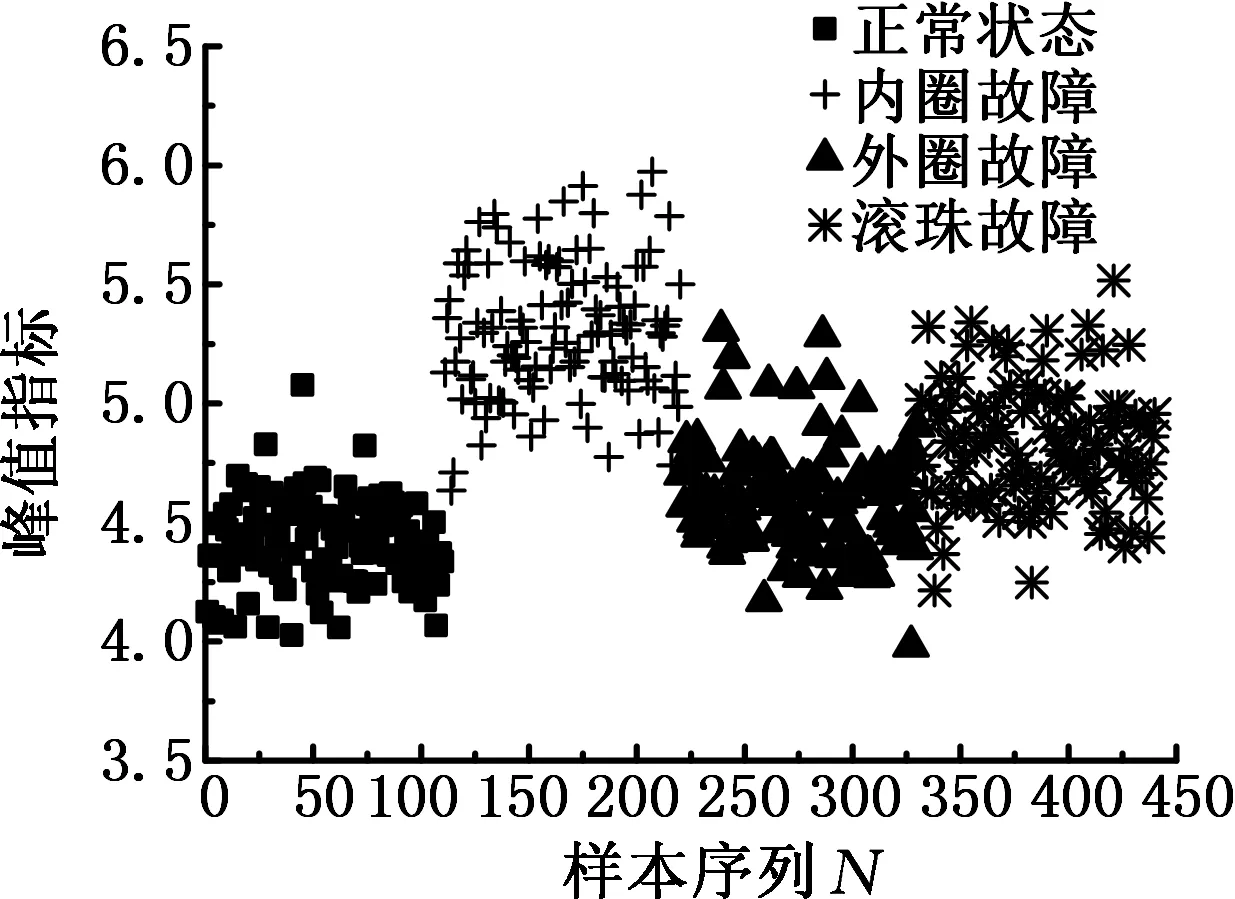

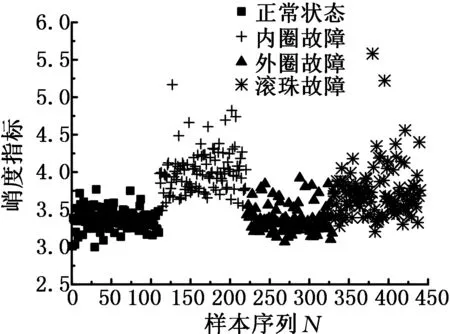

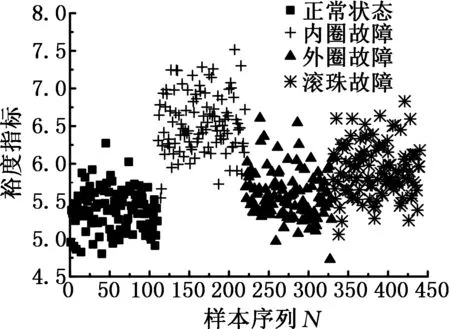

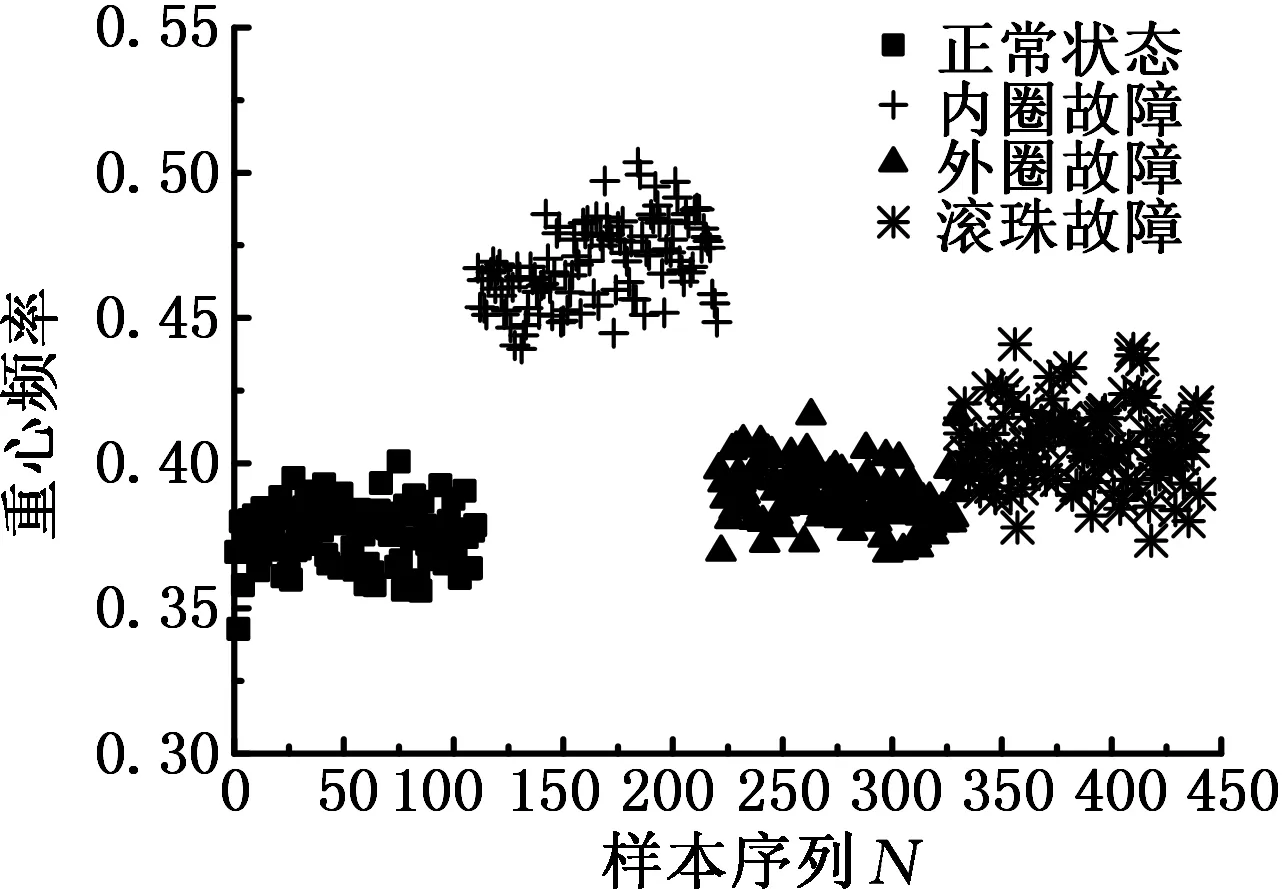

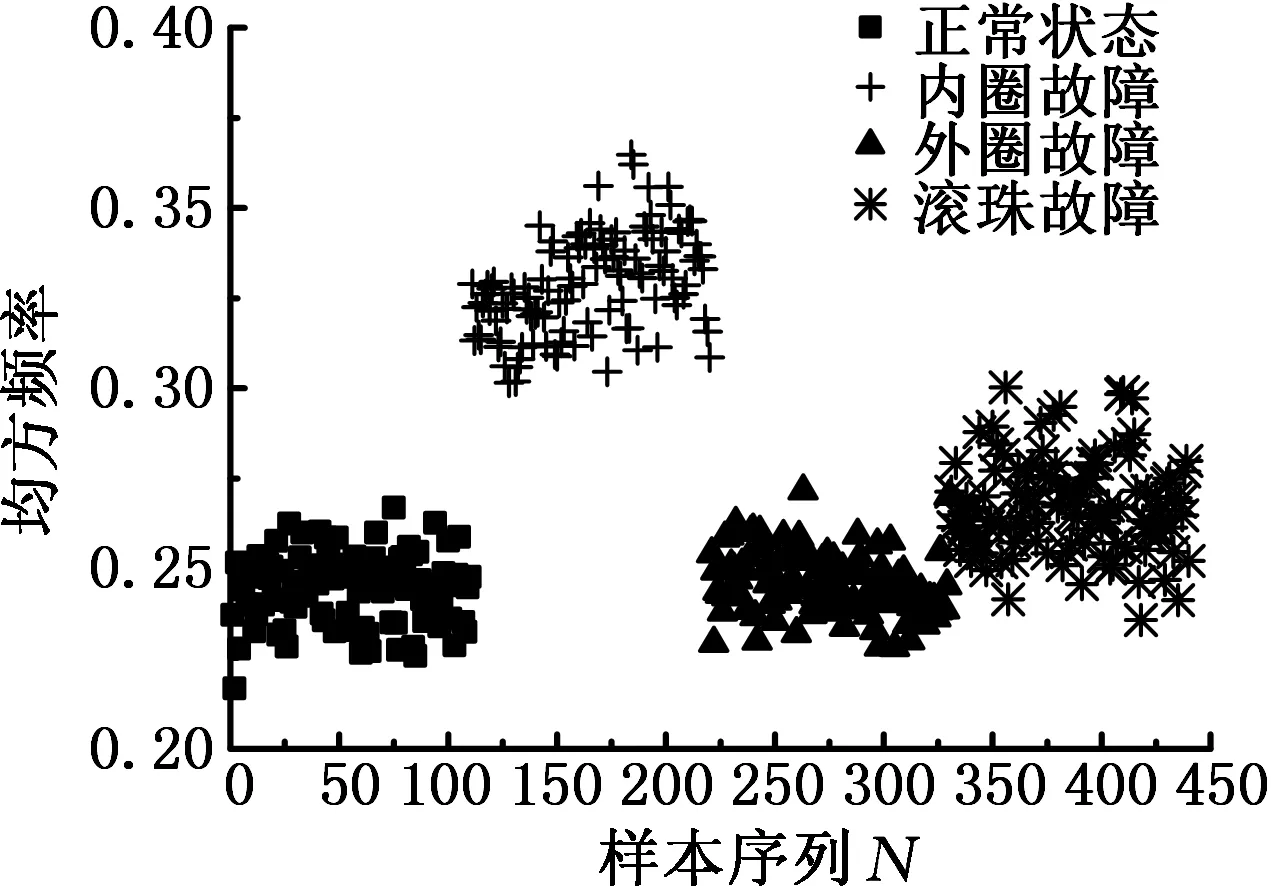

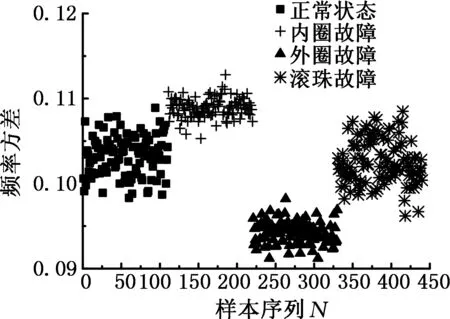

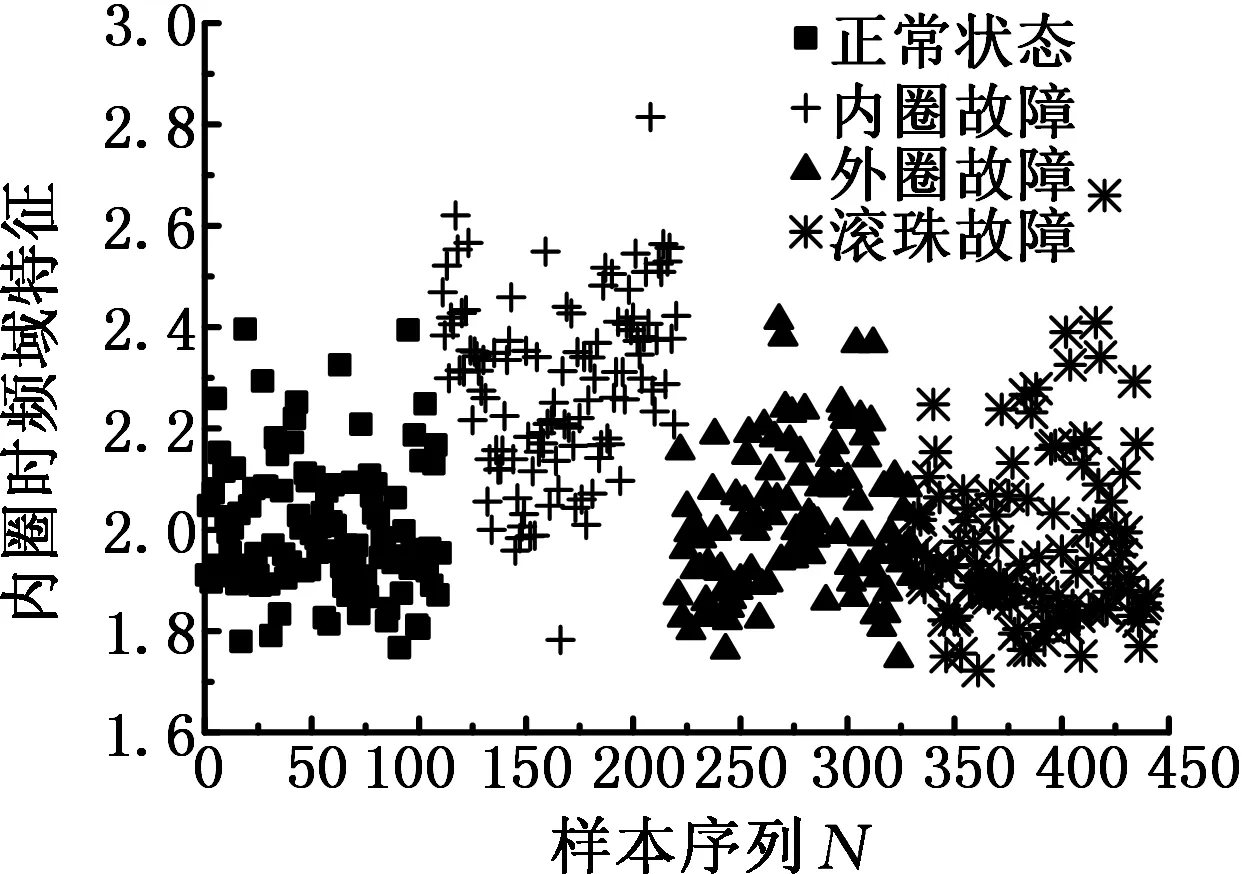

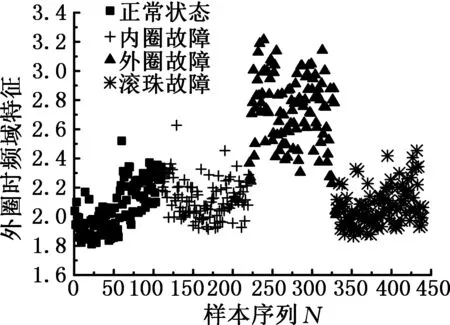

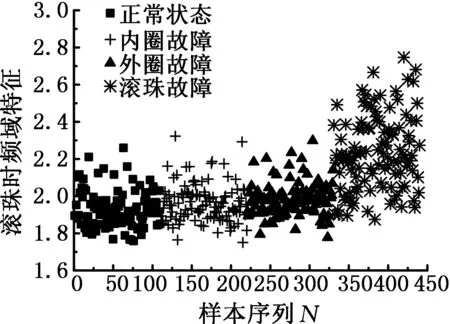

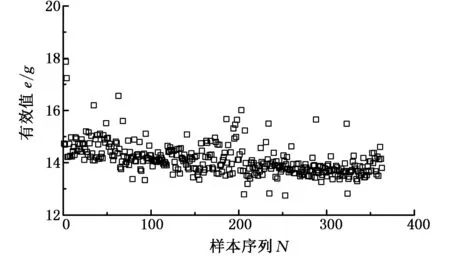

以轉速為1500 r/min,機匣上方測點測得的振動加速度信號為例,提取12個量綱一特征的散點如圖7所示。圖中橫坐標為樣本序列,序列中1~110為正常狀態樣本,111~220為內圈故障樣本,221~330為外圈故障樣本,331~440為滾珠故障樣本;縱坐標為各特征值。各特征數據如圖7所示。

由圖7可知,各特征均不能同時對軸承的三種故障都進行有效的識別以及區分,因此,考慮對多特征量進行融合,使之能夠對正常狀態和異常狀態進行有效區分。

(a)歪度

(b)波形因數

(c)沖擊指數

(d)峰值指標

(e)峭度指標

(f)裕度指標

(g)重心頻率

(h)均方頻率

(i)頻率方差

(j)內圈時頻域特征量

(k)外圈時頻域特征量

(l)滾珠時頻域特征量

3.2 基于自組織神經網絡的特征融合

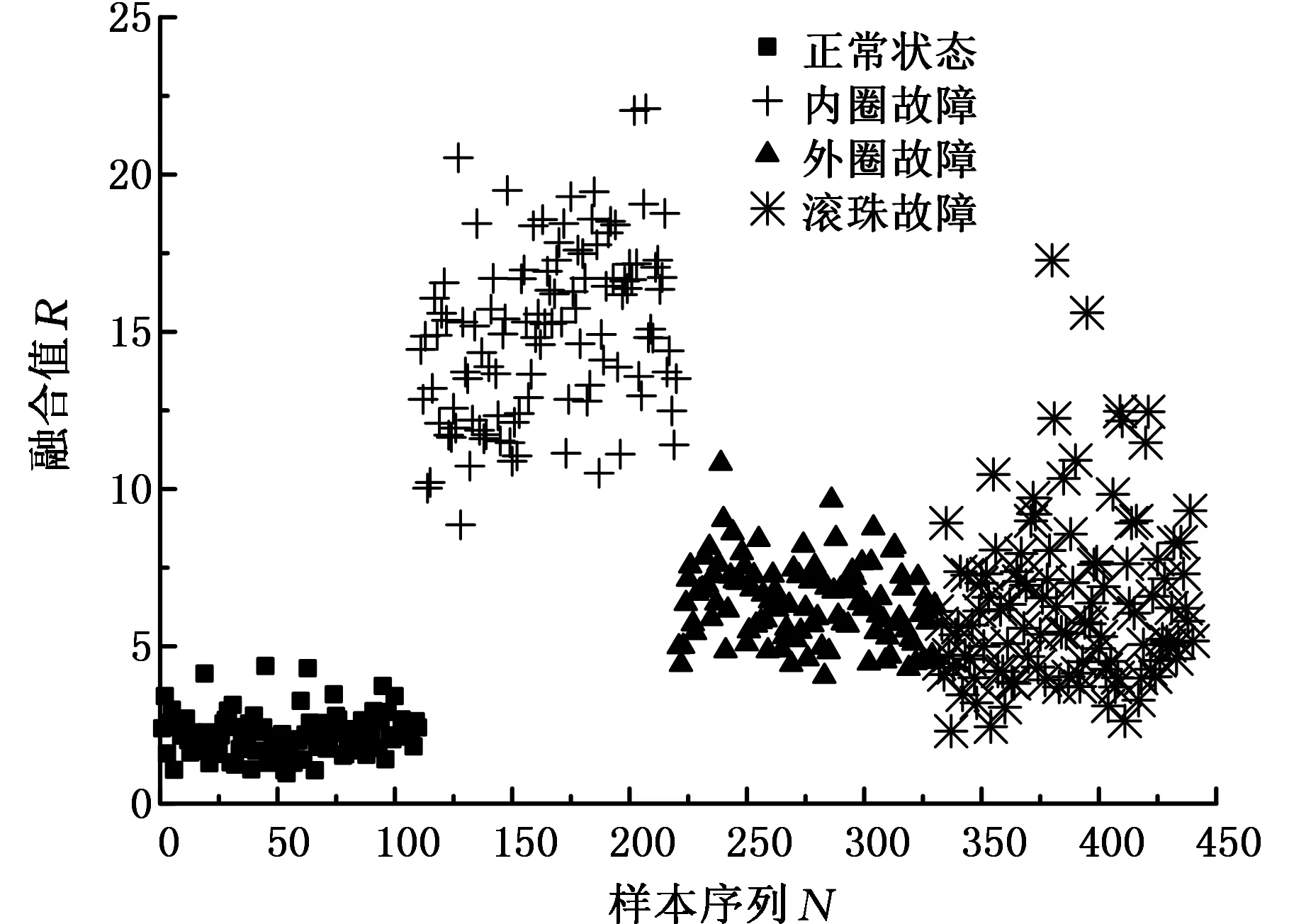

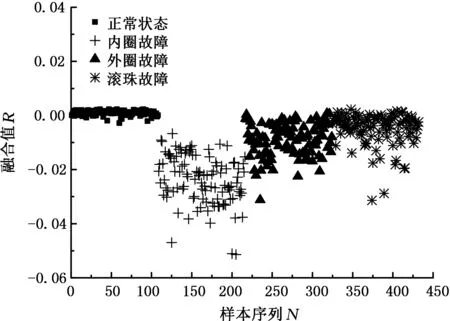

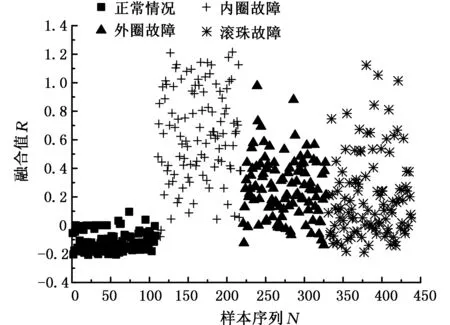

采用自組織神經網絡對該轉子試驗器的多特征數據進行融合,首先采用PCA對多特征數據進行去相關性,借助SOM最小匹配距離算法,得到神經網絡的權值矢量,然后計算權值矢量與測試樣本的最佳匹配距離,用該最佳匹配距離作為一個綜合的劣化指標,對滾動軸承的運行狀態進行評估,融合結果如圖8所示。

圖8 轉子試驗器SOM融合值Fig.8 The SOM fusion value of rotor tester

3.3 與其他融合方法的比較

將本文所提方法與支持向量數據描述(SVDD)以及一類分類支持向量機(one-class SVM)等特征融合方法進行比較,結果如圖9、圖10所示。

圖9 轉子試驗器One-Class SVM融合值Fig.9 The fusion value of one-class SVM of rotor

圖10 轉子試驗器SVDD融合值Fig.10 The fusion value of SVDD of rotor tester

由圖8與圖9、圖10對比可知,SOM的識別結果明顯好于SVM與SVDD的識別結果。為了定量描繪各方法融合前后故障識別率變化,以訓練樣本為基準計算單一特征和融合特征的識別率。識別率的算法步驟如下:

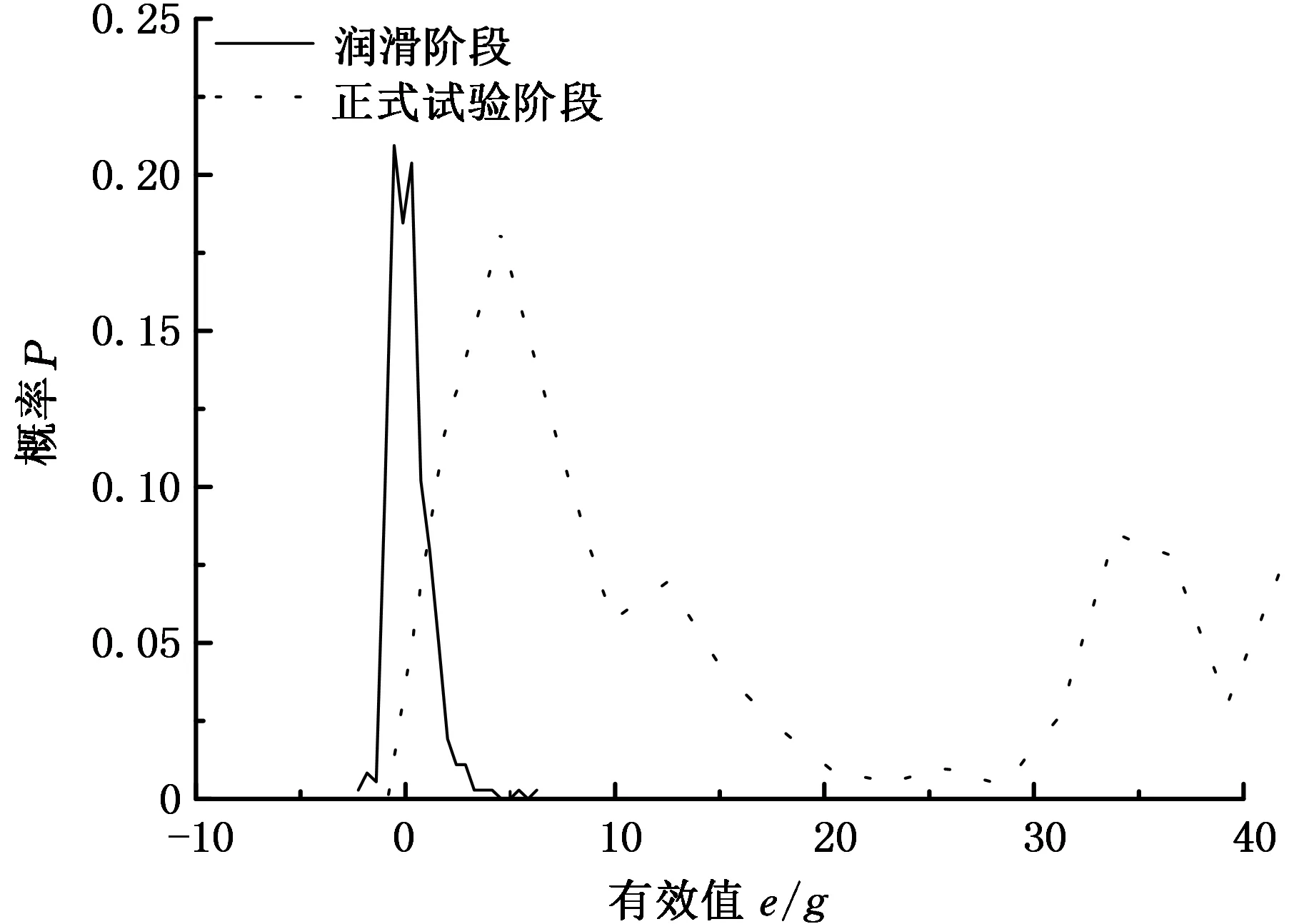

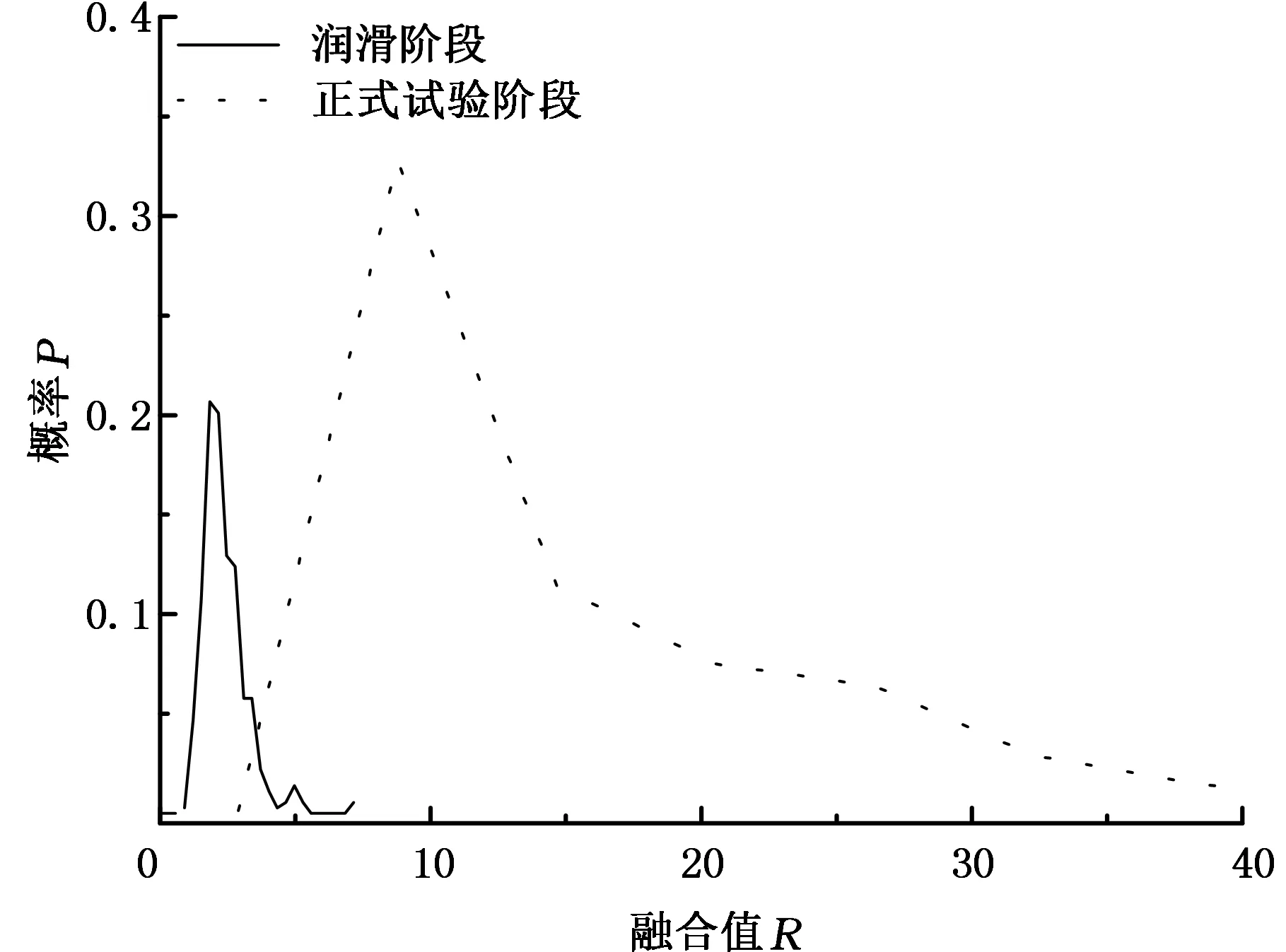

(1)選取正常樣本的一部分進行訓練,并以該訓練樣本為基準進行故障識別率的計算。記xij(i=1,2,…,n;j=1,2,…,n1;n1 Yi=maxxij (8) yi=minxij (9) (2)記每個特征落在(yi,Yi)區間外的樣本個數為ki。區間外的樣本個數即為識別出的故障樣本的個數,那么該特征的故障率為 (10) (3)SVDD、SVM以及SOM的識別率都按此方法依次計算。 表4顯示了融合前后故障識別率對比結果。 表4 融合前后軸承狀態識別率結果對比 由表4可以看出,融合前各特征對狀態的識別率都不相同,并且相差很大,有些對故障的識別率很高,而有些對故障識別率則很低,因此,這就充分地表現出多特征在進行故障診斷時會顧此失彼,沒有統一的狀態評判標準。相反,經過融合后的識別率有很大的提高,在外圈故障的識別率上,SOM明顯大于SVDD與SVM,而且SOM對正常狀態與內圈故障的識別率更是達到了100%。 4.1 航空軸承失效監控試驗系統 如圖11所示,航空軸承失效監控試驗系統主要由試驗主體、動力及傳動系統、潤滑系統、液壓加載系統、電氣系統、計算機監控系統等組成。試驗軸承安裝在試驗主體的軸系上,采用懸臂式結構;液壓加載系統提供軸向和徑向的可調加載力;傳感器監測點分布如圖12所示[12]。 圖11 航空軸承失效監控試驗系統實物圖Fig.11 The physical map of test system of aviation bearing failure monitoring 圖12 傳感器監測點Fig.12 Sensor monitoring points 4.2 試驗方案 由于軸承壽命普遍較長,正常試驗極其耗費時間,因此采用軸承缺油條件加速軸承失效[12]。試驗過程中振動信號的采集軟件為南京航空航天大學智能診斷與專家系統研究室開發的航空軸承失效監控與壽命評估系統(BLES)實時采集振動信號。試驗過程中各工況控制參數如下:轉速12 000r/min、軸向載荷4kN、徑向載荷3kN。試驗步驟主要分為以下三個階段: (1)潤滑階段。軸承在潤滑狀態下工作,保證試驗前其具有良好潤滑條件。 (2)干磨階段。停止潤滑,軸承進入加速退化階段,直到試驗進入系統保護。 (3)正式試驗。重新開啟潤滑,軸承繼續試驗,直至終止試驗。 下面選擇一組滾動軸承試驗數據,圖13為軸承潤滑階段的振動有效值圖,圖14為軸承正式試驗階段的振動有效值圖。 圖13 潤滑階段振動有效值Fig.13 The RMS of lubrication phase 圖14 正式試驗階段有效值Fig.14 The RMS of formal test phase 4.3 融合結果分析 在上文中已經通過試驗驗證了融合值對各類故障均敏感,但若想作為實際航空軸承狀態監測的指標,融合值應滿足一個條件:能反映軸承的劣化趨勢。 利用本文方法對多維特征進行融合,得到潤滑階段和正式試驗階段下的融合值隨時間變化的過程,分別如圖15和圖16所示。 圖15 潤滑階段融合值Fig.15 The fusion value of lubrication phase 圖16 正式試驗階段融合值Fig.16 The fusion value of formal trial phase 因此,由圖15、圖16可知,融合值在潤滑階段數據穩定,滿足正常樣本的數據波動情況;而在正式試驗階段,融合特征值隨著軸承的狀態變化而變化,能夠反映軸承的劣化趨勢。 為了判斷軸承全過程數據的融合值是否仍然能夠比有效值更能夠區分出其正常、異常的狀態,并能夠提前區分出軸承的故障,采用數據分布的概率分布曲線進行滾動軸承的狀態評估,結果如圖17、圖18所示。 圖17 有效值數據概率分布曲線Fig.17 The probability distribution curve of RMS 圖18 融合值數據概率分布曲線Fig.18 The probability distribution curve of fusion value 由圖17、圖18所示,融合值相比于有效值已經存在很明顯的區分度。為了更加明顯地表示兩者的分離度,本文截取了橫坐標0~40g階段進行分析比較,結果如圖19、圖20。 圖19 有效值數據概率分布曲線(截取)Fig.19 The probability distribution curve of RMS (intercept) 圖20 融合值數據概率分布曲線(截取)Fig.20 The probability distribution curve of fusion value (interception) 由圖19、圖20對比可知,融合值的數據分布概率分布曲線相比于有效值的數據分布概率分布曲線,其潤滑階段與正式試驗階段的分離度更高。可知,在潤滑階段與正式試驗階段,融合數據相比于有效值特征數據更能提早地發現故障數據,因此,融合值對早期故障更加敏感,在故障的早期即能區分軸承的故障狀態。 (1)自組織神經網絡(SOM)能夠實現多特征的自組織映射,本文利用自組織神經網絡來實現特征融合,充分發揮了自組織神經網絡在降低維數方面的突出優勢,為準確評價滾動軸承運行狀態提供了重要的方法。 (2)相比于單一特征量,融合特征量能夠避免多特征在故障決策時的顧此失彼,成功對軸承狀態進行故障診斷。 (3)相比于振動有效值,融合值對早期故障更加敏感,并且根據融合數據的分布情況能夠很好地識別軸承的狀態。 [1] 陳果, 李愛. 航空器檢測與診斷技術導論[M]. 北京: 航空工業出版社, 2012:1-6.CHENGuo,LIAi.IntroductiontoAircraftDetectionandDiagnosisTechnology[M].Beijing:AviationIndustryPress, 2012:1-6. [2] 羅慧, 王友仁, 崔江,等. 電力電子電路多源特征層融合故障診斷方法[J]. 電機與控制學報, 2010, 14(4):92-96.LUOHui,WANGYouren,CUIJiang,etal.IntelligentFaultDiagnosisforPowerElectronicCircuitsBasedonMulti-sourceFeature-levelFusion[J].ElectricMachinesandControl,2010,14(4):92-96. [3] 古瑩奎, 楊子茜, 朱繁瀧. 基于主成分分析的齒輪箱故障特征融合分析[J]. 中國機械工程, 2015, 26(11):1532-1537.GUYingkui,YANGZiqian,ZHUFanlong.GearboxFaultFeatureFusionBasedonPrincipalComponentAnalysis[J].ChinaMechanicalEngineering, 2015, 26(11):1532-1537. [4] 李凌均, 張周鎖, 何正嘉. 基于支持向量數據描述的機械故障診斷研究[J]. 西安交通大學學報, 2003, 37(9):910-913.LILingjun,ZHANGZhousuo,HEZhengjia.ResearchofMechanicalSystemFaultDiagnosisBasedonSupportVectorDataDescription[J].JournalofXi’anJiaotongUniversity, 2003, 37(9):910-913. [5] 蔣全勝, 賈民平, 胡建中,等. 基于拉普拉斯特征映射的故障模式識別方法[J]. 系統仿真學報, 2008,20(20):5710-5713.JIANGQuansheng,JIAMingping,HUJianzhong,etal.MethodofFaultPatternRecognitionBasedonLaplacianEigenmaps[J].JournalofSystemSimulation, 2008,20(20):5710-5713. [6] 張偉, 周維佳, 劉曉源. 基于擴展LLE方法的非線性系統故障診斷研究[J]. 電子學報, 2015, 43(9):1810-1815.ZHANGWei,ZHOUWeijia,LIUXiaoyuan.AnImprovedLLE-basedApproachtoFaultDiagnosisofNonlinearSystem[J].ActaElectronicaSinica, 2015, 43(9):1810-1815. [7] 劉志川, 唐力偉, 曹立軍,等. 基于Isomap和IGA-SVM的齒輪箱故障診斷研究[J]. 機械強度,2016,38(1):38-43.LIUZhichuan,TANGLiwei,CAOLijun.ResearchonGearboxFaultDiagnosisBasedonISOMAPandIGA-SVM[J].JournalofMechanicalStrength, 2016,38(1):38-43. [8] 袁憲鋒, 宋沐民, 周風余,等. 多PCA模型及SVM-DS融合決策的服務機器人故障診斷[J]. 振動、測試與診斷, 2015(3):434-440.YUANXianfeng,SONGMumin,ZHOUFengyu.ExperimentalandAnalyticalStudyofDynamicResponseofStructureControlledbyActive-passiveHybridTuneMassDamper[J].JournalofVibrationMeasurement&Diagnosis, 2015(3):434-440. [9]ZHANGQ,HUAC,XUG.AMixtureWeibullProportionalHazardModelforMechanicalSystemFailurePredictionUtilisingLifetimeandMonitoringData[J].MechanicalSystems&SignalProcessing, 2014, 43(1/2):103-112. [10]YUJ.BearingPerformanceDegradationAssessmentUsingLocalityPreservingProjectionsandGaussianMixtureModels[J].MechanicalSystemsandSignalProcessing, 2011, 25(7): 2573-2588. [11]PANY,CHENJ,LIX.BearingPerformanceDegradationAssessmentBasedonLiftingWaveletPacketDecompositionandFuzzyC-means[J].MechanicalSystemsandSignalProcessing, 2010, 24(2): 559-566. [12] 汪瑾, 陳果, 王洪偉,等. 基于后驗概率SVM的航空發動機滾動軸承狀態評估[J]. 軸承, 2015(5):55-59.WANGJin,CHENGuo,WANGHongwei,etal.ConditionAssessmentforAero-engineRollingBearingBasedonPosteriorProbabilitySVM[J].Bearing, 2015(5):55-59. [13]CHAUDHARYV,BHATIARS,AHLAWATAK.ANovelSelf-organizingMap(SOM)LearningAlgorithmwithNearestandFarthestNeurons[J].AlexandriaEngineeringJournal, 2014, 53(4):827-831. [14]KURDTHONGMEEW.ALowLatencyMinimumDistanceSearchingUnitoftheSOMBasedHardwareQuantizer[J].Microprocessors&Microsystems, 2015, 39(2): 135-143. [15] 高雋. 人工神經網絡原理及仿真實例[M]. 北京: 機械工業出版社, 2007:168-173.GAOJuan.ArtificialNeuralNetworkPrincipleandSimulation[M].Beijing:MechanicalIndustryPress, 2007:168-173. [16] 楊淑瑩. 模式識別與智能計算[M]. 北京: 電子工業出版社, 2011:170-176.YANGShuying.PatternRecognitionandIntelligentComputing[M].Beijing:PublishingHouseofElectronicsIndustry, 2011:170-176. [17]CHENG,HAOTF,WANGHF,etal.SensitivityAnalysisandExperimentalResearchonBallBearingEarlyFaultDiagnosisBasedonTestingSignalfromCasing[J].JournalofDynamicSystemsMeasurement&Control, 2014, 136(6):061009. (編輯 王艷麗) Condition Assessment for Rolling Bearings Based on SOM ZHANG Quande1CHEN Guo1LIN Tong1OUYANG Wenli2TENG Chunyu2WANG Hongwei3 1.College of Civil Aviation, Nanjing University of Aeronautics and Astronautics, Nanjing, 210016 2. Basic Research Office, Avic China Aero-polytechnology Establishment, Beijing, 100028 3. The Sixth Research Office, Beijing Aeronautical Technology Research Center, Beijing, 100076 Aiming at the problems that single feature fault diagnosis accuracy was not too high, a rolling bearing condition assessment method was proposed based on SOM herein. Firstly, the multi-dimensional features were extracted from the original vibration signals and preprocessed by PCA, a fusion model was established by training SOM network and weight vectors of competitive neuron were obtained. Secondly, the fusion index, which was the minimum Euclidean distance between every sample values to the competitive neuron weighting vector, was achieved. Finally, the conditions of rolling bearings were classified by comparing the minimum Euclidean distances among the detected samples and the normal samples. The proposed method herein was applied to condition assessment of the rolling bearings, and the test results show that the fusion index is more sensitive and robust than that of original single feature during the stages of early faults; meanwhile, the fusion index may reflect the states of rolling bearings more accurately. self-organization mapping(SOM); principal component analysis(PCA); feature fusion; minimum matching distance; rolling bearing; fault identification 2016-04-15 國家自然科學基金資助項目 (51675263) V263.6 10.3969/j.issn.1004-132X.2017.05.008 張全德,男,1991年生。南京航空航天大學民航學院碩士研究生。主要研究方向為航空器監測、診斷與健康管理。陳 果(通信作者),男,1972年生。南京航空航天大學民航學院教授、博士研究生導師。E-mail:cgzyx@263.net。林 桐,男,1993年生。南京航空航天大學民航學院碩士研究生。歐陽文理,男,1988年生。中航工業綜合技術研究所基礎研究室工程師。滕春禹,男,1977年生。中航工業綜合技術研究所基礎研究室工程師。王洪偉,男,1979年生。北京航空工程技術研究中心第六研究室高級工程師。

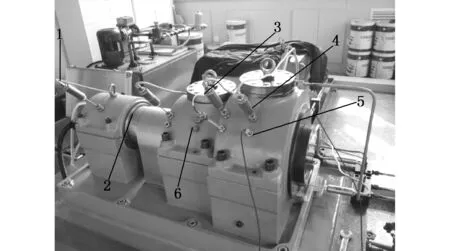

4 滾動軸承性能退化試驗

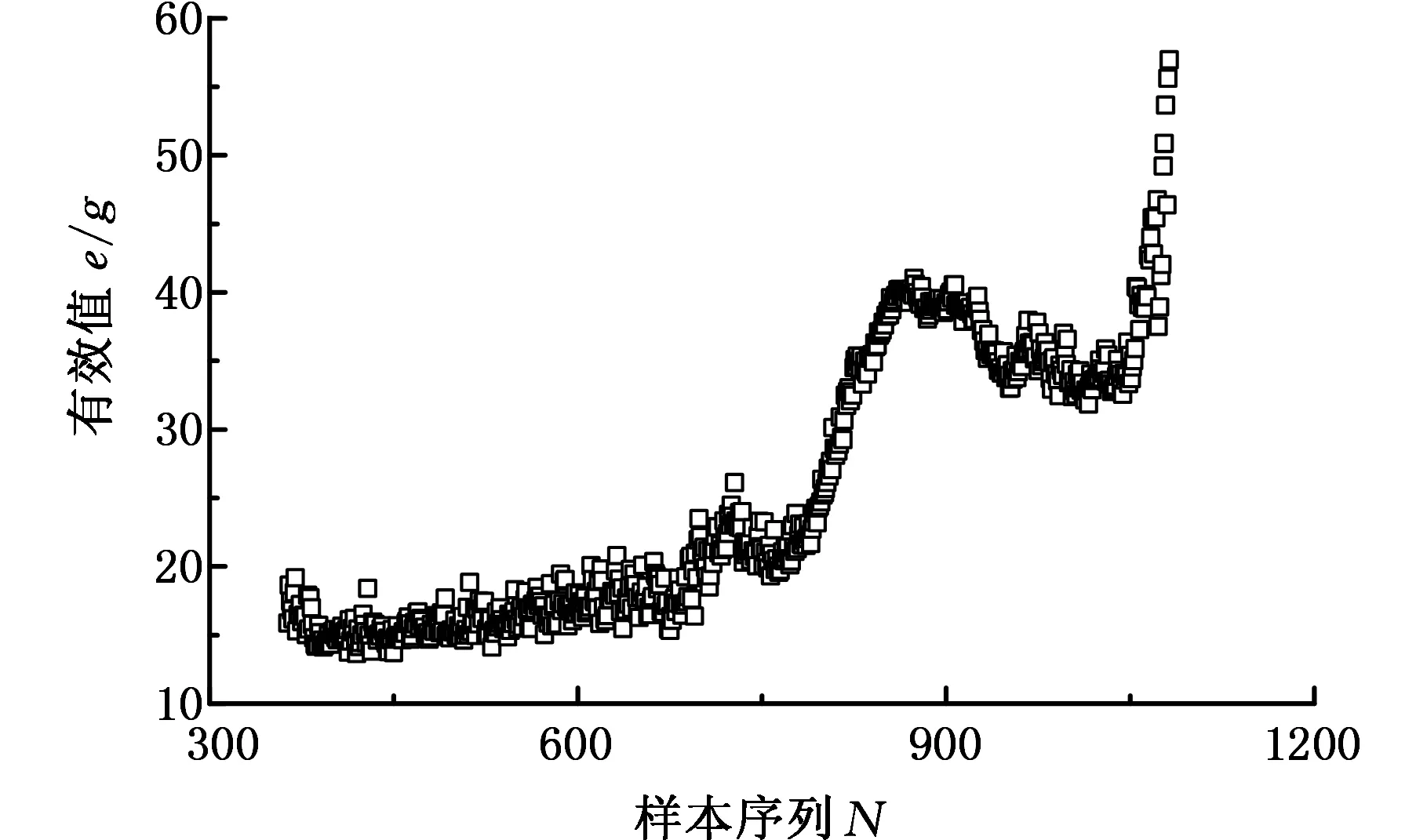

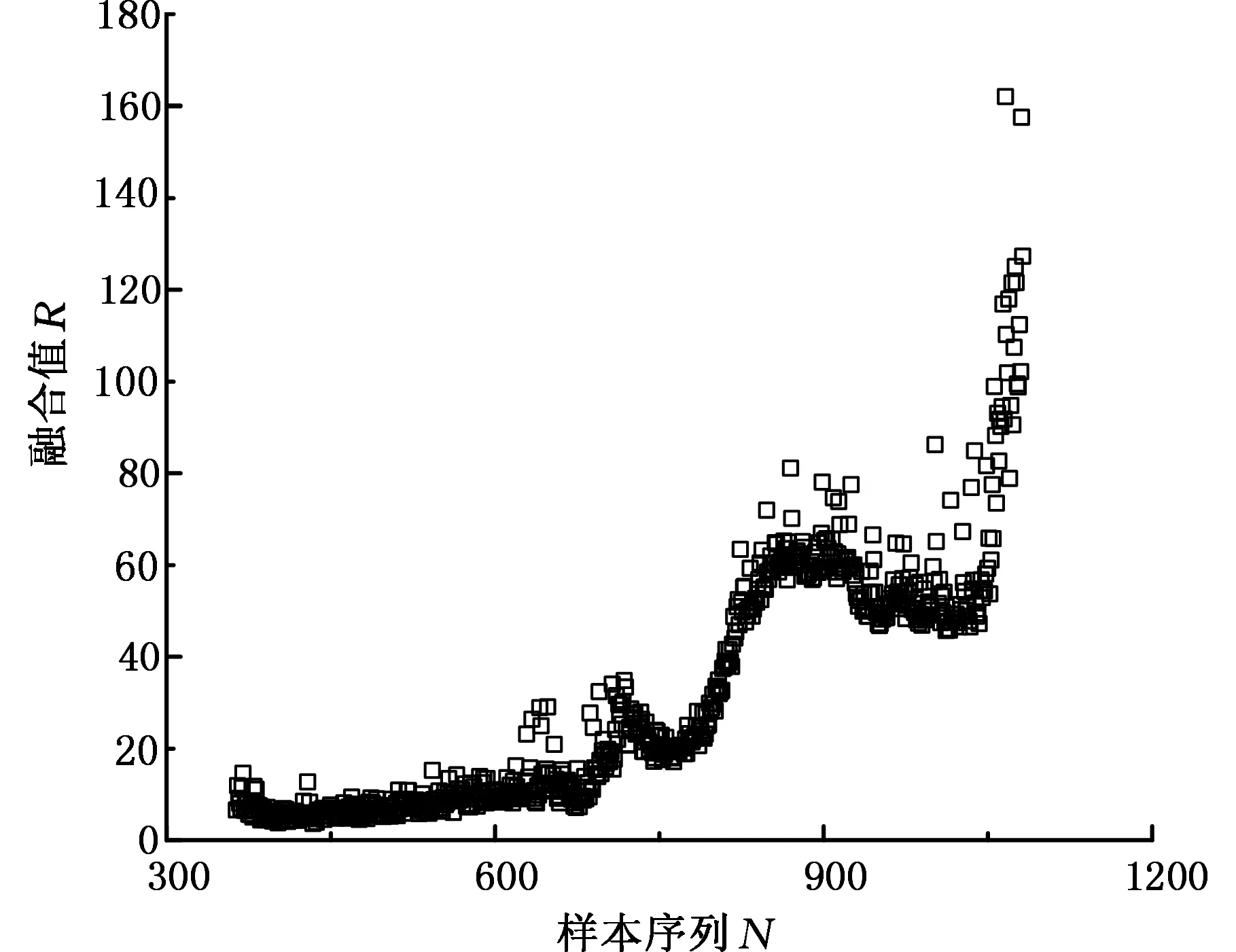

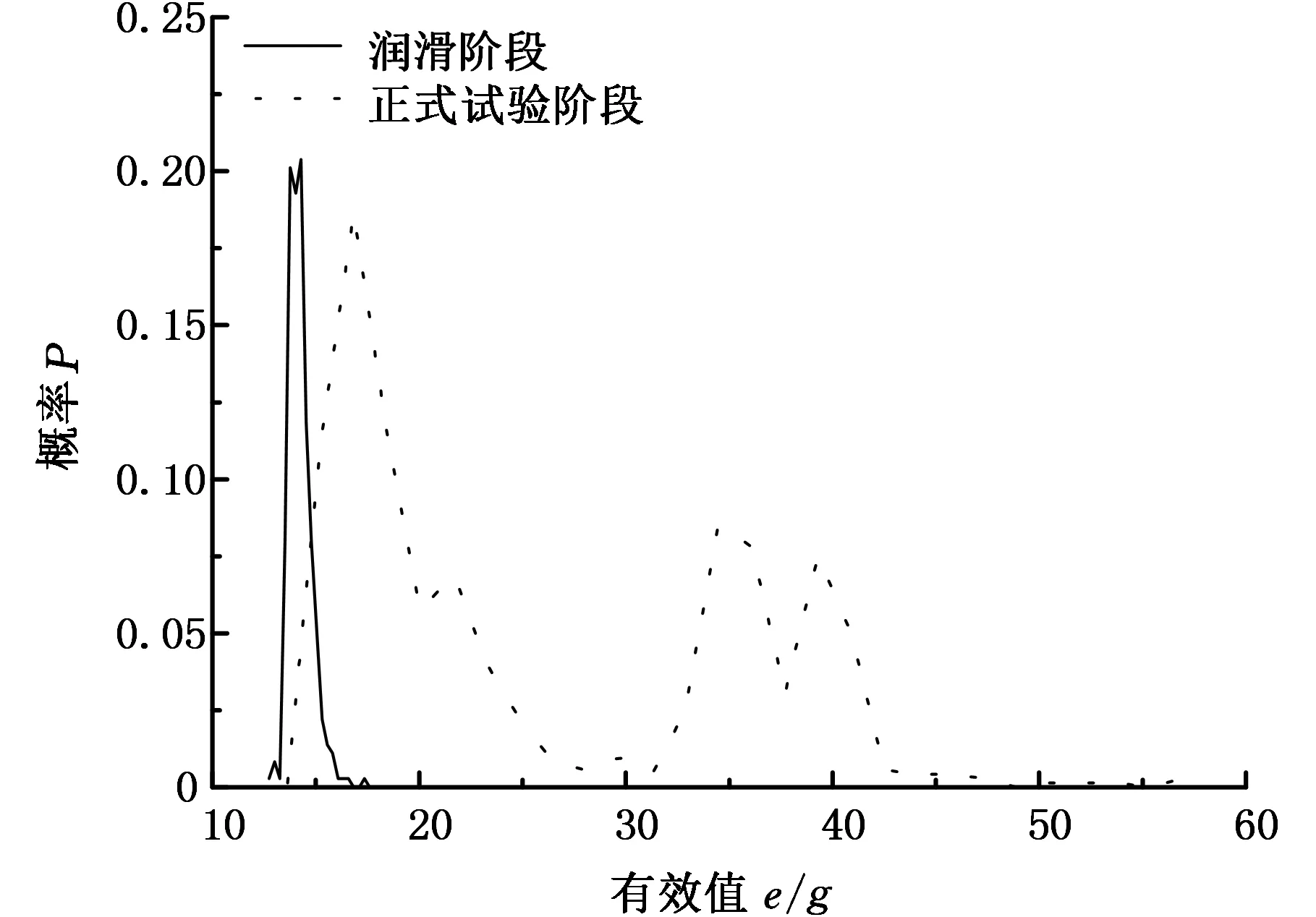

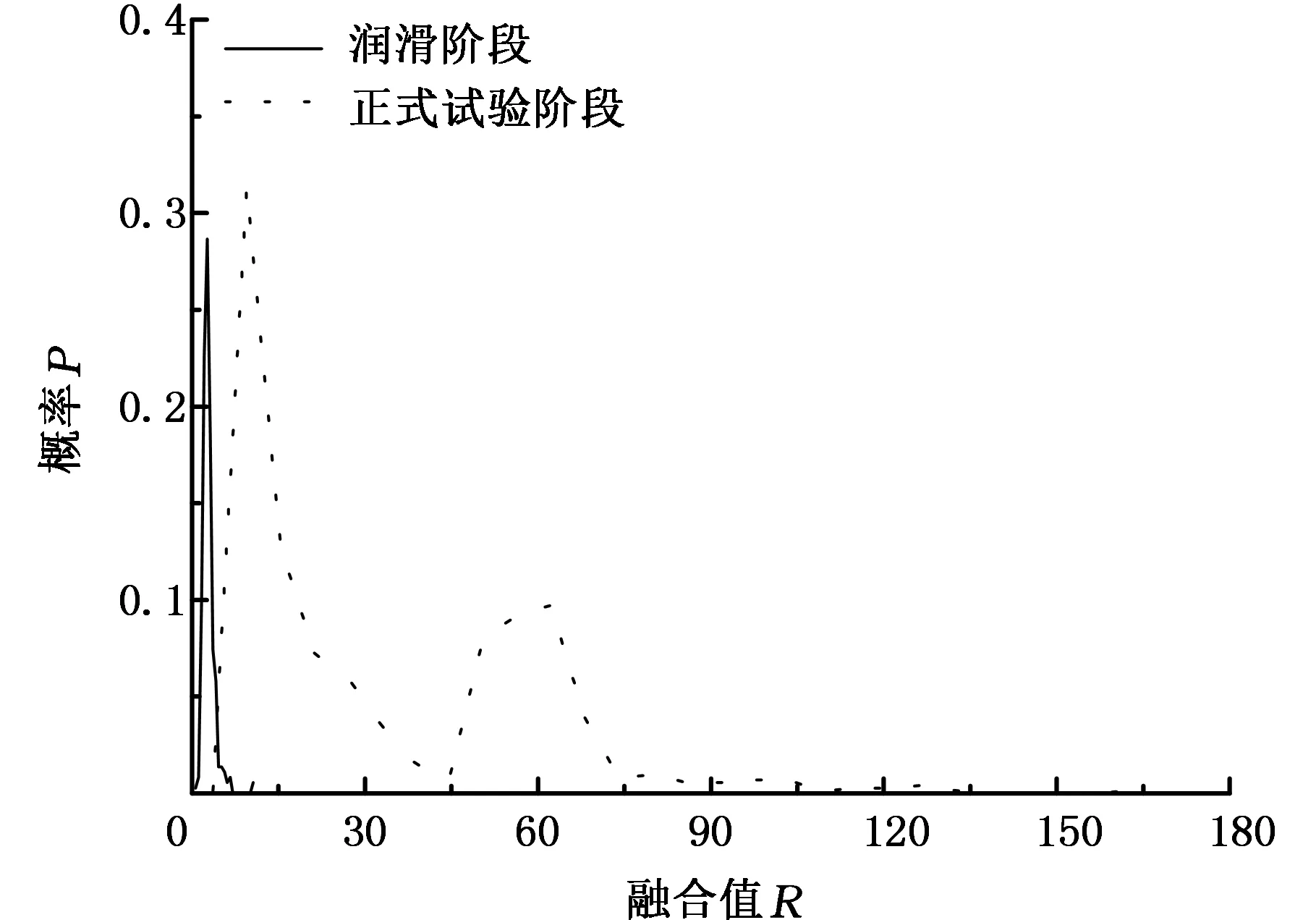

5 結論