條煙輸送系統流量轉換裝置的研究與設計

李端端+鄭雨龍

摘 要 本文針對生產過程中條煙輸送系統C型滑道翻板處經常出現條煙擠傷損壞的情況,通過對設備的工藝流程、運行原理、故障原因等進行調查分析,設計了一套條煙輸送系統流量轉換裝置。該裝置的設計徹底解決了C型滑道翻板擠煙的問題,保證條煙輸送系統穩定運行,減少了因擠煙造成的物料浪費,避免了處理故障時存在的安全隱患,降低了操作人員的勞動強度,提高了設備、人員的有效作業率。

【關鍵詞】條煙輸送系統 翻板擠煙 流量轉換裝置

隨著中國經濟進入新常態,煙草行業面臨增長速度回落、結構空間變窄、控煙履約任務艱巨等的新考驗,如何積極適應新常態,推動企業持續穩定健康發展,成為張煙公司面臨的重要問題。公司按照“生產上水平、企業增實力、員工得實惠”的總體思路,以“節能降耗、降本增效”為工作重點,積極提高自主創新能力,加強過程控制,準確發力、乘勢而上、加快發展。

1 設計背景

條煙輸送系統是實現卷煙工業企業物流自動化的一個重要組成部分,將卷包機組包裝出的成品條煙提升到空中輸送線,輸送線在空中合流,最后經過選道裝置和C型滑道進入裝封箱機,完成卷包機組到裝封箱機組間的重要過渡。在生產過程中,因條煙輸送系統C型滑道翻板處出現堵塞擠煙故障,造成設備有效作業率低、高廢品率和潛在的質量、安全問題。針對這一問題,我們設計了一套流量轉換裝置,確保該裝置加裝后,不再出現翻板處擠煙問題,且對成品條煙外觀質量無影響。

2 設計思路

本文主要從以下幾個方面進行設計:

2.1 總體方案的選擇

通過對故障原因進行分析、實驗可知,流量轉換裝置設計的關鍵在于條煙的控制,而阻擋器的設計關系到能否有效地控制條煙流量。通過對跑道兩側壓緊方式、跑道下方阻擋器抬起方式、跑道上方阻擋器下壓方式三種方案進行對比,確定該裝置的設計選用跑道上方阻擋器下壓方式。

2.2 機械、電氣方案的分析與設計

在滿足車間現場生產、工藝要求的基礎上,對阻擋器、擺臂、氣動部分、電控部分的方案進行設計,對氣缸鏈接擺臂的技術參數進行計算,繪制組件的加工設計圖,編寫PLC控制程序,并進行仿真、調試。

2.3 流量轉換裝置的加工實施

在設計方案、繪制圖紙、編寫程序的基礎上,對裝置進行加工實施,最終滿足生產、工藝需求并實際應用。

3 流量轉換裝置的設計

3.1 方案設計

3.1.1 阻擋器的設計

用一體式毛刷軸在氣缸動作下,對所有跑道進行阻擋,由于條煙下落速度快,毛刷由毛刷軸代替,避免劃傷煙條表面,結構簡單,安全可靠,方便安裝。

3.1.2 擺臂的設計

根據測量輥子的最佳安裝距離和氣缸立柱間距離,將擺臂設計加工成“>”型,分別在支架上、中、下打孔,上部固定軸,中部鏈接跑道,下部鏈接氣缸,氣缸動作帶動上部毛刷軸下壓。

3.1.3 氣動部分的設計

采用雙作用有桿氣缸控制毛刷輥,將標準有桿雙向氣缸固定在立柱上,另一端鏈接支架,微調氣缸與關節軸承的結合量,帶動“>”型支架,完成下壓和抬起的動作,安全可靠,方便加工,成本低。

3.1.4 電控部分的設計

將控制信號作為輸入點接入到條煙輸送系統的分布式IO中,在機柜大型PLC中處理,并控制流量轉換裝置,便于現場實施、維護、修理,成本低且安全可靠。

3.2 參數計算

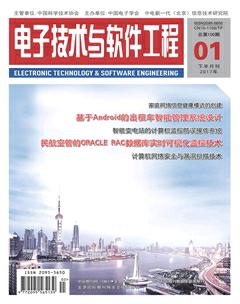

在大體設計思想的前提下,對機械部分的關鍵參數進行測算,確保擺臂和毛刷軸的動作不影響設備正常的運行,擺臂的彎曲度設計需要滿足40mm標準氣缸的動作行程要求,當氣缸動作時毛刷軸正好壓緊煙條0.6cm-0.9cm,且能保證毛刷軸有1.5cm 的調整高度,如圖1。

3.3 程序編寫

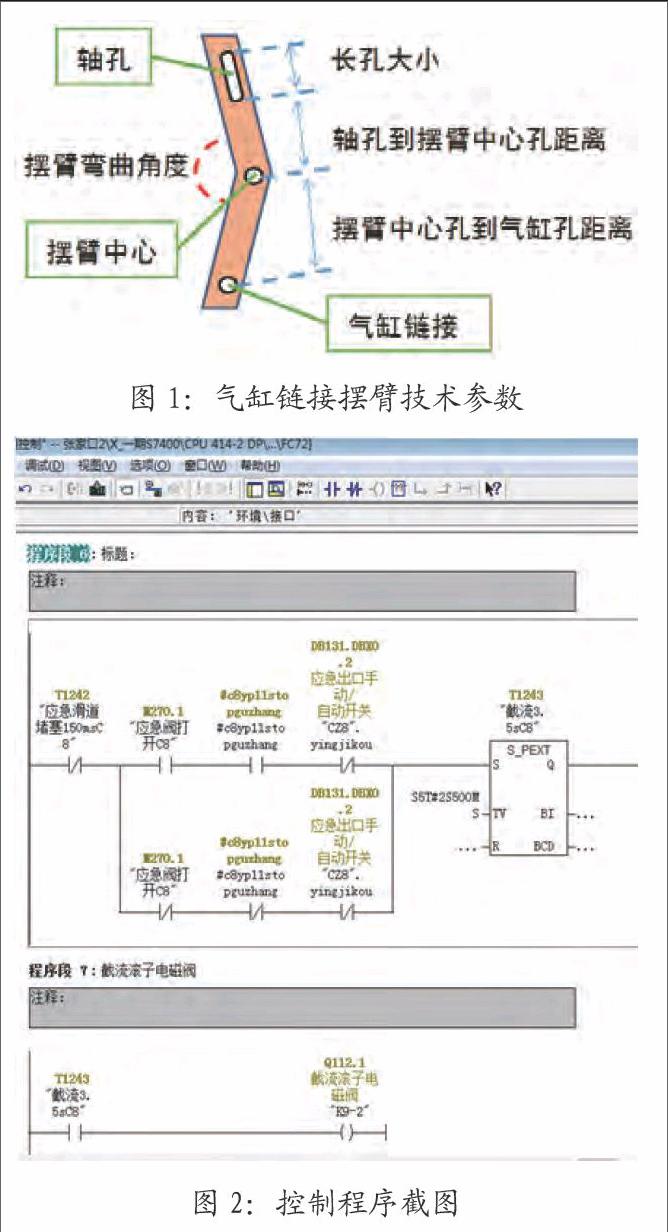

通過分析圖紙與現場核實,以裝箱機啟動和停止為信號,編寫該裝置控制程序,實現毛刷軸在擺臂帶動下下壓,擋住條煙通過,下壓的時間為T1。在毛刷軸下壓延時T2后,翻板動作(打開或者關閉),完成流量轉換。在翻板動作完成后,毛刷軸抬起,條煙正常通行。確定T1、T2的時間值,保證裝置的正常運行,如圖2。

4 結束語

該裝置選用跑道上方阻擋器下壓方式控制條煙流量,根據車間生產、工藝實際需要進行研發,實現了全部設計要求,具有結構簡單、運行穩定、安全可靠的特點。該裝置的研制徹底解決了C型滑道翻板擠煙的問題,保證條煙輸送系統穩定運行,減少了因擠煙造成的物料浪費,避免了處理故障時存在的安全隱患,降低了操作人員的勞動強度,提高了設備、人員的有效作業率。

參考文獻

[1]鄭雨龍,金姝彬等.一種條煙輸送系統流量轉換裝置[P].中華人民共和國:ZL 2015 2 0792610.X, 2015.10.

[2]馬洪明.條煙應急輸送系統的自動控制與物流優化研究[D].山東大學,2012.

作者單位

河北中煙張家口卷煙廠有限責任公司 河北省張家口市 075000