模塊化產品族的共享模塊篩選方法

侯文彬+單春來+于野+張紅哲

摘 要:針對在模塊化平臺中篩選共享變量的問題,受協同優化算法使用一致性約束函數對各子優化問題進行一致性統籌的啟發,提出一種基于一致性約束的優化算法.在系統級優化中使用非支配排序的遺傳算法NSGA-Ⅱ對該多目標優化問題進行求解后得到Pareto解集,利用模糊聚類算法對解集中的每組解進行綜合性能的評價并選優,根據最終篩選出的最優解即可實現共享變量的篩選.相比以往常用的基于經驗或靈敏度的方法,該方法更嚴格地在子學科優化中以車身性能為目標函數,在系統級優化中進行共享度的優化,并且可根據系統級優化結果篩選出局部共享變量.以SUV、兩廂掀背車和三廂轎車為算例,使用該方法有效地篩選出3款車型的全局共享變量、局部共享變量和非共享變量,對該方法的可行性和有效性進行了驗證.

關鍵詞:一致性約束;協同優化;模糊聚類;模塊化;產品族

中圖分類號:U462.1 文獻標志碼:A

Selection Method of Sharing Modules for Modular Product Family

HOU Wenbin1,SHAN Chunlai1,YU Ye1,ZHANG Hongzhe2

(1. School of Automotive Engineering, Dalian University of Technology, Dalian 116024,China;

2. School of Mechanical Engineering, Dalian University of Technology, Dalian 116024,China)

Abstract:For sharing modules selection in the modular platform design, an algorithm based on constraints was proposed, which was inspired by Collaborative Optimization using the constraints to coordinate the System Level Optimization and Sub-system Level Optimization. In this algorithm, NSGA-Ⅱ was used in the System level to solve the Multidisciplinary Design Optimization problem, and a Pareto set was gotten. By using the fuzzy set theory to evaluate each equation in the Pareto set, the optimum solution was easily picked out, and the sharing modules selection was realized in this way. At last, this method was verified by using an application example constituted by involving a SUV, a hatchback, and a sedan.

Key words:consistency constraints; collaborative optimization; fuzzy set theory; modular; product family

隨著汽車生產的全球化,制造水平的日益提高,以零部件超前發展為重心的模塊化技術已經成為時下各大汽車制造廠商的核心技術,模塊化產品族的設計制造方式也無疑是企業獲得持續競爭力的最關鍵的內容[1-2].模塊化設計作為新型產品平臺構建的主要策略,以零部件標準化和多樣化的方式提高了產品族內不同產品之間的零部件共享度并保證了產品的多變性[3].

Torstenfelt等[4]基于模塊化平臺的產品族中各類模塊給出了相關定義.在將同產品族內產品的各零部件根據某些方法進行歸類并劃分為模塊之后可以發現,某一產品除了使用個性化模塊以突出自己的獨特性能外,有相當一部分相似性很高的結構存在.在這些相似性結構中,有些模塊可以不加任何改變就在同產品族下的所有產品之間進行通用,按以往的研究,稱這些模塊為共享模塊;某些模塊僅可以在一部分產品間使用,可將其定義為局部共享模塊;此外還有些模塊,雖然在各產品中具有較高的結構相似性,但其尺寸參數、材料參數等差異較大,不可以在不同產品間進行互換,這些模塊則作為非共享模塊存在.在模塊化設計中,模塊劃分的主要任務就是確定模塊的分割方式,并從這些相似性結構中篩選出共享模塊和局部共享模塊.

在以往的模塊化研究中,各研究者和研究機構分別從不同的研究方向和角度推動了模塊化研究的進程.如在模塊劃分的研究中,Simpson等[5-6]采用遺傳算法,用多目標優化權衡產品族內各零部件的共性和特性后進行產品平臺的模塊化設計,提出可以通過劃分市場來確定共享變量的比例因子進以確定共享結構和個性結構的參數化設計;Algeddawy等[7]采用層次聚類的方法對設計結構矩陣進行劃分;Bhandare等[8]以產品族的成本模型為基礎,根據設計變量對產品族整體性能的靈敏度確定共享變量以及非共享變量;Fellini等[9]進行了多年的研究,采用分級目標傳遞法(Analytical Target Cascading, ATC)對汽車平臺下的車型進行了分級并提出了在性能函數約束下的平臺一體化的選擇方法.在優化方面,Torstenfelt等人[10]利用移動漸進線法(Method of Moving Asymptotes, MMA)對3個基于同一平臺車型的白車身進行了優化,得到了較好的優化結果,然而他們所使用的內部軟件TRINITAS 很難得到廣泛應用,而且他們并未對如何選取平臺共享模塊進入深入研究;Ferguson等人[11]將同一產品族下的汽車視為可重構模型,提出利用多層次的多學科優化方法進行汽車設計,理論方法較簡單,但是可以得到切實有效的應用.在平臺整體性設計方面,Li等[12]將平臺定義為參數化可調節的柔性平臺,基于數據流分析提出一種使用設計結構矩陣和模糊聚類方法進行模塊結構設計的方法; Liu等[13]通過網絡分析法(Analytic Netwo Process, ANP)和目標規劃方法對產品平臺方案進行決策.

雖然在以往研究工作者的工作中,針對模塊劃分的方法以及同產品族內多車型同步優化都有很多較成熟的研究,但關于如何從劃分后的模塊中以最大共享度和最優化車身性能為依據篩選出共享模塊和非共享模塊的研究仍然較少.現階段廣泛使用的方法依然是在設計階段依據經驗或需要進行選取,通過不同部件的靈敏度最終確定優化變量[14-15].然而,這種方法較難定義足夠明確的篩選標準,且并不能嚴格地以提高車身性能和模塊共享度為優化的目標,得到的結果是否可以在這兩方面達到最優尚且需要商榷,尤其注意的是,很難根據結果篩選出局部共享變量.針對這些問題,本文對協同優化算法的結構進行了調整,提出一種基于一致性約束函數和模糊集合理論的篩選共享變量的方法,可以較快捷地對產品族內的各類模塊進行篩選.

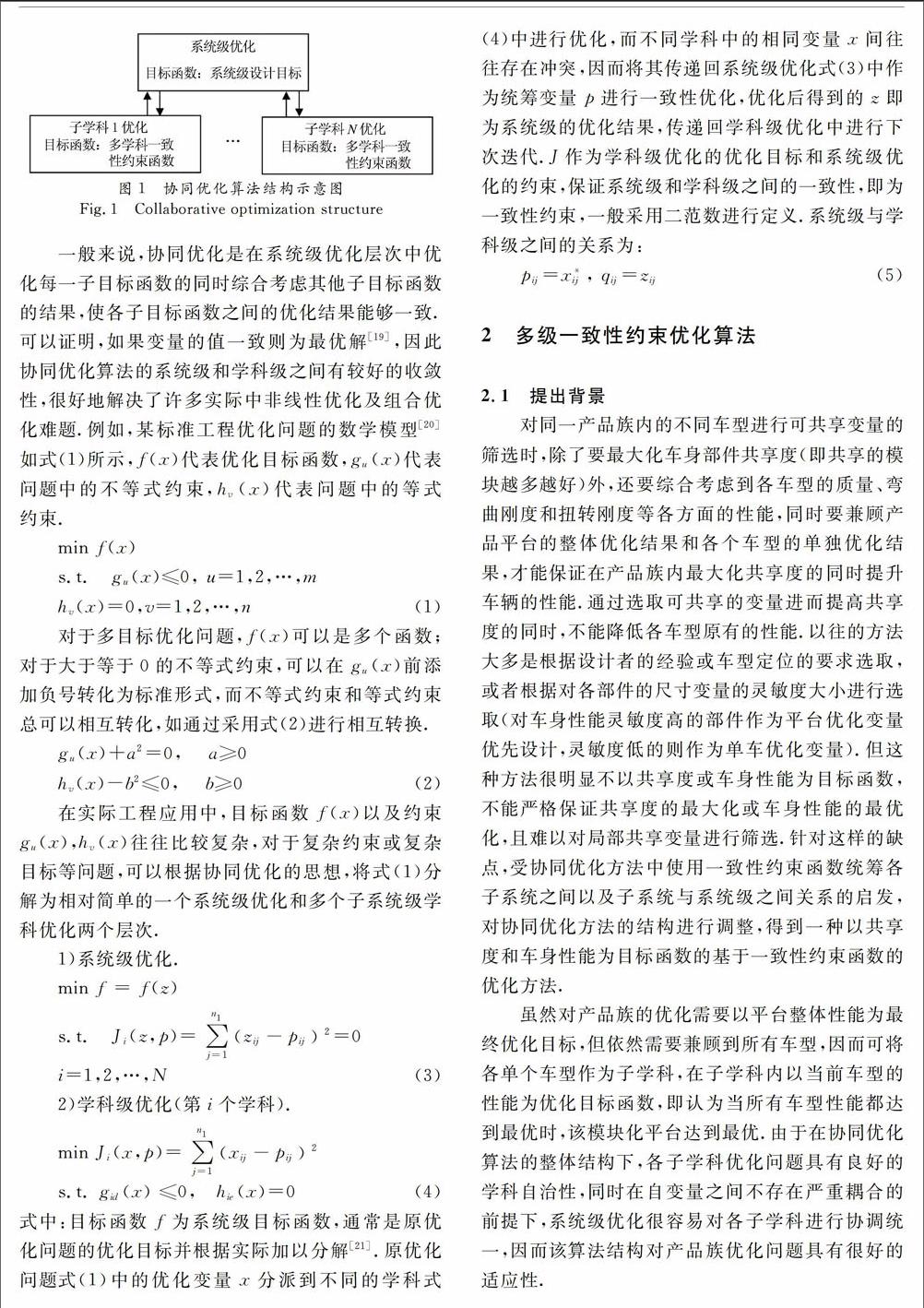

1 協同優化算法

協同優化算法CO (Collaborative Optimization)是一種在工程上廣泛應用的多學科優化方法(Multidisciplinary Design Optimization,MDO).該算法在1994年由斯坦福大學的Kroo等人[16]首次提出.協同優化的主要思想是將復雜系統的優化問題分解成一個系統級優化問題和多個子系統級的學科優化問題,通過簡化學科之間的關系來處理各學科之間的耦合.在進行子系統級的優化時,可以暫時不考慮其他學科的影響,只考慮當前子學科的約束.學科級優化的優化目標是使該學科的優化結果與系統級優化提供給該學科的目標值的差異達到最小,而各個學科級優化結果之間的不一致性由系統級優化進行協調,通過系統級優化和學科級優化之間多次迭代減小各學科之間的不一致性,最終得到一個符合學科間一致性要求的系統最優設計方案[17],計算流程如圖1所示.由于該方法對現代工程設計應用有良好的適應性,故該方法成為應用最普遍的多學科設計優化方法之一[18].

一般來說,協同優化是在系統級優化層次中優化每一子目標函數的同時綜合考慮其他子目標函數的結果,使各子目標函數之間的優化結果能夠一致.可以證明,如果變量的值一致則為最優解[19],因此協同優化算法的系統級和學科級之間有較好的收斂性,很好地解決了許多實際中非線性優化及組合優化難題.例如,某標準工程優化問題的數學模型[20]如式(1)所示,f(x)代表優化目標函數,gu(x)代表問題中的不等式約束,hv(x)代表問題中的等式約束.

min f(x)

s.t. gu(x)≤0, u=1,2,…,m

hv(x)=0,v=1,2,…,n(1)

對于多目標優化問題,f(x)可以是多個函數;對于大于等于0的不等式約束,可以在gu(x)前添加負號轉化為標準形式,而不等式約束和等式約束總可以相互轉化,如通過采用式(2)進行相互轉換.

gu(x)+a2=0, a≥0

hv(x)-b2≤0, b≥0(2)

在實際工程應用中,目標函數f(x)以及約束gu(x),hv(x)往往比較復雜,對于復雜約束或復雜目標等問題,可以根據協同優化的思想,將式(1)分解為相對簡單的一個系統級優化和多個子系統級學科優化兩個層次.

1)系統級優化.

min f = f(z)

s.t.

Ji(z,p)=∑n1j=1zij-pij2=0

i=1,2,…,N(3)

2)學科級優化(第i個學科).

min Ji(x,p)=∑n1j=1xij-pij2

s.t. gid(x) ≤0, hie(x)=0 (4)

式中:目標函數f為系統級目標函數,通常是原優化問題的優化目標并根據實際加以分解[21].原優化問題式(1)中的優化變量x分派到不同的學科式(4)中進行優化,而不同學科中的相同變量x間往往存在沖突,因而將其傳遞回系統級優化式(3)中作為統籌變量p進行一致性優化,優化后得到的z即為系統級的優化結果,傳遞回學科級優化中進行下次迭代.J作為學科級優化的優化目標和系統級優化的約束,保證系統級和學科級之間的一致性,即為一致性約束,一般采用二范數進行定義.系統級與學科級之間的關系為:

pij=x*ij, qij=zij(5)

2 多級一致性約束優化算法

2.1 提出背景

對同一產品族內的不同車型進行可共享變量的篩選時,除了要最大化車身部件共享度(即共享的模塊越多越好)外,還要綜合考慮到各車型的質量、彎曲剛度和扭轉剛度等各方面的性能,同時要兼顧產品平臺的整體優化結果和各個車型的單獨優化結果,才能保證在產品族內最大化共享度的同時提升車輛的性能.通過選取可共享的變量進而提高共享度的同時,不能降低各車型原有的性能.以往的方法大多是根據設計者的經驗或車型定位的要求選取,或者根據對各部件的尺寸變量的靈敏度大小進行選取(對車身性能靈敏度高的部件作為平臺優化變量優先設計,靈敏度低的則作為單車優化變量).但這種方法很明顯不以共享度或車身性能為目標函數,不能嚴格保證共享度的最大化或車身性能的最優化,且難以對局部共享變量進行篩選.針對這樣的缺點,受協同優化方法中使用一致性約束函數統籌各子系統之間以及子系統與系統級之間關系的啟發,對協同優化方法的結構進行調整,得到一種以共享度和車身性能為目標函數的基于一致性約束函數的優化方法.

雖然對產品族的優化需要以平臺整體性能為最終優化目標,但依然需要兼顧到所有車型,因而可將各單個車型作為子學科,在子學科內以當前車型的性能為優化目標函數,即認為當所有車型性能都達到最優時,該模塊化平臺達到最優.由于在協同優化算法的整體結構下,各子學科優化問題具有良好的學科自治性,同時在自變量之間不存在嚴重耦合的前提下,系統級優化很容易對各子學科進行協調統一,因而該算法結構對產品族優化問題具有很好的適應性.

2.2 算法結構

將篩選共享變量的問題劃分為系統級優化和子系統級優化兩個層次,設置所有通用性結構的尺寸及屬性等參數為初始參數,從中進行共享模塊和局部共享模塊的篩選.由前文可知,一致性約束的作用是用來統籌系統級和子系統級之間的變量一致性關系,在協同優化算法中通過約束其為零或小于某一小值使各子優化問題達到協同.如果將該約束轉變為目標函數并求其可能達到的最小值,則可以通過優化后的結果評價對應自變量的差異程度:如果差異值很小,則該變量對應的模塊可以作為共享模塊在各車型之間進行通用,如果差異值較大,則對應的模塊應作為個性化模塊進行單獨設計制造.

將協同優化算法流程調整為多級一致性約束優化算法,如圖2所示.將協同優化算法中的一致性約束J作為系統級優化目標進行優化,并在得到最終結果后根據值的大小進行篩選.在優化過程中系統級變量p的取值范圍應保持在對應部件的可制造尺寸范圍內,可以在保證可制造性的同時,避免系統最優點在約束邊界上時優化算法往往會收斂于一個不滿足子學科約束的最優值的問題.

在子系統級優化中,每個子問題都對應一種車型的一種或幾種工況,以評價車身性能的函數f(x)為優化目標,該車型在各工況下的相應約束為約束.將各子系統優化后的自變量x值傳遞回系統級優化進行一致性統籌,得到的系統級優化解z統一代回各子系統內進行下一輪迭代,直至最后系統級優化收斂.

很多研究已經表明,在協同優化算法中,由于引入了一致性約束,會導致原問題的非線性程度加強,且由于變量之間存在耦合,一致性約束條件通常很難滿足,因而會引起很多巨大的困難且計算不易收斂,即由于某一自變量在不同子學科中進行優化時的優化方向相反導致公式(5)在計算迭代的過程中發散[22-23].但對于本文所要解決的篩選共享變量的問題,由于同產品族下的各車型之間存在基礎框架的相似性和大部分尺寸的相近性,不會導致結果出現特別嚴重的耦合現象,即很少會出現某車型下某一變量的變化會優化該車型的性能卻導致另一車型性能變差的情況,因而該算法計算迅速,不會出現收斂性方面的困難.如在對某產品族內三款不同車型約束其彎曲或扭轉剛度后對白車身質量進行輕量化優化時,選取白車身側圍構件為主要研究對象,其中相似性結構的14根梁結構的靈敏度幾乎完全一致,具體數值如表1所示.

由靈敏度的一致性可以判斷,在以這14根梁為優化變量,以剛度為約束函數,質量為目標函數進行優化時,不會有導致計算不收斂的耦合現象出現.后文算例仍以這三款車型為例,具體模型以及梁結構的編號可詳見本文第4節.另外,由于協同優化方法用一致性約束“強制”使各子學科優化問題內對應的優化變量一致,即“強”令(zij-pij)2等于零或小于某一微小值,容易造成計算的困難,而本文進行調整之后的方法將一致性約束函數更改為優化目標函數,根據優化后的結果對各子學科優化問題內對應的優化變量的一致性進行判斷,約束較協同優化算法更“弱”,因而不會有協同優化問題中常見的計算困難和收斂困難.

本文提出的多級一致性優化算法在幾何意義上可用圖3表示.工程中的優化問題大多為多目標優化問題,該類問題的解為對應優化空間中的一個解集,構成一個Pareto曲線前沿.如圖3所示,在A,B兩個不同產品以相同的性能為優化目標函數(如最大化剛度、最小化質量等)進行優化后,產品A和產品B各自存在一條Pareto前沿曲線,可根據對產品定位各自對性能需求的權重占比從曲線上進行選擇.如果在性能定位所允許的區間內,產品A和產品B對應的變量1和變量2存在完全一致或相差不多的區間,即如圖3中放大的虛線框內所示的差值為零的點以及差值放松到某一微小值的點,則可認為在該區間內該變量所代表的零部件可以在這2個產品之間進行通用,該變量即為共享變量.本文提出的方法就是用來尋找所有自變量所對應的這一放大區間,通過系統級優化的結果判斷該區間是否存在.

3 基于模糊集合理論的解集選優

對于多層次優化算法,系統級優化應對各子系統優化進行統籌[24],而傳統的基于梯度算法要求目標函數和約束函數總是光滑的,在系統級優化問題中并非總是滿足,會導致算法可靠性差.研究表明,進化算法僅需適應度函數值進行操作,不需要求導,不要求設計空間連續,有較好的全局搜索性,最為適合[25].本文所述方法使用改進的非支配排序的遺傳算法NSGA-Ⅱ進行求解.

使用NSGA-Ⅱ算法對多目標優化問題進行求解,所得到的并非是單個確定解,而是一條前沿曲線上的Pareto解集,因而需要從該解集中根據需要選擇一個確定的最優解作為最終結果[26].前文所述用來篩選變量的算法中,目標函數及自變量數量較多,人工依次選優缺少依據且工作量較大.本文采用一種基于模糊集合理論的Pareto解集選優方法[23],從而迅速得到最優解.

4 算例驗證

4.1 模型建立及校驗

為驗證上述方法的有效性,本文以同一產品平臺下的SUV、兩廂掀背車和三廂轎車三款車型的白車身側圍為研究對象進行模塊篩選.由于為同一產品族內的車型,因而在結構上有較大相似性,該算例中的3個車型的除尾部不同、SUV在縱向高度上略高、兩廂掀背車和三廂轎車的發動機艙略長外,其他結構的尺寸基本一致.計算模型采用梁單元模型,由某車型的詳細模型簡化而來,如圖4所示.

為確保計算結果的正確性,對簡化的梁單元模型進行對標.分別計算詳細模型(殼單元模型)和簡化模型的彎曲剛度、扭轉剛度和低階模態,加載方式如圖5所示.其中,梁單元模型單元尺寸30 mm,網格數量4 000個,詳細模型使用殼單元尺寸10 mm,網格數量32萬個.彎曲載荷為左右各1 000 N,扭轉載荷為1 800 N,計算后的對比結果如表2所示.其中,在概念設計階段,一般以車身梁結構確定車身結構的低階模態參數等指標.在本次模擬中,為了避免簡化模型中板結構所產生的局部模態,所以在簡化模型的基礎上去掉板單元進行模擬,由于去掉了板單元,所以主要只針對整體模態進行了對比.由表3中結果可以看出,詳細模型和概念模型的計算結果趨勢一致且誤差在接受范圍內.

4.2 共享變量篩選

從以上3個車型的車身側圍篩選出可共享的子部件,側圍結構如圖6所示.按照概念設計階段的設計方法,該產品族車型的車身側圍可以由14根梁結構構成,每根梁均可簡化為等截面的矩形梁,以兩個邊的長度a,b和厚度t1, t2為主要變量.在實際制造過程中,雖然某些部件的厚度尺寸不同,但只需更換原材料和不同型號的板材而模具可以通用,因此t1和t2不作為系統變量進行篩選,只作為子學科優化變量參與車身性能的優化.由于建模時車身特征的不同,在進行篩選之前就可以確定9和11只可能為兩廂掀背車和三廂轎車之間的局部共享變量,而不能與SUV進行共享.

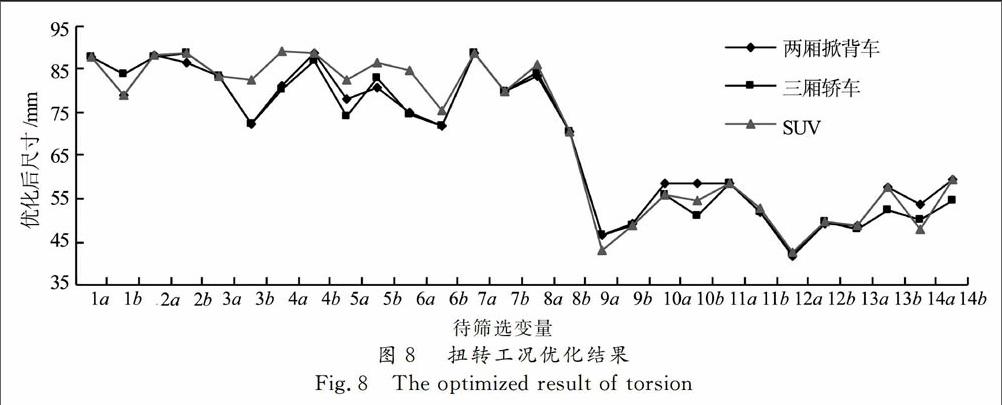

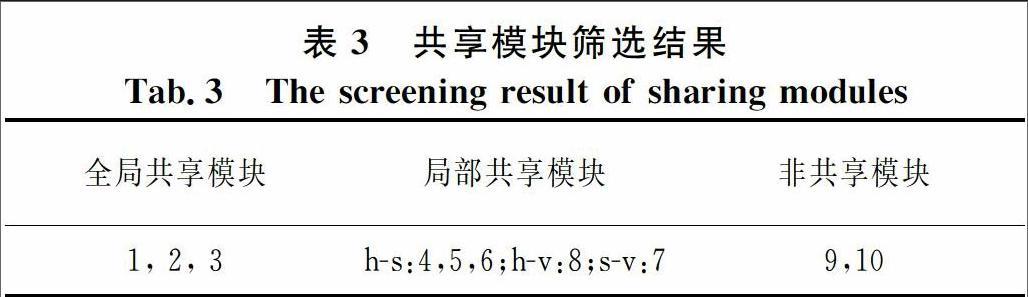

針對彎曲工況和扭轉工況分別使用第2節所述方法進行優化,在遺傳算法中定義種群規模200個,迭代200代,交叉概率0.8,突變概率0.005,以車身變形時的最大變形量以及車身的質量作為車身性能的優化目標函數,按照第3節所述方法從中選優,最終得到2個工況下不同梁的a和b的優化結果分別如圖7和圖8所示.圖中橫坐標為優化變量,如3b代表圖6中簡化梁3的b尺寸.由圖7中結果可以進行變量篩選,如3個車型所對應的1b變量結果重合,則應對應為共享變量;SUV的6a變量與另2車型相差較多,對應為兩廂掀背車和三廂轎車的局部共享變量.圖8中3個車型的5a變量結果離散,對應為非共享變量.

4.3 篩選結果

從圖7和圖8所示的結果中可以進行最終篩選,最終共享情況由2個工況的篩選結果取交集,如表3所示.在本算例中將側圍的每個梁結構部件均視為一個可以進行單獨制造并根據需要進行共享的模塊,當某一模塊的2個設計變量a,b均為共享變量時,則將該梁作為共享模塊.

為簡明起見,在圖9中用數字標明分塊制造的部件(即模塊),并在表3中對這些模塊進行共享情況的說明.表3中,h-s代表兩廂掀背車和三廂轎車的側圍之間的共享部件;h-v代表兩廂掀背車和SUV的側圍之間的共享部件;s-v代表三廂轎車和SUV之間的共享部件.在使用以往常用的基于靈敏度的篩選方式時,較易根據各梁的靈敏度的大小進行排序得到全局共享結構為1,2,5,7,8,然而對于局部共享變量很難進行篩選,往往只能依據經驗進行判斷,甚至直接定義為非共享變量.

5 結 論

本文根據傳統的協同優化算法進行了結構上的調整,得到一種多級一致性約束優化算法,使用改進的非支配排序遺傳算法NSGA-Ⅱ在系統級進行統籌,對迭代收斂后得到的Pareto解集進行基于模糊集合理論的解集選優,得到最優解.將該方法應用在汽車模塊化平臺產品族的共享變量篩選上,其意義是與最優解相對應的模塊部件在不同車型之間可以進行通用共享,成為共享模塊.相對于以往所使用的基于靈敏度篩選共享變量的方法,本文提出的方法在子學科優化中進行車身性能的優化,在系統級優化中進行共享度的最大化,除了能夠篩選出全局共享變量外還能夠確定局部共享變量,能夠得到更加明確的結果.本算法將一致性約束函數作為系統級的最終優化目標函數,避免了協同優化算法中的計算困難、不易收斂等問題.

參考文獻

[1] 吳永明,侯亮,祝青園,等.基于產品族的核心模塊嚴謹分析與評價方法[J].農業機械學報, 2014, 45(4):294-303.

WU Yongming, HOU Liang, ZHU Qingyuan, et al. Evolution analysis and evaluation for core module based on product family[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4):294-303.(In Chinese)

[2] 王毅,范保鮮.新產品開發中的動態平臺戰略[J]. 科技管理, 2004,25(4):97-103.

WANG Yi, FAN Baoxian. Dynamic platform strategy in new product development[J]. Science Research Management, 2004,25(4):97-103.(In Chinese)

[3] 魏巍,梁赫,許少鵬.基于人工免疫改進算法的文件產品平臺模塊劃分[J].計算機集成制造系統,2015,21(4):885-893.

WEI Wei, LIANG He, XU Shaopeng. Module division method of robust product platform based on improved artificial immune algorithms[J].Computer Integrated Manufacturing Systems, 2015, 21(4):885-893.(In Chinese)

[4] TORSTENFELT B, KLARBRING A. Conceptual optimal design of modular car product families using simultaneous size, shape and topology optimization[J]. Finite Elements in Analysis and Design, 2007, 43:1050-1061.

[5] SIMPSON T W, DSOUZA B. Assessing variable levels of platform commonality within a product family using a multi-objective genetic algorithm[C]//Proceedings of the 9th AIAA/ISSMO Symposium on Multidisciplinary Analysis and Optimization. Reston Va,USA: AIAA,2002,9:1-10.

[6] JIAO J, SIMPSON T W, SIDDIQUE Z.Product family design and platform-based product development: a state of the art review[J]. Journal of Intelligent Manufacturing,2007,18(1):5-29.

[7] ALGEDDAWY T, ELMARAGHY H. Optimum granularity level of modular product design architecture[J].CIRP Annals-Manufacturing Technology,2013,62(1):151-154.

[8] BHANDARE S,ALLADA V.Scalable product family design: case study of axial piston pumps [J].International Journal of Production Research,2009, 47(3): 585-620.

[9] FELLINI R, KOKKOLARAS M, PAPALAMBROS P.Quantitative platform selection in optimal design of product families, with application to automotive engine design[J].Journal of Engineering Design,2006, 17(5):429-446.

[10]TORSTENFELT B, KLARBRING A.Conceptual optimal design of modular car product families using simultaneous size, shape and topology optimization [J].Finite Elements in Analysis and Design,2007,43:1050-1061.

[11]FERGUSON S, LEWIS K.Designing a family of reconfigurable vehicles using multilevel multidisciplinary design optimization[J].Structural Multidisciplinary Optimization,2009,39(2):171-186.

[12]LI Zhongkai, CHENG Zhihong, FENG Yixiong, et al. An integrated method for flexible platform modular architecture design[J].Journal of Engineering Design,2013,24(1):25-44.

[13]LIU E, HSIAO S W. A decision support system for product family design[J]. Information Sciences,2014,281(10):113-127.

[14]袁煥泉,陳東,張琪,等.基于平臺模塊化的汽車車身前期優化技術研究[J]. 機電工程, 2015, 32(9): 1181-1185.

YUAN Huanquan, CHEN Dong, ZHANG Qi, et al. Previous optimization of car body based on platform and modularization[J]. Journal of Mechanical & Electrical Engineering, 2015, 32(9): 1181-1185.(In Chinese)

[15]魏巍,梁赫,許少鵬.參數化產品族遞進式優化設計方法[J]. 北京航空航天大學學報, 2015, 41(9): 1600-1607.

WEI Wei,LIANG He,XU Shaopeng.Parametric product family progressive optimization design approach[J].Journal of Beijing University of Aeronautics and Astronautics, 2015, 41(9): 1600-1607.(In Chinese)

[16]KROO I, ALTUS S,SOBIESZCZANSKI-SOBIESKI J,et al.Multidisciplinary optimization methods for aircraft preliminary design[C]//American Institute of Aeronautics and Astronautics,1994,4325:697-707.

[17]IAN P S.Multidisciplinary design using collaborative optimization[D].Palo Alto:Stanford University,1998.

[18]劉克龍,姚衛星,余雄慶.幾種新型多學科設計優化算法及比較[J]. 計算機集成制造系統,2007,13(2):209-216.

LIU Kelong, YAO Weixing, YU Xiongqing. Some new algorithms for multidisciplinary design optimization and their comparison[J]. Computer Integrated Manufacturing Systems, 2007, 13(2): 209-216.(In Chinese)

[19]KROO I, MANNING V. Collaborative optimization: status and directions[C]//8th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization.Long Beach, CA: AIAA,2000:AIAA-2000-4721.

[20]陳俊嶺,陽榮昌,馬人樂.大型風電機組組合式塔架結構優化設計[J].湖南大學學報:自然科學版,2015,42(5):29-35.

CHEN Junling, YANG Rongchang, MA Renle. Structural design optimization of a composite tower for large wind turbine systems[J]. Journal of Hunan University:Natural Sciences,2015,42(5):29-35.(In Chinese)

[21]魏峰濤,宋俐,李言,等.改進的多學科協同優化方法[J].計算機集成制造系統,2013,19(9):2116-2122.

WEI Fengtao, SONG Li, LI Yan, et al. Improved multidisciplinary collaborative optimization method[J]. Computer Integrated Manufacturing Systems,2013,19(9):2116-2122.(In Chinese)

[22]楊希祥,楊慧欣,江振宇,等.基于支持向量回歸機和粒子群算法的改進協同優化方法[J]. 湖南大學學報:自然科學版, 2011,38(3): 34-39.

YANG Xixiang, YANG Huixin, JIANG Zhenyu,et al. Improved collaborative optimization based on support vector regression and particle swarm optimization[J].Journal of Hunan University:Natural Sciences,2011,28(3):34-39.(In Chinese)

[23]朱崎峰,宋保維.一種快速收斂的多學科協同優化方法[J].計算機集成制造系統,2014,20(5):1013-1019.

ZHU Qifeng, SONG Baowei. Multidisciplinary collaborative optimization with fast convergence characteristic[J].Computer Integrated Manufacturing Systems,2014,20(5):1013-1019.(In Chinese)

[24]LIN J G. Analysis and enhancement of collaborative optimization for multidisciplinary design[J]. American Institute of Aeronautics and Astronautics Journal,2004,42(2):348-360.

[25]任毅如,張田田,曾令斌.基于遺傳算法的潮流能水輪機翼型優化設計[J].湖南大學學報:自然科學版,2015,42(10):59-64.

REN Yiru,ZHANG Tiantian, ZENG Lingbin.Tidal turbine hydrofoil design method based on genetic algorithm[J]. Journal of Hunan University:Natural Sciences,2015,42(10):59-64.(In Chinese)

[26]ABIDO M A.Multi-objective evolutionary algorithms for electric power dispatch problem[J].IEEE Transactions on Evolutionary Computation, 2006, 10(3):315-329.