機(jī)械廠電鍍廢水治理工藝改造工程實(shí)例分析

尹發(fā)平+趙衛(wèi)星

摘要:指出了某機(jī)械公司現(xiàn)有電鍍廢水治理工藝落后,出水難以實(shí)現(xiàn)穩(wěn)定達(dá)標(biāo)排放,結(jié)合該廠的實(shí)際情況,對(duì)現(xiàn)有工藝進(jìn)行了改造,采用鉻水處理系統(tǒng)、氰水處理系統(tǒng)、綜合水處理系統(tǒng)、生化處理系統(tǒng)、回用水系統(tǒng)進(jìn)行分類處理。半年的實(shí)際運(yùn)行結(jié)果表明:整套工藝運(yùn)行平穩(wěn),出水各項(xiàng)指標(biāo)可以達(dá)到《電鍍污染物排放標(biāo)準(zhǔn)》(GB21900-2008)的排放要求。

關(guān)鍵詞:電鍍廢水;治理工程;水處理系統(tǒng)

1 引言

電鍍行業(yè)是當(dāng)今全球三大污染工業(yè)之一[1,2],電鍍廢水含有鉻、鋅等重金屬及氰化物等多種污染物,水質(zhì)復(fù)雜,其毒性強(qiáng)、危害性大,對(duì)生態(tài)環(huán)境及人類健康將產(chǎn)生巨大的影響[3,4]。近年來,國家對(duì)電鍍行業(yè)清潔生產(chǎn)水平不斷提出新要求[5],相關(guān)環(huán)保法規(guī)逐步完善,電鍍廢水治理的重要性已經(jīng)得到業(yè)主、環(huán)保部門的高度重視。

某機(jī)械廠現(xiàn)有電鍍廢水處理系統(tǒng)處理后的排水污染物指標(biāo)無法穩(wěn)定達(dá)到環(huán)保要求,對(duì)所在地的水環(huán)境造成了不良影響,為此,針對(duì)現(xiàn)有污水處理設(shè)施進(jìn)行整改,使處理后的出水達(dá)到了《電鍍污染物排放標(biāo)準(zhǔn)》(GB21900-2008)排放標(biāo)準(zhǔn)的要求。

2 現(xiàn)有工藝及存在的問題

2.1 原水水質(zhì)

該機(jī)械廠總水量為24 m3/d。對(duì)原水進(jìn)行2 d現(xiàn)場采樣并化驗(yàn)分析,其主要污染成份如表1所示。經(jīng)與業(yè)主的溝通及現(xiàn)場考察,該公司生產(chǎn)過程中無銅、鎳等金屬,故未檢測銅、鎳等濃度。由表1可知,出水指標(biāo)中除氨氮、SS外,總鉻、六價(jià)鉻、總氰化物等其余指標(biāo)全部超標(biāo)。

2.2 原有工藝

現(xiàn)有的電鍍廢水處理工藝見圖1,主要存在以下幾點(diǎn)問題:①鉻水處理系統(tǒng)沒有沉淀系統(tǒng),完全靠過濾去除沉淀,容易造成堵塞,且無法穩(wěn)定將絮體過濾去除。②綜合水的三種藥劑的加藥點(diǎn)都在管道上,且離的很近,其中,堿液會(huì)對(duì)PAM的水解造成影響,所以導(dǎo)致綜合水反應(yīng)池中的絮凝效果很差,絮凝沉淀后的水渾濁不清澈。③綜合水反應(yīng)池只有一個(gè),pH調(diào)節(jié)和混凝全在一個(gè)池中,反應(yīng)效果不好,導(dǎo)致沉淀出水渾濁,造成砂濾、碳濾容易污堵。④反滲透的濃水直接排放。因?yàn)榉礉B透的濃水中污染物的濃度是反滲透原水濃度的3倍(按反滲透回收率70%計(jì)),所以,直接排放極易超標(biāo)。⑤處理工藝中沒有CODcr的去除工藝和總磷的去除工藝。⑥經(jīng)過對(duì)現(xiàn)場電鍍?cè)O(shè)施的觀察,電鍍時(shí)產(chǎn)生的地面水(跑、冒、滴、漏到地面的電鍍廢水以及地面清洗水)全部流入綜合廢水調(diào)節(jié)池,地面水為混排廢水,會(huì)含有六價(jià)鉻、氰化物等污染物。而在綜合廢水中沒有鉻、氰的處理工藝,所以,排放水鉻、氰很容易超標(biāo)。

3 整改方案及效果

3.1 改造工藝

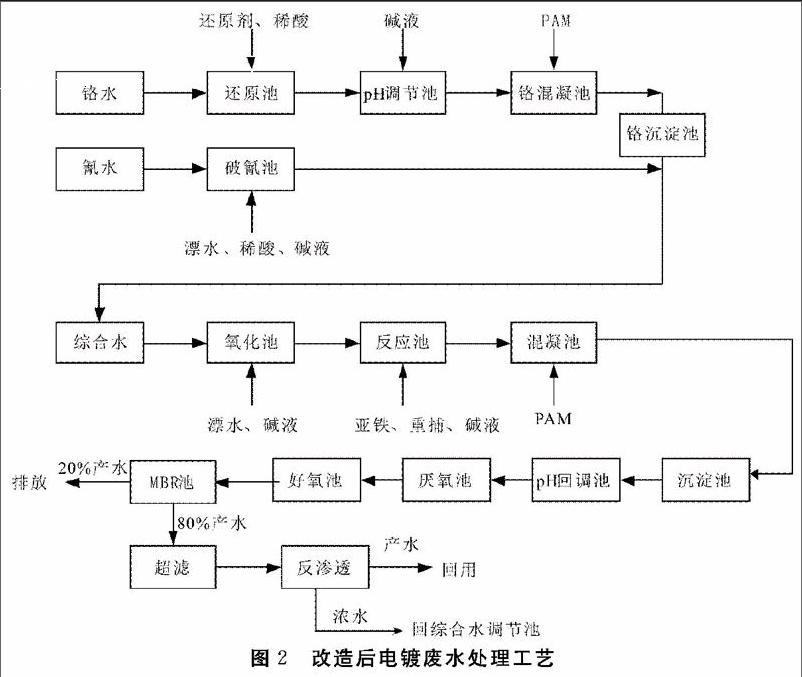

針對(duì)現(xiàn)有處理設(shè)施存在的問題,設(shè)計(jì)了改造后電鍍廢水處理(圖2)。

3.1.1 鉻水處理系統(tǒng)

含鉻電鍍廢水中,鉻離子主要以六價(jià)鉻的形式存在,其毒性很大,而三價(jià)鉻離子的毒性明顯降低,因此采用化學(xué)還原法,將六價(jià)鉻還原為三價(jià)鉻,然后用堿沉淀生成氫氧化鉻沉淀而去除。因其為一類污染物,需處理達(dá)標(biāo)后經(jīng)鉻排放口,再排入綜合廢水調(diào)節(jié)池。六價(jià)鉻的還原反應(yīng)在酸性條件下反應(yīng)較快,一般要求pH值<4,通常pH值控制在2.5~3。常用的還原劑有:焦亞硫酸鈉、亞硫酸鈉、亞硫酸氫鈉、二氧化硫、硫代硫酸鈉等,鉻(以焦亞硫酸鈉為例)的還原反應(yīng)原理如下:

還原以后的Cr3+在pH值為7~10時(shí),

Cr2(SO4)3+6NaOH2Cr(OH)3↓ + 3Na2SO4,

整改方案中,鉻水收集后,通過水泵提升至還原反應(yīng)池,在池中通過pH值和ORP儀表自動(dòng)控制投加稀酸和還原劑,將水中的六價(jià)鉻還原為三價(jià)鉻;然后在pH值調(diào)節(jié)池中,通過pH儀表自動(dòng)控制投加堿液,調(diào)節(jié)廢水的pH值在9左右,使水中的三價(jià)鉻形成氫氧化鉻的微小絮體;在鉻混凝池中,投加PAM,使微小絮體形成為大的礬花;進(jìn)入鉻沉淀池,經(jīng)過固液分離,上清液通過鉻水排放口流入綜合水調(diào)節(jié)池,與其他廢水一起進(jìn)行再處理。

3.1.2 氰水處理系統(tǒng)

該廢水采用傳統(tǒng)的兩級(jí)破氰處理工藝,堿性氯化法破氰分二個(gè)階段:第一階段是將氰氧化成氰酸鹽,即“不完全氧化”。CN-與OCl-反應(yīng)首先生成CNCl,CNCl水解成CNO-的反應(yīng)速度取決于pH值、溫度和有效氯的濃度。pH值越高,水溫越高,有效氯濃度越高則水解的速度越快,而且在酸性條件下CNCl極易揮發(fā),所以操作時(shí)必須嚴(yán)格控制pH值。第二階段是將氰酸鹽進(jìn)一步氧化分解成二氧化碳和氮?dú)猓础巴耆趸薄U姆桨钢校杷占螅ㄟ^水泵提升至氧化池,通過池中的pH和ORP儀表自動(dòng)控制投加堿液、稀酸和氧化劑,將廢水中的氰化物,氧化為無害的氮?dú)夂投趸肌H缓笈湃刖C合水調(diào)節(jié)池,與其他廢水一起進(jìn)行再處理。

3.1.3 綜合水物化處理系統(tǒng)

綜合廢水收集后,通過水泵提升至氧化池,在池中通過pH和ORP儀表自動(dòng)控制投加堿液和氧化劑,一方面將廢水中可能混排的氰化物氧化去除,將廢水中的氨氮氧化為氮?dú)猓硪环矫妫瑢U水可能存在的重金屬絡(luò)合態(tài)破壞,成為游離態(tài)的重金屬,從而形成氫氧化物的沉淀;在反應(yīng)池中,透過pH和ORP自動(dòng)控制投加堿液和硫酸亞鐵,一方面將水中可能混有的六價(jià)鉻還原為三價(jià)鉻,另一方面,將水中多余的余氯還原,同時(shí)還可增大混凝的效果,可根據(jù)情況,適當(dāng)補(bǔ)加少量的重金屬捕捉劑,將重金屬離子去除的更徹底;在混凝池中,投加適量的PAM至形成大的礬花;通過綜合水沉淀池的固液分離,出水上清液在pH回調(diào)池中,通過儀表自動(dòng)控制投加稀酸,將廢水的pH值控制在7左右。

3.1.4 生化處理系統(tǒng)

pH值回調(diào)池出水進(jìn)入生化處理系統(tǒng),經(jīng)過厭氧、好氧等處理工序以降解廢水中的CODcr。生物法是最基本的去除有機(jī)物的方法,同時(shí)也是最為經(jīng)濟(jì)的方法。基本可分為厭氧生物處理和好氧生物處理。厭氧生物處理法用于處理有機(jī)物結(jié)構(gòu)復(fù)雜、難生化處理的廢水,其主要目的不是降低CODcr,而是提高廢水可生化性,為后續(xù)好氧工藝階段進(jìn)一步降低CODcr奠定基礎(chǔ)。經(jīng)厭氧生物處理后廢水中存在的各種有機(jī)物,主要以CH4等易降解的有機(jī)污染物為主,在好氧處理階段可以作為微生物營養(yǎng)源,經(jīng)一系列生化反應(yīng),釋放能量,最終以無機(jī)物質(zhì)穩(wěn)定下來,達(dá)到去除廢水CODcr的目的,實(shí)現(xiàn)廢水的無害化。

經(jīng)過物化處理工藝后,該廢水中的CODcr含量在200~300 mg/L左右。由于工業(yè)廢水的可生化性較差,且水質(zhì)水量的波動(dòng)較大,因此,設(shè)計(jì)方案采用接觸厭氧池+接觸好氧池的處理工藝,即通過在厭氧池中安裝彈性填料,好氧池中安裝組合填料,為微生物生長提供附著物,提高生化系統(tǒng)適應(yīng)水質(zhì)水量突然變化而造成沖擊負(fù)荷的能力。接觸厭氧池停留時(shí)間5h,接觸好氧池停留時(shí)間10h。

3.1.5 回用水系統(tǒng)

回用系統(tǒng)采用MBR+超濾+RO反滲透的處理工藝。MBR膜絲多為0.1~0.4 μm,可過濾掉水中幾乎所有的懸浮物和大部分細(xì)菌,過濾出水直接作為超濾的原水,可省去超濾前的砂濾罐、炭濾,袋式過濾器等:超濾膜孔徑采用0.01 μmPVDF膜,對(duì)MBR出水進(jìn)行再次過濾,過濾掉水中的大分子有機(jī)物和殘留的細(xì)菌、病毒和膠體,對(duì)RO反滲透系統(tǒng)起到進(jìn)一步的保護(hù);RO反滲透的過濾精度為0.0001 μm[6],可以去除水中90%以上的溶解鹽類及99%以上的膠體、微生物、有機(jī)物等,其產(chǎn)水可直接回用生產(chǎn)線。

3.2 出水水質(zhì)

經(jīng)過半年的運(yùn)行實(shí)踐發(fā)現(xiàn)整體工藝運(yùn)行平穩(wěn),CODcr出水濃度在45 mg/L以下,總鉻出水濃度低于0.3 mg/L,六價(jià)鉻出水濃度低于0.08 mg/L,總氰化物出水濃度低于0.1 mg/L,總磷出水濃度在0.4 mg/L以下,各項(xiàng)出水水質(zhì)可實(shí)現(xiàn)穩(wěn)定達(dá)標(biāo)排放。

4 結(jié)論

經(jīng)過對(duì)原有廢水處理工藝的改造,根據(jù)不同廢水的性質(zhì)采用分類收集處理,有效降低了廢水的處理成本。該機(jī)械廠電鍍廢水既實(shí)現(xiàn)了廢水的穩(wěn)定達(dá)標(biāo)排放,又提升了企業(yè)的社會(huì)形象。同時(shí),該工藝的成功運(yùn)行,為同類電鍍廢水企業(yè)提供了參考,具有一定的借鑒意義。

參考文獻(xiàn):

[1]左 鳴. 電鍍廢水處理工藝優(yōu)化研究[D]. 廣州:華南理工大學(xué),2012.

[2]王亞東,張林生. 電鍍廢水處理技術(shù)的研究進(jìn)展[J]. 安全與環(huán)境工程,2008,15(3):69~72.

[3]胡衛(wèi)強(qiáng).淺談電鍍廢水治理[J]. 廣東化工,2013,11(12):22~24.

[4]黃仙花,方謹(jǐn)繼. 青田縣某企業(yè)電鍍廢水處理系統(tǒng)改造工程實(shí)例分析治理[J]. 科技創(chuàng)新導(dǎo)報(bào),2013(18):115~117.

[5]王磊,脫培植,時(shí)旋等. 電鍍廢水深度處理實(shí)用工藝研究[J]. 山東化工,2011,40(13):65~67.

[6]李尊. 電鍍廢水治理方案分析研究[J]. 環(huán)境科學(xué)與管理,2014,39(12):116~118.

Engineering Case Analysis of Electroplating Wastewater Treatment Process

Improvement in a Machinery Plant

Yin Faping, Zhao Weixing

(Guangdong Institute of Engineering Technology, Guangzhou,Guangdong 510440,China)

Abstract: This paper pointed out thatthe existing polluted water treatment technology and system on then galvanization process of a certain company which manufactures machinery are not yet fully developed thus we failed to achieve the target of an effective and correctly installed sewage system. To correct and update the current technology and system for the realization of the companys vision, we applied the system of chromium water treatment, cyanide water treatment, integrated water treatment, biochemistry treatment, and water recycle system to distribute and deal with them respectively. Thehalf-yearactualrunning showed that the whole system works and runs smoothly,reaching the target of all data within the emission requirements of

Key words: electroplating wastewater; treatmentengineering;water treatment system