某型火箭電氣設備可靠性強化試驗的研究與應用

宮曉春,秦玉靈,胡彥平

(1.北京強度環境研究所,北京 100076;2.北京長征飛行器研究所,北京 100076)

裝備通用質量特性及壽命評估

某型火箭電氣設備可靠性強化試驗的研究與應用

宮曉春1,秦玉靈2,胡彥平1

(1.北京強度環境研究所,北京 100076;2.北京長征飛行器研究所,北京 100076)

目的通過可靠性強化試驗提高某火箭電氣設備的可靠性水平。方法分析國內外可靠性強化試驗技術的發展現狀,針對某火箭電氣設備設計可靠性強化試驗,重點闡述試驗條件的制定準則、試驗剖面的設計。結果通過開展某火箭電氣設備可靠性強化試驗,暴露了大量產品的故障信息,通過改進設計提高了產品可靠性水平。結論可靠性強化試驗能夠快速提高產品的可靠性水平,針對試驗過程中存在的一些問題,對后續強化試驗的實施提出了相應的建議。

可靠性強化試驗;步進應力試驗;溫度-振動綜合; 運載火箭

可靠性試驗技術分為模擬試驗和激發試驗兩類。前者以模擬環境真實性為目的,效率低、耗費大,且難以得到與產品實際使用情況相符的試驗結果。后者通過強化環境條件以提高試驗效率,降低消耗[1],可靠性強化試驗就屬于這類試驗范疇。

可靠性強化試驗用人為施加的遠高于實際使用環境的強化應力水平進行試驗,在保證失效機理不變的前提下,通過強調試驗的激發效率使產品缺陷以故障形式表現出來,然后通過故障模式和機理分析提供改進措施以提高產品可靠性,從而實現產品研制過程中可靠性水平的快速增長。隨著電子設備和機電設備科技含量及復雜程度的提高,產品潛在故障的暴露越來越困難,對一些潛伏極深或不易消除的間歇性故障,必須采用強化應力的方法才能暴露。可靠性強化試驗的相關研究和應用是加速可靠性試驗技術的重要發展方向之一[2]。

Robert W. Deppe,Edward O. Minor在可靠性強化應力效率及試驗理論與技術研究方面進行了大量工作[3],Mike Silverman在高強化可靠性試驗技術方面開展了研究[4]。國內所發表文章以綜述類為主,潘新祥對某型軍用電子產品的可靠性強化試驗方法進行了研究[5];李勁、時鐘等對可靠性強化試驗在高可靠產品中的應用進行了探討[6];李超、尹霞等對可靠性強化試驗技術的現狀進行了分析,并在此基礎上展望了可靠性強化試驗的發展前景[7]。可見,可靠性強化試驗技術與應用方面的研究尚處于起步階段,亟需開展相關研究工作。

文中對某火箭電氣產品的可靠性強化試驗技術進行了研究,對產品在溫度、振動及溫度-振動綜合環境試驗中出現的問題進行了分析。在此基礎上,給出了強化試驗條件及試驗方案的改進措施,為后續試驗提供了改進建議。

1 某火箭電氣產品可靠性強化試驗方案

某新型運載火箭是應我國載人航天空間站運行及載人航天工程的需求開展研制的新一代無毒無污染火箭,其彈上設備的可靠性強化試驗是北京強度環境研究所與總體部聯合推廣的首次在航天型號產品中應用的一種新型試驗方法,是火箭三大電氣系統轉段的前提條件。

對該火箭中46類電氣產品的應力設計極限、工作極限、破壞極限等定量參數進行分析,根據應力-壽命和溫度-壽命關系,在證失效機理不變的情況下,對電氣產品開展可靠性強化試驗。通過采用降溫步進應力試驗、升溫步進應力試驗、溫度循環步進應力試驗、步進隨機振動試驗、溫度-振動綜合環境試驗來考核產品設計余量,通過系統地施加逐步增大的環境應力,快速激發產品故障,暴露設計薄弱環節,為結構設計改進提供指導,具體的試驗項目和設計原則如下。

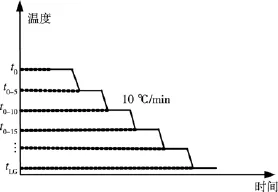

1.1 降溫步進應力試驗

通過降溫步進應力試驗,暴露產品的薄弱環節,獲得產品能承受的低溫工作溫度極限(tLG),為溫度循環試驗奠定基礎。降溫步進應力試驗起始溫度t0從環境應力篩選、驗收試驗和鑒定試驗的最低溫度開始,降溫步長為5 ℃,溫度變化率取10 /min℃,溫度保持時間為冷浸時間+加電工作時間。參試產品冷透后通電工作并監測,產品有50%的時間在設計標稱輸入電壓下工作,各有25%的時間在最高和最低輸入電壓下工作,電壓變動的最高或最低范圍為額定值增加10%或減少10%。各產品進行2~3個步長的降溫試驗,達到低溫工作溫度tLG,然后視產品狀況決定是否繼續試驗。降溫步進應力試驗的剖面如圖1所示。

圖1 降溫步進應力試驗剖面

1.2 升溫步進應力試驗

通過升溫步進應力試驗,暴露產品的薄弱環節,獲得產品能承受的高溫工作溫度極限(tHG),為溫度循環試驗奠定基礎。升溫步進應力試驗的起始溫度t0從環境應力篩選、驗收試驗和鑒定試驗的最高溫度開始,升溫步長為5 ℃,溫度變化率取10 /min℃,溫度保持時間為熱浸時間+加電工作時間。參試產品熱透后通電工作并監測,產品有50%的時間在設計標稱輸入電壓下工作,各有25%的時間在最高和最低輸入電壓下工作。電壓變動的最高或最低范圍為額定值增加10%或減少10%。各產品進行3~6個步長的升溫試驗,達到高溫工作溫度tHG,然后視產品狀況決定是否繼續試驗。升溫步進應力試驗的剖面如圖2所示。

圖2 升溫步進應力試驗剖面

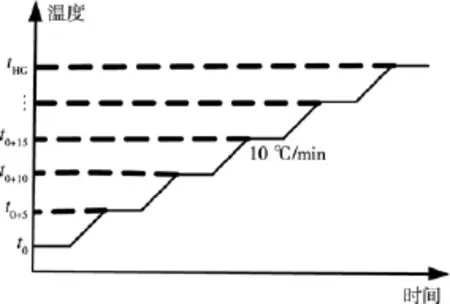

1.3 溫度循環步進應力試驗

通過溫度循環步進應力試驗,暴露產品的薄弱環節,獲得產品能承受的極限溫度變化率(ΔtG),為溫度-振動綜合環境試驗奠定基礎。溫度循環步進應力試驗的高溫取tHG-5 ℃,低溫取tLG+5 ℃,起始溫度變化率取15 /min℃,溫變率變化步長取10 /min℃,低(高)溫保持時間為冷(熱)浸時間(參考低溫步進和高溫步進應力試驗)+加電工作時間。參試產品冷(熱)透后通電工作并監測,產品有50%的時間在設計標稱輸入電壓下工作,各有25%的時間在最高和最低輸入電壓下工作,電壓變動的最高或最低范圍為額定值增加10%或減少10%。各產品進行3個步長的升溫試驗,每個溫度變化率條件下進行3個循環,達到極限溫度變化率(ΔtG),然后視產品狀況決定是否繼續試驗。溫度循環步進應力試驗的剖面如圖3所示。

圖3 溫度循環步進應力試驗剖面

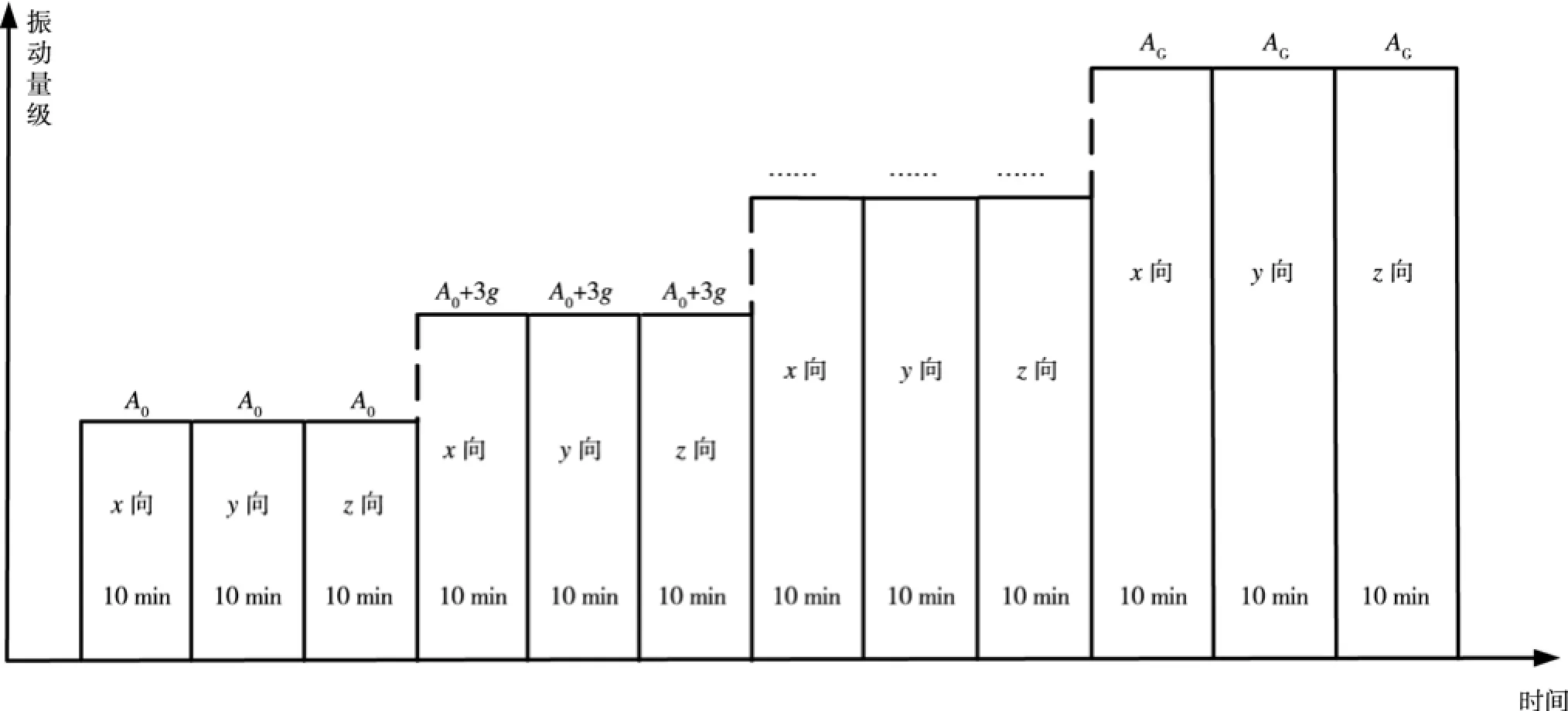

1.4 步進隨機振動試驗

通過步進隨機振動試驗,暴露產品的薄弱環節,獲得產品能承受的極限振動量級AG,獲得產品承受振動影響的敏感方向,為溫度-振動綜合環境試驗奠定基礎。步進隨機振動試驗在產品的x軸、y軸和z軸三個方向分別進行試驗,頻率范圍為20~2000 Hz,起始振動量級A0從環境應力篩選、驗收試驗和鑒定試驗中的最高振動量級(總均方根加速度)開始,均方根加速度值增加3 grms/次,每個方向振動時間為10 min。在每個方向每步振動過程中加電工作并監測,產品應有50%的時間在設計標稱輸入電壓下工作,各有25%的時間在最高和最低輸入電壓下工作,電壓變動的最高或最低范圍為額定值增加10%或減少10%。在每個振動方向上,達到極限振動量級且高于初始振動量級1.25倍以上,或者達到試驗設備提供振動量級的能力極限,為最終確定該產品結束試驗的振動量級AG。步進隨機振動試驗的剖面如圖4所示。

圖4 步進隨機振動試驗剖面

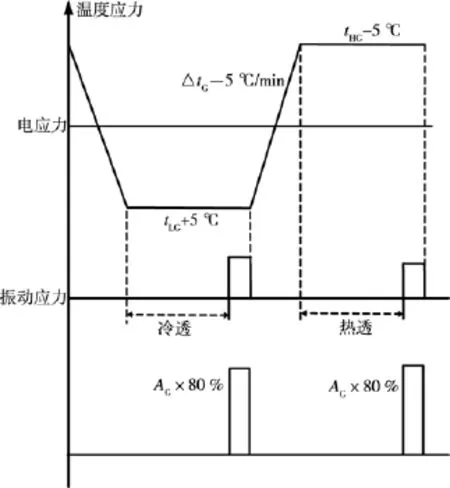

1.5 溫度-振動綜合環境試驗

通過溫度-振動綜合環境試驗,暴露產品的薄弱環節。高溫為tHG-5 ℃,低溫為tLG+5 ℃,溫度保持時間為冷(熱)浸時間+加電工作時間,按照低溫步進應力試驗和高溫步進應力試驗確定受試產品的冷(熱)浸時間,溫度變化率為ΔtG-10 /min℃。隨機振動量級為AG×80%,振動方向為最敏感方向,每半個溫度循環的振動時間為10min。高、低溫保持階段,產品有50%的時間在設計標稱輸入電壓下工作,各有25%的時間在最高和最低輸入電壓下工作,電壓變動的最高或最低范圍為額定值增加10%或減少10%,每個產品進行10個循環的試驗或出現非正常失效(如材料熔化、結構破壞等),溫度-振動綜合環境試驗結束。溫度-振動綜合環境試驗的剖面如圖5所示。

圖5 溫度-振動綜合環境試驗剖面

2 可靠性強化試驗的實施

2.1 溫度試驗狀態

降溫步進應力試驗、升溫步進應力試驗和溫度循環步進試驗項目同為溫度試驗狀態,對46類產品按不同的溫度條件進行分組,溫度條件和加電工作時間均相同的產品劃為一組,在HALT/HASS強化試驗箱內同時進行試驗。正式試驗時將產品按GJB 150A要求的間距放置在HALT/HASS強化試驗箱內的擱架上,以確保試驗箱內空氣流通良好,產品測試電纜通過箱壁上的引線孔引出與加電測試設備連接。產品溫度試驗狀態如圖6所示。

圖6 產品溫度試驗狀態

2.2 振動試驗狀態

在步進隨機振動試驗中,按照參試的46類產品所在艙段的振動條件、產品尺寸大小和到達試驗現場時間先后等分組進行試驗,振動條件相同的產品安裝在同一個夾具上進行步進隨機振動試驗。形狀比較規則的產品振動時安裝在倒“T”型夾具上,通過倒“T”型夾具按試驗方向安裝在振動臺的臺面上。步進隨機振動試驗中,產品通過在倒“T”夾具上的不同安裝方式實現三個方向的振動;對于形狀比較特殊的產品,如細長結構的傳感器類產品可采用設計加工專用夾具安裝在振動臺的垂臺和滑臺上,實現產品在軸向和徑向兩個方向的步進隨機振動試驗。步進隨機振動試驗的狀態如圖7所示。

圖7 步進隨機振動試驗狀態

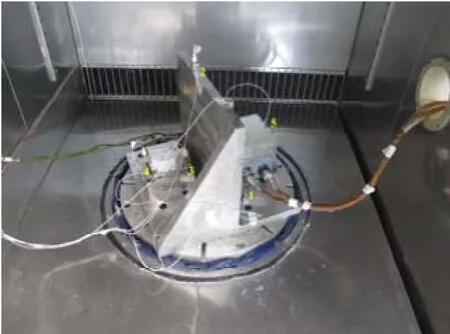

2.3 溫度-振動綜合環境試驗狀態

在溫度-振動綜合環境試驗中,按照參試產品的溫度條件、振動條件、加電測試時間等分組進行試驗,試驗條件相同的產品通過夾具按產品的敏感方向安裝在振動臺上,振動臺置于試驗箱下,產品和夾具位于試驗箱中。試驗中,溫度控制由環境試驗箱的控制系統按設定程序自動完成,振動控制按照要求的隨機振動控制譜,由控制儀發出驅動信號,通過功放推動振動臺,采集振動臺臺面控制點的信號,根據控制譜對控制儀發出的驅動信號進行修正,以得到控制點規定的響應量級。當控制穩定時,采集試件上傳感器的響應點信號,可以得到響應點的譜圖。溫度-振動綜合環境試驗的狀態如圖8所示。

圖8 溫度-振動綜合環境試驗狀態

3 可靠性強化試驗結果分析

3.1 強化試驗結果

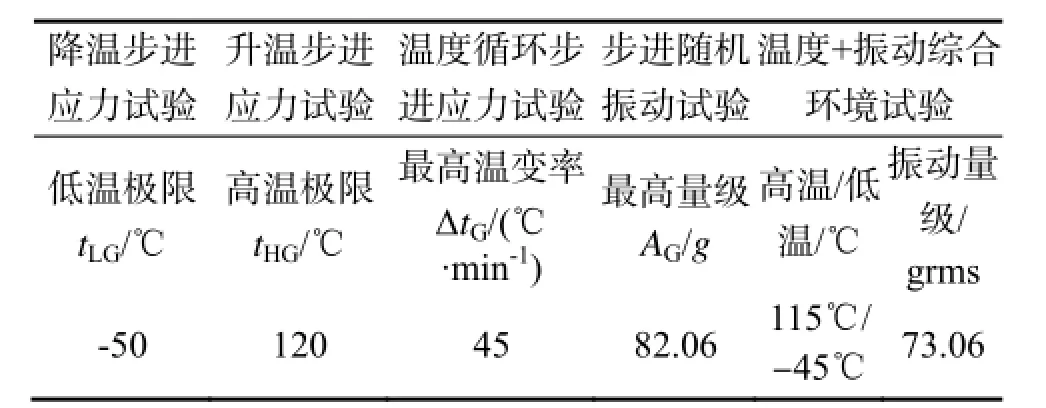

該次可靠性強化試驗共進行并完成了46類產品的降溫步進應力試驗、升溫步進應力試驗、溫度循環步進應力試驗、步進隨機振動試驗及溫度-振動綜合環境試驗,獲得了每臺產品的低溫工作溫度(tLG)、高溫工作溫度(tHG)、產品能承受的極限溫度變化率(ΔtG)、產品能承受的極限振動量級AG、產品的敏感方向、電應力拉偏時的性能穩定性、承受溫度-振動綜合環境試驗的能力等結果。試驗過程中產品最嚴酷的應力水平見表1。

表1 試驗過程中產品最嚴酷的應力水平

3.2 產品故障分析

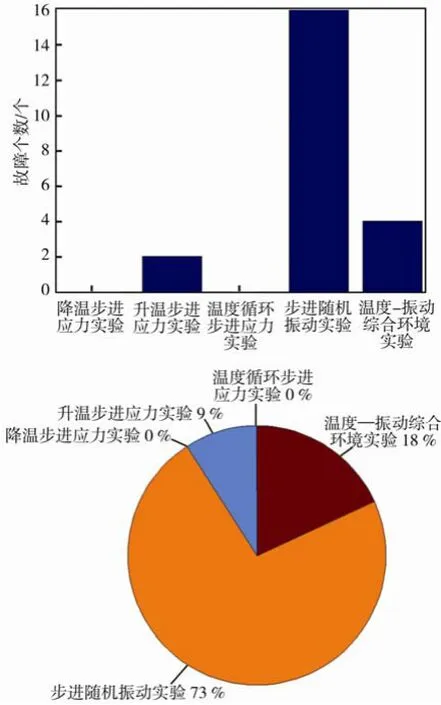

46類產品經過降溫步進應力試驗、升溫步進應力試驗、溫度循環步進應力試驗、步進隨機振動試驗、溫度-振動綜合環境試驗的考核,共有15臺產品出現了22個責任故障,發生故障的次數占產品總數的32.6%,同一臺產品出現故障次數最多為3次。其中產品在降溫步進應力試驗過程中出現故障0個,在升溫步進應力試驗過程中出現故障2個,在溫度循環步進應力試驗過程中出現故障0個,在步進隨機振動試驗過程中出現故障16個,在溫度-振動綜合環境試驗過程中出現故障4個,故障數據對比如圖9所示。

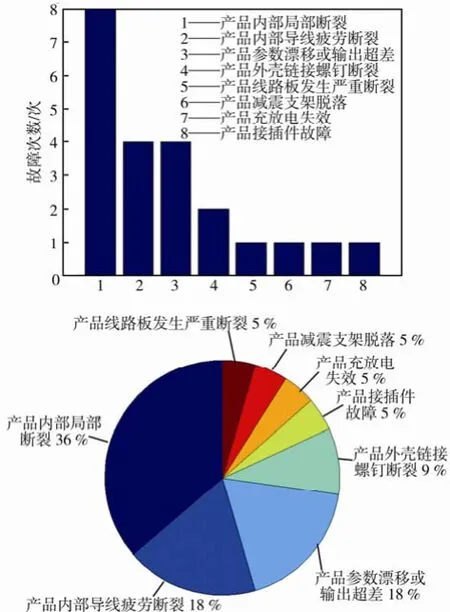

可靠性強化試驗過程中出現的22個故障類型主要為:產品內部局部斷裂8次,產品內部導線疲勞斷裂4次,產品參數漂移或輸出超差4次,產品外殼連接螺釘斷裂2次,產品線路板發生嚴重斷裂1次,產品減振支架脫落1次,產品充放電失效1次,產品接插件故障1次。故障類型對比如圖10所示。

由此可見,步進隨進振動試驗能夠最有效地暴露產品薄弱環節,快速激發產品故障。產品經過降溫步進應力試驗、升溫步進應力試驗能夠發現一些故障,經過改進之后可以提高產品固有可靠性,再參加溫度循環步進應力試驗基本就不會再出現類似故障。溫度-振動綜合環境試驗能進一步激發產品在前期溫度試驗和振動試驗中不能激發的故障,暴露產品在溫度-振動綜合環境應力下的薄弱環節。

圖9 故障數據對比

圖10 故障類型對比

在可靠性強化試驗過程中出現的故障主要為產品結構強度和連接電纜等方面的故障,產品的電子器件性能指標在振動應力、溫度應力以及綜合應力作用下也存在一些不穩定性問題,在今后產品可靠性設計時要著重考慮產品結構強度、電纜工藝、電子器件的選取等方面的問題。出現故障的15臺產品按照FRACAS系統的要求進行了故障處理,并采取了切實有效的糾正措施,消除了薄弱環節,使產品的可靠性得到了提高,其它未出現故障的產品經過可靠性強化試驗的考核獲得了產品的設計余量,達到了進行可靠性強化試驗的目的。

3.3 問題與建議

1)可靠性強化試驗過程中,受當時試驗設備的限制,產品在進行溫度-振動綜合環境試驗時的變溫率設定為10 /min℃,未按預期值ΔtG-10 /min℃(即35 /min℃)進行設定,振動量級也采用同一個量級AG×80%, 未采用振動量級步進方案進行.

2)在步進隨機振動試驗過程中,伺服機構產品的起始振動量級為73.06 grms,按照強化試驗方案要求,該產品最高振動量級應達到初始振動量級的1.25倍即91.325 grms,受當時振動試驗設備能力的限制,最高的振動量級僅達到82.06 grms,振動設備采用的是常規的電動振動臺,振動譜型頻帶僅為20~2000 Hz。

3)后續可靠性強化試驗可在本次強化試驗的基礎上進一步改進試驗條件,提升試驗設備能力,細化完善試驗方案。溫度-振動綜合環境試驗采用快速溫變試驗箱配合加強型振動系統進行,采用溫度、振動綜合應力步進的方式考核產品的可靠性水平;溫度循環步進應力試驗過程中產品可以開蓋進行試驗,或者在產品內部布置溫度傳感器監測產品內部實際溫變率;步進隨機振動試驗采用10 Hz~12 kHz的三軸六自由度寬帶隨機振動方式進行,進一步提高產品所能承受的工作和破壞極限,快速找出產品設計缺陷并加以改進,提高產品的可靠性水平。

4 結語

文中以某火箭電氣設備的可靠性強化試驗為研究對象,首先對國內外可靠性強化試驗技術的發展現狀進行了總結,然后以該型號箭上設備的可靠性強化試驗為例,重點闡述了其試驗條件的制定原則、試驗剖面的設計方式以及試驗實施的具體情況,并對本次可靠性強化試驗暴露的各產品故障信息進行了分析,最后針對本次可靠性強化試驗過程中存在的一些問題,對后續試驗提出了相應的建議。

[1] 陳奇妙. 美國可靠性強化試驗技術發展點評[J]. 質量與可靠性, 1998(4): 44—47.

[2] 蔣培, 陳循, 張春華, 等. 可靠性強化試驗技術綜述[J]. 強度與環境, 2003, 30(1): 58—64.

[3] ROBERT W D, EDWARD O M. Reliability Enhancement Testing[J]. Annual Reliability and Maintainability Symposium,1994: 91—98.

[4] MIKE Silverman. 高加速可靠性試驗HALT/HASS綜述[R]. QualMark公司加速可靠性試驗中心.

[5] 潘新祥. 某型軍用電子產品的可靠性強化試驗[J].艦船電子工程, 2012(12): 107—110.

[6] 李勁, 時鐘. 可靠性強化試驗在高可靠產品中的應用探討[J]. 可靠性工程管理, 2011(29): 10—14.

[7] 李超, 尹霞, 陳王昆. 可靠性強化試驗技術現狀及展望[J]. 質量與可靠性, 2006(2): 25—29.

Research and Application on the Reliability Enhancement Testing of a Rocket Electric Equipment

GONG Xiao-chun1, QIN Yu-ling2, HU Yan-ping1

(1.Beijing Institute of Structure and Environment Engineering, Beijing 100076, China;2.Beijing Institute of Space Long March Vehicle, Beijing 100076, China)

ObjectiveTo improve the reliability level of a rocket electrical equipment by a reliability enhancement test.MethodsThe development status of reliability enhancement test technology at home and abroad was analyzed, and the design criteria of test conditions and the design of test section were expounded.ResultsThe reliability enhancement test of the rocket electrical equipment revealed faults of a large number of products. The reliability level of the product was improved through improvement of the design.ConclusionsThe reliability enhancement test can improve the reliability level of products rapidly. Corresponding suggestions on implementation of follow-up test are proposed according to some issues existing in the testing process.

reliability enhancement testing; process stress test; temperature-vibration synthesis; the rocket

10.7643/ issn.1672-9242.2017.02.020

TJ71

A

1672-9242(2017)02-0099-06

2016-07-10;

2016-08-19

國防基礎科研項目(11172046)

宮曉春(1981—),男,博士,高級工程師,主要從事環境可靠性試驗技術與綜合離心試驗技術研究。