固定層間歇造氣爐增氧制氣總結

王 琦 張二興 李紅明

(河南心連心化肥有限公司河南新鄉453731)

固定層間歇造氣爐增氧制氣總結

王 琦 張二興 李紅明

(河南心連心化肥有限公司河南新鄉453731)

河南心連心化肥有限公司三分廠的“24·40”裝置自2009年投運至今已穩定運行近7年。因河南心連心化肥有限公司復合肥裝置擴產改造需三分廠提供部分液氨,但東、西區氣化系統共24臺固定層間歇造氣爐(Φ2 800 mm)運行仍存在氣量偏緊問題,不能滿足合成系統滿負荷(6臺低壓機、6臺高壓機運行,年產合成氨240 kt)運行的要求。根據固定層間歇制氣工藝,造氣爐需進行定期輪流檢修,只能23臺造氣爐運行,此時需減量生產,會影響系統長周期穩定、經濟運行。為此,三分廠西區氣化系統擬采用固定層間歇造氣爐增氧制氣工藝(即在吹風階段提高入爐空氣中氧含量,加快氧化反應速率,減少吹風階段副反應,快速提供制氣階段所需熱量,提高產氣量,降低煤耗和汽耗),滿足向復合肥裝置提供液氨的同時,保證氣化系統滿負荷、長周期穩定運行。

1 增氧制氣工藝流程

三分廠增氧制氣改造項目將空分系統生產的純度為99.999%(體積分數)、約6 000 m3/h(標態)的氧氣通過DN 150 mm管道引到氣化系統界區后,變徑為直徑DN 700 mm(壓力0.6 MPa)的管道(緩沖用),然后在DN 700 mm管道上開1個DN 200 mm的管口,再變徑為3個DN 150 mm的管道分別與工段1#,2#及3#鼓風機出口風管連接(1臺鼓風機供4臺造氣爐吹風階段用空氣),實現氧氣與鼓風機出口的空氣混合后含氧體積分數約25%的富氧空氣供造氣爐吹風階段使用。

2 增氧制氣運行情況

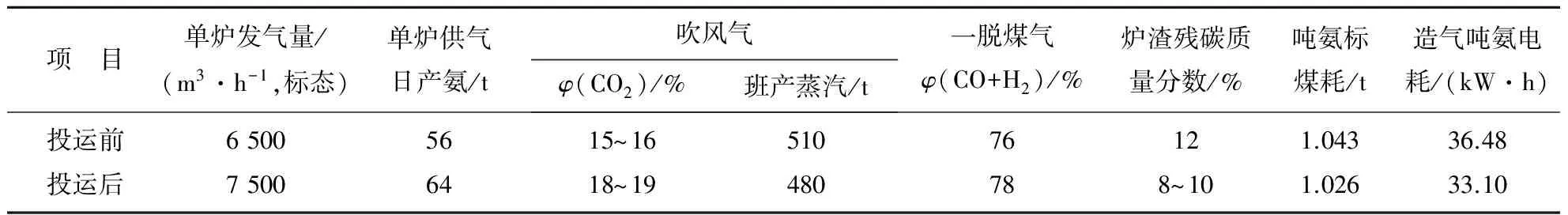

2014年6月23日,三分廠西區氣化系統12臺造氣爐開始采用增氧制氣工藝,針對增氧后空氣中氧體積分數23%~27%進行工藝摸索、調試,并進行數據統計、分析,總結出不同氧含量下的操作模式。目前,入爐富氧空氣中氧體積分數穩定在25%,用氧量約3 200 m3/h(標態),系統氣體中(CO+H2)體積分數提高2%,實現了固定層間歇制氣采用增氧制氣工藝的長周期、穩定運行。采用增氧制氣前、后工藝參數對比見表1。

表1 采用增氧制氣前、后工藝參數對比

3 效益分析

西區氣化系統12臺造氣爐采用增氧制氣工藝后,工藝穩定運行,單爐產氣量提高15%以上,23臺造氣爐運行即能滿足合成系統滿負荷生產,總氨班產(8 h)產量達450 t以上,確保有足夠液氨供尿素系統裝置生產,按電價0.46元/(kW·h)、年運行時間8 000 h計,年節約電費93.15萬元,且年節約造氣爐大修費用約10.00萬元;按噸氨標煤耗降低15 kg、年產總氨 450 kt、煤價格約800.00元/t、噸氨耗氧約50 m3(標態)、氧氣成本0.20元/m3(標態)計,則三分廠每年可節約煤成本540.00萬元,年耗氧費用為450.00萬元,年經濟效益為193.15萬元。

同時,粗煤氣成分優化,降低了熱損失,優化造氣操作模式,增加造氣系統的控制手段,提高設備利用率,保證設備計劃性檢修;其次,由于吹風時間縮短及停運2臺造氣爐,減少造氣爐吹風階段產生的吹風氣量;按造氣爐每個制氣循環周期時間為2 min,吹風階段時間減少4 s,風機打氣量600 m3/min(標態),吹風氣中CO2體積分數約16%,年運行8 000 h計,單爐每天減少產生吹風氣量28 800 m3(標態),故22臺造氣爐年減少CO2排放總量3 379.2萬m3(標態);停運2臺造氣爐年減少CO2排放總量1 920.0萬m3(標態)。年合計減少CO2排放總量5 299.2萬m3(標態),對減少周圍環境影響起到積極的促進作用。

2016- 12- 28)