200萬噸選礦廠生產調試探討

王開揚

摘要:200萬噸選礦廠設計選礦工藝為“原礦磨礦-弱磁-強磁-離心重選-離尾再磨-弱磁-強磁-離心重選”。文章介紹了200萬噸選礦廠的生產調試,主要從磨礦分級調試,強磁選的調節(jié)及一、二段離心機工藝參數(shù)的調節(jié)入手,在生產調試過程中不斷優(yōu)化生產工藝參數(shù),盡早達到設計指標。

關鍵詞:200萬噸選礦廠;生產調試;工藝參數(shù);磨礦;磁選;離心機 文獻標識碼:A

中圖分類號:TD928 文章編號:1009-2374(2017)01-0165-03 DOI:10.13535/j.cnki.11-4406/n.2017.01.079

1 選礦工藝

200萬噸選礦廠設計選礦工藝為“原礦磨礦-弱磁-強磁-離心重選-離尾再磨-弱磁-強磁-離心重選”,磨礦采用二段閉路連續(xù)磨礦,分級溢流經弱磁選、強磁選別,磁選精礦經濃縮后進一段離心機選別,一段離心機尾礦濃縮后進三段磨礦,分級溢流經弱磁選、強磁選別,磁選精礦經濃縮后進二段離心機選別,一、二段離心機精礦濃縮過濾后進精礦倉。

2 調試目標

(1)重現(xiàn)工業(yè)試驗指標;(2)進一步優(yōu)化工藝參數(shù),挖掘技術潛力和經濟效益潛力;(3)調試第一階段的目標是精礦品位達到63%以上,產率達到40%,產量達設計指標的80%。

3 磨礦分級和磁選生產調試階段

200萬噸選礦廠經過單機試運行、空載連鎖試機、水循環(huán)、重負荷試車等準備工作后,整個工藝流程順暢貫通,各工序銜接能滿足連續(xù)生產需要,即可進入流程的調試試驗階段。

3.1 磨礦分級的調試

磨礦分級的調試是為了滿足下一階段磁選選別濃細度要求的前提下,盡量提高磨機的處理量使其達到或接近設計水平。

磨礦分級調試的主要參數(shù)是球磨機充填率的確定、球磨機磨礦濃度的調整以及旋流器給礦壓力的調整,通過調試確定了一段、二段、三段球磨機的充填率分別為38%、38%、35%,按照此充填率制定了鋼球補加制度;確定了一段、二段、三段球磨機的磨礦濃度分別為75%~80%、70%~75%、65%~70%;確定了一段、二段、三段旋流器的給礦壓力分別為0.06~0.08MPa、0.08~0.15MPa、0.1~0.15MPa;按照上述參數(shù)組織生產磨機的處理量基本能達到230t/h,一段旋流器的溢流細度達到-200目>70%,二段旋流器的溢流細度達到-200目≥90%,三段旋流器的溢流細度達到-325目≥90%,基本能滿足下一選別作業(yè)的要求。

3.2 磁選的調試

磁選主要是對強磁機進行生產調試。調試的參數(shù)主要為電流的大小、液位的高低、脈動沖程、給礦濃度。通過調試確定粗選強磁機的電流為300~500A、液位的高度為-200mm、脈動沖程為18mm、給礦濃度為16%,掃選強磁機的電流為500~1000A、液位的高度為-200mm、脈動沖程為18mm、給礦濃度為16%。根據調試確定的最佳參數(shù)組織生產,磁選綜合指標達到51%以上,滿足了下一階段離心選別作業(yè)的要求。

4 一段離心機生產調試

在生產調試過程中,參照一段離心機工業(yè)試驗的工藝參數(shù)進行調整,但生產指標與試驗指標偏差較大,在排除了磨礦產品細度不同對選礦指標的影響,進一步調查發(fā)現(xiàn),60臺一段離心機中,給礦量不均勻造成不能正常選別的離心機超過30臺,達到50%以上,大部分離心機不在最佳工藝參數(shù)狀態(tài)下工作,是生產指標與單機指標差異的重要原因。通過給礦分配箱的改造、制作礦漿流量測量箱等整改后,礦漿分配基本達到均勻。

4.1 單機工業(yè)試驗

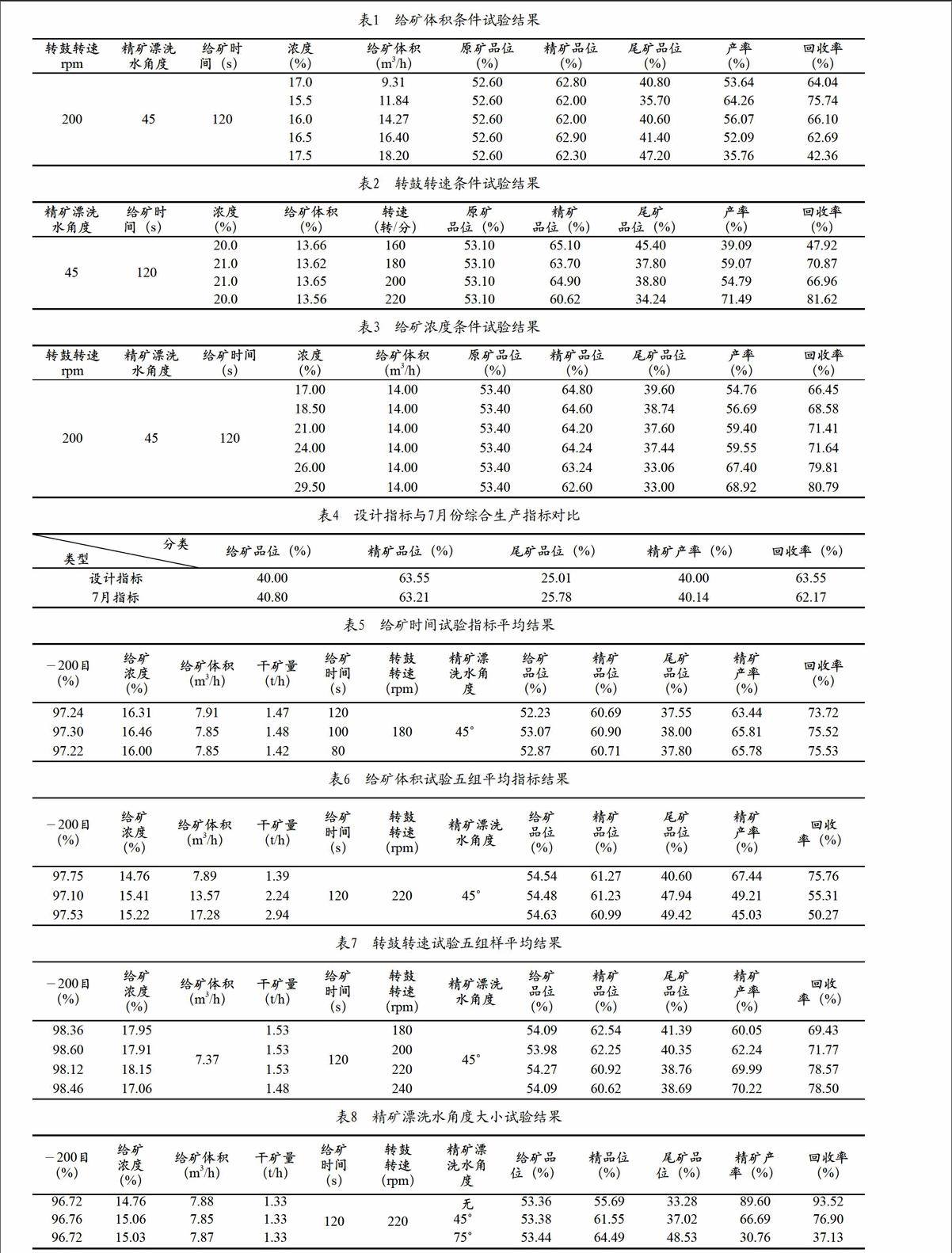

影響離心機選別指標的參數(shù)主要有礦漿量、礦漿濃度、離心機轉速、漂洗水大小、給礦時間等,在這里選取某一臺單機作為試驗調整參數(shù),主要是對給礦體積、轉鼓轉速、給礦濃度三個參數(shù)進行條件試驗。試驗結果見表1、表2、表3。

表1、表2、表3結果表明,一段離心機單機生產的最佳工藝參數(shù)為:給礦時間120s,給礦體積11~12m3/h,

轉速180轉/分,給礦濃度24%~26%,精礦漂洗水角

度45°。

4.2 指標穩(wěn)定階段

經過近2個月流程、設備的整改、選別參數(shù)的理順,7月份選別指標基本接近設計指標,7月全廠綜合生產指標與設計指標對比見表4。

7月全廠綜合生產指標表明,在原礦品位為40.80%的情況下,能獲得總精礦品位為63.21%、產率為40.14%的合格鐵精礦,在二段離心機還沒有調試完成,生產指標很差的條件下,全廠綜合生產指標已接近設計指標。說明200萬噸貧礦選廠設計的流程是合理的、可行的。

5 二段離心機調試試驗

二段離心機選礦效果的好壞直接影響總精礦和總尾礦,自試生產以來,二段離心機的選別效果較差,精礦品位和尾礦品位達不到設計要求。因此為了改變這種現(xiàn)狀,對二段離心機進行單機工業(yè)試驗,分別對給礦時間、給礦體積、轉鼓轉速及精礦漂洗水閥角度大小進行條件試驗,試驗結果見表5、表6、表7、表8。

表5、表6、表7、表8結果表明,二段離心機單機生產的最佳工藝參數(shù)為:給礦時間120s,給礦體積7~8m3/h,轉速220轉/分,給礦濃度16%~18%,精礦漂洗水角度45°。

二段離心機全流程調試試驗。在單機對比試驗結束后,對生產中的二段離心機進行生產調試及流程取樣。根據單機試驗最佳參數(shù)對二段離心全流程調試,跟蹤取樣一個月時間,平均結果表明:在給礦濃度16.87%、給礦體積7.34m3/h和給礦品位53.65%的前提下,離心機單機能獲得鐵精礦品位60.31%、精礦產率67.08%、回收率為75.40%的精礦,尾礦品位為40.08%。全流程調試指標跟設計指標相比,還存在一定的差距,主要是因為二段離心設計指標為試驗室指標,而沒有做工業(yè)試驗來驗證。由于生產調試時間問題,沒有對二段離心做更深層次的探索,在以后的生產實踐中會針對存在的問題做充分的探索、研究,爭取達到設計要求。

6 結語

200萬噸選廠的工藝調試,歷時6個月,生產調試指標基本達到設計指標要求。磨礦的生產能力達到和超過設計指標,設計一、二段磨機每小時處理原礦253噸,班產平均達到260噸/時的為數(shù)不少。一段強磁選的選別指標非常理想。一段離心是本次調試中最成功的項目,其重大工藝突破“高濃度,小流量”工藝組合,大大的改變了生產狀況,在調試中獲得了原礦53.19%,精礦63.3%,尾礦42.49%,精礦產率51.42%,換算為流程產率高達33.35%的好指標(設計相應的產率為27.29%),比設計指標提高了6.06%。一段離心的工藝突破,保證了全廠的技術指標,在二段離心作業(yè)效果不理想,與設計指標相差甚遠的狀況下,仍然做到綜合指標達標。

(責任編輯:秦遜玉)