基于遺傳算法的高空作業平臺變幅三鉸點優化

王思琪,宋效凱,陳凱

(長安大學,陜西西安710064)

基于遺傳算法的高空作業平臺變幅三鉸點優化

王思琪,宋效凱,陳凱

(長安大學,陜西西安710064)

針對四節伸縮臂的高空作業平臺,以變幅油缸受力、伸縮臂受力最小為優化目標,引入7個設計變量來表示變幅三鉸點的幾何位置參數,建立了對高空作業平臺變幅三鉸點優化的數學模型,并利用遺傳算法來尋找最佳的設計變量值。優化結果顯示,優化后的油缸受力和伸縮臂受力得到了一定的改善,對高空作業平臺的計算機輔助設計提供了一定的參考價值。

高空作業平臺;變幅機構;變幅鉸點;遺傳算法

高空作業平臺變幅機構的結構參數對機器的運行性能、緊湊性以及對平臺的工作穩定性有很重要的影響。傳統的設計通常是利用作圖和計算的方法再結合相關經驗而得到變幅機構性。本文建立了高空作業平臺變幅機構的數學模型并利用MATLAB遺傳算法對優化解進行了全局搜索,得到了變幅三鉸點的全局最優位置信息,具有一定的理論參考價值。

1 建立數學模型

高空作業平臺變幅機構[2]主要包括轉臺、變幅油缸、伸縮臂、鉸點以及其他結構。根據整機總體設計方案,伸縮臂在初始狀態下處于水平位置(α=0),變幅油缸及伸縮臂二、三、四節臂都處于全縮狀態,長度最短;而在工作過程中,隨著伸縮臂與水平方向夾角逐漸增大,變幅油缸及伸縮臂逐漸伸長,直到夾角為86°時,變幅油缸及伸縮臂處于全伸狀態,變幅油缸和伸縮臂長度最長[3-4]。

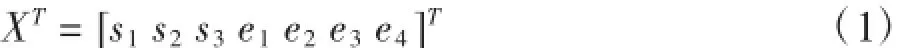

1.1 定義設計變量

變幅油缸三個鉸點分別為伸縮臂根鉸點A、下鉸點B和上鉸點C,圖1是伸縮臂在水平位置(夾角α=0)時的起始工作狀態。高空作業平臺變幅機構可以簡化為平面運動機構,每個鉸點的幾何位置需要水平和豎直兩個方向的坐標來唯一表示。為確定三個變幅鉸點之間的相對位置關系,引入了七個設計變量s1,s2,s3,e1,e2,e3,e4.如圖1所示。

圖1 設計變量圖

則設計變量的矢量表達式為:

1.2 目標函數的建立

變幅機構由變幅油缸驅動,其受力情況對機器結構及液壓系統有重要的影響。變幅油缸受力越小,變幅機構越緊湊,液壓系統也越穩定。當伸縮臂到最大幅度位置(α=86°)時,C鉸點處受力最大,此時伸縮臂的危險截面便處于C處的橫截面。在滿足伸縮臂力矩的條件下,所求的最優解須滿足變幅油缸受力最小和最大夾角時C處危險截面的受力最小兩個目標。

1.2.1 變幅油缸受力分析

當伸縮臂起升角為α時,變幅鉸點位置參數及受力分析如圖2.一般情況下,伸縮臂的振幅變化速度比較慢,所以伸縮臂的變幅慣性力在此處忽略不計。

圖2 變幅機構幾何參數及受力分析示意圖

在初始狀態,變幅三鉸點的連線可以構成△ABC,其三邊長可分別根據勾股定理,由設計變量來表示,如式(2-4)所示。同時AB與BC間的夾角α0也可根據余弦定理表示,如式(5):

0<α<86°時,C鉸點位于C1處,△ABC1三邊之長滿足AB邊長不變條件外,還應有:

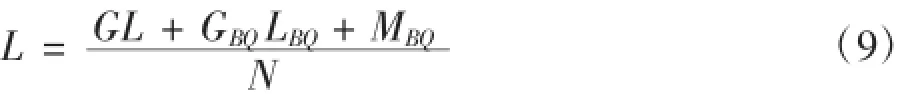

變幅油缸力臂長L可表示如下:

根據力矩平衡原理,鉸點A處的轉矩之和應該為零,即ΣMA=0,所以有:

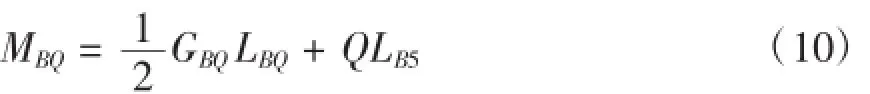

式中,N為變幅油缸受力;G為伸縮臂總重量估計值;GBQ為折臂、吊籃和工作人員總重估計值;LBQ為折臂、吊籃及工作人員整體重心距離伸縮臂第四節臂端點的長度;MBQ為折臂、吊籃及工作人員重量對第四節臂端點處所產生的力矩。且

式中,GB5為折臂重量估計值;Q為吊籃及工作人員重量估計值之和;LB5折臂長度。

綜上,變幅油缸受力N可由設計變量X表示:N=N(X),則第一個目標函數可表達為

1.2.2 伸縮臂的受力分析

如之前所述,伸縮臂的危險截面接近C1鉸點處,此處的合力矩為:

同樣的,合力矩ΣMC1也可以由設計變量X表示,則目標函數可寫為:

F2(X)=MC1(X)

1.3 約束條件

為保證優化結果在可用范圍內,必須確定設計變量的約束條件。本文設計變量約束包括以下五方面[5]:

(1)設計變量上下限:由高空作業平臺變幅機構的運行情況及其整機布局來看,變幅機構的幾何尺寸與變幅三鉸點A、B、C的位置分布有關,變幅鉸點的位置變化是在一定范圍內:

Xmin≤X≤Xmaxi=1,2,3,4,5,6,7(12)

(2)幾何約束:根據三角形三邊長關系,在△ABC和△ABC1中分別有以下不等式條件:

△ABC中:

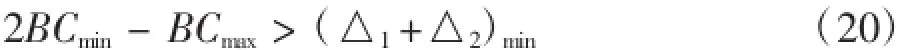

(3)根據變幅機構的機械約束特性:變幅油缸最大長度BCmax與最短長度BCmin之比應滿足:

(4)油缸尺寸約束:油缸安裝時兩端應留有最小缸頭尺寸(△1+△2)min應滿足:

(5)變幅油缸受力約束:np為穩定系數許用值,油缸受力極限值Nk與油缸實際受力N應滿足:

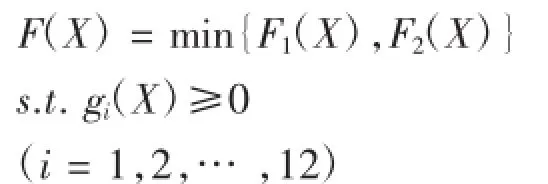

綜上,此次多目標優化數學模型包含兩個目標函數和12個約束條件[7],可表達為:

2 遺傳算法優化

2.1目標函數的處理

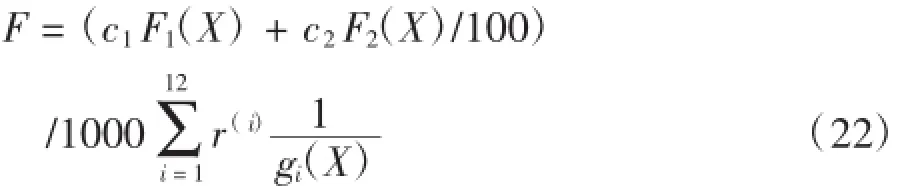

多目標優化問題所得到的解在實際情況中并不是滿足所有目標的最優解,只是相對令人滿意、滿足設計需求的解。本文利用加權組合的方法將多目標優化問題轉化成了一個單目標的優化函數,采用內點法使約束條件以懲罰函數的形式出現,其表達式如下:

其中,r(i)為懲罰系數,其取值情況是一個遞減的序列,即r(1)>r(2)>…>r(i)…,一般r(1)取1,并且滿和c2為加權系數,且和為1,可根據目標函數實際情況下對變幅機構的影響大小來相應取值;F2(X)/100是為了使函數F1(X)、F2(X)值的數量級保持一致。

2.2 程序實現及優化算例

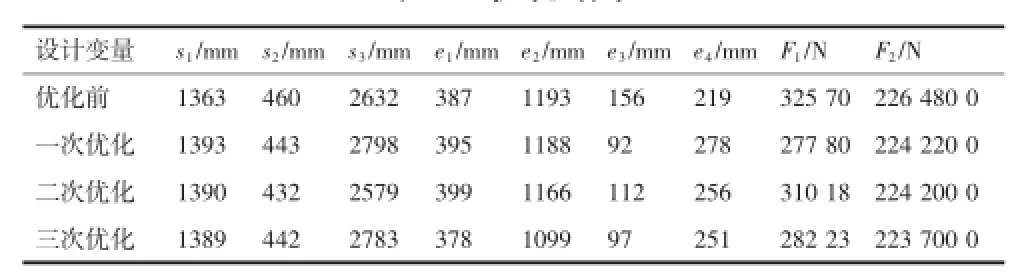

在對高空作業平臺變幅機構進行優化時,為保證實用性,應根據整機總體布局確定七個變量的范圍,如表1.在利用MATLAB遺傳算法求解時,采用二進制編碼,初始種群數量設為100,最大遺傳代數設為1 000,交叉概率設為0.5,變異概率設為0.01,其余參數均為默認值。取權重系數c1=c2=0.5,以式(22)中目標函數為適應度函數,當遺傳代數達到最大遺傳代數或結果收斂在一定范圍內時,遺傳會自動停止。表2是顯示的最終優化結果。

表1 設計變量的上下界/mm

比較表中三次優化所得結果,發現目標函數一定程度上得到了優化,而每次優化結果并不相同是遺傳算法本身特性所決定的。為得到更理想的優化值,可以進行多次的優化計算。

3 結束語

本文采用多目標優化數學模型和MATLAB遺傳算法進行優化。結果表明,變幅油缸及伸縮臂受力在不同程度上得到了優化,并且還有很大的優化空間,這對高空作業平臺的安全及穩定性能具有重要意義。在實際工程案例中,還需要考慮伸縮臂剛性、臂架結構以及轉臺受力等的影響,這樣將會更好地接近實際情況。

[1]李萬祥.工程優化設計與MATLAB實現[M].北京:清華大學出版社,2010.

[2]杜向陽.PT25蜘蛛式高空作業平臺伸縮臂變幅鉸點優化[J].建筑機械,2011(8):50-55.

[3]席盛,周振平,張輝,等.基于遺傳算法的輪式起重機變幅三鉸點優化[J].建筑機械,2013,433(2):86-89.

[4]Li Chunjin,Chu Yueqiao,Zhou Haibo.Optimization of the hinge point position of folding jib for lorry loading crane based on genetic algorithm[J].Journal of Jiangsu University of Sci ence and Technology:Natural Science Edition,2014,28(2):30-36.

[5]陳秋蓮,王成棟.基于Matlab遺傳算法工具箱的優化計算實現[J].現代電子技術,2007,2(242):124-129.

[6]J.A.Cabrera,A.Simon,M.Prado.Optimal synthesis of mech anisms with genetic algorithms[J].Journal of Mechanism and Machine Theory,2002(37):1165–1177.

[7]雷英杰,李善文,李續武,等.MATLAB遺傳算法工具箱及應用[M].西安:西安電子科技大學出版社,2005.

Optimization of Hinge Position for the Luffing Mechanism of Aerial Work Platform Using Genetic Algorithm

WANG Si-qi,SONG Xiao-kai,CHEN Kai

(Chang’an University,Xi’an Shaanxi 710064,China)

To minimize the force acting on the luffing hydraulic cylinder and the telescopic boom section,a mathematical model of hinge position optimization taking the luffing mechanism of aerial work platform has been built.The geometrical parameters of hinge point position were described with the design variables and the genetic algorithm was used to find the best solution to the problem.Moreover,taking an aerial work platform with fourmember telescopic boom for instance,the problem was solved.The optimization result shows that the mechanical performance of the luffing mechanism was obviously improved.It provides a basis for future improved design of aerial work platform.

aerial work platform;luffing mechanism;hinge points;genetic algorithms

表2 優化結果

TH21

:A

:1672-545X(2017)01-0050-04

2016-10-23

王思琪(1992-),女,陜西西安人,碩士研究生,研究方向為機械制造及其自動化專業;宋效凱(1990-),男,山東魚臺人,碩士研究生,研究方向為機械制造及其自動化專業;陳凱(1990-),男,湖北仙桃人,碩士研究生,研究方向為機械制造及其自動化專業。