空預器堵灰原因分析及治理措施

宋立濤

摘要:空預器堵灰會導致煙氣側差壓增大、風機耗電率增加、爐膛負壓波動、排煙溫度偏差增大以及機組左右側主、再熱汽溫偏差大等諸多問題,直接影響了機組的安全經濟運行。文章針對空預器差壓趨勢分析、空預器堵灰的原因、預防措施及治理建議進行了分析。

關鍵詞:空預器;堵灰;治理方向;治理措施;燃煤發電廠 文獻標識碼:A

中圖分類號:TK223 文章編號:1009-2374(2017)03-0035-02 DOI:10.13535/j.cnki.11-4406/n.2017.03.015

為適應環保對燃煤發電廠的新要求,華能左權電廠#2機組進行了超凈排放改造,將脫硝供氨方式由液氨改為尿素水解供氨,脫硫吸收塔增加持液層,2臺引風機一并進行增容(功率由5500kW增容至6000kW)。機組啟動后,由于尿素水解供氨存在不穩定性,機組運行時脫硝噴氨量相對增大,氨逃逸率增大,導致硫酸氫銨在空預器蓄熱元件中大量沉積,致使空預器堵塞嚴重。加之脫硫持液層增加了風煙系統阻力,增大引風機負載,嚴重時造成引風機失速,影響機組接帶負荷,威脅機組安全。針對上述情況,該廠采取一系列措施,對空預器堵灰進行治理。

1 空預器差壓變化趨勢分析

(1)#2機組2015年12月啟動至當月停機前,空預器差壓無明顯升高;(2)#2機組2015年12月第二次啟動至01月環保測評前,#21空預器差壓平均升高0.32kPa,#22空預器差壓平均升高0.4kPa;(3)#2機組2016年01月環保測評結束后,#21空預器差壓平均升高0.76kPa,#22空預器差壓無明顯升高,#21空預器差壓大于#22空預器差壓約0.39kPa;(4)2016年01月,通過加強吹灰、調平空預器出口排煙溫度,#21空預器差平均降低0.18kPa,#22空預器平均降低0.1kPa。

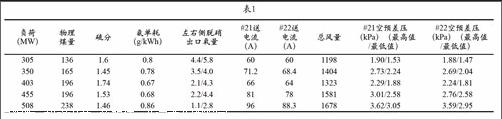

超凈排放改造后,#2爐空預器運行差壓變化情況(2016年03月采集數據)如表1所示。

2 空預器堵灰的原因分析

第一,脫硝系統的運行特性是造成空預器堵灰的主要因素,堵灰的嚴重程度隨運行時間逐漸加劇,且與現場運行操作、氨逃逸率、燃煤硫分密切相關。脫硝系統運行正常時,堵灰周期為2.5~3個月。

(1)脫硝系統逃逸的氨氣與煙氣中的SO3、水蒸氣生成硫酸氫銨;硫酸氫銨在150℃~200℃范圍內會液化,這一溫度正好是空預器的中、低溫段。液態硫酸氫銨具有很強的黏性,附著在空預器蓄熱片上捕捉煙氣中的飛灰,嚴重影響空預器阻力和流通換熱能力,并形成惡性循環再次加深腐蝕和堵灰程度;#2機組超凈改造后同等負荷下噴氨量較#1機組約增加300kg/h;(2)SO2在脫硝催化劑的作用下生成SO3,SO3*NH3的值越大,硫酸氫銨露點溫度越高,加速硫酸氫銨生成,同時也造成酸露點溫度升高,因此容易加劇空預器酸腐蝕和堵灰;(3)#2爐超凈改造后,燃煤硫分基本維持在1.7%~2%,SO2由于催化作用生成的SO3也隨之增加(脫硝催化劑SO3轉化率應<1%),加之受環境溫度影響,夜間空預器冷端綜合溫度僅125℃,導致空預器差壓快速上漲;(4)供氨流量控制系統異常或運行操作不當,氨逃逸率大于3ppm,會加劇空預器銨鹽積灰;(5)在氧量大于2%的情況下,對脫硝入口NOx分布情況進行測定,基本均衡,但出現脫硝出口兩側部分區域NOx濃度基本為0的現象;由于氨注射門閥瓣過厚(表盤開度2/3時,實際開度不足1/3),為防止結晶,閥門開度應保持60°以上,致使#2爐噴氨流量分布不均勻、NH3/NOx摩爾比失調不能徹底解決;(6)凈煙氣NOx測點進行整定梳理,由之前的NO排放質量流量修改為NO2質量流量,修改后,凈煙氣NOx濃度測量值較之前升高1.53倍,造成同等運行方式下脫硝系統噴氨量約增加200kg/h。

第二,#2爐B+級檢修時發現空預器中溫端堵灰嚴重,空預器吹灰無法吹凈中溫端積灰是空預器差壓不能良好控制的主要原因。

第三,脫硫系統、低低溫省煤器、脫硝系統的阻力增大,造成空預器煙氣側與送風側差壓增大,漏風增加進一步降低了空預器排煙溫度,造成低溫腐蝕。

第四,省煤器灰斗輸灰不通暢。省煤器下方設計6個冷灰斗,省煤器后脫硝灰斗并沒有輸灰倉泵;機組長時間運行后灰粒堆積被移到下游空預器處,極大地增加了空預器堵灰發生的幾率。

第五,吹灰蒸汽閥門內漏也是引起空預器堵灰發生的原因之一。

3 空預器堵灰治理方向

(1)空預器堵塞為直觀結果,氨逃逸超標為直接原因,目前需重點解決氨逃逸超標問題;(2)#2爐空預器進行在線水沖洗,空預器差壓好轉并逐步下降,根據在線水沖洗效果,應盡快恢復、試運空預器在線水沖洗裝置;(3)停機后應對空預器冷、熱端受熱面認真檢查,對發生腐蝕或嚴重變形的受熱面元件進行更換,以確保受熱面清潔,防止堵灰加劇;(4)與東鍋廠家進行論證,是否能取消空預器熱段蓄熱包或將空預器熱段、中溫段、冷段三層改造為熱段、搪瓷冷段兩層;(5)增加廣義回熱系統,進一步提高入爐風溫;(6)#1爐SCR催化劑仍為東方凱特瑞,#2爐SCR催化劑已全部更換為涿州西熱產品,停爐后對爐內催化劑進行檢測,是否存在活性下降較快或存在附著物影響活性的問題。#2爐催化劑活性、SO3轉換率需在噴氨優化結束后進一步驗證;(7)停爐后對催化劑四周密封進行全面檢查,是否存在煙氣走廊問題。停爐后檢查噴氨支管有無顆粒物堵塞,并確保吹掃、清理徹底;(8)脫硝入口氨注射手動門由于閥瓣過厚易發生尿素結晶積灰,造成脫硝入口煙道噴氨不均,與西安熱工院論證,是否更換此類型閥門或徹底解決閥體結晶積灰隱患;(9)目前產品氣溫度偏低,需增加一路伴熱管道或提高伴熱溫度,確保產品氣到達爐前時溫度不低于水解器出口溫度;(10)排查水解器出口除霧器有無腐蝕、是否工作正常,產品氣是否有攜帶液滴現象;(11)脫硝入口8個灰斗應增加輸灰裝置;(12)#2機組入爐煤空干基硫分應嚴格控制小于2%。

4 針對空預器堵灰嚴重采取的治理措施

(1)送風機、一次風機出口暖風器與機組保持同步運行,送風機出口溫度不低于40℃,嚴格控制空預器冷端綜合溫度,防止空預器低溫腐蝕、銨鹽黏結積灰;(2)空預器吹灰器熱端提升閥后壓力維持在1.2MPa,冷端提升閥后壓力維持在1.5MPa,吹灰疏水溫度盡可能接近300℃或疏水時間大于1小時進行吹灰;(3)定期對噴氨格柵注射門進行測溫,及時發現格柵是否堵塞,并聯系檢修處理;(4)嚴密監視空預器差壓每天變化速率,空預器差壓增加速率較大時,適當增加吹灰頻次;(5)冬季時特別注意暖風器的運行情況,暖風器由于消缺投退時,應在負荷較高時且環境溫度較高時進行;(6)鍋爐冷態啟動時,空預器出口送風溫度達到200℃時,可啟動A磨煤機,A磨微油方式時,A磨出力不大于40t/h。機組啟動前A、C倉原煤斗配發熱量大于5000kcal/kg以上,揮發分較高的煤種,減少制粉系統啟動初期大量飛灰可燃物產生,抑止空預器堵灰的發生;(7)鍋爐日常運行中加強省煤器灰斗檢查,及時發現異常;(8)加強吹灰閥門的檢查,保證運行中不發生濕蒸汽泄漏到空預器換熱元件上;(9)高壓水沖洗要徹底。正常兩臺空預器沖洗合格需要進行72*2小時左右。沖洗結束后要進行充分干燥,防止啟動時大量灰粒粘貼到換熱元件;(10)加強入爐煤配煤摻燒管理,控制#1爐入爐煤硫分不大于1.2%、#2爐入爐煤硫分不大于2.4%,灰分不大于35%;(11)嚴格控制氨逃逸率小于3ppm,保證自動裝置能穩定可靠運行,降低機組運行時供氨單耗,從源頭上控制硫酸氫銨生成;(12)冬季環境溫度下降,空預器堵灰呈現加劇趨勢,必須嚴格控制空預器冷端綜合溫度;(13)凈煙氣NOx含量控制當班平均值不低于30mg/Nm3,E磨組未運行時,SCR出口折氧后NOx盡量低于500mg/Nm3,E磨組運行時,SCR出口折氧后NOx盡量低于550mg/Nm3;(14)停機后應對空預器冷、熱端受熱面認真檢查,對發生腐蝕或嚴重變形的受熱面元件進行更換,以確保受熱面清潔,防止堵灰加劇;(15)空預器改造,將空預器熱端、中溫端、冷端三層改造為熱端、搪瓷冷端兩層。

5 結語

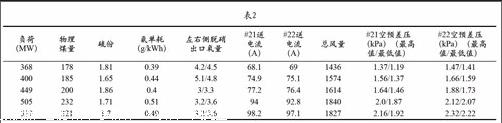

#2爐空預器拆除一層蓄熱元件,同時采取其他措施進行綜合治理后,空預器運行差壓變化情況(2016年11月采集數據)如表2所示。

通過對#2爐空預器治理前后的數據對比可見,經采取了一系列治堵措施后,空預器的積灰堵塞情況得到了很大改觀,提高了機組的負荷能力,降低了機組的運行風險,取得了較好的效果。

參考文獻

[1] 劉偉,束繼偉,金宏達.電站鍋爐管式空預器積灰堵

塞的原因分析及解決措施[J].黑龍江電力,2014,

(1).

[2] 黃杰克頌.關于鍋爐空預器堵灰的原因分析及解決辦

法[J].科技與企業,2013,(14).

[3] 李勇.600MW4B空預器堵灰異常分析與總結[J].能源

與環境,2012,(4).

(責任編輯:蔣建華)