火電廠埋地管道腐蝕評價與修復技術探討

酈曉慧,郭延軍,田豐,梁輝,崔紹波

(1.華電電力科學研究院,杭州 310018;2.華電國際鄒縣發電廠,山東 鄒城 273522)

火電廠埋地管道腐蝕評價與修復技術探討

酈曉慧1,郭延軍1,田豐2,梁輝2,崔紹波2

(1.華電電力科學研究院,杭州 310018;2.華電國際鄒縣發電廠,山東 鄒城 273522)

以某電廠埋地供水管道為例,通過管道整體運行情況調研和局部重點腐蝕及泄漏部位定點開挖檢測相結合,利用水質檢測、土壤檢測、腐蝕形貌觀察、腐蝕缺陷測量、管壁厚度測量、腐蝕電位測量和超聲導波測量等方法,綜合評估了該供水管道的腐蝕現狀,并對該埋地管道提出了針對性的修復方案。

埋地供水管道;腐蝕;管地電位測量

表1 供水管道進出口水質檢測結果匯總

0 引言

腐蝕是碳鋼埋地長輸管道的一個普遍性問題。國內外由于腐蝕導致的鋼質油氣埋地管道泄漏曾引發重大的安全事故,并導致巨額經濟損失和嚴重的環境污染。然而,對鋼質供水管道的防腐重視程度還遠遠不夠。近年來,國內運行時間較長的老舊電廠埋地管道腐蝕泄漏問題日益突出,內外腐蝕情況均較為嚴重。導致外腐蝕的主要原因是鋼管表面的原有防腐層逐漸老化破損,尤其在制備、安裝過程中防腐層的損傷部位優先發生腐蝕。內腐蝕的主要原因是電廠設在水源地的泵房沒有對來水進行處理。近年來,工業排放、水質污染等因素導致水質急劇下降,加速了管道內部的結垢,并導致嚴重的垢下腐蝕。

埋地管道的腐蝕是環境(外因)和材料(內因)交互作用的結果,本文綜合分析了某電廠埋地管道的內部水質和外部土壤成分,結合管道本身的組織狀態、表面腐蝕形貌觀察、管壁厚度測量、管地腐蝕電位測量和超聲導波測量[1]評估了埋地管道的腐蝕狀態,并對該埋地管道提供了針對性的修復方案。

1 試驗方法

某電廠廠外2條供水管道,布局為地下平行直埋式,管道埋深為1 500 ~2 500mm,管道中心距離為2 000 mm,管道全長21.25 km。管道采用直徑為920 mm,壁厚為10 mm的Q235B螺旋焊縫鋼管連接而成。埋地鋼管的外壁防腐層為1道環氧煤瀝青管道底漆和2道環氧煤瀝青管道面漆,內壁防腐層的結構為1層底漆,2層面漆。正常工況下,供水管內水壓為0.55 MPa,日供水量約為9.5萬t。目前,該供水管道已經連續運行近20年,近幾年由于管道腐蝕等原因,供水管道頻繁泄漏。據不完全統計,廠外管道部分自2010年以來共泄漏26次,僅2014年5月19日至2014年6月12日,短短25 d時間,共泄漏5次,供水管道頻繁泄漏問題亟須解決。

埋地管道局部開挖后,表面經清洗,逐級打磨并拋光至3.5 μm。利用3%硝酸酒精進行腐刻后,采用便攜式現場金相顯微鏡分別觀察了管道母材和焊縫位置的金相組織。現場拍照記錄了埋地管道表面的腐蝕缺陷及漏點形貌。利用飽和銅/硫酸銅電極,對開挖部分管段通過近參比法測量了埋地供水管道沿線多處的管地電位。采用超聲導波技術對廠區內局部管段進行了低頻導波檢測。

2 檢測結果

2.1 水質檢測

埋地供水管道進出口水質檢測結果見表1。管內水質呈弱堿性,進出水中各種腐蝕性離子質量濃度較為接近,管內供水腐蝕性為微。

2.2 土壤檢測

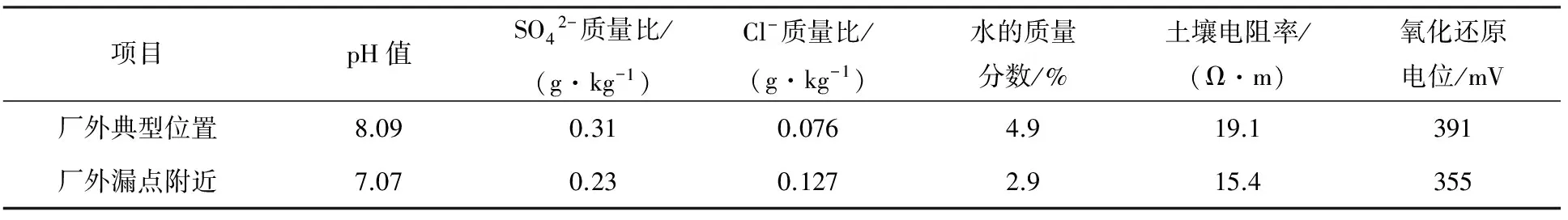

廠外典型位置和漏點附近的土壤檢測結果見表2。其中,廠外典型位置土壤呈弱堿性,漏點附近土壤為近中性。一般而言,土壤腐蝕性與土壤電阻率成反比,即土壤中的溶解鹽越多,電阻率就越低,腐蝕性也就越強。土壤檢測結果表明,廠外管道附近的土壤腐蝕性較強,尤其在管道漏點附近位置的土壤腐蝕性更強。

表2 土壤檢測結果匯總

圖1 管道金相組織

2.3 金相檢測

廠外管道現場金相組織如圖1所示。母材金相組織為鐵素體+珠光體,如圖1a所示;焊縫金相組織為鐵素體+貝氏體,如圖1b所示。

2.4 腐蝕形貌

埋地供水管道廠外泵房出口裸露部分管段局部位置的腐蝕形貌如圖2所示,部分防腐層和玻璃布已經老化破損,并導致供水管基體發生了明顯的局部腐蝕。

部分開挖管道表面經過打磨后,可以明顯觀察到管道基體已經發生了點蝕,蝕坑直徑一般在2~10 mm之間,深度不等。埋地管道表面缺陷形貌如圖3所示。

廠外漏點區域形貌如圖4所示,該漏點為典型的點蝕導致的管道泄漏,蝕坑直徑約為6 mm。以往漏點的修復經驗也表明:管道表面以點蝕為主,且導致管道泄漏的均為點腐蝕,未發現裂紋及大面積腐蝕減薄類缺陷。國外的研究表明,點蝕通常是埋地管道外部腐蝕失效的主要形式。

另外,在管道漏點附近的土壤中還發現有石塊等異物,并且管道局部表面的防腐層已經充水、脆化。碳鋼埋地管道的外防腐層難免在運輸、安裝或者填埋過程中有微小損傷。這些微小損傷部位在后續電化學腐蝕過程中為陽極,而其余表面則為陰極。

圖2 裸露部分管段腐蝕形貌

圖3 埋地管道表面缺陷形貌

陰極保護是防止這些損傷部位發生腐蝕的有效方式。然而,該供水管道至今沒有安裝任何陰極保護系統。另外,土壤電阻率和管子覆蓋層的蝕孔裸露面積是腐蝕電流密度的控制因素,一旦有覆蓋層的管子發生泄漏,泄漏量就會增加[2],是一個惡性循環的過程。在漏點附近相距不到10 m的范圍已經先后發生3次此類因點蝕導致的管道泄漏。

埋地供水管道內壁經過清洗后的形貌如圖5所示,管道內壁被銹層覆蓋,1層底漆、2層面漆的內防腐層已完全失效。局部銹瘤下部可能引發垢下腐蝕,并導致點蝕穿孔,從而使管道發生泄漏。

圖4 廠外埋地管道漏點區域形貌

2.5 管壁厚度測量

管壁厚度測量結果見表3。表3中的測厚結果表明,管道主體歷經近20年的運行并未發生明顯的腐蝕減薄。埋地供水管道泄漏的主要原因是管道外部點蝕。

表3 管壁厚度測量結果 mm

2.6 管地電位測量

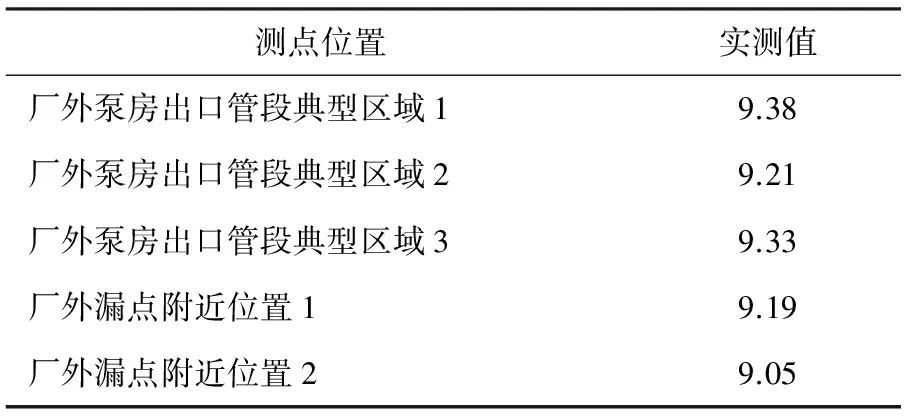

管地自然電位是管道本身在土壤中的自然腐蝕電位,在一定程度上反映了土壤腐蝕性的大小,也是評價管道周圍環境的主要因素之一,它與金屬材料、表面狀況、土壤性質、周圍環境有關。然而,對于鑄鐵和鋼的保護電位至少在-0.850 V(相對于飽和銅/硫酸銅參比電極(CSE))[3]。在該電位以上,碳鋼發生電化學腐蝕是一個熱力學自發過程。管地電位測量結果見表4。管地電位測量結果表明,管道不同位置的有較大的腐蝕傾向,亟需加裝陰極保護系統。

表4 管地電位測量結果 V

2.7 超聲導波測量

經超聲導波測量,所檢測管段兩側在導波覆蓋區東側0~15 m內、西側0~5 m內均有明顯的連續異常信號,且異常信號幅值較大,表明管道表面有許多微小缺陷。管道表面的微小缺陷極有可能進一步擴展成穿透性缺陷,導致管道泄漏。

3 腐蝕情況及修復措施

3.1 管道內部

由于該廠在水源地設有凈化站,水源地的來水經過凈化處理后通過管道輸送入電廠,水質控制較好,水質檢測結果也表明供水管內水質腐蝕性較弱,因此與同區域電廠相比,管道內部腐蝕相對較輕。同時管壁測厚結果表明管道整體沒有發生腐蝕減薄。但是,從圖5的內壁腐蝕形貌看,管道內壁被銹層覆蓋,1層底漆、2層面漆的內防腐層已完全失效。鑒于管道開挖費用較高,內壁防腐建議采用用內襯高密度聚乙烯(HDPE)管來修復舊管道,其優點主要包括修復快、性能可靠、不大開挖管溝、管道流通面積損失小、現場易于施工等。

3.2 管道外部

埋地管道附近土壤檢測結果表明局部管道附近

圖5 供水管道內壁清洗后的形貌

土壤腐蝕性較強,結合腐蝕形貌觀察、漏點分析和超聲導波測量結果可知,埋地管道表面防腐層已逐漸老化,管道表面腐蝕以局部點蝕為主,且漏點附近無明顯減薄。管地電位的測試結果表明,該管道外壁有較大的腐蝕傾向。因此,針對管道外壁腐蝕問題,應設立陰極保護系統。由于廠外管道絕大部分在農田下方,干擾因素較少,無明顯的雜散電流,建議采用強制電流法對管道進行陰極保護。

4 結束語

由于供水管道限于當時的防腐設計規范和要求,未能給整條管道設計增加陰極保護系統,且施工過程存在不規范之處,隨著管道運行時間的延長,外表面防腐涂層日漸老化,尤其在施工過程中導致的防腐涂層局部缺陷部位和沿線土壤腐蝕性較強的區域開始加速腐蝕,并導致當前管道頻繁泄漏。局部點蝕是導致埋地管道泄漏的主要因素。

通過陰極保護系統的建立減緩埋地管道的外壁腐蝕。利用非開挖襯管修復的方式減緩管道內壁腐蝕,并最大限度降低開挖工作量和賠償金額。

[1]焦敬品,何存富,吳斌,等.管道超聲導波檢測技術研究進展[J].實驗力學,2002,17(1):1-9.

[2]柴業森,石永春.埋地管道運行整體性評估[J].油氣儲運,1999,18(11),38-41.

[3]胡士信.管道陰極保護技術現狀與展望[J].腐蝕與防護,2004,25(3),93-101.

(本文責編:劉炳鋒)

2016-12-06;

2017-01-08

TG 179

B

1674-1951(2017)02-0038-03

酈曉慧(1984—),男,浙江蘭溪人,工程師,從事電廠材料腐蝕與防護相關研究(E-mail:xhlee@yeah.net)。