化學品添加方式及混合質量與其在紙張中可變性的關聯

化學品添加方式及混合質量與其在紙張中可變性的關聯

該文采用實驗室中試紙機進行了一系列紙張抄造試驗并研究了添加的化學品在紙張中的分布,并采用兩相計算流體力學研究了化學品添加的不同噴嘴結構對下游單組分物質聚丙烯酰胺助留劑混合效果的影響,利用數值分析和實驗分析相結合得出的流變參數,在該相中建立了一種非牛頓模型;在接近典型工業流動狀況下,將化學品加入到湍流管道中,針對添加點的數量、沖擊角度、添加位置及添加速度對混合均勻性的影響作了定性和定量分析。結果發現:添加的化學品在紙張中的分布具有高度的可變性;最佳添加點分布是存在的,且化學品添加方式、混合質量與其在紙張的可變性之間存在關聯。

近年來,制漿造紙行業的發展趨勢是提高紙張中礦物填料含量,減小紙張定量,提升脫水效率,降低清水用量以及提高紙機車速,這增加了對紙張助留系統的需求。助留系統在造紙流程中發揮著重要作用,研究助留行為有助于提升助留性能,最終提高生產效率。

盡管助留對獲得期望的生產狀況作用重大,但助留劑用量過高時會顯著影響紙張的成形勻度。通常,使用助留劑會對勻度造成不良影響。為減小助留劑對紙張勻度的不良影響,研究發現改變添加順序(即在施加填料之前添加助留劑)是有效的。研究人員指出,助留劑聚合物的添加點是影響紙張勻度最重要的因素。然而現在的發展趨勢表明,助留劑在紙機系統中添加位置越靠后,其助留效果越好。也就是說,在纖維懸浮液中助留劑聚合物和固體表面之間的相互作用達到最優只需要短短數秒。

助留劑在添加到紙漿之前需要用水大量稀釋,其添加量通常為0.01~0.40 kg/t(絕干漿)。常見的添加方式是將聚合物添加在后續的流程,如在最后一道篩選工序之前后。在特定的情境中,助留劑和漿料流體的結合對其性能至關重要。特別是助留劑聚合物對剪切力相當敏感,當其受到過大的剪切負荷時會自動降解。這種情況下助留劑聚合物的性能將顯著惡化。助留劑通常指通過較小的噴嘴添加到紙漿中的。噴嘴的尺寸、形狀和流體狀況根據助留劑添加方式和紙機的限制而不盡相同。一些好的設計能夠產生良好的混合效果,但也會帶來較高的剪切力。通常,達到較好的混合效果要以損失助留劑聚合物的物理化學特性、漿料含量以及改變紙機操作條件為代價。湍流對于產生良好的混合效果是必須的,但湍流同時可以導致助留劑聚合物的降解。如果助留劑的作用效果不佳,通常是因為其與漿料的混合效果較差或者由于受到較高剪切力而導致自身降解。添加的助留劑溶液的黏度也能影響助留劑的混合效果,這也是助留劑必須大量稀釋再添加以改善混合效果的原因。而且由于傳統的添加方法效果較差,當前新的混合添加方法引起了業內的極大興趣。

新的研究表明,通過加快添加速度,有可能達到更有效的混合,從而使助留劑的空間分布更好。然而,剪切力通常隨著添加速度的加快而升高,最佳的助留效果也會隨著添加速度的改變而變化。更有甚者,高剪切力將增加聚合物降解的可能性,并因此導致助留效果的降低。這與獲得良好的助留劑混合效果是相矛盾的:助留劑必須被盡快地充分地混合,但是要在最小的剪切力下進行。

先前研究了導致單組分聚合物助留劑降解的添加條件。本研究旨在更好地理解影響助留劑混合效果的因素。在第1部分研究中進行了一系列預實驗,實驗中用2種不同的添加噴嘴將藍色染料替代助留劑添加到紙漿中。紙張呈現的不同藍色可用來證明添加噴嘴的構造對混合效果的影響。在研究的主要部分中,利用兩相計算流體力學研究了一系列添加噴嘴構造對單組分助留劑聚丙烯酰胺(PAM)混合質量的影響。針對添加點數量、添加角度及添加噴嘴幾何形狀對混合效果的影響做了定量和定性分析。研究表明最佳的添加點分布是存在的,進而說明了噴嘴設計和添加方式對助留劑混合效果的重要性。

1 中試規模的預實驗

利用成形試驗機(FEX)進行了一系列中試規模的生產預試驗。試驗通過模擬相同的流體條件,用藍色染料替代助留劑添加到紙漿中,研究了基本助留劑添加噴嘴產生的混合質量。試驗使用的噴嘴是標準T型添加噴嘴,也被稱作單側壁添加噴嘴(即內徑為7 mm的單個添加噴嘴,按照主管道的流動方向正常安裝)。添加的速率比(即助留劑的流速與主管道流速的比值)為1.1。然后利用肉眼觀測藍色染料在手抄片中的變化情況檢測添加時助留劑的混合質量。藍色染料就在流漿箱之前的位置添加,以避免流送設備對混合效果產生的任何影響。添加點處流送管道的直徑為150 mm,平均漿料流速為2.5 m/s(即2 600 L/min)。通過流漿箱自由流射分離出大約240 L助留劑,這導致助留劑在網布脫水之前的停留時間為5.5 s。

紙機采用雙網輥式成形布置,紙機車速為600 m/min,漿網速相同,流漿箱的型號為Valmet7排式(正常收縮)流漿箱。壓榨部采用的線壓分別為60 kN/m(輥筒毛毯),400 kN/m(僅靴型底部毛毯),700 kN/m(僅靴型頂部毛毯)。紙張質量為印刷等級,其中包含60 g/m2定量的化學漿,短纖/長纖(闊葉木/針葉木)的質量比例為80/20。

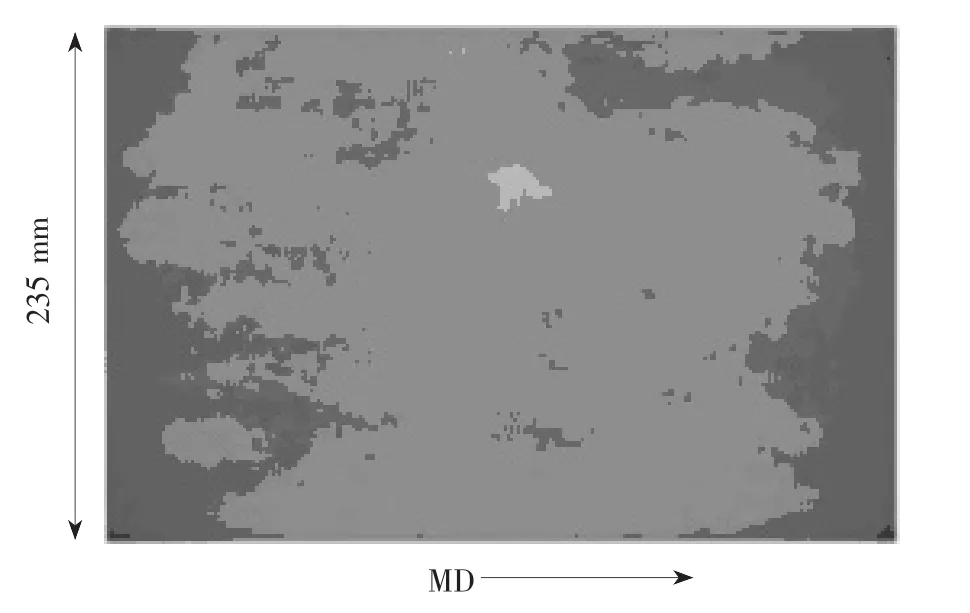

圖1為收集到的有代表性的紙張試樣。

圖1 用藍色染料替代助留劑的紙張的高分辨率圖像

由圖1可以明顯看出,染料的分布具有相當大的差別。特別地,順著紙機方向的條紋可以看到染料的不均勻的濃淡色彩以及包含或多或少顏色的斑點。這些結果證明了化學添加劑早期的混合質量對其在最終產品中的分布狀況的重要性,同時也表明流漿箱能夠消除化學品不良混合對產品質量影響(例如,通過流經流控管和收縮管)的觀點是不正確的。

2 助留劑模型

在對助留劑添加過程進行建模的研究中,采用的助留劑為單組分的高相對分子質量水溶性聚合物。研究中采用的助留劑由一種非牛頓型的流體呈現,即其剪切應力σ與應變速率通過黏度系數μ相關,但是二者之間是非線性關系。黏度系數μ不是恒定不變的,它隨流體應變速率的變化而改變。因此這種非牛頓型流體聚合物沒有一個單一的黏度值,相反,其黏度值是的函數。

對不可壓縮的牛頓型流體,其剪切力和應變張量D是成比例的,見式(1):

助留劑屬于剪切變稀類流體,是工程應用領域最常見的非牛頓型流體。作為一種與時間因素無關的流體,流體中某點的剪切速率僅取決于剪切應力的數值,其主要特征是黏度,且隨著剪切速率的增加而降低。此聚合物體系通過低剪切力下的零剪切速率黏度μ0(和牛頓型流體行為相似)及極高剪切力下的極大剪切速率黏度μ∞,以及和牛頓型流體相似的行為來表征,見式(4)和式(5):

Carreau冪律模型非常適用于描述一般流體中剪切變稀液體的行為。根據冪律模型,流體的黏度被看作是剪切速率的函數見式(6):

研究人員對造紙流程中非牛頓型流體進行了動力學及湍流理論分析。分析表明,通過冪律定律將非牛頓性流體理論和湍流理論結合起來對黏度進行建模是可行的。

將Carreau模型應用于低剪切力下行為類似于牛頓型流體的液體,將冪律定律應用于高剪切力下行為類似于牛頓型流體的液體。黏度如式(7)所示:

式中:λ是流體的時間常數;n是冪律定律指數;μ0和μ∞分別是式(4)和式(5)定義的零剪切黏度和極大剪切黏度。函數H(T)的定義如式(8)所示:

式中:T為流體溫度,Tα為參考溫度,α為活化能與熱力學常數的比值。

通過測量λ,μ0,μ∞和n等參數,Carreau模型能夠更好地近似模擬聚合物溶液的假塑性流體行為。時間常數λ可在特定的剪切速率下得到,該剪切速率下黏度隨(1/λ)變化開始下降。總指數為其中(n-1)為冪律斜率,α為冪律區域之間的寬度以及冪律定律區域的開始。μ0和μ∞可通過實驗獲得,或者被認為是可調節的參數。

本研究通過以下參數構建Carreau模型,按照前人研究方法從陽離子聚丙烯酰胺聚合物溶液(溶于水,添加量為1 700×10-6)的實驗數據中獲得這些參數:T=17.4℃,η0=10.6 mPa·s,n=0.718 5,λ=0.563 5 s。

3 助留劑添加的數值建模

研究中分析的體系為液-液流動體系,它是由聚合物溶液混入純水漿料中得到的。采用商用計算流體動力學軟件ANSYSFluent進行模擬。利用Eulerian-Eulerian模型對兩相的動力學進行耦合,這種方式下2種相可以自由地互相滲透、互相影響。利用這種方法可以對每種相的全守恒方程進行求解,而且不需要進一步對波動或小尺度湍流的影響進行建模。采用切實可行的k-ε模型來估算流體內的湍流組分。此模型的主要優勢是能夠精確預測平面射流和圓形射流的擴展速度,對分析逆壓梯度、分離及再循環情況下的邊界層的流動有優越性能。

3.1 噴嘴的幾何形狀

共研究了4種常規的噴嘴設計。漿料流送管道的直徑為150 mm,平均流速為2.5 m/s,雷諾系數為375 000。噴嘴的直徑要滿足不同添加方式下助留劑的流量都基本相等。將噴嘴安裝在主管道上,噴嘴呈半圓形延伸到漿流中,延伸半徑與添加噴嘴的半徑相等。這種安裝方式可實現0°~90°任意角度的沖擊。這些半圓形延伸通過誘發湍流而對混合產生微弱影響,然而這大大幫助聚合物脫離管壁,進入到混合發生點所在的主管道漿流中。聚合物的濃度為1 700×10-6,這是造紙工業中化學品的典型添加濃度。任何在聚合物溶液添加之前的進一步稀釋都將改變其黏度,因此可能改變以下預測中給出的結果。

3.1.1 單側壁添加

第1種添加方式為單側壁添加,它包含一個流體出口直徑為7 mm(直徑比0.046 7)的單噴嘴,噴嘴正常安裝到主管道上。噴嘴延伸到主管道壁內,半圓形部分的半徑為16 mm。這種噴嘴構造在相關資料中常被稱作T型添加。

3.1.2 三側壁添加

第2種添加方式,被稱作三側壁添加,它是將3個添加噴嘴對稱地安裝在主管道的圓周部位。每個噴嘴的出口直徑為4 mm (直徑比為0.026 7)。因而,單側壁噴嘴的出口面積基本和三側壁噴嘴的3個出口面積的總和相等。噴嘴伸入主管道中,伸入長度為16 mm。然而,使用三側壁噴嘴時向主管道漿流中的添加時角度應為45°。

3.1.3 中心線添加

第3種添加方式,被稱作中心線添加,它是將噴嘴安裝到主管道中部位置,使添加直接進入主管道漿流的中心部位。添加噴嘴內部成45°彎曲以確保主管道漿流的中心線添加。中心線添加噴嘴的出口直徑為7 mm。

3.1.4 不同角度的側壁添加

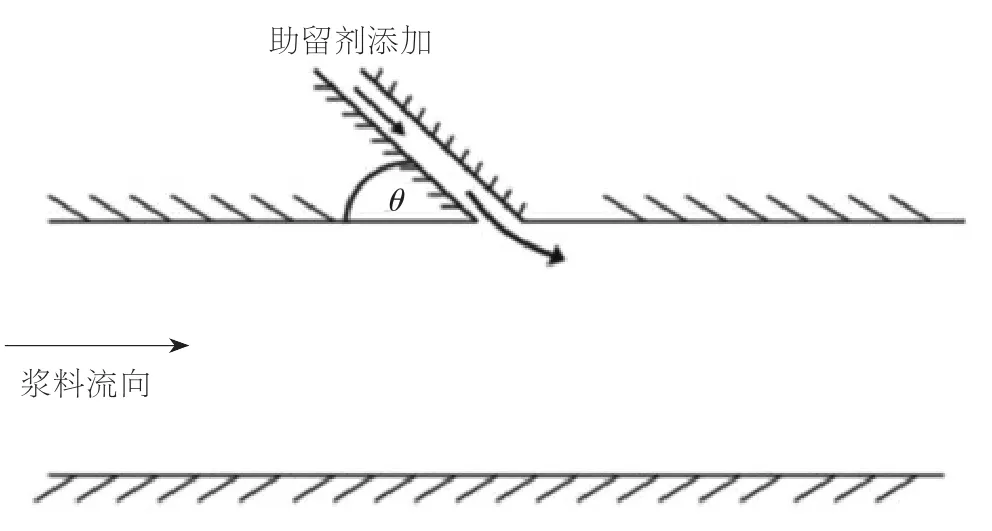

第4種測試的噴嘴形狀是對單側壁添加噴嘴進行不同添加角度的改良,角度分別為0°、30°及60°,見圖2。

3.2 混合分析

通過檢測其在一組垂直于流軸的下游平面中的的二維(2D)濃度分布,對不同噴嘴添加后助留劑的混合行為進行定量分析。選取添加點下游10、20和30 cm處的濃度分布。所有濃度值的刻度都是相等的,且在0%~0.1%的范圍內線性縮放。展示了2種不同的添加速率比,即R=2和R=6。增加速率比需通過增加1 700×10-6這個濃度常數來增加聚合物添加量。為消除高添加速率下聚合物流量較高的影響,對不同添加條件下純聚合物流量的濃度圖進行歸一化處理,進而使不同速率比之間的比較切實可行。

圖2 不同角度添加下的角度θ的示意圖

3.2.1 單側壁、三側壁及中心線結構

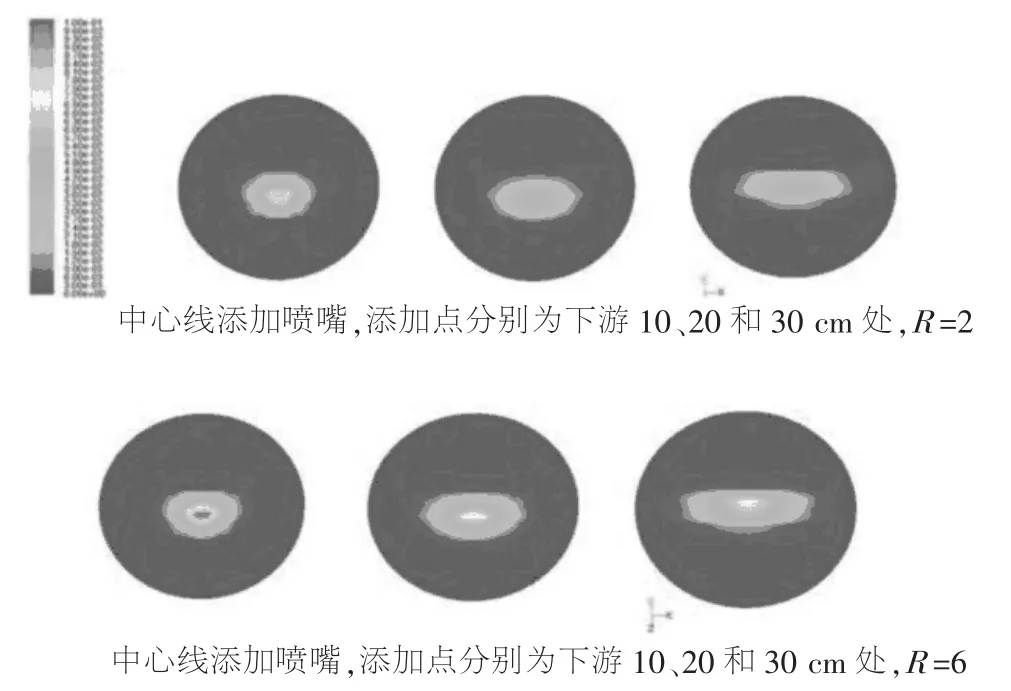

首先,考慮了單側壁、三側壁及中心線噴嘴。將這3種噴嘴分為一組是因為在之前的研究中考察過它們對助留劑混合效果的性能。圖3~5分別展示的是速率比分別為R=2和R=6時沿將流管道在添加點下游10、20及30 cm處得到的濃度分布,其相對應的流逝時間分別為0.04、0.08和0.12 s。盡管這些時間相當短,但我們認為其已能夠很好地表征早期混合,并且對整體混合效果做出良好指示。

其中,圖3顯示了中心線添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:中心線添加噴嘴,添加點下游10、20和 30 cm處,R=2。底部:中心線添加噴嘴,添加點下游10、20和30 cm處,R=6 )。

圖3 中心線添加噴嘴下助留劑的二維濃度分布

由圖3可見,對于中心線噴嘴,研究發現在低添加速率比及高添加速率比下聚合物在主管道漿流中的混合效果都較差。助留劑在漿流的中心部位高濃停留,尤其是在低添加速率比時。甚至在高添加速率比下,僅在水平方向觀察到有輕微混合產生,而在垂直方向幾乎沒有混合發生。實驗觀測到的混合效果不佳是由助留聚合物溶液作為非牛頓型流體的黏稠性所導致的,因此聚合物溶液的中心區域經受的剪切力較低,從而傾向于保持其本身的分子完整性。在本研究的相關模擬中,聚合物溶液的稀釋對于混合效果是沒有影響的。因此,聚合物溶液的黏度保持不變,盡管事實應該是當溶液混合時其黏度應該接近水的黏度。而且對混合效果不佳的區域(即中心線添加時),聚合物溶液中心部位的黏度應該是保持相對恒定的,這應該是此種添加方式下混合效果不佳的原因。

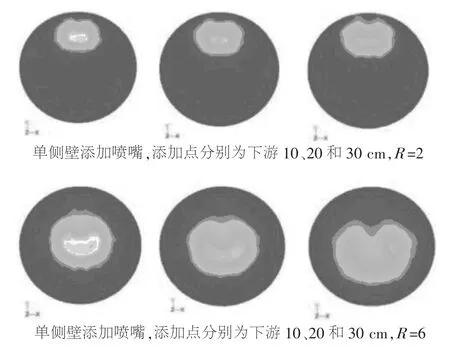

圖4顯示了單側壁添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:單側壁添加噴嘴,添加點下游10、20和30 cm處,R=2。底部:單側壁添加噴嘴,添加點下游10、20和30 cm處,R=6)。

圖4 單側壁添加噴嘴下助留劑的二維濃度分布

由圖4可見,單側壁添加噴嘴導致在所有添加速率比下的混合都是對稱性的。添加速率比R=2時,沿著上部管壁進行添加時助留劑會停留在上部第3個管道中。添加速率比R=6時,助留劑能很快達到管道中心線部位,因而是單側壁添加中較好的添加方案。然而聚合物溶液并未均勻混合,反而擴散形成馬蹄形。前人的研究也曾在水-水相單側壁添加中觀測到相似的特征。然而在漿料中成馬蹄狀擴散的聚合物的溶度要高得多,這可能還是由聚合物溶液的非牛頓型流體的黏度屬性所導致的。而且,馬蹄狀擴散隨著離助留劑添加點距離越遠變得越明顯,而前人觀察到的馬蹄狀擴散要弱得多。

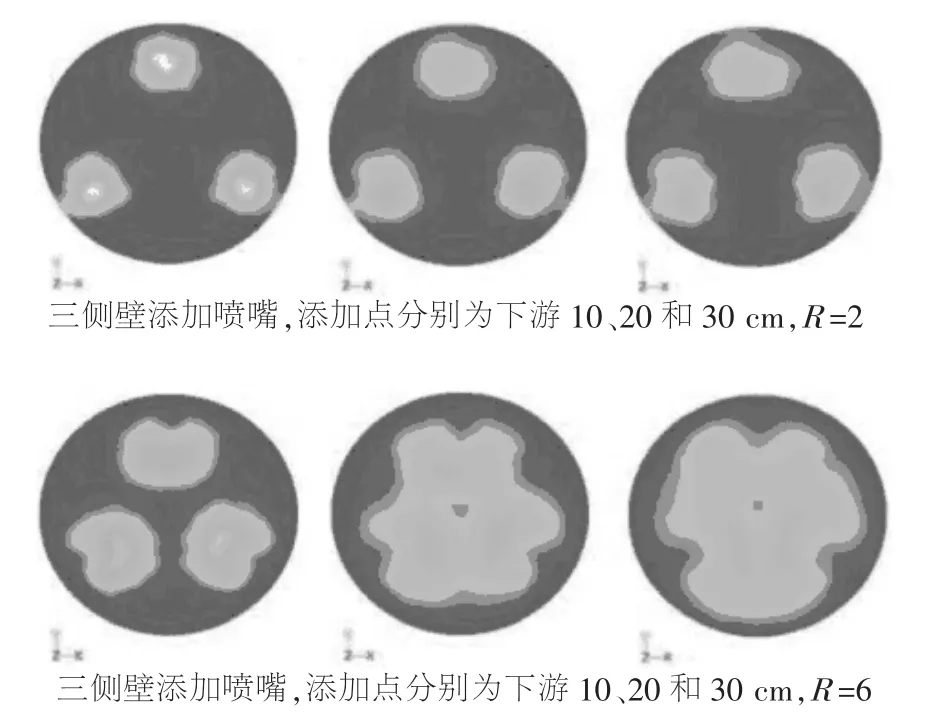

圖5顯示了三側壁添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:三側壁添加噴嘴,添加點下游10、20和30 cm處,R=2。底部:三側壁添加噴嘴,添加點下游10、20和30 cm處,R=6)。

圖5 三側壁添加噴嘴下助留劑的二維濃度分布

由圖5可見,三側壁噴嘴在添加速率比R=6時的混合效果明顯是最好的。觀察下游管道截面的二維輪廓可以看到,噴嘴在主漿流中產生了3個點。在添加速率比R=2時,在測量距離內這3個點沒有融合。然而在添加速率比R=6時,在添加點下游30 cm處的混合幾乎是均勻的。三噴嘴的出口直徑比單噴嘴(單側壁和中心線添加中)的出口直徑要小,因此和另外2種添加方式相比助留劑的初始慣性要小些。然而,通過觀察2種不同添加速率比下不同的截面圖,很容易看出聚合物是如何在主漿流中旋轉的,以及三噴嘴如何在管道中獲得最好的混合效果。

3.2.2 噴嘴角度分別0°、30°和60°布置

進行了其他實驗以檢測對主漿流進行不同角度(0°、30°和60°)添加對混合效果的影響。圖6~8展示的是在添加速率比分別為R=2和R=6下,添加點下游3個不同截面的發展狀態。

其中,圖6顯示了60°添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:60°噴嘴,添加點下游10、20和30 cm處,R=2。底部:60°噴嘴,添加點下游10、20和30 cm處,R=6)。

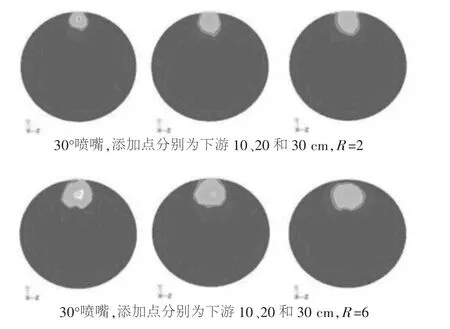

圖7顯示了30°添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:30°噴嘴,添加點下游10、20和30 cm處,R=2。底部:30°噴嘴,添加點下游10、20和30 cm處,R=6)。

圖6 60°添加噴嘴下助留劑的二維濃度分布

圖7 30°添加噴嘴下助留劑的二維濃度分布

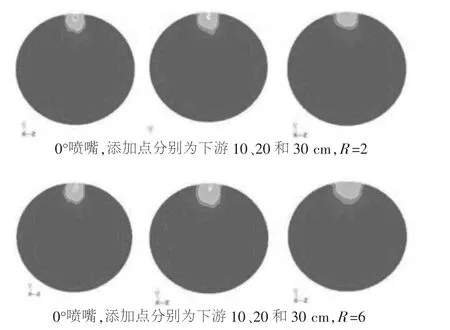

圖8顯示了0°添加噴嘴下助留劑的二維濃度分布(彩階在0%~0.1%范圍內呈線性。頂部:0°噴嘴,添加點下游10、20和30 cm處,R=2。底部:0°噴嘴,添加點下游10、20和30 cm處,R=6)。

圖8 0°添加噴嘴下助留劑的二維濃度分布

通常情況下,所有的噴嘴角度都能導致對稱混合,使助留劑富集在距離添加噴嘴最近的區域內。在這3種角度中,60°添加能實現助留劑的最佳混合。由圖可知,添加角度對助留劑在主管道中的分布具有重大影響。有趣的是,在這些添加角度(也包括三噴嘴的45°添加)下,添加點下游助留劑的馬蹄狀分布很弱且這些馬蹄狀圖案快速分散。

4 討論

對不同添加角度下獲得的混合質量進行分析可獲得以下結論。90°添加最可能產生噴射流,該噴射流能迅速滲入管道中心線漿流。然而,這種添加方式會產生明顯的聚合物馬蹄狀分布,從而導致混合不均勻。混合效果隨著添加角度從90°減小到30°逐漸惡化,聚合物分布變得高度對稱且沿著添加管壁富集。

對剪切變稀聚合物進行中心線添加的混合效果很差,在高添加速率比下添加亦是如此。這是聚合物溶液非牛頓型流體的行為特點導致的。將添加點的數量從1個增加到3個能夠使混合效果顯著改善,尤其是在高添加速率比情況下。然而我們先前的研究表明,當添加速率比接近于一致時,填料的助留效果可以得到優化。區分混合的均勻性和填料的助留是很重要的,前者在較高添加速率比下得以改善,而后者在添加速率接近一致時得到改善。為改善填料助留,聚合物不因機械作用而降解是很重要的,這種情況一般發生在高流體壓強下(由添加噴嘴外較大的速度差導致)。因此,混合的均勻性滿足要求且聚合物的降解得以避免才是最佳的優化。

這些研究結果尤其適用于Carreau模型描述的長鏈聚合物溶液,同時也包括常見的一類助留劑,如聚丙烯酰胺和聚氧化乙烯,但是不適用于微粒添加。或許最重要的是,這些研究結果模擬了對向水中添加聚合物溶液的情況。由于纖維對平均流動性能的影響,如流變學和湍流,聚合物溶液與纖維懸浮液的混合存在顯著差異。而且,陽離子聚合物對紙漿纖維的吸附可能對其混合存在強烈不良影響。

5 結論

采用兩相計算流體力學研究了不同添加噴嘴結構對下游單組分物質聚丙烯酰胺助留劑混合效果的影響。利用由數值分析和實驗分析相結合獲得的流變學參數,構建了聚丙烯酰胺相的非牛頓流體模型。在典型的工業流程條件下,向沒有纖維存在的牛頓型流體湍流管道中添加助留劑。針對添加點的數量、沖擊角度、添加位置以及添加速度對混合均勻性的影響做了定量分析。

研究結果表明,添加劑在最終產品中的分布效果明顯依賴于添加過程中的早期混合。對陽離子聚丙烯酰胺的兩相計算流體力學建模表明,通過采用45°(相對于主漿流)添加噴嘴角度,結合較大的添加速率比,最重要的是增加添加點數量,可以優化助留劑的混合效果。助留劑在添加點下游形成馬蹄狀分布,產生這種狀況的一部分原因是噴嘴的噴射混合,另一部分原因是助留劑聚合物的非線性黏度特性。這里沒有考慮由纖維導致的主管道漿流的黏度以及高剪切力導致的聚合物降解。(申正會 編譯)