丁醇生產中如何有效降丙烯單耗

卜凡 劉陜陜 張鑫

(兗礦魯南化工有限公司,山東 棗莊 277000)

丁醇生產中如何有效降丙烯單耗

卜凡 劉陜陜 張鑫

(兗礦魯南化工有限公司,山東 棗莊 277000)

本文主要就丁醇生產中如何有效降低丙烯單耗進行了簡單論述,主要介紹了措施手段,具有效率高、成本低、收益高的特點,具有現實價值意義。

丙烯;措施;消耗

國內丁醇生產系統大多采用Davy低壓羰基合成反應技術[1],魯南化工也是如此。15萬噸丁醇生產項目[2]是魯南化工2012年投料生產建設的,2013年7月15日一次投料并得合格的丁醇產品,目前正丁醇含量99.85%以上,異丁醇99.5%屬于國家優等品技術處于國內領先水平。

1 影響因素

如何有效降低丙烯單耗關乎生產成本運算,我們通過長期的摸索找到了幾個有效降低丙烯單耗控制的手段,成功將丙烯單耗由0.615降低至0.603。

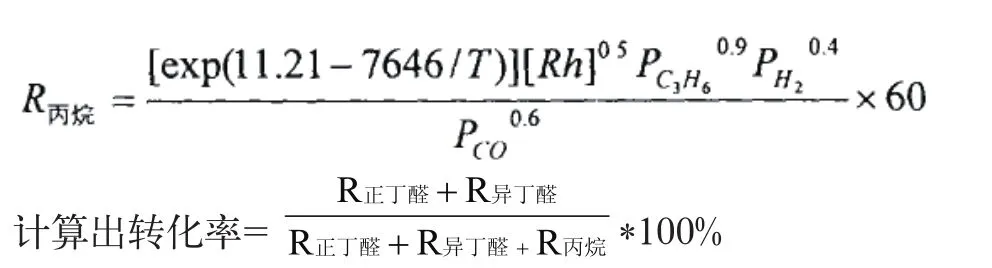

我們利用動力學經驗關聯式

再根據丙烷生成速率動力學方程式[3]

我們將分析數據帶入得到方程式中計算出理論值為0.600。可以看出將丙烯單耗從0.615降低至0.603是具有理論可行性的。為了找出切實有效的措施,我們從基本方程式“丙烯單耗=丙烯消耗/丁醇產量”出發逐個原因進行確認,最終,找到了影響丙烯單耗的最主要的幾個因素,它們分別是:①催化劑活性;②H:C比值;③系統的加減量。

2 措施手段

(1)保護催化劑的活性 為了確保催化劑的活性,或者說如何減少催化劑的損壞在現實生產中有著重要的意義。母液中的催化劑為Tpp-Rh催化劑非常昂貴,在初始開車時我們母液催化劑每三年需要更換一次,而且丙烯單耗較高為0.615,但是經過我們的措施改進,催化劑的使用壽命已經可以延長至4年。最主要的手段就是在催化劑使用初期降低高低壓蒸發器的出口溫度。高低壓蒸發器的作用是閃蒸,高壓蒸發器將母液和丙烯分離,低壓蒸發器將母液與產品丁醛進行分離,經過我們長時間的數據分析發現,催化劑的失活和重組分的生成的反應場所主要是在高低壓蒸發器中,而高溫是反應必備條件,在保證蒸發量的同時降低蒸發器出口溫度可以有效減少催化劑的損壞。Davy公司的技術指標高壓出口溫度為130℃低壓出口溫度為120℃,當催化劑反應后期可以將溫度提高至145℃。經過催化劑的重新制備我們根據蒸發量公式推導發現降低出口溫度一樣可以滿足蒸發量,經過摸索,在催化劑使用初始階段高壓溫度124℃,低壓溫度113℃可以達到生產需要。

保護催化劑的第二項措施就是監控凈化后的丙烯和合成氣中S、Cl含量,S、Cl含量高會損害催化劑的活性,伴隨著副反應增多,故此確保S、Cl均在0.1ppm以下,當超過1ppm就需要考慮更換凈化系統的凈化劑了,合成氣凈化流程見圖1,丙烯凈化流程見圖2。

圖1 合成氣凈化系統圖

(3)H:C比值的控制 H:C比值決定了反應物的分壓直接影響到正異丁醛比,CO的分壓決定正異丁醛比值,CO分壓提高將導致高正異比降低,但是H2的分壓越高越容易生產副反應丙烷,造成丙烯單耗高,因此一個合適的H:C比將有利于降低丙烯單耗。

通過長期摸索和查找相關資料,經過計算與參考指標進行比較我們將H:C比值設定為1.03由于H:C比值不是一個恒量我們將H:C比的上下波動規定在1.01-1.05之間,這樣就為我們的操作提供一定彈性。由于合成氣原料有變壓吸附系統提供,原料氣中組分的變化將直接影響到最終進系統中的H:C比值,根據實際數據的比對和計算除去氣體中惰性氣體的比例,再根據變壓吸附在線分析為CO含量,我們將合成氣中CO含量定位48.3%上下波動范圍為48.1%-48.5%,有利于變壓吸附調節。調節手段為合成氣入工段壓力控制在2.18MPa以上,不高于2.35MPa通過向合成氣中補充H2量每次動作1%閥位,密切與變壓吸附聯系。當成分波動不是很大時,CO含量微高或微低我們通過自身H2補給閥進行微調,調節幅度每次不超過0.3%開度。

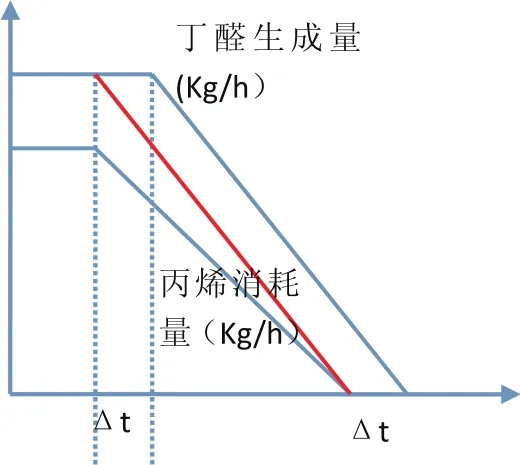

(3)避免自身設備原因加減負荷 再現實生產中由于各種原因系統加減量的情況時有發生,減量系統見圖3。

圖3 系統減量圖

可以看出系統減量時,丙烯單耗是降低的,系統加量時與之相反。但是隨著回復生產系統負荷加量,丙烯單耗一定提高,考慮每次加減量的原料損耗,系統頻繁加減嚴重影響丙烯單耗。我們經過統計發現由于一號羰基反應釜冷卻器冷卻效果差造成的系統加減量占了整個系統加減量次數的82%,解決了冷卻器效果差的問題就能很好的避免因系統自身原因。主要利用溫度驅動力Q=U AΔTLM

Q=熱負荷(變量)

U=總的熱交換系數(固定值)

A=換熱器面積(固定值)

ΔTLM=長度溫度驅動力的平均值(變量)

我們將設備參數帶入方程式計算出循環水上水溫度在29℃以下,水壓在0.4MPa以上。通過開雙泵雙風機等手段可以有效保證循環水的上水溫度,同時每年對冷卻器進行專業清洗可以有效的減少因管壁銹蝕而造成冷卻效果差的問題。

3 結論

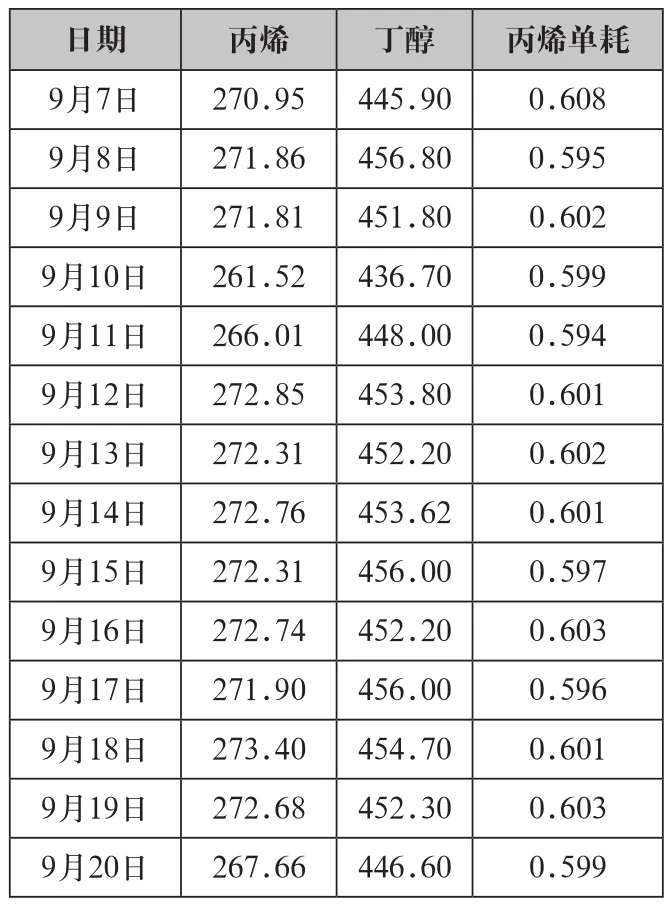

通過措施的實施取得了很好的效果,生產消耗記錄見表1。

據計算丙烯總消耗3790.76t,丁醇產量6316.62t近期的丙烯損耗20t,丙烯單耗計算結果為(3790.76+20)/6316.62≈0.603。與產耗表進行了比較發現只有9月7日高于目標值,目標完成率91.6%。

通過以上措施實施使我們的丙烯單耗基本維持在0.603左右,直接經濟效益831.9萬元,有著成本低、見效快、收益高的特點,具有很強的可操作性。

表1 系統產耗記錄表

[1]史瑾燕,鄒佩良,張俊先.低壓羰基法生產丁辛醇工藝技術進展[J].化工中間體,2008(7):15-17.

[2]武金鋒.年產 15 萬噸丁醇裝置的可行性研究[D].上海:華東理工大學,2011.

[3]張伏生. 低壓羰基合成生產丁辛醇裝置的模擬[D].北京:北京化工大學,2005:70.

個人簡介:卜凡(1989- ),山東棗莊人,助理工程師,主要從事丁醇生產技術工作。

How effective propylene consumption reduction in the production of butanol

Bu Fan Liu Shanshan Zhang Xin

(Yancon Cathay Coal Chemicals Co, Ltd., Zaozhuang 277000, China)

This paper is how to effectively reduce the propylene consumption in the production of butanol were described simply,mainly introduced the measures means,has the characteristics of high efficiency,low cost,high yield,has practical value.

propylene; measures; consumption