帶冷噴Al/Al2O3涂層的20號碳鋼管道在保溫層下的腐蝕行為

白小敏,唐建群,呂曉亮,鞏建鳴

(1. 南京工業大學 機械與動力工程學院,南京 211816; 2. 淮陰工學院 機械工程學院,淮安 223200)

帶冷噴Al/Al2O3涂層的20號碳鋼管道在保溫層下的腐蝕行為

白小敏1,2,唐建群1,呂曉亮1,鞏建鳴1

(1. 南京工業大學 機械與動力工程學院,南京 211816; 2. 淮陰工學院 機械工程學院,淮安 223200)

采用浸泡試驗模擬涂層管道在保溫層下的腐蝕,并通過腐蝕失重法、宏觀腐蝕形貌和顯微結構觀察以及微區成分分析,研究了80 ℃時,在0.01%(質量分數,下同)NaCl、0.1% NaCl以及1% NaCl溶液中,三種涂層(噴涂粉末分別為100% Al、70% Al+30% Al2O3和50% Al+50% Al2O3)對20號碳鋼管道的防護作用。結果表明:當碳鋼管道表面冷噴Al/Al2O3涂層后,管道具有較好的抗保溫層下腐蝕性能。且當噴涂粉末為純鋁粉時,涂層的耐蝕性最好,加入陶瓷相Al2O3后,涂層的沉積厚度與強度均提高,但腐蝕保護效率存在一定程度的下降。綜合考慮涂層的耐蝕性和強度,噴涂粉末為70% Al+30% Al2O3時所得到涂層最適于工程上使用。

保溫層下腐蝕;冷噴涂;鋁/氧化鋁涂層;NaCl溶液

保溫層結構在石油化工行業運用廣泛,主要用作設備與管道的防腐蝕,并能在一定程度上減小熱量耗散,達到節能的目的。隨著保溫層結構的廣泛使用,由于保溫層施工不當、保溫材料選擇不妥、保溫層破損所造成的保溫材料變潮或變濕,會引起并加速保溫層下的金屬設備和管道的腐蝕,即保溫層下腐蝕(corrosion under insulation,CUI)[1-2]。與此同時,由于管道外防護涂層在使用過程中出現老化、化學侵蝕、物理機械破壞等,導致部分涂層發生損傷破壞,被保護的基體金屬裸露,導致設備或管道金屬發生腐蝕,甚至穿孔或開裂[3-4]。

用于保溫層下防護涂層的噴涂技術較多,相比其他噴涂技術,冷噴涂技術(溫度低于材料熔點,將金屬粒子高速噴射到基體表面形成涂層[5])可以降低甚至完全消除傳統熱噴涂中氧化、相變、偏析、殘余應力和晶粒長大等不利影響,但基本不改變基體材料的組織,從而使得噴涂涂層的密度和硬度高,孔隙率低[6],因此,冷噴涂涂層可以對金屬起到較好的防護作用[7-8]。

由于保溫層-涂層結構下的腐蝕比較隱秘,不易被察覺,甚至有時設備或管道已發生穿孔而導致物料泄漏,才被發現,所以,保溫層-涂層結構下腐蝕存在嚴重的安全隱患,會給企業帶來巨大的經濟損失,并產生嚴重的環境污染。在石油化工行業中,用于維護管道CUI故障的費用超過總維護費用的10%[9]。目前對于CUI的報道多為保溫層下結構的腐蝕失效分析或保溫層下結構腐蝕缺陷的檢測,而對CUI的發展過程及機理的相關報道較少。涂層對管道或設備在保溫層下的防護機理也幾乎沒有涉及。本工作通過在20號碳鋼管道基體上冷噴Al/Al2O3涂層,研究了Al/Al2O3涂層對保溫層環境中管道基體的保護性能,以期為工程上解決CUI問題提供理論依據。

1 試驗

1.1 試樣

噴涂試樣采用尺寸為φ22.8 mm×3 mm×200 mm的20號碳鋼管,化學成分為:wC0.2%,wSi0.21%,wMn0.41%,wP0.015%,wS0.007%,wCr0.060%,wCu0.160%,wNi0.050%,余量為鐵。噴涂之前對管件基體外表面進行噴砂處理,既可以對金屬表面油污進行清潔,同時也能夠增大表面粗糙度,提高涂層沉積效率。試驗采用三種涂層粉末,粉末通過粒子霧化方法獲得,經0.04~0.02 mm標準篩過篩,噴涂粉末分別為100%(質量分數,下同)Al(1號涂層)、70%Al+30%Al2O3(2號涂層)、50%Al+50%Al2O3(3號涂層)。三種涂層施工工藝一致:噴涂距離為25 μm,噴涂氣體為壓縮空氣,溫度為(350±20) ℃,送粉壓力為2.1 MPa。

1.2 試驗方法

用高溫防水膠密封試樣的側表面以及內表面,確保僅涂層表面暴露在腐蝕環境中。將密封好的試樣放入玻璃干燥器干燥24 h,并采用精度為0.01 mg的電子分析天平稱量;再將試樣表面完全包裹保溫材料(選用巖棉材料),依次將試樣懸掛在80 ℃的NaCl質量分數為0.01%,0.1%和1.0%的溶液中進行全浸試驗。在每種試驗條件下,同種涂層試樣做兩組平行試驗,腐蝕時間為216 h。

試驗結束后,清洗試樣并烘干、稱量,利用失重法計算三種涂層試樣含不同量NaCl的溶液中的腐蝕速率,并評價三種涂層的保護率。選取典型的腐蝕試樣,使用光學顯微鏡(蔡司材料顯微鏡有限公司AXIO IMAGE. A1m型)觀察其組織和結構形貌。選取典型腐蝕區域,使用JSM-6360LV掃描電鏡觀察表面形貌,并利用配套的能譜分析儀進行試樣表面元素種類及其相對含量測定。

2 結果與討論

2.1 涂層性能

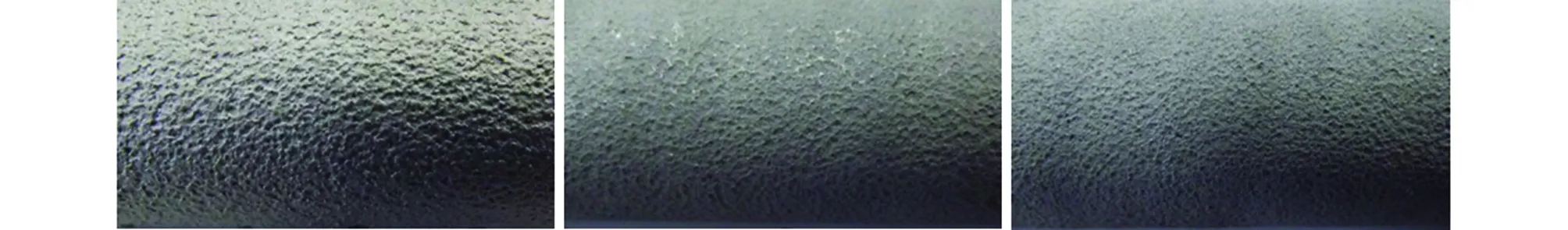

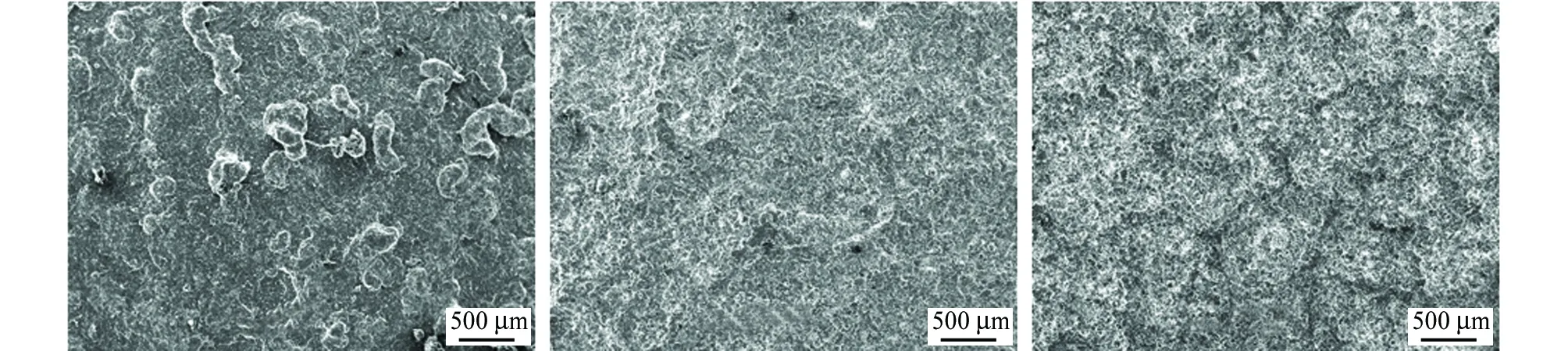

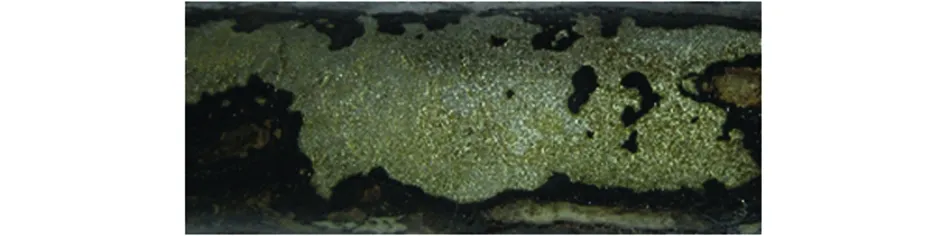

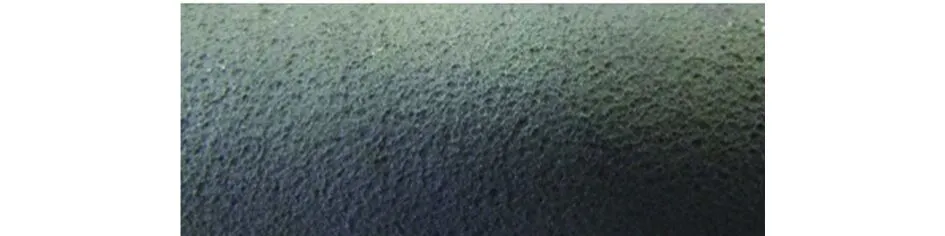

由圖1可見,三種涂層試樣外觀均比較致密均勻,無肉眼可見缺陷。由圖2可見,三種涂層試樣的基體-涂層界面均凹凸不平,這與噴涂過程中金屬粉末粒子以400~1 200 m/s撞擊基體表面以及涂覆前噴砂處理所產生的塑性變形有關[10],這種變形可在一定程度上增加涂層與金屬間的結合力。隨著陶瓷相Al2O3量的增加,金屬基體表面的粗糙度明顯變大,這表明較多的硬性粒子Al2O3使基體表面產生了更大的塑性變形[11],特別是當噴槍壓力較小或粒子運動速率較低時,這種塑性變形增加了涂層與基體間的附著力,一定程度上提高了基體-涂層的結合性能[12-14]。由圖2還可見,三種涂層的厚度分別為309,450,420 μm,厚度不同是由于在涂層粉末中加入Al2O3后,較硬的Al2O3撞擊之前沉積的鋁顆粒,產生更大的壓縮變形,涂層的沉積性能有所提高。當Al2O3含量增至50%時,Al2O3由于回彈而離開涂層結構的現象增加,使沉積效果反而略差于涂層2號的。

由表1可見,在基體-涂層結合區域、涂層區域的硬度均隨Al2O3量的增加而升高。且基體-涂層結合處硬度大于基體硬度,這是由于涂層-基體結合區域形成于冷噴沉積的初期,此時涂層顆粒對基體會產生高速沖擊,基體表面獲得較大的塑性變形,從而提高基體-涂層結合處的硬度。而涂層中加入Al2O3,其硬度會比純鋁涂層的進一步提高,Al2O3的含量越多,涂層的硬度越高。

(a) 1號涂層 (b) 2號涂層 (c) 3號涂層圖1 三種冷噴Al/Al2O3涂層的宏觀形貌Fig. 1 Macro-morphology of three kinds of cold sprayed Al/Al2O3 coatings

(a) 1號涂層 (b) 2號涂層 (c) 3號涂層圖2 三種冷噴Al/Al2O3涂層的顯微結構Fig. 2 Microstructures of three kinds of cold sprayed Al/Al2O3 coatings

表1 三種涂層在不同位置的顯微硬度Tab. 1 Micro-hardness for three different cold sprayed Al/Al2O3 coatings in different positions HV

由圖3可見,1號涂層中顆粒變形充分且均勻地堆積在試樣表面;2號涂層中大部分鋁顆粒與硬相粒子Al2O3結合良好,局部存在少量孔隙,顆粒狀形貌明顯;3號涂層與1號和2號相比,Al2O3顆粒狀形貌更加密集,孔隙變多且集中出現,并存在少量噴涂粉末堆積不均勻的現象。

由圖4(a)可見,1號涂層在基體附近出現氧峰值,這是由于使用的噴涂氣體為壓縮空氣,在涂層沉積的最初階段,一部分鋁粉與空氣中的氧氣反應形成黑色氧化膜附于基體表面。2號和3號涂層中各種元素分布較均勻。

2.2 腐蝕速率

由圖5可見,在不同腐蝕溶液中,無涂層試樣的腐蝕速率約是帶涂層試樣的10倍,這表明,涂層可以減緩20號碳鋼管道保溫層下腐蝕程度。1號涂層試樣的腐蝕速率最低,抗腐蝕性能最優,2號涂層次之,3號涂層相對較差。

2.3 腐蝕形貌

2.3.1 宏觀形貌

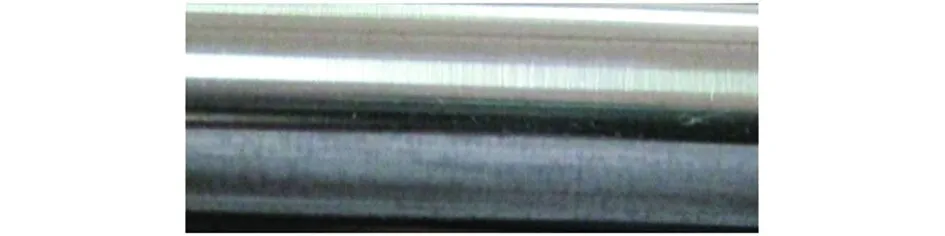

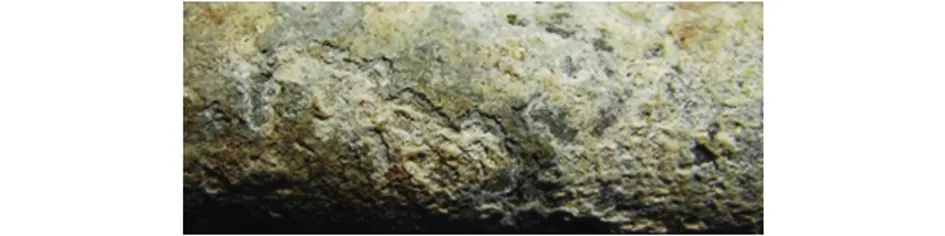

由圖6可見,無涂層試樣腐蝕前,表面平整光亮,經0.01% NaCl溶液腐蝕后,部分表面還保持金屬光澤,部分表面覆蓋致密的黑色氧化物,可以保護金屬基體,減緩腐蝕,還有部分表面腐蝕產物剝落,祼露出新鮮基體;經0.1% NaCl溶液腐蝕后,整個表面均被腐蝕,但有部分表面覆蓋致密氧化物,而另一部分祼露出新鮮基體;經1.0% NaCl溶液腐蝕后,新鮮金屬基體祼露的面積更大,這與圖5所示的腐蝕速率隨溶液中NaCl量的增大而不斷增加的趨勢一致。

2號涂層試樣的表面致密、均勻。Al2O3為兩性氧化物,不穩定相γ·Al2O3在NaCl環境中可發生如下反應[15],見式(1)~(10):

(a) 1號涂層 (b) 2號涂層 (c) 3號涂層圖3 三種不同冷噴Al/Al2O3涂層的SEM形貌Fig. 3 SEM morphology of three different cold sprayed Al/Al2O3 coatings

(a) 1號涂層 (b) 2號涂層 (c) 3號涂層圖4 三種冷噴Al/Al2O3涂層EDS線掃描分析譜圖Fig. 4 EDS spectrums of three different cold sprayed Al/Al2O3 coatings

圖5 空白和三種涂層試樣在含不同量NaCl的溶液中的腐蝕速率Fig. 5 Corrosion rates of blank sample and 3 kinds of coating sample in the solution with different contents of NaCl

堿性溶液中:

酸性溶液中:

而鋁在NaCl環境中,反應如下[16-17]:

(a) 涂層試樣腐蝕前

(b) 0.01% NaCl溶液

(c) 0.1% NaCl溶液

(d) 1.0% NaCl溶液圖6 無涂層試樣腐蝕前后宏觀形貌Fig. 6 Macro morphology of samples without coating before and after corrosion tests

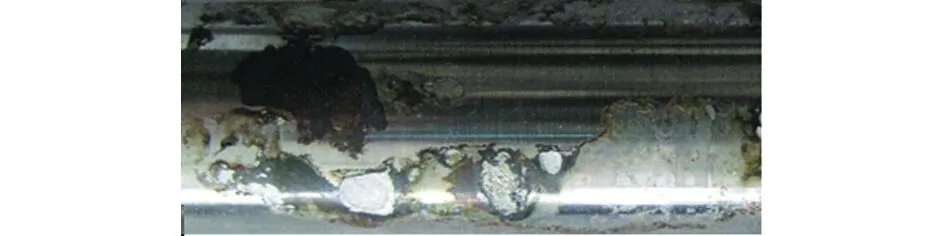

由圖7可見,經0.01% NaCl溶液腐蝕后,大部分涂層保持完整,部分涂層被腐蝕;圖7(b)中箭頭所指區域出現白色物質堆積為涂層材料與腐蝕介質反應生成具有一定保護性的腐蝕物;經0.1% NaCl溶液腐蝕后,涂層被腐蝕的面積擴大,但部分涂層仍完好無損見圖7(c)中方框所示;經1% NaCl溶液腐蝕后試樣發生更大面積的腐蝕。由于涂層主要由Al、Al2O3及Al(OH)3組成,涂層表面由于未溶的腐蝕產物堆積及氧化膜的吸水而呈褐色。由此可見,隨著NaCl量的增加,涂層試樣和無涂層試樣的腐蝕均趨于嚴重。無涂層試樣都不同程度地祼露出新鮮的碳鋼基體,這使基體材料無可避免與腐蝕介質接觸,金屬持續發生溶解腐蝕,進而厚度減薄。而帶涂層試樣宏觀上沒有發現祼露的碳鋼基體,可見,冷噴涂Al-Al2O3涂層可有效減緩20號碳鋼在保溫層下的腐蝕。

(a) 涂層試樣腐蝕前

(b) 0.01% NaCl溶液

(c) 0.1% NaCl溶液

(d) 1.0% NaCl溶液圖7 2號涂層試樣腐蝕前后的宏觀形貌Fig. 7 Macro morphology of 2# coating sample before and after corrosion tests

對于1號和3號涂層試樣,均觀察到類似現象,在此不再累贅描述。

2.3.2 微觀形貌

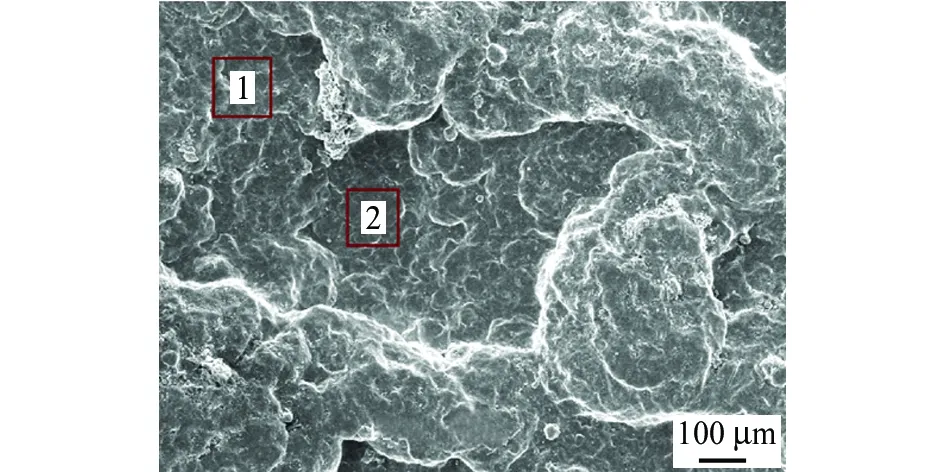

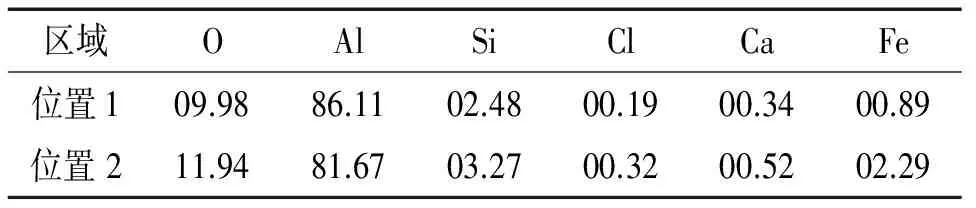

當有侵蝕性離子,如Cl-存在時,可使鈍化膜減薄或局部溶解[18],并能夠阻止鈍化層的再修復[19],使腐蝕繼續進行。由圖8可見,涂層表面出現較深蝕坑以及成群聚的小孔洞,且在蝕坑周圍存在許多次生裂紋以及大小各異的腐蝕孔,腐蝕孔有合并的趨勢,涂層表面能譜分析結果見表2。

圖8 3號涂層試樣在1% NaCl溶液中腐蝕216 h后的表面形貌Fig. 8 Surface morphology of 3# coating sample after immersion in 1% NaCl solution for 216 h

2.3.3 斷面金相顯微組織

由圖9可見,1號涂層試樣表現為涂層整體均勻減薄,平均厚度由309 μm變為94.14 μm,涂層-基體界面處仍緊密相連,基體金屬完好,沒有遭受腐蝕。由于硬性粒子相的存在,使2號試樣涂層的致密度下降且產生微觀“水平”間隙層,為腐蝕介質提供了通道,涂層發生腐蝕,而使涂層整體結構變為“水平”層疏松結構,見圖9(b),這種“水平”層結構而非“垂直”層的結構,使腐蝕溶液不能輕易滲透到基體表面,故而這些半黏連涂層對基體仍有保護作用[17]。3號試樣涂層間隙數量相對增加,腐蝕通道也隨之增加,故其腐蝕較2號涂層的略嚴重,導致部分涂層脫落,金屬基體裸露而作為陽極被腐蝕。

(a) 1號涂層 (b) 2號涂層 (c) 3號涂層圖9 三種涂層試樣在1.0% NaCl溶液中浸泡216 h后的截面形貌Fig. 9 Section morphology of sample before and after immersion tests in 1wt.% NaCl solution for 216 h

保溫層下的20號碳鋼腐蝕與其表面涂層成分相關。噴涂鋁粉中加入Al2O3,能提高界面處的硬度、結合力以及沉積效率,但Al2O3的加入,使涂層的致密度下降,耐蝕性下降。然而在服役過程中,不僅要考慮其耐蝕性,也要兼顧強度,故2號涂層(70% Al+30% Al2O3)具有最佳綜合性能。

3 結論

(1) 使用冷噴涂技術對試樣表面進行加工時,1號涂層結構最均勻,陶瓷相Al2O3的加入,提高涂層的沉積效果,增加涂層-基體結合處的硬度。當Al2O3質量分數從30%增至50%,相應的回彈現象增加,涂層厚度并未隨之增加。

(2) 浸泡腐蝕后,在同樣的腐蝕條件下,1號涂層試樣的腐蝕速率最低,耐蝕性最好。

(3) 隨著溶液中NaCl含量的上升,各種涂層試樣的腐蝕均變嚴重,但對基體仍有保護作用。

(4) 在工程應用中,不僅要考慮涂層的耐蝕性,強度也是重要的指標。2號涂層在有較好耐蝕性的同時,也能保證結構的強度,具有最佳的綜合性能。

(5) 冷噴Al/Al2O3涂層用在20號鋼管道表面,可以大大緩解其在保溫層下的腐蝕速率。

[1] RICHARDSON J A. Corrosion of metals under thermal insulation[J]. British Corrosion Journal,1987(3):155-156.

[2] GOLDBERG L. Take a systems approach to corrosion under insulation[J]. Chemical Engineering Progress,2000,96(3):63-67.

[3] 姜瑩潔,鞏建鳴,唐建群. 20鋼在不同模擬條件下的保溫層下腐蝕行為[J]. 機械工程材料,2011,35(12):66-70.

[4] BAY X M,TANG J Q,GONG J M. Failure analysis for the welded elbow at the bottom of the rectifying tower in the alcohol evaporation system[J]. Journal of Failure Analysis and Prevention,2013,13(4):496-501.

[5] 黃赟. 保溫層下金屬材料的腐蝕與防護[J]. 石油化工腐蝕與防護,2013,30(3):15-19.

[6] 葛文祥,李相波,程旭東,等. 金屬陶瓷涂層制備技術及其后處理工藝研究進展[J]. 材料開發與運用,2011(4):95-99.

[7] THURSTON S H. Method of impacting one metal upon another:US 705701[P]. 1902-08-12.

[8] ROCHEVILLE C F. Device for treating the surface of a workpiece:US 3100724[P]. 1963-08-13.

[9] FITZGERALD B J,STEFAN W. A corrosion under insulation prevention strategy for petrochemical industry piping[J]. Corrosion Management,2004,57:15-19.

[10] SERGEI V K,VLADIMIR F K,Rein M. Cold spray deposition:significance of particle impact phenomena[J]. Aerospace Science and Technology,2005,9(7):582-591.

[11] IRISSOU E. Investigation of Al-Al2O3cold spray coating formation and properties[J]. Journal of Thermal Spray Technology,2007,16:661-668.

[12] MAEV R G,LESHCHYNSKY V. Air gas dynamic spraying of powder mixtures:theory and application[J]. Journal of Thermal Spray Technology,2006,15(2):198-205.

[13] MAEV R G,LESHCHYNSKY V. Low pressure gas dynamic spray:shear localization during particle shock consolidation[C]//Proceedings of the International Thermal Spray Conference. Washington:[s.n.],2006.

[14] SPENCER K,FABIJANIC D M,ZHANG M X. The use of Al-Al2O3cold spray coatings to improve the surface properties of magnesium alloys[J]. Surface & Coatings Technology,2009,204(3):336-334.

[15] AFZAL S N,ALI S M A,MUSTAFA C M,et.al. Study of aluminum corrosion in chloride and nitrate media and its inhibition by nitrite[J]. Journal of Nepal Chemical Society,2007,22(1):26-33.

[16] 宋詩哲,唐子龍. 工業純鋁在3.5% NaCl溶液中的電化學阻抗譜分析[J]. 中國腐蝕與防護學報,1996,16(2):127-132.

[17] TAO Y S,XIONG T Y,SUN C,et.al. Microstructure and corrosion performance of a cold sprayed aluminium coating on AZ91D magnesium alloy[J]. Corrosion Science,2010,52(10):3191-3197.

[18] MCCAFFERTY E. Sequence of steps in the pitting of aluminum by chloride ions[J]. Corrosion Science,2003,45(7):1421-1438.

[19] SZCZYGIEL B,KOLODZIEJ M. Corrosion resistance of Ni/Al2O3coatings in NaCl solution[J]. Transaction of the IMF,2005,83(4):181-187.

Corrosion Behavior of 20#Carbon Steel with Cold Sprayed Al-Al2O3Coatings under Insulation

BAI Xiao-min1,2, TANG Jian-qun1, Lü Xiao-liang1, GONG Jian-ming1

(1. College of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211816, China; 2. College of Mechanical Engineering, Huaiyin Institute of Technology, Huai′an 223200, China)

Immersion tests were conducted to simulate the corrosion under insulation (CUI) in 0.01%, 0.1% and 1% NaCl solution at 80 ℃. Corrosion protection performance of three different coatings (initial spray powder were 100% Al, 70% Al + 30% Al2O3and 50% Al+50% Al2O3respectively) on 20#carbon steel pipe was analyzed by weight loss, macro-appearance, microstructure and chemical component analysis.The results showed that cold sprayed Al/Al2O3coating could protect the pipe substance from corrosion under insulation effectively. When Al2O3was added into spray powder, the deposition efficiency and hardness increased, but the corrosion resistance decreased. Overall, considering both corrosion resistance and strength, the coating sprayed with 70% Al + 30% Al2O3was most suitable for using in engineering.

corrosion under insulation (CUI); cold spray; alumium/alumina coating; NaCl solution

10.11973/fsyfh-201701003

2015-10-29

江蘇省普通高校研究生科研創新計劃(CXLX12_0434); 江蘇省教育廳自然科學基金(08KJB430007)

鞏建鳴,教授,博士,從事過程設備的先進制造技術等方向研究,gongjm@njtech.edu.cn

TG174.4

A

1005-748X(2017)01-0011-06