非電氣設備防爆技術簡介及應用初探

酈杭川

(上海儀器儀表自控系統檢驗測試所,上海 200233)

非電氣設備防爆技術簡介及應用初探

酈杭川

(上海儀器儀表自控系統檢驗測試所,上海 200233)

針對國內防爆電氣設備的設計及應用已相對普及,但非電氣設備的防爆應用還處于起步階段的現狀,對非電氣設備防爆技術的基本原理及實現方法進行闡述。簡要介紹我國爆炸性環境非電氣設備標準化歷程。詳細闡述非電氣設備防爆技術核心部分——點燃源識別與評定的要點、通用辦法及相關工具。結合爆炸性環境非電氣設備的相關標準,對非電氣設備不同防爆型式的特點及一般實現方法進行介紹;與較為成熟且廣泛應用的現有電氣設備防爆型式作比較,從實現成本、難度等角度,簡單評價非電氣設備各種防爆型式的優劣勢,并給出推薦應用范圍。以某型號航空煤油頂升平臺為實例,以其結構、預期使用工況等客觀條件為基礎,采用點燃源評定作為工具,對各非電氣部件可能存在的點燃源進行深入分析,逐一識別點燃源并根據相應防爆技術標準提出解決辦法,最終形成該頂升平臺Ⅱ類設備評定表。

非電氣設備; 防爆; 點燃源; 故障; 保護型式; 認證; 檢測

0 引言

隨著我國最近20年來在石油化工、醫藥等領域的飛速發展,以及國家對生產安全的日益重視,防爆電氣產品在石油化工、醫藥等存在爆炸危險環境的場所中得到普及和廣泛的應用。目前,我國對防爆電氣產品實行強制管理和認證的措施,采取了防爆合格證、防爆產品生產許可證和礦用電氣產品煤安標志(MA)認證制度,對防爆電氣產品的設計和制造以及制造商能力的評定制定了體系化的評價制度。

然而,隨著防爆理論及產品實現技術的進一步發展和完善,原有防爆理論的局限性日益凸顯。我國現行的電氣設備防爆標準主要為GB 3836系列及GB 12476系列,主要針對電氣防爆產品的設計、開發、制造及認證,對于非電氣設備的潛在點燃源并未涉及。在國際范圍內,這一局限性很早就得到了重視。歐盟范圍內,自2001年起陸續發布了EN 13463系列標準。該系列標準旨在對非電氣設備的潛在點燃源進行分析,針對不同類型點燃源提出對應措施,確保非電氣設備在危險場所中的安全應用。而我國已于2010年正式發布了GB 25286系列標準,以作為我國非電氣設備防爆實現的基礎準繩。該系列標準與歐盟EN 13463系列標準相比,除設備分類名稱與部分附錄外,內容基本一致。

1 點燃源評定

根據GB 25285.1-2010《爆炸性環境 爆炸預防和防護 第1部分:基本原則和方法》,危險現場應考慮以下點燃源:熱表面、火焰和熱氣體(包括熱顆粒)、機械產生的火花、電氣設備引起的電火花、雜散電流及陰極保護、靜電、雷電、電磁波、電離輻射、超聲波、絕熱壓縮和沖擊波、放熱反應等[1]。GB 25286系列標準沒有完整的技術要求一覽表,除表面溫度、殼體材質、粘結材料、接地要求等與電氣設備防爆通用要求相類似的條款外,主要采用點燃源危險評定來代替具體的技術要求。點燃源危險評定的主要目的是對產品或設備所有點燃源進行分類評估,并制定相對應的一整套符合GB 25286系列標準要求的保護措施,給出針對各種點燃危險的解決方案。

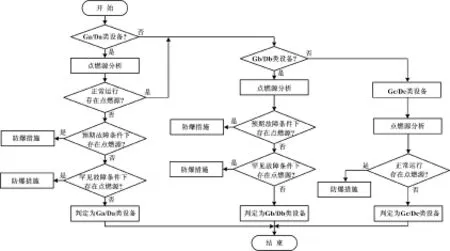

常規的點燃源評定流程如圖1所示。應用于不同等級危險場所中的非電氣設備,其點燃源評定所采用的評定表亦有所區別[1]。

圖1 點燃源評定流程圖

對于點燃源評定,一般來說分為以下三個步驟。

(1)應確定非電氣設備點燃源類型,此階段應充分考慮下列情況。

①產品預期或可能的應用情況。

②產品不同運行階段所帶來的變化(啟、停、變負載、過載等)。

③環境對產品的影響(溫度、濕度、氣壓等)。

④材料參數。

⑤機械部件之間的相互影響。

⑥人為因素。

⑦對于Ga/Da級設備,還應考慮不同故障的組合。

(2)對于潛在點燃源進行分析評估,確認其成為有效點燃源的頻率。此階段應在已確定潛在點燃源的基礎上,全方位考慮產品全生命周期內工作、維護過程,對故障的出現進行識別、分析及分類,并最終對潛在點燃源的頻率進行分類(正常工作、預期故障或罕見故障)。

(3)確定合適的保護措施。所謂合適的保護措施,應符合GB 25286系列標準的相關要求。保護措施根據其出發點的不同,可分為以下幾類。

①防止點燃源出現的措施(結構安全型“c”)。

②確保點燃源不能成為有效點燃源的措施(控制點燃源型“b”)。

③防止爆炸性危險環境與點燃源接觸的措施(限流外殼型“fr”,液浸型“k”)。

④承受爆炸并阻止火焰傳播的措施(隔爆外殼型“d”)。

需要注意的是,保護措施應著眼于非電氣產品全生命周期,特別是安裝、使用、維護及維修過程。對于每一條保護措施,必須有充分的證據證明其可靠性。所謂“充分的證據”,可能是通過產品設計階段實現的,也可能是對產品安裝、維護、使用有固定要求,又或是認證機構通過產品進行測試而評定合格的。無論哪種情況,均需在產品技術文件(認可圖紙、企業標準、使用說明書、測試報告等)中進行詳細說明。

2 GB 25286系列標準及應用

2.1 GB 25286.1-2010標準

GB 25286.1-2010標準規定了爆炸性環境用非電氣設備的基本方法和要求。本標準為修改采用EN 13463-1:2001制定,與后者的主要區別為設備等級的標志。為了與GB 3836系列標準的表述趨于一致,將后者所定義的設備等級,依照EPL等級(設備保護級別)定義進行了修改[2]。此外還增加了規范性附錄E,對取得防爆合格證的檢驗程序進行說明;刪除EN 13463-1:2001中與GB 25286無關的附錄A[3]。

本標準闡述了在爆炸性危險環境中使用的非電氣防爆設備的設計、制造、檢驗檢測、維護基本要求。標準內容主要分為三大部分:設備分類、點燃源評定及型式試驗通用要求。由于危險現場環境比較復雜,且對于應用在不同等級爆炸性危險環境中的非電氣防爆設備,其結構要求有所區別,因此對設備進行正確的分類,是非電氣防爆設備實現的基礎。這樣既能保證產品能夠達到要求的防爆保護等級,又能避免過度設計、保護,增加產品成本。

另外,本標準對機械試驗、溫度測試、與防爆性能相關的設備非金屬部件的試驗、熱沖擊試驗進行了規定,對上述試驗的測試方法、樣品要求、測試結果接受條件等進行了詳細的描述。該部分內容與GB 3836.1-2010的相應條款要求基本趨于一致。

2.2 GB 25286.2-2010標準

本標準規定了限流外殼型設備的設計、檢測及接受條件等基本要求。限流外殼保護的基本理念是通過限制外殼周圍的爆炸性危險介質進入外殼內,使其在外殼內的濃度始終低于該種介質的爆炸下限,從而達到防止爆炸的目的[4]。采用本標準所規定保護型式的非電氣設備,其外殼外部環境僅在極少數情況下可能成為爆炸性危險環境;即使爆炸性危險環境出現,其持續時間也極短。采用限流外殼型保護的設備,其使用局限性較大:首先,設備僅可使用在Gc、Dc環境,即氣體2區及粉塵22區內;其次外殼本身不得成為點燃源。本標準主要對限流外殼的內外溫差進行了定量闡述,并對外殼強度、彈性襯墊、澆封復合物等作出了規定。

2.3 GB 25286.3-2010標準

本標準規定了隔爆外殼型設備的基本要求。其基本原理為采用高機械強度的外殼,將爆炸限制在外殼內部;設置隔爆接合面,使得外殼內發生爆炸時產生的火焰沿隔爆接合面向殼體外傳播,并在傳播過程中,消耗火焰能量,降低火焰溫度,并最終確保火焰在傳播至殼體外部前熄滅[5]。隔爆外殼作為一種成熟防爆保護措施,已在電氣防爆產品上得到了廣泛的應用。本標準中隔爆面參數、隔爆性能相關的外殼部件要求等,均直接引用GB 3836.2-2010標準相應內容,僅在文字描述上有所區別。

2.4 GB 25286.5-2010標準

本標準規定了結構安全型設備的基本要求。結構安全型保護措施的原理為從產品機械設計、制造工藝、材料選擇及使用維護等方面入手,采用合理措施,降低產品產生故障進而發展為點燃源的概率至可接受范圍[6]。從防護理念上來說,結構安全型是一種主動防護技術。因此,在設計之初,就應充分考慮目標產品的整體結構、預期工況及環境影響,對產品的薄弱環節進行分析與評估。通過改變選材、增強結構強度或提出有限制的使用條件等方法,確保點燃源不會產生。

2.5 GB 25286.6-2010標準

本標準規定了控制點燃源型設備的基本要求。潛在點燃源成為有效點燃源的過程,往往伴隨著某些物理量的變化,如溫度變化、速度變化、壓力變化等。如果這些物理量可測,且轉變速度在一定范圍以內,則可以采取一定的監測措施,直接或間接對轉變相關的物理量進行跟蹤測量,從而起到預警作用[7]。控制點燃源型保護措施正是基于以上原理。首先,對非電氣防爆設備的工作狀況進行分析,必要時,還需采取樣機測試的方法,得到設備額定工況下與點燃源形成有關的各物理量正常運行值;在此基礎之上,設定一個不會導致潛在點燃源轉變為有效點燃源的故障運行值。然后采用一個或多個傳感器,對上述物理量進行檢測,若高于設定的故障運行值,則通過報警或連鎖停止運行的方式來確保有效點燃源不能生成。

2.6 GB 25286.8-2010標準

本標準規定了液浸型設備的基本要求。液浸型保護措施原理為使潛在點燃源浸沒在保護液體中,或用保護液體形成流動膜,連續覆蓋被保護設備表面,從而達到有效隔離爆炸性危險環境與點燃源的目的[8]。液浸型設備保護原理與電氣防爆中的油浸型“o”類似,但液浸型保護措施允許保護液體為導電液體,這是與油浸型的最大區別。標準主要對承載保護液體的外殼強度及密封性、保護液體自身特性、液位高低等作出定性規定,以確保液浸型保護的有效性。

3 應用實例

某型號頂升平臺用于帶有直升機平臺的大型商船,其主要功能是將下甲板面燃油倉的航空煤油運輸到直升機平臺,供直升機加油。由于頂升平臺所處井道與燃油倉直接連通,且燃油倉劃分為2區爆炸性氣體危險環境,故頂升平臺必須作防爆設計。根據生產廠家及用戶協商,頂升平臺將按照Gb級設備進行設計。

頂升平臺系統的工作原理如下:油泵將油箱內的液壓油通過高壓軟管泵入液壓缸內;液壓缸頂升與之硬連接的動軌道則通過鋼絲繩、滾輪提升升降平臺;定軌道與動軌道、動軌道與升降平臺間均采用符合軸承連接,軌道內填充潤滑脂。

整套頂升平臺主要由以下三部分組成。

①升降平臺門架機構,包括定軌道、動軌道、升降臺、拉升鋼纜、滾輪等。

②液壓泵站,包括電機泵組、油箱組件、控制閥組等。

③液壓電控系統,包括電氣控制箱、按鈕盒等。

電氣防爆產品主要包括電機、電磁閥、油箱液位計、電氣控制箱、按鈕盒、接近開關等。所有電氣產品均為取得防爆認證的產品,級別均不低于ⅡBT4。設備之間的連接采用阻燃電纜,安裝措施符合GB 52027標準相關要求。

非電氣防爆設施/部件主要包括油箱組件、液壓缸、軌道、符合軸承、拉升鋼纜、滾輪等。其中液壓缸內填充HV46抗磨液壓油,額定工作壓力4 MPa,并在液壓缸與油箱間安裝溢流閥,保證液壓缸內壓力不大于4 MPa;同時在液壓缸上設置液控單向閥,防止液壓缸因故障突然失壓時升降平臺跌落。

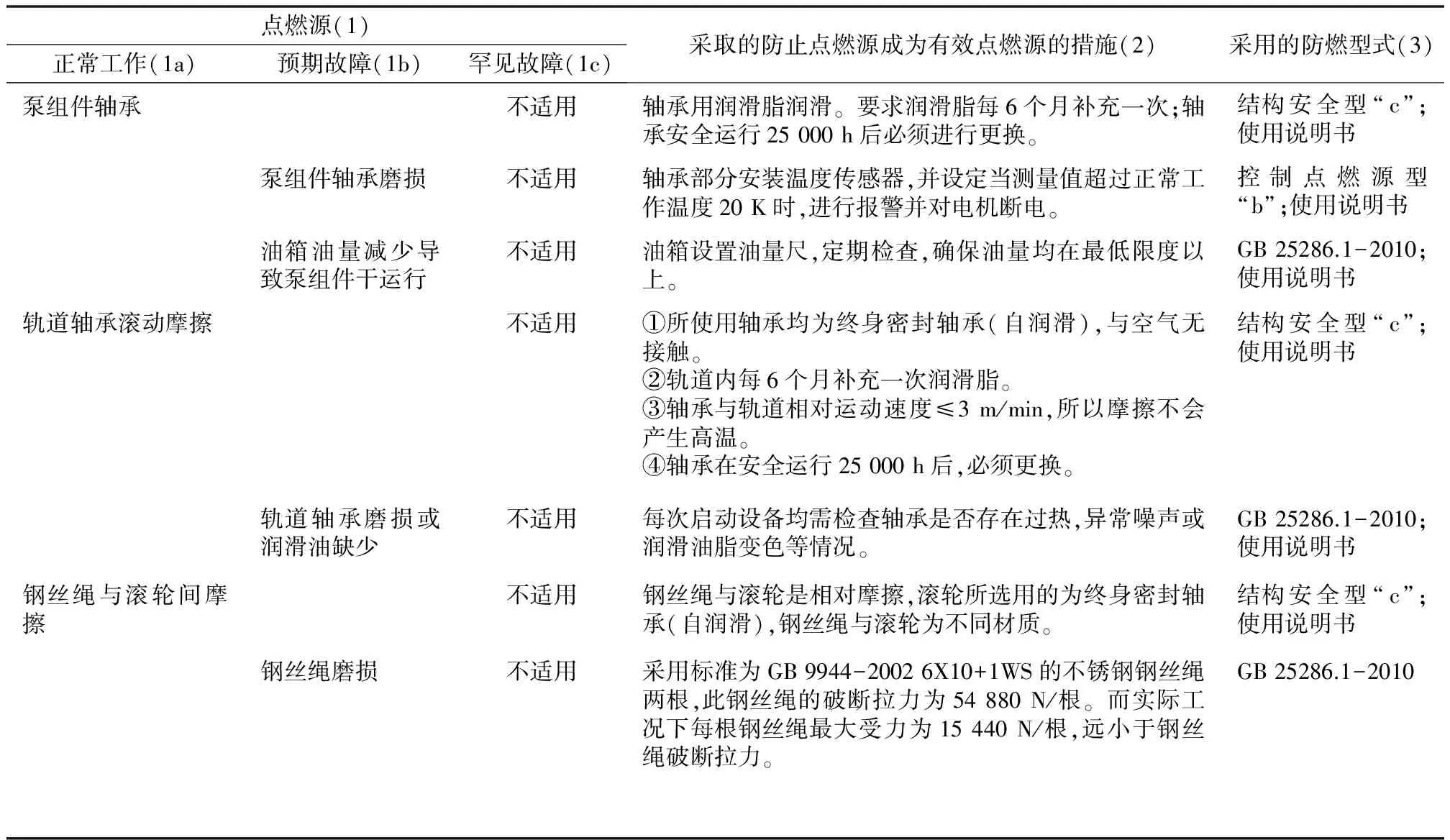

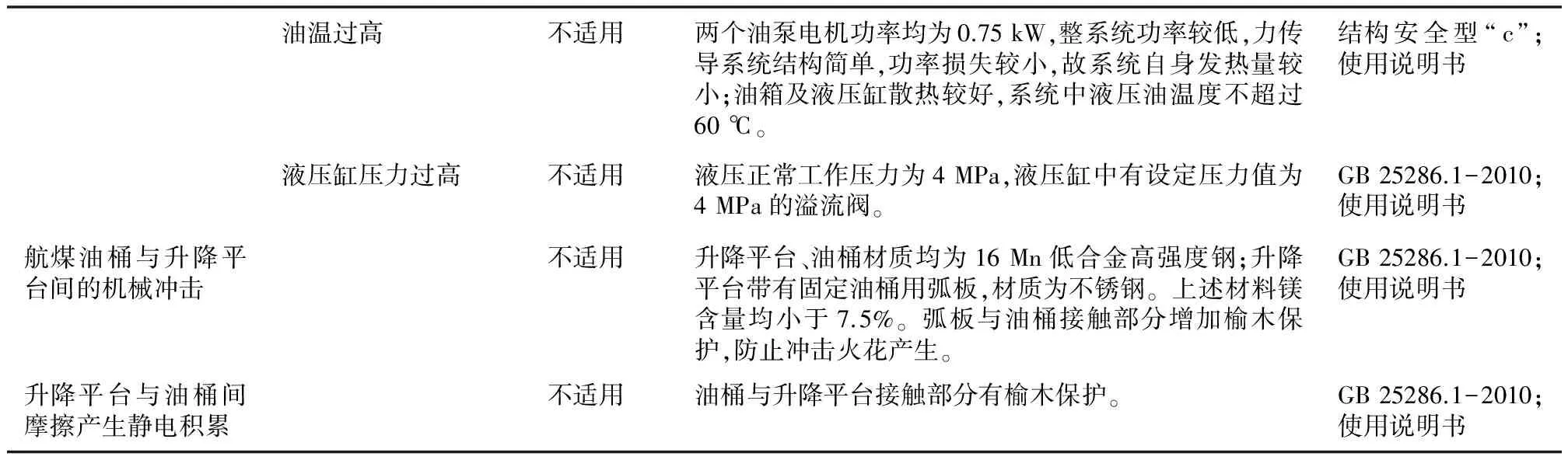

通過對頂升平臺的常規工作狀態及工況進行分析,得出以下潛在點燃源:①泵組件軸承磨損;②泵與電機驅動軸之間偏軸;③油箱油量減少導致泵組件干運行;④軌道軸承滾動摩擦;⑤鋼絲繩與滾輪間的摩擦;⑥軌道軸承磨損;⑦鋼絲繩磨損;⑧液壓缸內的壓力或油溫過高;⑨航煤油桶與頂升平臺間的沖擊所產生的機械火花;⑩靜電積累。

參照GB 25286系列標準,對上述點燃源進行點燃評定,具體如表1所示。

表1 點燃判定

續表1

綜合電氣防爆方面內容,最終考慮給予頂升平臺系統如下防爆標志:Ex d mb b c ⅡB T4 Gb。

4 結束語

本文介紹了我國GB 25286系列非電氣設備防爆標準的產生背景、基本信息,并對各分標準的主要內容進行了闡述;此外,還通過標準條款及實例應用,著重對點燃源評定這一非電氣防爆領域中新出現的評價方法進行了分析與說明。非電氣防爆與電氣防爆既相輔相成,又各有不同。最大的特點是其目標設備的多樣性、防爆措施實現的靈活性。

針對非電氣防爆設備的設計、制造與認證,生產廠家與認證機構兩者聯合,對設備實際應用工況、環境特征等有充分的了解,識別所有潛在及有效點燃源,并選擇正確的防爆措施。目前,國內實際參與非電氣防爆產品設計制造的生產廠家數量很少,在非電氣防爆產品的實現上,沒有前例可依。在此,希望更多的生產廠家加入非電氣防爆設備研究行列中,積累更多的應用經驗,普及非電氣防爆設備的使用,進一步增加爆炸性危險環境的安全性。

[1] 國家質量監督檢驗檢疫總局.GB 25285.1-2010 爆炸性環境 爆炸預防和防護 第1部分:基本原則和方法 [S].北京:中國標準出版社,2010.

[2] 國家質量監督檢驗檢疫總局.GB 3836.1-2010 爆炸性環境 第1部分:設備 通用要求[S].北京:中國標準出版社,2010.

[3] 國家質量監督檢驗檢疫總局.GB 25286.1-2010 爆炸性環境用非電氣設備 第1部分:基本方法和要求[S].北京:中國標準出版社,2010.

[4] 國家質量監督檢驗檢疫總局.GB 25286.2-2010 爆炸性環境用非電氣設備 第2部分:限流外殼型“fr”[S].北京:中國標準出版社,2010.

[5] 國家質量監督檢驗檢疫總局.GB 25286.3-2010 爆炸性環境用非電氣設備 第3部分:隔爆外殼型“d” [S].北京:中國標準出版社,2010.

[6] 國家質量監督檢驗檢疫總局.GB 25286.5-2010 爆炸性環境用非電氣設備 第5部分:結構安全型“c” [S].北京:中國標準出版社,2010.

[7] 國家質量監督檢驗檢疫總局.GB 25286.6-2010 爆炸性環境用非電氣設備 第6部分:控制點燃源型“b” [S].北京:中國標準出版社,2010.

[8] 國家質量監督檢驗檢疫總局.GB 25286.8-2010 爆炸性環境用非電氣設備 第8部分:液浸型“k” [S].北京:中國標準出版社,2010.

A Brief Introduction and Preliminary Investigation of Application of Explosion-Proof Technology for Non-Electrical Equipment

LI Hangchuan

(Shanghai Inspection and Testing Institute of Instruments and Automation Systems,Shanghai 200233,China)

The design and application of the explosion-proof electric equipment have been relatively popular in our country,but the explosion-proof application of non-electric equipment is still in the initial stage,in accordance with this current situation,the basic principle and implementing method of the explosion-proof technology for non-electric equipment are described.The development process of the standardization for non-electric equipment under explosion environment in our country is introduced briefly.The kernel parts of the explosion-proof technology for non-electric equipment,i.e.,the key points,common method and related tools for recognition and evaluation of the ignition sources are presented in detail.Combining with the relevant standards of non-electric equipment under explosion environment,the features of different explosion-proof types and the general implementation method are introduced; and compare with existing explosion-proof types of the widely used and mature electric equipment,the advantages and disadvantages of various explosion types of non-electric equipment are evaluated from the implementing costs and difficulties; and the recommended applicable areas are given.With a certain model of top lift platform of aviation kerosene as example,on the basis of some objective conditions,such as its structure and the expected operational conditions,by using evaluation of ignition source as the tool,the possible existence of ignition sources in each non-electric part are analyzed in detailed,the ignition source is recognized one by one,and the solution is proposed in accordance with relevant standard of explosion-proof technology,the evaluation table of the Class II equipment in this top lift platform is formed finally.

Non-electrical equipment; Explosion-proof; Ignition source; Malfunction; Protection type; Certification; Detection

酈杭川(1983—),男,學士,工程師,主要從事防爆產品認證方向的研究。E-mailc:lihc@sipai.com。

TH-3;TP206+.1

A

10.16086/j.cnki.issn1000-0380.201705018

修改稿收到日期:2017-02-06