場分布掃描套管腐蝕檢測系統設計和實驗研究

蘇娟++嚴正國+張家田++吳銀川

摘 要: 場分布掃描法是一種基于多頻電流源激勵下電流密度分布的套管在線腐蝕檢測方法。設計場分布掃描套管腐蝕檢測系統,為了初步驗證場分布掃描法對腐蝕的可檢測性,進行了穿孔實驗。實驗結果表明,場分布掃描法能夠檢測穿孔腐蝕,設計的電極系和檢測系統對內直徑為16.8 cm的金屬套管上直徑為6 mm的穿孔有較強的電敏感性。

關鍵詞: 場分布掃描法; 電流密度響應; 腐蝕檢測系統; 腐蝕穿孔

中圖分類號: TN02?34; P631.3 文獻標識碼: A 文章編號: 1004?373X(2017)09?0145?03

Abstract: The field distribution scanning method is a casing pipe online corrosion detection based on current density distribution excited with multi?frequency current source. A casing pipe corrosion detection system based on field distribution scanning was designed. To test the detectability of the field distribution scanning method to corrosion, a corrosion perforation experiment is carried out. The experiment result shows that the field distribution scanning method can detect the perforation corrosion, and the designed electrode array and detection system have strong electricity sensibility for the 6 mm perforation on a metallic casing pipe with 16.8 cm internal diameter.

Keywords: field distribution scanning method; current density response; corrosion detection system; corrosion perforation

0 引 言

套管是油氣井正常生產的重要保護屏障,套管腐蝕變形破損對油井的正常生產有至關重要的影響。套管損傷往往造成套管外串槽和漏失引發地層間串槽、注水能量分散等現象發生而引起采油效率降低和增產措施失效[1]。在美國,預計每年僅腐蝕造成的損失就達到了14億美元;其中地面管線和設施損失為5.89億美元,井下管柱損失4.63億美元,資本支出3.2億美元[2?3]。電磁檢測法由于受管道內介質影響小,對管壁的光滑度要求不高,不但能發現管道各種異常,而且能測量管道的剩余壁厚等優點成為各國學者研究的熱點[4?7]。

文獻[8?9]通過有限元仿真,發現當電流流過腐蝕區域時,均勻電流將受到擾動,使得電流場的分布發生改變;文獻[10]研究了因腐蝕引起電流重新分配而導致測量電壓的變化。基于此原理和套管建模仿真,本文提出了場分布掃描法(Field Distribution Scanning Method,FDSM)檢測套管腐蝕[11?13]。

1 場分布掃描套管腐蝕檢測原理

場分布掃描法首先采用直流電流激勵,向套管注入電流并使電流分布穩定,測量管道壁上的電流分布。若套管無腐蝕,則其管壁電阻分布均勻,徑向電流密度相等,電流密度曲線將會重合;如果套管存在均勻腐蝕,電流密度會增大,電流密度曲線會平移后重合;如果套管存在非均勻腐蝕,套管介質的非均勻性變化會引起其管壁電流分布的非均勻性變化,管道壁徑向各處電流密度不相等,電流密度曲線會發散。其數值反映腐蝕的嚴重程度,形態反映腐蝕形狀和分布。

其次改變激勵電流頻率,測出不同頻率下測量電極間的電位差值,繪制電流密度曲線。根據曲線形態可判斷腐蝕處于套管內壁還是外壁,綜合多頻激勵電流下的電流密度曲線形態,進行軟件聚焦和數據合成算法,能夠將測量結果解釋為3D圖像。

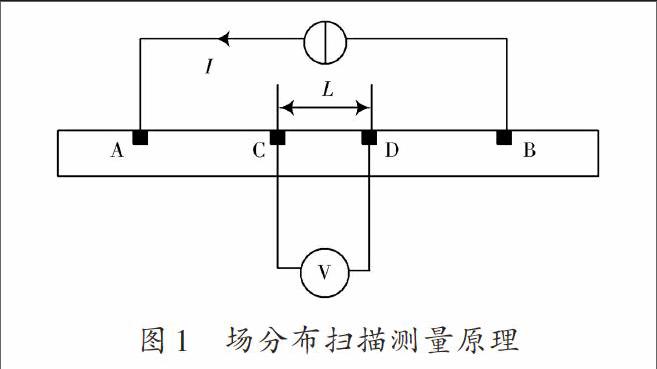

場分布掃描測量原理如圖1所示。

被測套管內部沿其長度方向依次設置與其內壁接觸的激勵電極A、測量電極C、測量電極D和激勵電極B。由A和B向管道注入激勵電流測量C和D之間的電位差測量電極C和D之間套管的電流密度δ可根據式(1)求得:

式中:V為C,D電極間的測量電位差;ρ為套管電阻率;L為測量電極間距。

當激勵電流為直流信號時,用式(1)計算得到的是管壁的平均電流密度。根據趨膚效應原理,不同頻率的激勵信號具有不同的壁厚作用深度。電流頻率越高,趨膚深度越小。當激勵信號頻率較高時,電流主要在管壁內表面附近流動,趨膚深度用式(2)計算:

式中:為套管電導率;為激勵信號頻率;為相對磁導率;為空氣磁導率。

一般石油工業鋼套管的相對磁導率為40~100 H/m,電阻率范圍為Ω·m,套管厚度在5.87~13.84 mm之間。取H/m,S/m。

趨膚深度與激勵信號頻率的關系如圖2所示。

2 腐蝕檢測系統設計

場分布掃描套管腐蝕檢測系統由套管、電流源、電極系、超低噪聲放大器、高精度多通道采集系統和計算機構成,原理框圖如圖3所示。

電流源產生的直流或高頻電流注入激勵電極,從另一組激勵電極回流。測量電極檢測電流均衡區域的兩點電位差,經過超低噪聲放大器進行調理并提高信噪比,經過高精度多通道采集系統送入計算機進行數據的處理和腐蝕曲線繪制。

2.1 電極陣列

場分布掃描檢測套管腐蝕系統的電極系采用四電極。電極系采用三組電極,一組激勵電極連接在被檢對象兩端用于電流注入,兩組測量電極連接在被測對象的中間位置,電極間保持一定間距,用于測量電勢差。這種電極系的最大優點是能夠避免電極極化效應產生的測量誤差。此時電流僅流過外端電極,極化在外端電極上產生,中間電極幾乎不產生極化現象,能夠明顯消除兩電極法中因為極化而產生的接觸電阻。

激勵電極為兩對,其中為激勵電極對,電流從注入套管內壁,流經一段距離,到回路電極在電流均勻區域,采用測量電極測量套管內壁的電壓,套管徑向平均分布6對測量電極電極陣列如圖4所示。

2.2 檢測電路設計

腐蝕信號檢測電路框圖如圖5所示。硬件電路由超低噪聲放大器、多路轉換開關、ADC、主控制器、傳輸模塊和計算機組成。

6對測量電極檢測信號經過超低噪聲放大器提高信噪比,經多路轉換開關分時進入ADC進行采集。DSP作為主控制器控制采集時序,采集數據通過串口轉USB模塊送入計算機進行計算并繪制電流密度曲線并進行測量結果解釋。

3 穿孔實驗研究

為了驗證場分布掃描檢測套管缺陷的可行性,進行以下實驗,實驗系統如圖3所示。激勵電極間距為3 m,測量電極間距為0.06 m。在長為4 m,內直徑為16.8 cm的金屬套管上鉆出一個直徑為6 mm的穿孔,穿孔位于軸向1.2 m。檢測測量電極之間的電位差,觀察其與穿孔腐蝕的關系。

向套管激勵電極分別注入不同大小的直流電流,在徑向測量電極距離穿孔位置分別為-1 cm,-2 cm,-3 cm,1 cm,2 cm和3 cm時,以激勵電流大小為橫坐標,檢測電位差為縱坐標,繪制曲線如圖6(a)所示。

由圖6(a)可以看出,離穿孔-3 cm和3 cm的檢測電位差隨著激勵電流的增大基本呈線性關系,說明離穿孔較遠的電流密度曲線受套管穿孔的影響較小;而離穿孔-2 cm和2 cm的電位差曲線已經開始顯現出異常,在激勵電流大于6 A時曲線斜率有較大變化;離穿孔-1 cm和1 cm的曲線在電流更小時開始顯現非線性,說明此段套管上有腐蝕存在,可進一步采用有限元分析軟件繪制電流密度分布曲線確定腐蝕位置。

以徑向測量電極距離穿孔位置為橫坐標,檢測電位差為縱坐標,繪制曲線如圖6(b)所示。穿孔附近電位差有明顯起伏變化,較遠處電位差變化相對很小。激勵電流大小與檢測的靈敏度有關。當激勵電流大于4 A時,腐蝕的可觀測性更為明顯。

4 結 語

場分布掃描法檢測套管腐蝕是向套管內壁注入多頻電流,測量電極間電壓的變化并繪制電流密度曲線來檢測各種腐蝕參數。本文設計了場分布掃描腐蝕檢測系統的電極系和數據檢測處理電路。為了初步驗證場分布掃描法對腐蝕的可檢測性,進行了穿孔實驗。實驗結果表明,場分布掃描法能夠檢測套管穿孔腐蝕,設計的電極系和檢測系統對內直徑為16.8 cm的金屬套管上直徑為6 mm的穿孔有較強的電敏感性。

參考文獻

[1] 李明發.電磁探傷測井技術的應用與前景[J].內蒙古石油化工,2013(17):122?123.

[2] NACE. Monitoring corrosion in oil and gas production with iron counts [EB/OL]. [2011?04?05]. http://www.setlaboratories.com/NACE/tabid/61/Default.aspx.

[3] BRONDEL D, EDWARDS R, HAYMAN A, et al. Corrosion in the oil industry [J]. Oilfield review, 1994, 6(2), 4?18.

[4] 王麗忱,甄鑒,朱桂清.國外套管腐蝕檢測技術研究進展[J].科技導報,2014,32(18):67?72.

[5] 楊旭,劉書海,李豐,等.套管檢測技術研究進展[J].石油機械,2013,41(8):17?22.

[6] 謝榮華,劉繼生,張月秋,等.檢查套管損壞的電磁探傷測井方法及應用[J].測井技術,2003,27(3):242?245.

[7] 嚴正國,趙琳,王飛,等.電磁探傷測井技術及其進展[J].石油儀器,2012,26(6):41?43.

[8] DAALAND A. Modelling of weld corrosion attacks on a pipe geometry for developing an interpretation model from FSM signals [J]. Insight, 1996, 38(6): 435?439.

[9] FARRELL D M, ROBBINS B J, STALLINGS J, et al. Crack growth monitoring on industrial plant using established electrical resistance scanner technology [J]. Insight?non?destructive testing and condition monitoring, 2008, 50(12): 690?694.

[10] SPOSITO G, CAWLEY P, NAGY P B. Potential drop mapping for the monitoring of corrosion or erosion [J]. NDT & E international, 2010, 43(5): 394?402.

[11] YAN zhengguo, ZHAO lin. Research status and development trend of electromagnetic defect detection logging [J]. Applied mechanics and materials, 2013, 325/326: 856?860.

[12] 趙琳.金屬套管腐蝕檢測方法與技術研究[D].西安:西安石油大學,2013.

[13] 吳銀川,張家田,嚴正國,等.套管缺陷交流阻抗檢測與定位方法研究[J].西安石油大學學報(自然科學版),2015,30(6):101?107.