挺中國制造戰(zhàn)略 做機床工業(yè)“脊梁”

—— 江蘇晨光數(shù)控機床有限公司打造中國高端機床制造領域世界品牌紀實

■ 陳 翀 本刊記者 曹福成

軍工巡禮

挺中國制造戰(zhàn)略 做機床工業(yè)“脊梁”

—— 江蘇晨光數(shù)控機床有限公司打造中國高端機床制造領域世界品牌紀實

■ 陳 翀 本刊記者 曹福成

形成中國經(jīng)濟增長新動力,塑造國際競爭新優(yōu)勢,重點在制造業(yè),難點在制造業(yè),出路也在制造業(yè)。國人對此已形成共識。多年來一直高度關注國家戰(zhàn)略的晨光公司董事長陳善元敏銳地意識到,推動機床產(chǎn)品向高端化發(fā)展,是機床企業(yè)發(fā)展的重點方向,是實現(xiàn)我國由機床制造大國向機床制造強國發(fā)展的必由之路,誰能夠搶先轉(zhuǎn)型,誰就將會占據(jù)主動,搶占市場制高點。為此陳善元率領公司員工為打造中國高端機床制造領域世界品牌奮力拼搏。

黃金水道的長江北岸,這家專業(yè)從事高效、專用、精密數(shù)控機床、組合機床及數(shù)控柔性自動加工線生產(chǎn)制造和軟件開發(fā)的高新技術創(chuàng)新型企業(yè),大膽承接國家重大技術項目,解決好單臺設備成熟可靠應用,加大投入攻克研發(fā)機床組合體、成套柔性及智能生產(chǎn)線等關鍵技術,晨光公司用“綠色智能再制造”為“換腦工程”先試先行;以“理想連接理論”成就“行星式電主軸螺紋加工系統(tǒng)”;靠技術創(chuàng)新推動,在碳材料加工和功能部件精密加工領域連連打出 “中國名片”。晨光人攻堅克難努力打造中國高端機床制造領域的世界品牌,為強化我國數(shù)控機床的“軟肋”,推進“中國制造2025”進行著不懈探索。

強“軟肋”,助力“中國制造2025”

形成中國經(jīng)濟增長新動力,塑造國際競爭新優(yōu)勢,重點在制造業(yè),難點在制造業(yè),出路也在制造業(yè)。國人對此已形成共識。多年來一直高度關注國家戰(zhàn)略的晨光公司董事長陳善元敏銳地意識到,推動機床產(chǎn)品向高端化發(fā)展,是機床企業(yè)發(fā)展的重點方向,是實現(xiàn)我國由機床制造大國向機床制造強國發(fā)展的必由之路,誰能夠搶先轉(zhuǎn)型,誰就將會占據(jù)主動,搶占市場制高點。為此陳善元率領公司員工為打造中國高端機床制造領域世界品牌奮力拼搏。

怎樣為企業(yè)發(fā)展定位,陳善元和公司領導班子成員不失清醒。數(shù)控系統(tǒng)是中國數(shù)控機床的“軟肋”,而晨光是一個專攻機床高端軟件為主,只有一百多名員工的民營企業(yè),規(guī)模比不上那些大型企業(yè)或企業(yè)集團,不可能以量取勝來占據(jù)競爭優(yōu)勢。公司必須瞄準國家戰(zhàn)略,在技術創(chuàng)新上下功夫。

機床滾動功能部件作為常用的傳動元件,應用越來越廣泛,市場需求量越來越大。而隨著新技術的發(fā)展與應用,滾動功能部件的加工精度要求也越來越高。而國內(nèi)幾十家較為領先的滾動功能部件加工企業(yè)的產(chǎn)銷量僅能滿足國內(nèi)部分中低端產(chǎn)品的需要,大量的中高端及部分低端滾動功能部件主要從國外進口。

為了打破這種局面,晨光公司大膽采用新技術、新結構、新材料,自主研制成功了數(shù)控精密螺紋磨床系列產(chǎn)品、數(shù)控內(nèi)螺紋磨床系列產(chǎn)品、數(shù)控內(nèi)螺紋磨削中心、數(shù)控蝸桿磨床、螺桿磨床、數(shù)控精密直線導軌磨床及滑塊磨床、數(shù)控超長內(nèi)螺紋高精度高速車床,以及數(shù)控螺紋旋銑床等多個系列的滾動功能部件加工機床產(chǎn)品,實現(xiàn)了數(shù)控滾動功能部件精密機床系列化及多品種化,并已小批量投放市場。其中,數(shù)控精密螺紋磨床系列產(chǎn)品的加工長度覆蓋750mm、1500mm、2000mm、3000mm~8000mm等寬廣范圍,接長磨削可達15000mm,填補了國內(nèi)空白。數(shù)控超長內(nèi)螺紋高精度高速車床也填補了國內(nèi)相關方面的空白。此外,晨光公司的滾動功能部件加工機床產(chǎn)品的加工精度也顯著提高,如螺紋磨削精度由以前的Ⅲ級精度以下提高到了Ⅱ級精度以上,有效地推動了行業(yè)升級。

目前,晨光公司積極開展研發(fā)合作,提高自主研發(fā)能力,與德國合作研發(fā)的高精高速數(shù)控螺紋磨床即將投入市場。據(jù)介紹,該機床采用了多項歐美先進制造與設計技術,預計精度將達到Ⅰ級或0級水平,砂輪線速度可達140m/s,接近或達到國際先進水平。此外,晨光公司采用高端數(shù)控系統(tǒng)與自動升級閉環(huán)控制軟件,實現(xiàn)了一人多機操作,操作人員僅需輸入滾動功能部件的尺寸等數(shù)據(jù),即可自動生成加工程序,降低了對操作工人的要求。在保持采用高端數(shù)控系統(tǒng)及元器件的前提下,晨光公司努力降低制造成本,使國內(nèi)滾動功能部件行業(yè)批量生產(chǎn)能力大幅提升,提高我國產(chǎn)品的市場占有率。以中心距3000mm的精密螺紋磨床為例,以前購買瑞士或德國的機床產(chǎn)品,每臺價格高達1200萬元,購買日本的機床產(chǎn)品需花費約800萬元,而國內(nèi)機械式機床產(chǎn)品的價格約為200萬元,而目前采用晨光公司技術的國內(nèi)單臺數(shù)控螺紋磨床的價格僅為180萬元左右。而對于中心距8000mm的數(shù)控螺紋磨床,其價格優(yōu)勢更為明顯,使國內(nèi)產(chǎn)品價格降幅達50%,具有廣闊的推廣應用前景。

晨光公司滾動功能部件加工機床的控制系統(tǒng)、主要元器件選用國內(nèi)外名優(yōu)產(chǎn)品配套,主床身選用HT350高級優(yōu)質(zhì)鑄鐵,導軌部分增加耐磨合金材料,提高了耐磨性和精度保持性,并首創(chuàng)微浮式導軌,既減小了摩擦阻力,又增加磨削剛性,提高了磨削光潔度。其關鍵軸承采用特殊結構,達到了更高的性能要求。這些措施,使晨光公司后來居上,在滾動功能部件數(shù)控加工機床的加工精度、使用性能等方面達到了國內(nèi)先進水平,在國內(nèi)滾動功能部件行業(yè)廣受歡迎,并將進一步以客戶需求為牽引,自主開發(fā)出更高性能的產(chǎn)品。

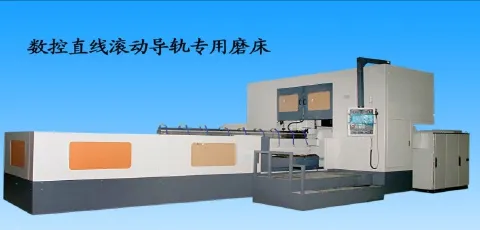

數(shù)控直線滾動導軌專用磨床

挑大梁,完成國家多項重大裝備專項

晨光數(shù)控機床公司有著這樣的實力:擁有一支視野寬廣、技術精湛、大膽創(chuàng)新的技術隊伍,其帶頭人均為享受國家國務院特殊津貼的專家。該公司擁有發(fā)明專利及實用新型專利22項,軟件著作權7項;多次獲江蘇省科技進步獎及中國機械工業(yè)科技成果獎,三個產(chǎn)品被列入國家火炬計劃項目,兩個產(chǎn)品被列入國家重點新產(chǎn)品項目,六個產(chǎn)品被列入江蘇省高新技術產(chǎn)品,三次獲得科技部中小企業(yè)創(chuàng)新基金,其中一次為重點項目;兩個產(chǎn)品被列入江蘇省科技攻關和工業(yè)支撐項目,三個軟件產(chǎn)品被列入江蘇省軟件和集成電路專項無償資助項目。

炭堆內(nèi)構件自動加工線

晨光數(shù)控機床公司有著這樣的擔當:為推進中國機床制造戰(zhàn)略,技術實力雄厚的晨光公司勇挑重擔,積極承接一些其它大中型企業(yè)不愿意承接或不敢承接的國家重大前沿技術裝備研發(fā)任務,努力實現(xiàn)高端數(shù)控機床領域的新突破。“十一五”、“十二五”期間,晨光公司在國人無人問津的情況下,勇敢地承擔了“高溫氣冷核電碳堆內(nèi)構件”全套數(shù)控自動加工線研發(fā)項目,在國內(nèi)首創(chuàng)人造金剛石刀具加工碳材料,其中,大型立臥復合多主軸加工中心更是開創(chuàng)了專用精密加工中心之先河,現(xiàn)第一座高溫氣冷核反應堆碳堆內(nèi)構件已完成加工,投入使用,精度完全達到了設計要求。該項目榮獲2013 年3月《中國工業(yè)論壇組委會》中國工業(yè)重大技術裝備首臺(套)示范項目獎。

數(shù)控葉片雙刀銑床

晨光公司與西安交通大學快速制造研究中心共同承擔了國家04重大裝備專項大型葉片雙刀數(shù)控銑床研發(fā)項目,研制成功中國第一臺12軸9聯(lián)動高精度數(shù)控專機,現(xiàn)已交付使用。

數(shù)控葉片雙刀銑床是國家重大科技項目中高檔數(shù)控機床與基礎制造裝備專項(04專項)的研究項目,晨光公司受西安交通大學委托,主要負責數(shù)控葉片雙刀銑床的研究開發(fā),其結構之復雜,加工制造難度之大是可以想象的,現(xiàn)已交付使用。

CGK-301 電火花電解加工機床

晨光公司與西安交通大學、南京航空航天大學共同完成國家高技術研究發(fā)展計劃(863計劃)項目----航空發(fā)動機關鍵零件微小群孔高效復合加工技術及裝備,研發(fā)成功兩臺高精度機床,即5座標的轉(zhuǎn)臺式電火花電解加工機床和8座標5聯(lián)動的轉(zhuǎn)臺式激光電解加工機床,交付西航使用取得了良好效果。

精密電解加工機床

晨光公司與南京航空航天大學合作研制成多規(guī)格多臺高精度電解加工機床,解決了多種復雜零件的高精度電解加工。國內(nèi)某企業(yè)檢測中心檢測后的結論是“該機床是該中心檢測國內(nèi)機床以來從未見過的高精度機床”。

繼4個重大專項完成后,今年他們又馬不停蹄地承擔了“增材制造與激光制造”重點專項“航空航天復雜構件表面的激光精細制造工藝與裝備”等項國家重點研發(fā)項目。

啃“雞肋”,為“換腦工程”先試先行

眾所周知,“食之無味,棄之可惜”的“雞肋”,原是文學名著《三國演義》中曹操在窘境下一時失語留下的一則趣談。如今在機械制造業(yè),“雞肋”成了老舊機床形象的代名詞。上世紀五六十年代以來,特別是改革開放以后,隨著我國四個現(xiàn)代化建設的快速推進,為了提高航天、航空、兵器、航海、鐵道、交通等行業(yè)的制造水平,國家花費高昂代價和巨額投資,從歐美日等工業(yè)發(fā)達國家及前蘇聯(lián)等購買或引進了大量高端、精密加工機床,國內(nèi)大型機床企業(yè)如上海、昆明、杭州、沈陽等機床廠也根據(jù)國家需要,研制生產(chǎn)了一批又一批精密機床,對成就中國成為制造大國起到了極大作用。

但是,隨著時間的推移,這些設備不斷磨損老化,歷經(jīng)多次大小修理以致無法再修理,技術結構老化,控制水平落后等問題日益嚴重,昔日曾風光無限的先進設備無可奈何地進入“暮年”:老舊不堪,接近或已經(jīng)處于報廢狀態(tài)甚至成為一堆廢鐵,等待它們的就是被判死刑。看著這些從國內(nèi)外購進當初曾耗巨資也曾風光一度的大型機床,如今竟成棄之可惜的 “雞肋”,晨光人惋惜萬分。

因此,早在中國工程院多名院士聯(lián)名提議實施軍工領域國產(chǎn)數(shù)控系統(tǒng)“換腦工程”之前,晨光公司就認識到,決定著數(shù)控機床的功能、性能、可靠性及成本,成為制約當前我國機床行業(yè)發(fā)展的瓶頸,被稱作數(shù)控機床裝備“大腦”的數(shù)控系統(tǒng),當機床使用年限超過30年甚至50年成為企業(yè)老舊設備后,其數(shù)控系統(tǒng)多已老化不堪。而這些老舊機床的床身等卻經(jīng)過如此長時間的去應力狀況甚佳。怎樣為這些“舊瓶”裝上“新酒”使其煥發(fā)青春,晨光人適時推出“綠色智能再制造”新技術新工藝,使這些“廢物”起死回生。

然而,高端機床的綠色智能再制造推進并不順利。高端機床的綠色智能再制造是一個全新的領域,新在高端機床的綠色智能再制造既不同于一般意義上的修修補補、換換零件、敲敲打打,也不同于常見的大修或改造,而在于它是綠色的、智能化的、完全的再制造。再制造的對象不是普通機床,而是作為工業(yè)母機的高端機床。高端機床的用戶往往是軍企或大型國企,而且安放在嚴格監(jiān)控的保密車間或恒溫車間里,籠罩著神秘的光環(huán)。特別是那些從英、法、德、日、美、瑞士等工業(yè)發(fā)達國家購進的高端機床往往都列為局管設備或部管設備,管理更嚴。一般人要想看一眼,都要經(jīng)過層層關卡和審批,而要接觸它們詳細研究其結構好技術就更難了。而且,高端機床制造很難,再制造更是難上加難了。如果沒有長期從事各種高端精密數(shù)控機床設計和制造的深厚技術素養(yǎng)、加工和制造經(jīng)驗的積累,再制造是難以完成的。

為了攻克技術難題,他們分五個步驟進行集智攻關,對待制造機床的機械結構、電氣控制、液壓控制進行全面解體和檢測、分析各部件以及關鍵零部件結構、性能和動作原理等,選出可繼續(xù)使用的基礎件為床身工作臺等以及其它可用零件進行精密修復加工,恢復精度,再投入液壓部件新設計及控制軟件新開發(fā);對再制造機床進行精密裝配,并配置液壓部件、防護罩及控制軟件,再根據(jù)計劃方案聯(lián)調(diào)并檢測、試加工,使之全面達到預期目標。

英國MATRIX內(nèi)螺紋磨床再制造

該機床來自中航系統(tǒng)某企業(yè),再制造前,僅鑄鐵底座可用。晨光公司采用由高速小型電主軸帶動的磨頭,利用金剛石蝶輪進行數(shù)控砂輪修正,通過自動測頭精確定位,進行再制造后成為一臺全新的數(shù)控內(nèi)螺紋精密磨床,加工精度達到P2級以上。

又如,某用戶一臺西班牙80年代產(chǎn)3m數(shù)控螺紋磨床(見圖2),其機械部件仍比較完整,加工精度可達到要求,但數(shù)控部件技術嚴重老化,產(chǎn)品質(zhì)量極不穩(wěn)定。晨光公司為其新裝了西門子840DSL數(shù)控系統(tǒng)和伺服電機,開發(fā)了新軟件及少量相關零部件,最終使其完全恢復正常使用狀態(tài),實現(xiàn)了再制造。

由于研發(fā)各種高精度機床的需要,晨光公司在高精度零件加工,機床裝配方面積累了一定的獨特經(jīng)驗。

德國LINDER內(nèi)外螺紋復合磨床已完全報廢。晨光公司將其應力已完全消除的床身、工作臺及其它少量可用零件挑出來,進行改裝和精密加工,使其恢復精度。重新設計并制造內(nèi)外螺紋進給部件,增加了數(shù)控系統(tǒng)軟件,成為一臺全新的數(shù)控精密內(nèi)外螺紋磨床。這個項目難度很大,技術復雜,但成本仍低于購買一臺同規(guī)格的國產(chǎn)機床。

國產(chǎn)1m以上螺紋磨床以及內(nèi)螺紋磨床再制造

這類機床總數(shù)達數(shù)千臺之多。其共同特點是:出廠精度不太高,結構陳舊,先天不足,床身剛性不好,大多已破爛不堪,再制造難度較大。晨光公司進行再制造時,對剛性不足的床身要采取措施以提高其剛性,再進行復加工使之達到精度要求,然后進行組裝調(diào)試。其成本比進口機床小得多,僅相當于新機床50%還不到,而且節(jié)約大量原材料,經(jīng)濟效益和社會效益都很顯著。

比如,晨光公司的10m數(shù)控導軌磨床,就是使用一臺報廢的龍門刨床床身和工作臺,經(jīng)過典型的綠色智能再制造手段,成功地解決了精密床身導軌磨削。這臺機床床身導軌檢測和精密加工均采用晨光公司獨特的技術,再配套新型立柱、模梁、刀架、數(shù)控系統(tǒng)、液壓系統(tǒng)等(僅花費200多萬元)一臺全新的10m精密數(shù)控龍門導軌磨床就出現(xiàn)了,其加工精度一點也不低于價格數(shù)千萬進口的龍門導軌磨床。此外,晨光公司還成功地解決了砂輪主軸(徑向跳動≤0.001mm)、平板平行度平直度≤0.002mm、鏜孔高精度等。

以上實例表明,晨光公司完滿解決了高端機床綠色智能再制造的零部件精密加工技術。

近年來,晨光公司根據(jù)國內(nèi)市場的需要,在高端機床的綠色智能再制造新領域大膽探索,克服重重困難,從精密磨床再制造起步,除完成上述的英國MATRIX2.66螺紋磨床、西班牙3m數(shù)控螺紋磨床再制造外,還先后完成德國LINDER產(chǎn)4m螺紋磨床、2m內(nèi)外螺紋復合磨床、國產(chǎn)S7432螺紋磨床、英國MATRIX內(nèi)螺紋磨床(中航公司某企業(yè))等20多臺高端機床的綠色智能再制造。

上機7432螺紋磨床數(shù)控化改造過程中

力挺國家戰(zhàn)略的晨光公司正抓住在軍工行業(yè)大力開展“智能車間”、“智能生產(chǎn)線”和智慧院所建設的機遇,通過刻苦攻關努力突破國產(chǎn)裝備及系統(tǒng)的適應性改進、生產(chǎn)制造的智能管理、基于工業(yè)大數(shù)據(jù)工藝優(yōu)化等多項關鍵技術,在解決好單臺設備成熟可靠應用的基礎上,加大投入,攻克研發(fā)機床組合體、成套柔性及智能生產(chǎn)線等關鍵技術,以圖在軍工行業(yè)實現(xiàn)示范應用及推廣,依據(jù)示范工程開創(chuàng)一片新天地,引領未來發(fā)展。