生物質直燃發(fā)電供汽過程中的污染物排放分析

李廉明,王魯生,李秋萍,俞燕,薛軍

(1.嘉興新嘉愛斯熱電有限公司;2.浙江嘉興環(huán)發(fā)環(huán)境科學技術有限公司,浙江 嘉興 314016)

生物質直燃發(fā)電供汽過程中的污染物排放分析

李廉明1,王魯生1,李秋萍2,俞燕1,薛軍1

(1.嘉興新嘉愛斯熱電有限公司;2.浙江嘉興環(huán)發(fā)環(huán)境科學技術有限公司,浙江 嘉興 314016)

生物質燃料具有分布廣泛、CO2零排放、可再生等特點,是一種前景非常廣闊的替代燃料。生物質燃料的利用有利于CO2排放總量控制,符合我國綠色發(fā)展的需要。在眾多生物質燃料的利用技術中,直燃發(fā)電技術是大規(guī)模直接利用生物質燃料的有效途徑之一。在直燃發(fā)電基礎上的集中供汽更是充分利用了生物質發(fā)電廠余熱,大大提高了熱效率,從根本上節(jié)約了能源。

生物質燃料;CO2;可再生;綠色發(fā)展

生物質燃料是一種綠色能源,但是燃料本身含有一定量的S、N、Cl元素,因此其在直燃發(fā)電供汽過程中鍋爐的污染物排放值得關注。另外,生物質燃料在預處理過程中產生的粉塵、噪聲、在鍋爐煙氣處理工程中產生的污水、燃燒后產生的廢渣也不容忽視。只有做到統(tǒng)籌兼顧各類環(huán)保指標,生物質直燃發(fā)電供汽過程才能稱得上綠色環(huán)保。為了保證對生物質直燃發(fā)電供汽過程中的污染物排放進行有效檢測和合理分析,必須選取1個具有實際意義的項目。考慮到研究對象的合理性,本文選擇的對象是嘉興新嘉愛斯熱電有限公司的生物質發(fā)電供汽機組,對生物質發(fā)電供汽過程中的污染物排放進行分析、檢測,為生物質直燃發(fā)電供汽項目向著更為環(huán)保的趨勢發(fā)展提供技術支撐。

1 項目基本情況

嘉興新嘉愛斯熱電有限公司生物質發(fā)電供汽項目,建設規(guī)模為1×130t/h高溫高壓生物質直燃循環(huán)流化床鍋爐,配套25MW汽輪發(fā)電機組。

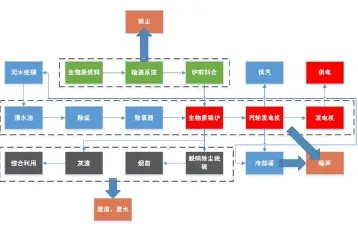

整個項目組織流程如圖1所示。生物質散料從設在周邊各個村鎮(zhèn)的收集點出發(fā),通過汽運、船運的方式運至廠區(qū)內。周邊各鄉(xiāng)鎮(zhèn)不設置燃料加工車間,在廠區(qū)單獨設置。燃料經(jīng)過預處理后,經(jīng)輸送皮帶輸送進入爐前料倉,最終進入爐膛燃燒放熱。在燃料的輸運過程中,會產生噪聲和粉塵污染。廠區(qū)內的生產用水取自運河,經(jīng)一級反滲透+混床處理工藝后,進入鍋爐吸收熱量變?yōu)檎羝苿悠啓C帶動發(fā)電機發(fā)電。汽輪機中的抽汽可以用來供熱。汽輪機的排汽冷凝并經(jīng)F=1250m2自然通風冷卻塔冷卻后,再返回爐膛重復吸熱做功過程。在這幾個生產過程中,會產生噪聲污染。燃料在鍋爐燃燒放熱后,會產生廢氣和廢渣。鍋爐產生的廢氣經(jīng)過旋風除塵+布袋除塵+濕電除塵三級除塵裝置、SCR脫硝、“1爐1塔”的濕法脫硫塔后,通過高80m的獨立煙囪排放到大氣中。鍋爐和脫硫系統(tǒng)運行產生的廢渣由物資公司回收進行綜合利用。脫硫產生的廢水經(jīng)過廠內污水站處理后納入污水管網(wǎng),由污水處理廠統(tǒng)一處理。

圖1 生物質直燃發(fā)電供汽項目組織流程

縱觀生物質直燃發(fā)電供汽的項目組織流程,可以發(fā)現(xiàn)廢氣、廢水、噪聲和廢渣是生物質直燃發(fā)電供汽過程中產生的主要污染物。

2 各項污染物排放處理措施

2.1 廢氣和粉塵

廢氣主要包括鍋爐及配套環(huán)保設施排出煙塵、二氧化硫、氮氧化物、汞及其化合物、氯化氫氨、硫化氫、臭氣。針對這些廢氣,本項目采用旋風除塵+布袋除塵+濕電除塵三級除塵裝置,并以“1爐1塔”形式新建脫硫塔,采用石灰石石膏法進行煙氣脫硫、sncr+scr脫硝裝置,并預留活性炭噴入裝置加裝位置和爐外脫硝空間,處理后的煙氣經(jīng)80米煙囪高空排放。處理工藝流程如圖2所示。項目按規(guī)范建設了DSC系統(tǒng),在煙道處單獨安裝1套在線監(jiān)測系統(tǒng),對SO2、煙塵、NOX等煙氣污染物進行自動連續(xù)在線監(jiān)測。脫硝系統(tǒng)安裝了氨逃逸在線監(jiān)測裝置,以嚴控脫硝過程氨逃逸。燃料儲運、輸送等工序及燃料倉庫、灰渣庫等處的防塵、防臭措施均已落實。

圖2 鍋爐廢氣處理工藝(“◎”為廢棄監(jiān)測點位)

鍋爐煙氣排放已實現(xiàn)超低排放。經(jīng)嘉興市環(huán)保檢測站監(jiān)測,本項目煙囪排放口污染物煙塵、二氧化硫、氮氧化物、汞及其化合物濃度小時均值、煙氣黑度達到《火電廠大氣污染物排放標準》(GB13223-2011)中規(guī)定的大氣污染物特別排放限值要求,污染物氯化氫濃度小時均值達到《生活垃圾焚燒污染控制標準》(GB18485-2014)標準,氨、硫化氫、臭氣濃度達到《惡臭污染物排放標準》(GB14554-93)標準。浙江省環(huán)境監(jiān)測中心對煙囪排放口污染物二惡英到監(jiān)測結果顯示,煙囪排放口污染物二惡英濃度均值為0.058ng TEQ/m3。

本項目總廠界廢氣污染物顆粒物濃度最大值低于《大氣污染物綜合排放標準》(GB16297-1996)標準,NH3、H2S、臭氣濃度最大值低于《惡臭污染物排放標準》(GB14554-93)二級新擴改建標準;廠界廢氣污染物氯化氫濃度最大值達到《大氣污染物綜合排放標準》(GB16297-1996)標準。

根據(jù)該項目生產設備的年運行時間(以滿負荷6500小時計算)和監(jiān)測期間廢氣排放口排放速率監(jiān)測結果的平均值該項目廢氣中污染物二氧化硫和氮氧化物排放總量分別為1.29噸/年和6.10噸/年,均達到環(huán)評及環(huán)評批復中的總量控制指標要求。

2.2 廢水

本項目生產過程中產生的廢水主要有鍋爐排污水、脫硫廢水以及生活污水。鍋爐排污水經(jīng)定排擴容器及連排擴容器降溫、降壓后,回用為爐外濕法煙氣脫硫裝置補水。脫硫廢水和生活污水經(jīng)污水站處理后納入污水管網(wǎng),最終排向污水處理廠。另外,項目設有專門工作人員對污水管道、廢水池及相關輔助設備定期檢查,確保不發(fā)生管道滲漏等事故,保證污水排放達標。

圖3 污水處理流程(標“★”為廢水監(jiān)測點位)

經(jīng)嘉興市環(huán)保檢測站監(jiān)測,本項目廢水入管網(wǎng)口污染物pH值、化學需氧量、懸浮物、五日生化需氧量、石油類和動植物油類濃度日均值達到GB8978-1996《污水綜合排放標準》的三級排放標準,氨氮、總磷濃度日均值達到DB33/887-2013《工業(yè)企業(yè)廢水氮、磷污染物間接排放限值》標準。

嘉興新嘉愛斯熱電有限公司農業(yè)廢棄物焚燒綜合利用發(fā)電、供汽項目廢水排放量為171.8噸/年,廢水中污染物化學需氧量、氨氮排放總量分別為0.0206噸/年、0.0043噸/年,均達到環(huán)評及環(huán)評批復中的總量控制指標要求。

2.3 噪聲

噪聲主要是風機、汽輪機、發(fā)電機、空壓機、破碎機、水泵、冷卻塔等生產設備發(fā)出。針對噪聲問題,本項目優(yōu)化了廠區(qū)布置方案,并注重生產設備的選型,優(yōu)先選用低噪聲的穩(wěn)定設備,對各類高噪聲源設備采取減振、消聲、吸聲、隔聲等降噪措施,對生產設備定期檢查、維護。例如對所有轉動機械設備安裝時采取防振、減振、隔振等措施,加裝減振固肋裝置,減輕振動引起的噪聲。各種泵的進、出口均采用減振軟接頭,以減少泵的振動和噪聲經(jīng)管道傳播;對噪聲值嚴重超標設備,如送風機進口、鍋爐排汽口裝設消聲器;汽輪發(fā)電機組安置于汽機間內,并相應配套安裝隔聲罩。

采取降噪措施后,南、北廠界二日晝間、夜間噪聲均達到《工業(yè)企業(yè)廠界環(huán)境噪聲排放標準》(GB12348-2008)3類標準的要求;東廠界二日晝間、(GB12348-2008)4類標準的要求;西廠界二日晝間、夜間噪聲未達到《工業(yè)企業(yè)廠界環(huán)境噪聲排放標準》(GB12348-2008)3類標準的要求。

2.4 固體廢棄物

本項目產生的固體廢棄物有飛灰、爐渣和脫硫以及生活垃圾。按照“資源化、減量化、無害化”的固廢處置原則,對固廢進行分類收集、堆放,分質處置。飛灰、爐渣和脫硫渣能夠全部綜合利用。項目專門建設有1×500m3灰?guī)煲约?×100m3渣庫用于項目運行時產生的灰、渣,灰?guī)旌驮鼛鞄祉斁惭b有除塵器;脫硫渣存放在專門的脫硫渣庫內,脫硫渣暫存時產生的廢水進行有效收集后,回流至脫硫液池內,不外排。灰、渣及脫硫渣均用密封性良好的車輛外運至物資公司進行綜合利用,貯存和處置須符合《一般工業(yè)固體廢物貯存、處置污染控制標準》(GB18599-2001)的要求,確保處置過程不對環(huán)境造成二次污染。項目產生的職工生活垃圾由環(huán)衛(wèi)部門清運處理。本項目上所產生的一般固廢均設置有固定暫存場所,配備專人管理,并建立一般固廢管理臺帳。

3 結語

本文以嘉興新嘉愛斯熱電有限公司生物質項目為例,分析了生物質直燃發(fā)電供汽過程中的廢氣、廢水、廢渣、噪聲排放進行了控制措施。實踐證明,在采取一定控制措施后,生物質直接燃燒發(fā)電供汽工程中的各項指標均達到環(huán)保控制目標。

TK6

A

1671-0711(2017)05(上)-0032-03

浙江省重點研發(fā)計劃項目(項目編號:2016C01SA410507)。