滾壓對碳鋼微動磨損性能的影響

屈盛官,和銳亮,王光宏,付志強,李小強

?

滾壓對碳鋼微動磨損性能的影響

屈盛官1,和銳亮1,王光宏1,付志強2,李小強1

(1. 華南理工大學機械與汽車工程學院,廣東廣州,510640;2. 中國地質大學(北京) 工程技術學院,北京,100083)

為了提高碳鋼的微動磨損特性,采用不同參數的滾壓工藝對45號鋼試樣進行表面處理,通過表面形貌測量儀、維氏顯微硬度計和掃描電鏡(SEM)考察在不同參數下,滾壓工藝對鋼的表面粗糙度、顯微硬度、硬化層的厚度等的影響,然后在SRV IV摩擦磨損試驗機上對比研究各工藝處理試樣的微動磨損特性。研究結果表明:滾壓工藝使試樣表面形成一定厚度的硬化層,可以降低試樣表面的粗糙度,提高表層顯微硬度;滾壓工藝使試樣的磨損量和摩擦因數顯著減小;未處理試樣的磨損形式主要為黏著磨損和疲勞磨損,滾壓后試樣以磨粒磨損為主,并伴隨輕微的疲勞剝落;不同的滾壓參數對45號鋼表面性能和微動性能影響較大,滾壓工藝使45號鋼試樣的抗微動磨損性能更加優異。

滾壓;微動磨損;碳鋼;磨損機理

微動是指發生在接觸表面間,位移幅度在微米量級的往復運動[1]。而微動磨損是一種在微動過程中材料退化的形式,廣泛存在于3個不同微動運行區:部分滑移區、混合區、滑移區[2?3],是涉及到摩擦、彈性變形、氧化、裂紋等的復雜過程[4]。微動磨損會引起結合件、螺栓連接件、緊縮離合器等[5?8]的松動、咬合,盡管微動磨損量較小,但是會造成接觸區表層裂紋的擴展,嚴重影響零部件的使用性能[9]。微動磨損現象在工業領域中普遍存在,已經成為造成很多關鍵零部件失效的主要原因。表面滾壓技術是重要的表面光整技術,通過機械手段在金屬表面產生壓縮變形,使金屬表層發生晶體扭曲、晶粒細化,形成高強度的致密性組織,提高了金屬表層硬度;同時由于滾壓后外圍彈性區的回復作用,使表層材料產生殘余壓應力。而滾壓工藝產生的加工硬化和殘余壓應力對提高零件的抗微動磨損性能和疲勞強度具有重要作用[10]。WANGER[11]研究了鈦合金、鋁合金、鎂合金在滾壓后的疲勞性能,指出疲勞強度主要取決于加工形成的殘余壓應力的大小和分布;MAJZOOBI等[12]研究了滾壓后的7075鋁合金的微動疲勞,指出滾壓可以將7075鋁合金的抗微動疲勞性能大幅度提高;李寧等[13]研究了滾壓誘導梯度超細晶銅在油潤滑下的微動磨損特性,指出了梯度銅抗微動磨損性能比粗銅提高10倍以上。碳鋼作為一種在工業中常用的零部件材料,其微動磨損性能受到極大的關注,但是目前關于滾壓后碳鋼微動磨損性能的研究卻鮮有報道。本文作者以不同的滾壓參數對45號鋼進行滾壓處理,然后通過對試驗對象的微動磨損試驗,系統地分析了滾壓工藝對碳鋼微動磨損性能的影響,為其他工藝對碳鋼的作用提供了重要的參考。

1 試驗

1.1 試驗材料

為了充分探究滾壓工藝對該45號鋼微動磨損性能的影響,特別使用未經熱處理的圓棒材料,該碳鋼包含F(鐵素體)+P(珠光體)相,其化學成分如表1所示。

1.2 試驗方法

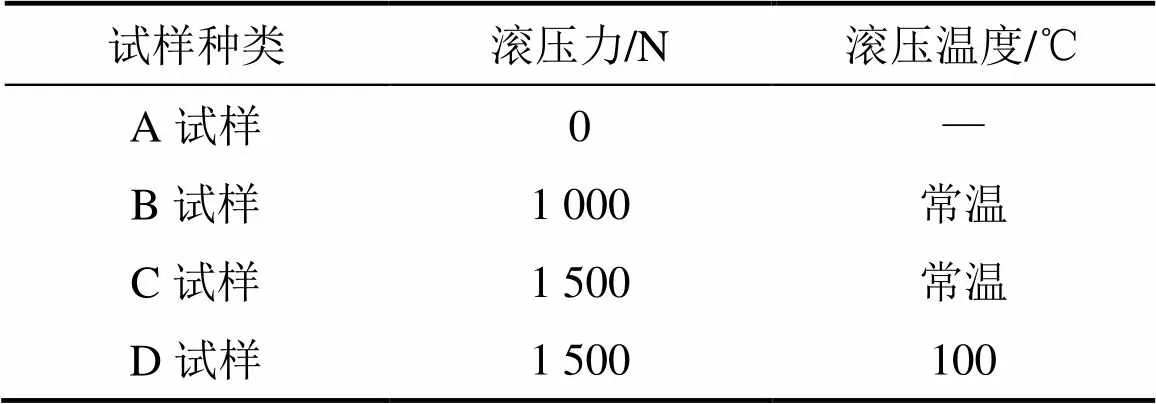

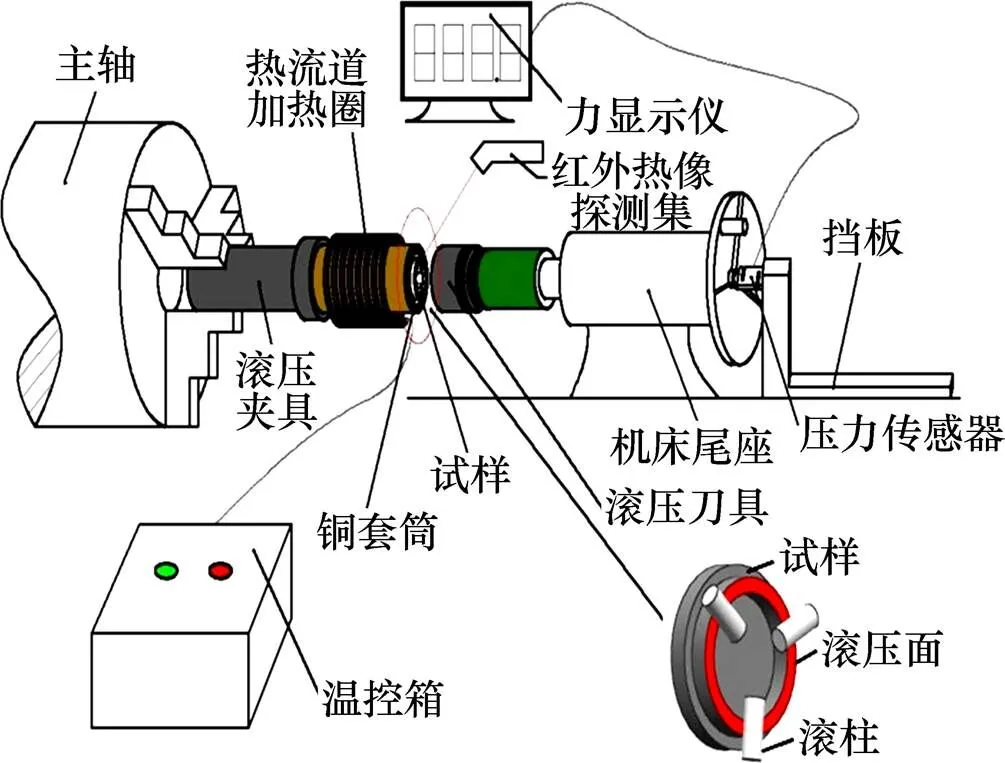

采用一種三滾柱的滾壓工具在車床上對碳鋼試樣進行端面滾壓處理,滾壓示意圖如圖1所示,滾柱直徑×長度為5mm×12mm,材料為YG6硬質合金,硬度(HRA)為90.5,抗彎強度高,抗沖擊性能好。車床主軸轉速為360r/min,通過裝有滾壓工具的機床尾座對試樣表面施加滾壓力,采用壓力傳感器測量滾壓力,裝置示意圖見文獻[13]。通過設置滾壓參數(滾壓力和滾壓溫度)將試樣分為4類,如表2所示,進行試驗處理,滾壓時間為60s。

表1 碳鋼的化學成分(質量分數)

表2 滾壓參數分類

利用BMT Expert3D表面形貌儀測量滾壓前后試樣的表面粗糙度,并利用SEM(掃描電鏡)觀察試樣的表面特征。將滾壓試樣的截面拋光后用體積分數為4%的硝酸酒精溶液進行腐蝕,在SEM上觀察腐蝕后的顯微組織結構。采用HVS?1000顯微硬度儀測量不同滾壓參數處理后的試樣在深度方向上的硬度變化,加載力為0.98 N,保持時間為15 s。

采用Optimal SRV IV摩擦磨損試驗機進行試樣的微動磨損試驗,摩擦副的接觸形式為球?盤接觸,在微動磨損試驗前后,使用超聲波清洗機在無水乙醇中清洗試樣并保存于干燥器中避免污染。微動磨損試驗條件為:室溫,干摩擦,對偶球為GCr15軸承鋼球,直徑為10 mm,硬度(HRC)為62~63,微動試驗的行程為200 μm,法向載荷為20 N,頻率為5 Hz,試驗時間為1 800 s。試驗結束后,采用BMT Expert3D表面形貌儀測量磨痕的幾何形貌,根據文獻[14]中的公式可以計算出試樣的平均磨損體積,然后利用掃描電鏡觀察磨斑的表面形貌。

圖1 滾壓示意圖

2 結果與討論

2.1 試樣的表面性能

2.1.1 表面粗糙度

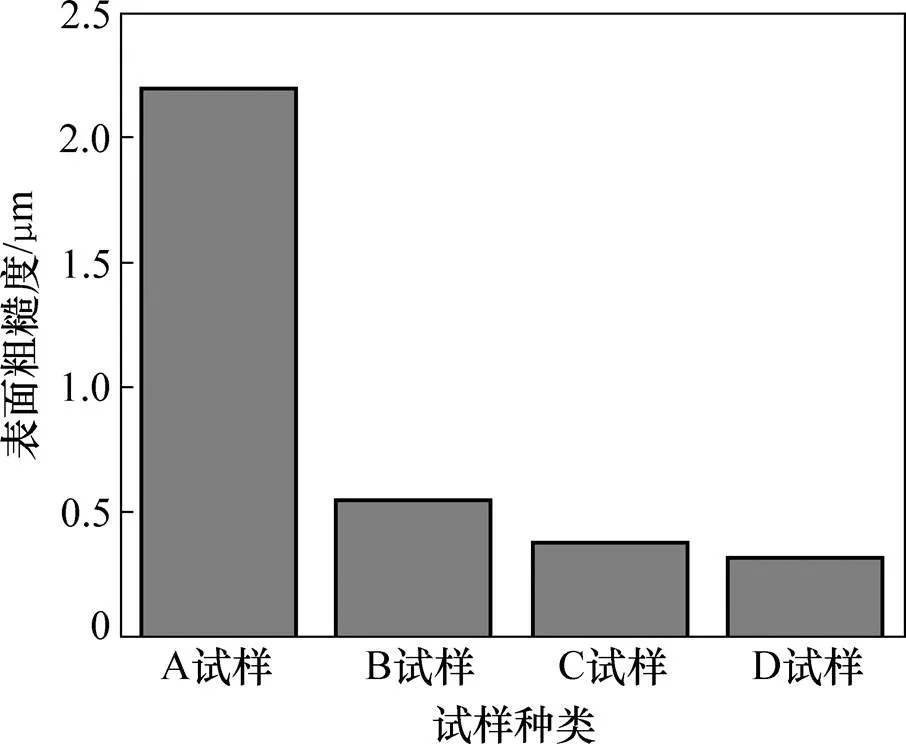

各試樣的表面粗糙度如圖2所示,A,B,C和D試樣的表面粗糙度分別為2.20,0.55,0.38和0.32 μm,從A試樣到D試樣具有明顯的下降趨勢。其中D試樣表面粗糙度較A試樣下降了85.5%,4類試樣在SEM下觀察的表面形貌如圖3所示。從圖3可知:A試樣表面含有很多車削形成的溝槽和凹坑,表面粗糙度較大;B和C試樣由于不同的滾壓作用,表面的溝槽和凹坑明顯的減少;D試樣由于滾壓溫度的提升,其表面發生強烈的塑性變形,車削產生的溝槽和凹坑被金屬填平,試樣表面更加光整,表面粗糙度明顯下降。

圖2 各試樣的表面粗糙度

(a) A試樣;(b) B試樣;(c) C試樣;(d) D試樣

2.1.2 顯微硬度分布

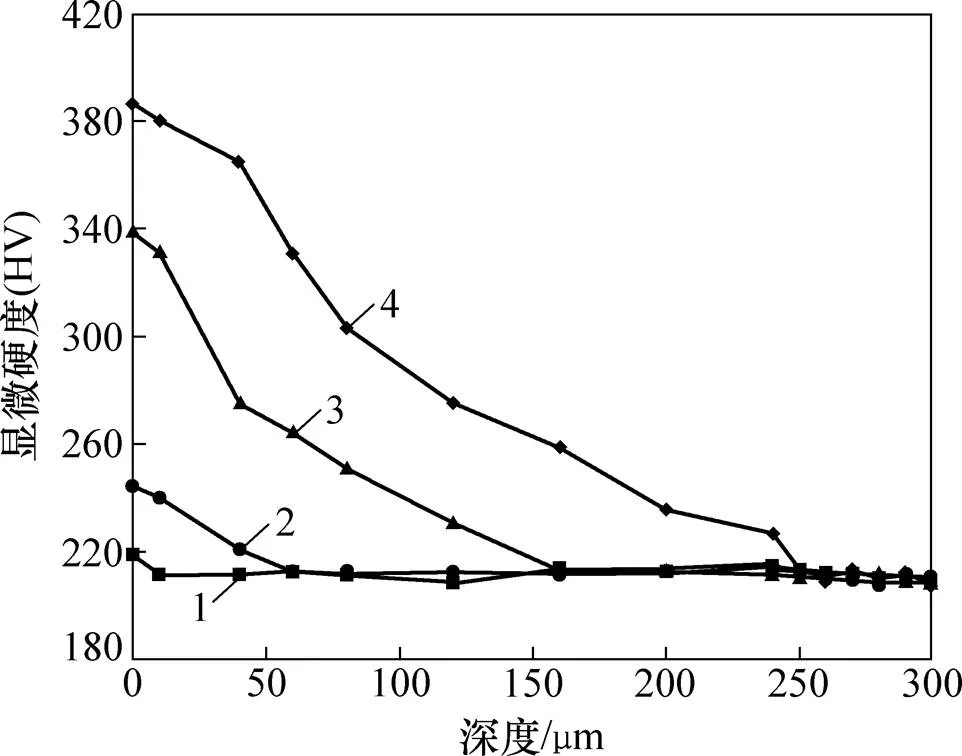

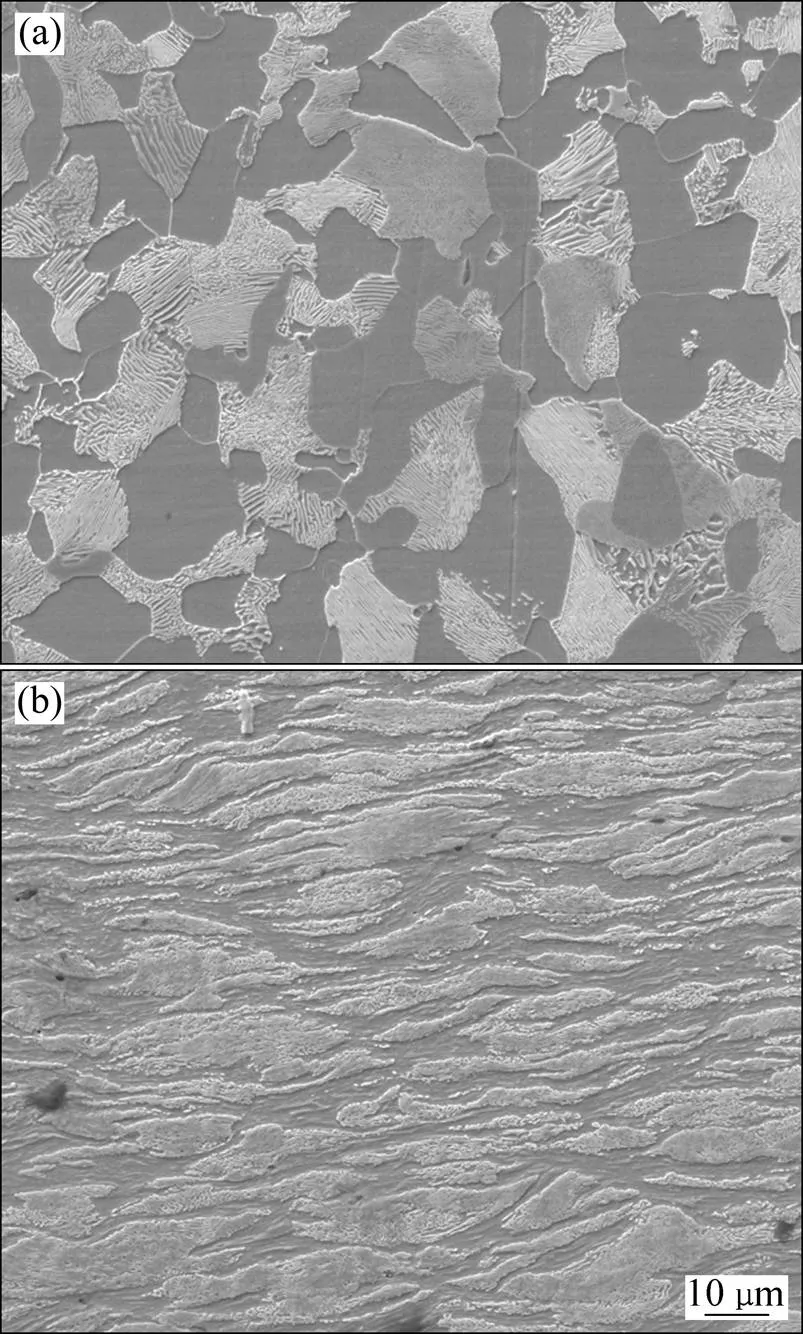

各試樣的顯微硬度隨深度的變化如圖4所示,試樣的顯微硬度在深度方向上呈梯度變化。各試樣表層硬度最高,隨著深度的增加,硬度逐漸降低到基體的硬度。其中由于試驗前切削形成輕微的加工硬化層, A試樣的表面顯微硬度(HV)為 218.82,比基體硬度略高,D試樣的表面最大顯微硬度為386.46,比基體硬度提高近82.7%,這是因為滾壓作用使試樣表面發生塑性變形,如圖5所示,在滾壓后試樣的晶體結構發生扭曲,晶粒發生伸長、細化,并向變形方向延伸,排列緊密有序,形成了比基體具有更高強度的緊密層組織?滾壓硬化層。同時,滾壓硬化層的厚度隨滾壓參數的變化而變化,由于實驗前切削參數較小,切削產生的加工硬化層忽略不計,由各試樣的顯微硬度在深度方向的變化可知:B,C和D試樣的硬化層厚度分別約為60,160和250 μm。在一定范圍內,硬化層厚度隨著滾壓力增大而增大,并且由于滾壓溫度的提高,塑性變形更加強烈[15],在相同滾壓力作用下,硬化層厚度更大。

1—A試樣;2—B試樣;3—C試樣;4—D試樣。

(a) 基體;(b) 滾壓層

2.2 摩擦磨損性能

2.2.1 摩擦性能

各試樣的動態摩擦因數如圖6所示,在摩擦初期,由于試樣粗糙峰直接接觸,形成局部點焊,使表面粗糙度增大,摩擦因數較高;隨著磨屑的形成,并成為“第三體”保護層[16],參與承載作用,形成兩個摩擦界面,使得摩擦因數下降;在摩擦的穩定期,由于在摩擦過程中磨屑的不斷產生和排出,形成動態平衡,摩擦因數逐漸穩定。所以摩擦因數表現為先上升后下降,逐漸趨于穩定的趨勢。圖6中各試樣之間摩擦因數的差異與試樣表面性能有關,由摩擦學原理公式可知:

式中:為摩擦因數;為剪切應力;為接觸面積;為施加載荷。試樣D表面硬度最大,承載力較大,摩擦副間的接觸面積最小,因此摩擦因數最小。

1—A試樣;2—B試樣;3—C試樣;4—D試樣。

圖6 各試樣的動態摩擦因數

Fig. 6 Dynamic friction coefficient of each specimen

2.2.2 磨損性能

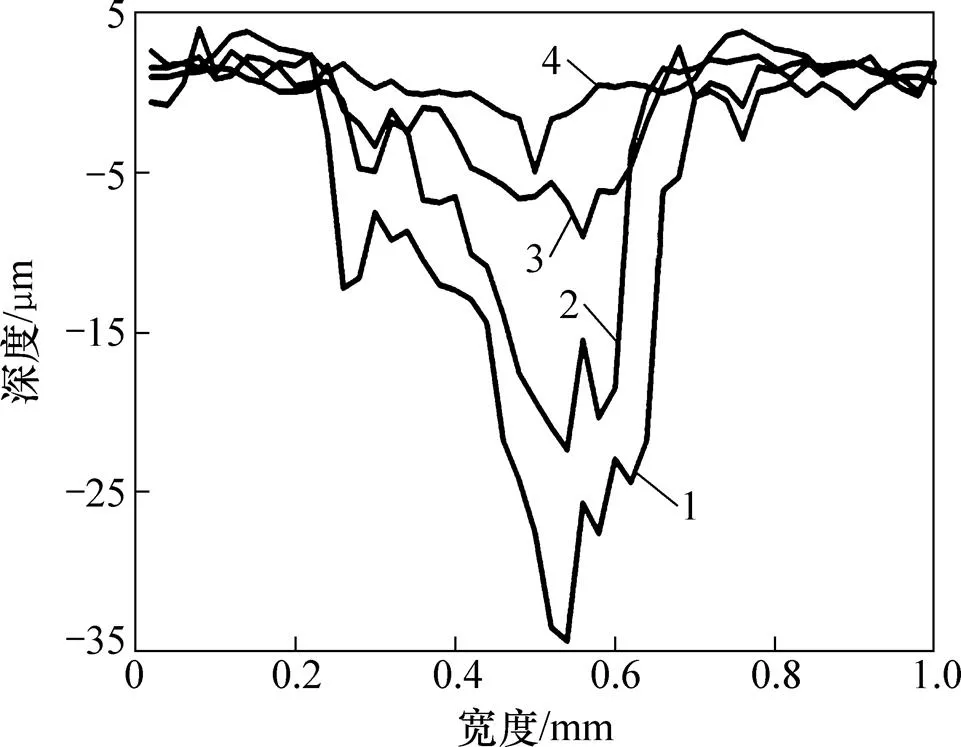

各試樣在微動磨損方向上的截面輪廓如圖7所示。從圖7可知:A試樣的磨痕深度最大,達到34.3 μm,這是因為A試樣由于車削形成的加工硬化層非常薄,很容易遭到破壞,較軟的基體直接暴露出來,使得試樣磨損嚴重,B,C和D試樣的最大磨痕深度分別為22.4,9.0和4.9 μm,D試樣的磨痕深度較A試樣減少了85.7%。

1—A試樣;2—B試樣;3—C試樣;4—D試樣。

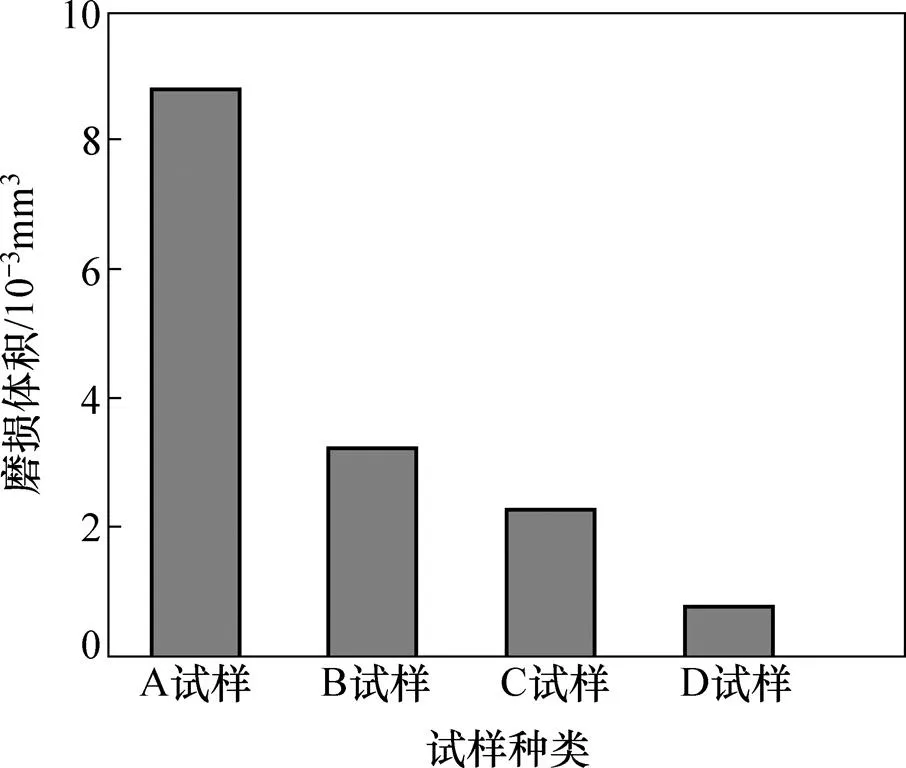

各試樣的微動磨損體積如圖8所示。由圖8可以看出:從A試樣依次到D試樣,磨損量逐漸減少。試樣B,C和D的磨損量分別比試樣A的磨損量減少了63.4%,74.1%和91.2%。說明在一定范圍內滾壓工藝提高了試樣的耐磨性,并且隨著滾壓參數(滾壓力和滾壓溫度)的不同,試樣耐磨性的提高程度也發生變化。這是因為滾壓使試樣表層發生劇烈的塑性變形,形成了具有較高硬度和殘余壓應力的硬化層,促進了試樣耐磨性的提高[17]。

圖8 各試樣的微動磨損體積

2.3 磨損機理分析

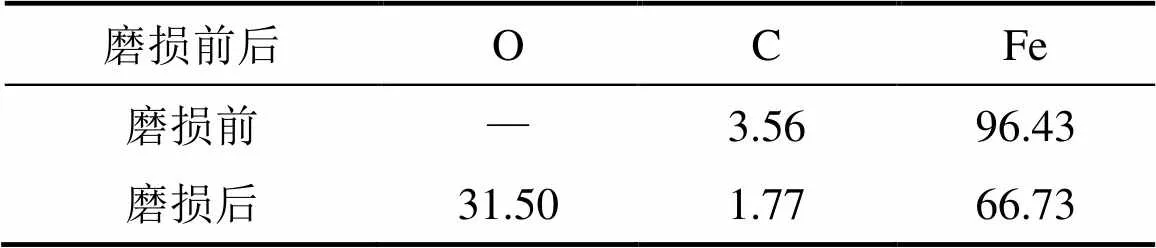

試樣經過微動磨損試驗后,表面產生了棕紅色粉末狀磨屑,張緒壽等[18]指出磨屑的主要成分為Fe2O3和單質鐵。其形成機理為:隨著微動磨損的進行,較大的金屬磨損顆粒被碾壓、粉碎,發生進一步的的塑性變形,氧化作用更加充分,試樣產生氧化磨損,從而形成氧化物磨屑[19]。試樣D磨損前后表面的能譜(EDS)分析對比結果如圖9和表2所示(試樣A,B和C具有類似結果),其中試樣磨損后表面的氧元素質量分數為31.50%,表明在磨損過程中發生劇烈的氧化作用,發生氧化磨損,與磨屑分析結果相符合。

(a) 磨損前;(b) 磨損后

表2 磨損前后表面能譜分析結果(質量分數)

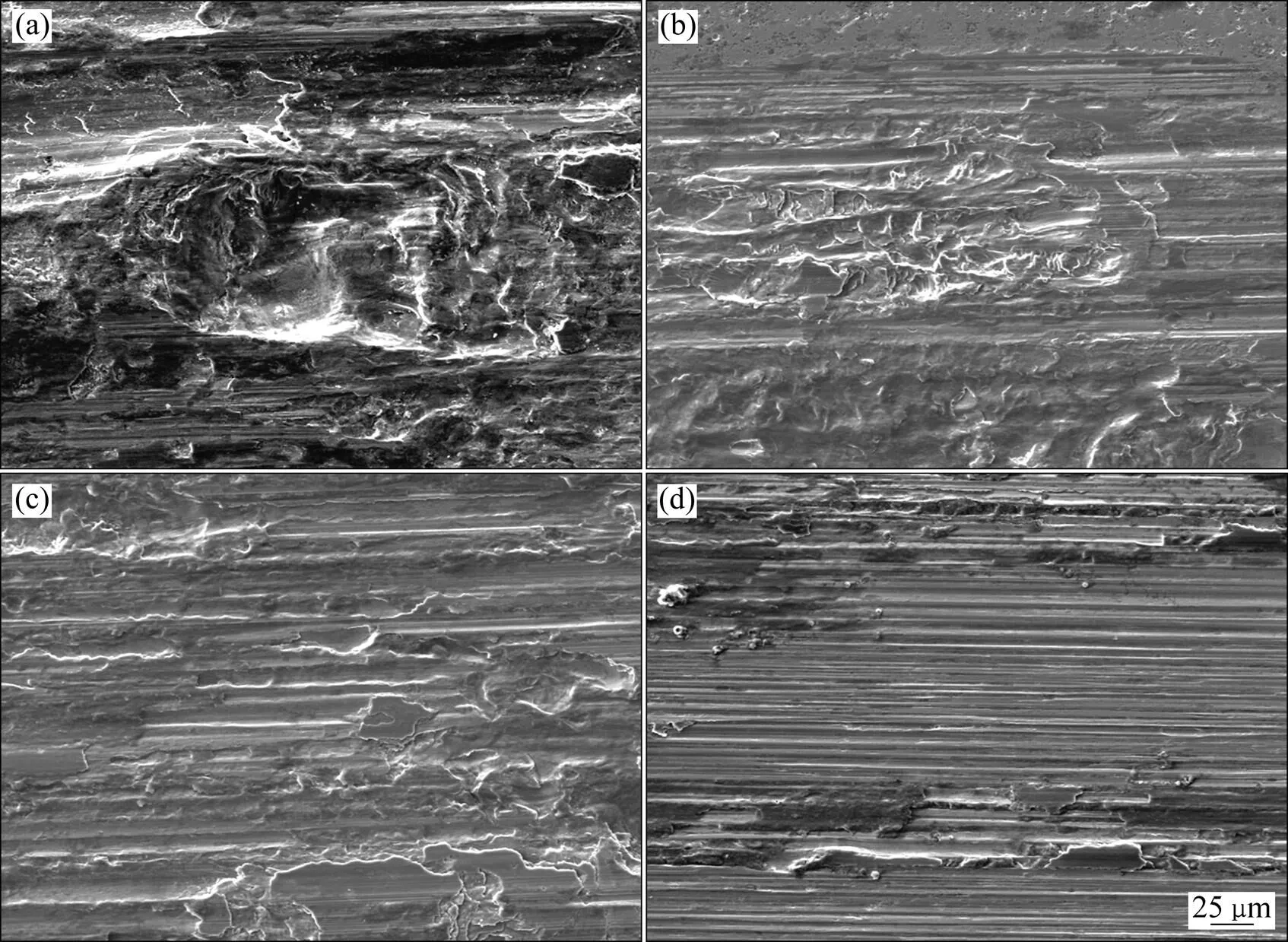

為進一步探究滾壓對試樣微動磨損的影響,對微動試驗后不同試樣的磨損表面形貌進行分析,如圖10所示。由圖10可知:試樣表面都出現了平行于微動方向的犁溝,這是磨粒磨損的重要特征。由于未處理的試樣A表面硬度較低,抗黏著磨損能力較差;并且表面粗糙度較大,相互作用表面的粗糙峰彼此嵌入,產生很高的局部應力。因此試樣A表面由于黏著磨損產生了很多黏著坑,并且在表面摩擦力和循環應力的共同作用下,表面開裂,形成垂直于微動方向的疲勞裂紋,導致材料脫落,形成凹坑。從試樣A到試樣B,C和D磨損程度依次得到明顯改善,試樣B,C和D表面的疲勞剝落和黏著坑明顯減少,尤其試樣D的磨損表面只有輕微的犁溝現象,這是因為一方面滾壓使得表面光整,減小了接觸表面的應力集中,并且具有高硬度的硬化層提高了試樣的抗黏著磨損的能力[20];另一方面,滾壓產生的殘余壓應力抑制了裂紋尖端的擴展,降低了材料對缺口的敏感,提高了試樣的抗疲勞能力。

(a) A試樣;(b) B試樣;(c) C試樣;(d) D試樣

3 結論

1) 滾壓工藝對提高45號鋼表面性能具有顯著作用,不同滾壓參數(滾壓力和滾壓溫度)對提高試樣表面質量、表面顯微硬度、硬化層厚度程度明顯不同。在一定范圍內,隨著滾壓力和滾壓溫度的增大,試樣表面質量、表面顯微硬度逐漸提高,硬化層厚度逐漸加大。經過溫滾壓(滾壓力為1 500 N,滾壓溫度為 100 ℃)處理后的試樣表面粗糙度為0.32 μm,比未處理試樣減少了85.5%;表面顯微硬度(HV)為386.46,比未處理樣提高了近82.7%;硬化層厚度約為250 μm。

2) 滾壓工藝對提高45號鋼的抗微動磨損性能具有顯著作用,其影響因素主要是硬度的提高和殘余壓應力的增大。不同滾壓參數對碳鋼的抗微動磨損性能提高幅度不同,溫滾壓(滾壓力為1500 N,滾壓溫度為100 ℃)作用最佳。

3) 試樣在微動磨損過程中發生強烈的氧化作用,未處理試樣的磨損形式主要為黏著磨損和疲勞剝落;滾壓后試樣的磨損形式以磨粒磨損為主,伴隨輕微的疲勞剝落。

[1] 周仲榮. 微動摩擦學的發展現狀與趨勢[J]. 摩擦學學報, 1997, 17(3): 272?280. ZHOU Zhongrong. Recent development in fretting research[J]. Tribology, 1997, 17(3): 272?280.

[2] LEMM J D, WARMUTH A R, PEARSON S R, et al. The influence of surface hardness on the fretting wear of steel pairs-Its role in debris retention in the contact[J]. Tribology International, 2015, 81(8): 258?266.

[3] REN Pingdi, CHEN Guangxiong, ZHU Minhao, et al. Influence of oil and water mediums on fretting behavior of AISI 52100 steel rubbing against AISI 1045 steel[J]. Trans Nonferrous Met Soc China, 2004, 14(S2): 364?369.

[4] LI Jie, LU Yonghao, ZHANG Haoyang, et al. Effect of grain size and hardness on fretting wear behavior of Inconel 600 alloys[J]. Tribology International, 2015, 81: 215?222.

[5] PERRETA J, BOEHM-COURJAULT E, CANTONI M, et al. EBSD,SEM and FIB characterization of subsurface deformation during tribocorrosion of stainless steel in sulphuric acid[J]. Wear, 2010, 269(5/6): 383?393.

[6] PAPE J A, NEU R W. Subsurface damage development during fretting fatigue of high strength steel[J]. Tribology International, 2007, 40(7): 1111?1119.

[7] RYBIAK R, FOUVRY S, BONNET B. Fretting wear of stainless steels under variable temperature conditions: introduction of a ‘composite’ wear law[J]. Wear, 2010, 268(3/4): 413?423.

[8] FOUVRY S, FRIDRICI V, LANGLADE C, et al. Palliatives in fretting: a dynamical approach[J]. Tribology International, 2006, 39(10): 1005?1015.

[9] VARENBERG M, HALPERIN G, ETSION I. Difference aspects of the role of wear debris in fretting wear[J]. Wear, 2002, 252(11/12): 902?910.

[10] 李風雷, 夏偉, 周照耀. 滾柱滾壓表面光整機理的解析分析和實驗驗證[J]. 華南理工大學學報(自然科學版), 2008, 36(8): 98?103. LI Fenglei, XIA Wei, ZHOU Zhaoyao. Analytical investigation and experimental verification of surface smoothing mechanism of roller burnishing[J]. Journal of South China Uiversity of Technology (Natural Science Edition), 2008, 36(8): 98?103.

[11] WAGNER L. Mechanical surface treatments on titanium, aluminum and magnesium alloys[J]. Materials Science and Engineering A, 1999, 263(2): 210?216.

[12] MAJZOOBI G H, AZADIKHAH K, NEMATI J. The effects of deep rolling and shot peening on fretting fatigue resistance of Aluminum-7075-T6[J]. Materials Science and Engineering A, 2009, 516(1/2): 235?247.

[13] 李寧, 夏偉, 趙婧, 等. 滾壓誘導梯度超細晶銅的潤滑微動磨損特性研究[J]. 摩擦學學報, 2014, 34(1): 20?27. LI Ning, XIA Wei, ZHAO Jing, et al. Lubrication fretting wear of gradient ultrafine-grained copper induced by burnishing[J]. Tribology, 2014, 34(1): 20?27.

[14] 閻逢元, 周惠娣, 張澤撫. 球盤微動摩擦件磨損體積的測量和計算[J]. 摩擦學學報, 1995, 15(2): 145?151. YAN Fengyuan, ZHOU Huidi, ZHANG Zefu. The measurement and caculation of the wear volume of the pairs for fretting test[J]. Tribology, 1995, 15(2): 145?151.

[15] TIAN Y G, SHIN Y C. Laser-assisted burnishing of metals[J]. International Journal of Machine Tools and Manufacture, 2007, 47(1): 14?22.

[16] DIOMIDIS N, MISCHLER S. Third body effects on friction and wear during fretting of steel contacts[J]. Tribology International, 2011, 44(11): 1452?1460.

[17] 易丹青, 黃亮, 李薦, 等. WC-Ni/SiC 摩擦副滑動摩擦性能[J]. 中南大學學報(自然科學版), 2009, 40(1): 99?105. YI Danqing, HUANG Liang, LI Jian, et al. Sliding friction properties of WC-Ni/SiC friction couple[J]. Journal of Central South University (Science and Technology), 2009, 40(1): 99?105.

[18] 張緒壽, 劉洪, 王秀娥. 硬度對碳鋼微動磨損行為和磨屑組分的影響[J]. 摩擦學學報, 1995, 15(4): 300?305. ZHANG Xushou, LIU Hong, WANG Xiue. Effect of the hardness on fretting wear behaviour and wear debris composition of carbon steel[J]. Tribology, 1995, 15(4): 300?305.

[19] 張孟恩, 王振生, 郭源君, 等. NiAl-2.5Ta-7.5Cr合金的室溫摩擦磨損性能[J]. 中南大學學報(自然科學版), 2015, 46(1): 88?93. ZHANG Mengen, WANG Zhensheng, GUO Yuanjun, et al. Friction and wear behavior of NiAl-2.5Ta-7.5Cr alloy at room temperature[J]. Journal of Central South University (Science and Technology), 2015, 46(1): 88?93.

[20] 屈盛官, 王光宏, 李文龍, 等. 高性能滲氮鋼微動磨損性能研究[J]. 摩擦學學報, 2012, 32(5): 486?492. QU Shengguan, WANG Guanghong, LI Wenlong, et al. Fretting wear of a high-performance plasma nitride steel[J]. Tribology, 2012, 32(5): 486?492.

(編輯 楊幼平)

Effect of burnishing on fretting wear behaviors of carbon steel

QU Shengguan1, HE Ruiliang1, WANG Guanghong1, FU Zhiqiang2, LI Xiaoqiang1

(1. School of Mechanical and Automotive Engineering,South China University of Technology, Guangzhou 510640, China;2. School of Engineering and Technology, China university of Geosciences (Beijing), Beijing 100083, China)

In order to improve fretting wear properties of the carbon steel, the burnishing processes with different parameters were introduced to the surface treatment of 1045 steel specimens. The surface roughness, microhardness and the thickness of hardening layer treated by different burnishing processes were evaluated using surface topography device, vickers microhardness tester and scanning electronic microscopy (SEM). In addition, the fretting wear characteristics of samples with different burnishing parameters were investigated using SRV IV tester. The results show that thick hardening layer is generated on the surface of the steel samples by burnishing process. The surface roughness reduces and the microhardness increases significantly. The friction coefficient and wear loss are decreased obviously after burnishing process. Moreover, the wear mechanisms of untreated specimens are mainly adhesive wear and fatigue wear, whereas the treated specimens are mainly damaged by abrasive wear accompanied with slight fatigue spalling. The burnishing parameters have an obvious effect on steel surface properties and fretting wear characteristics. And the burnished 1045 steel specimens have better wear resistance.

burnishing; fretting wear; carbon steel; wear mechanism

TG176;TG506.2

A

1672?7207(2017)04?0896?07

10.11817/j.issn.1672?7207.2017.04.007

2016?03?07;

2016?05?28

國家自然科學基金資助項目(41572362,51375466,51275494)(Projects (41572362, 51375466, 51275494) supported by the National Natural Science Foundation of China)

屈盛官,博士,教授,博士生導師,從事高性能金屬材料的制備、精密成形及機械零部件的摩擦磨損研究;E-mail:qusg@scut.edu.cn