一種減少多向模鍛水平合模力的模具結構研究

文/代勇·球豹閥門有限公司宋佳男·《鍛造與沖壓》雜志社有限公司

一種減少多向模鍛水平合模力的模具結構研究

文/代勇·球豹閥門有限公司

宋佳男·《鍛造與沖壓》雜志社有限公司

代勇,畢業于燕山大學材料成型及控制工程專業,工程師,從事多向模鍛工藝研發和生產工作近7年。

多向模鍛實質上是一種以擠壓為主、擠壓和模鍛復合成形的閉式鍛造工藝。多向模鍛的主要優勢是能夠成形形狀復雜、有內腔的鍛件,鍛件在三向壓應力狀態下成形,流線完整,機械性能優越,無飛邊。為了滿足鍛件產品對產品品質的高要求和降低成本的需求,越來越多的鍛造廠家開始采用多向鍛造設備,多向鍛造工藝的應用也越來越多。目前國內對多向模鍛工藝的研究大多停留在理論和試驗階段,真正實現批量化大規模生產的廠家少之又少,而且生產中也存在較多的問題。現將一種多向鍛造生產過程中的常見的垂直分模脹模問題以及解決方案介紹如下。

生產情況

圖1所示是采用多向模鍛工藝生產的某石油行業API 6D高壓球閥閥體的鍛件結構,相對于普通模鍛能節省30%以上的原材料,并且大幅減少機加工工時,降低成本。

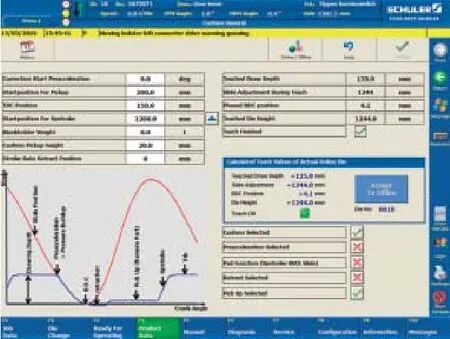

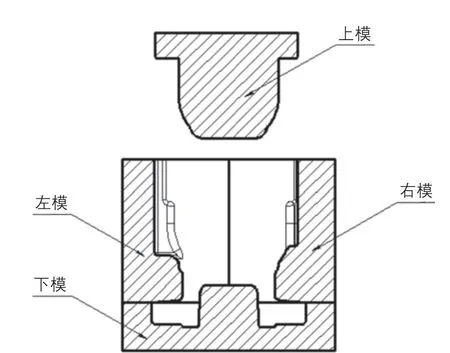

該鍛件在我公司的45MN多向模鍛液壓機上生產,模具結構采用垂直分模的形式,原始設計工藝模具結構如圖2所示。

圖1 多向鍛造鍛件結構

該產品在試制過程中出現了以下問題:在上模壓制過程中左、右模發生較嚴重的脹模現象(約10mm),最終導致鍛件出現較大飛邊、充型不足,尺寸超差、模具分模面壓塌等問題。由于上述缺陷的出現最終導致本次試制失敗。試制鍛件照片如圖3所示。

從鍛件照片中可以看出由于左、右模脹模導致鍛件左右方向尺寸超差,變為橢圓,鍛件上部嚴重充型不滿。而且由于左右模脹模出現了較大的飛邊,僅試制了兩件鍛件模具型腔邊緣就出現了嚴重的壓塌現象,如圖4所示。

圖2 原始設計工藝模具結構

圖3 脹模后的鍛件

圖4 模具分模面壓塌照片

原因分析

壓機水平方向合模力不足是造成本次試制失敗的直接原因。由于垂直分模的工藝特點,模具型腔水平方向的投影面大于垂直方向的投影面,造成產品成形所需要的水平合模力要大于垂直方向的壓制力。由于多向鍛造設備的受力特點,水平方向的載荷很難做到大于垂直方向的載荷,從制造難度和成本方面考慮,通過工藝改進降低水平合模力是最簡單有效的方法,其他同類產品也可以通過這種思路改進垂直分模的工藝。

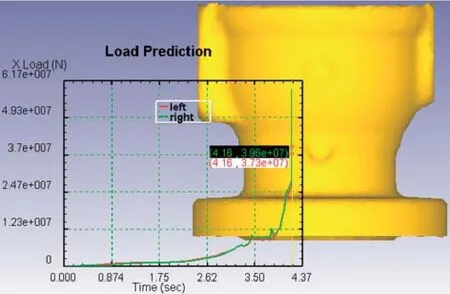

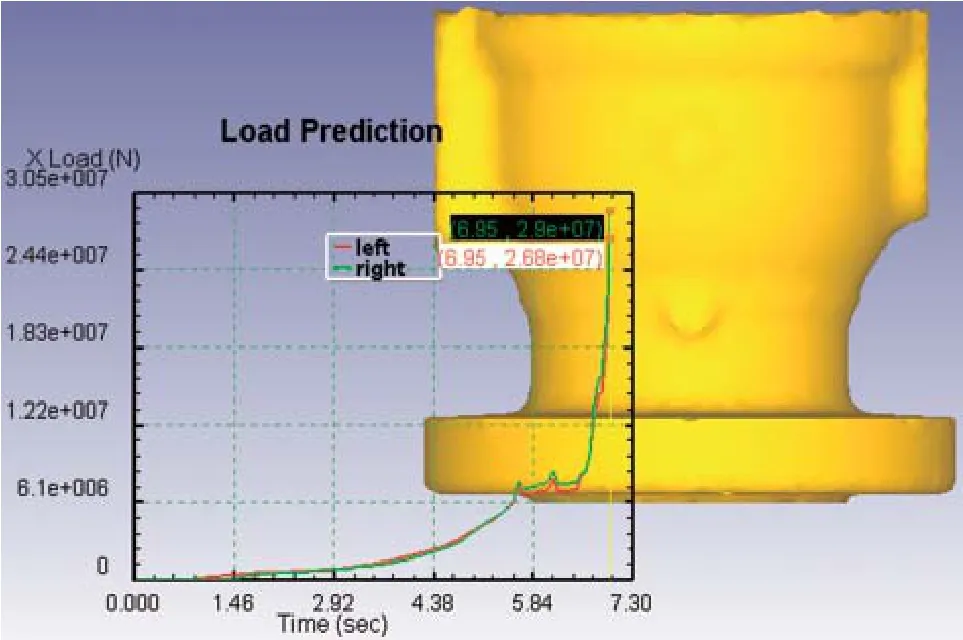

通過Deform-3D分析軟件對該產品的多向模鍛工藝過程進行了模擬,分析結果如圖5所示。模擬結果顯示該產品成形所需要的水平合模力為39.6MN,比設備水平方向的額定壓制力高了32%。由此判斷左右模脹模是由于該工藝的水平脹模力超出了設備的載荷極限,造成了試制過程中的脹模問題。

圖5 原始方案模擬分析結果

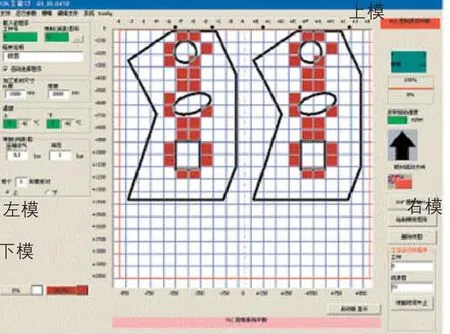

由于脹模力與鍛件的投影面積有直接關系,為了降低產品成形左右模所需要的水平合模力,需要減少左右模的型腔投影,同時還要兼顧產品的脫模問題,基于上述原因,我們對模具的分模面進行了調整,調整后的模具結構如圖6所示。

圖6 改進后模具結構

此改進方案中,產品下法蘭部分主要由下模成形,把這部分的水平合模力轉化為下模的內力,以此減少水平合模力。改進分模面后左右模的型腔投影面積比之前減少了約25%。

通過Deform-3D分析軟件對改進后的多向模鍛工藝過程進行模擬分析,結果如圖7所示。

圖7 改進后的模擬分析結果

通過分析結果可以看出左右模的水平合模力由原來的39.6MN降低為29MN,由于新的模具結構為復合分模形式,減小了左右模的型腔投影面積,降低了多向模鍛過程中左右模的水平脹模力。

試制驗證

最終我們按照上述方案對模具結構進行了修改,順利生產出充型完整無飛邊的合格鍛件,產品圖片如圖8所示。

結論

⑴該改進方案通過改變多向鍛造分模方式來減少鍛件在左右模上的投影面積,對減少左右模脹模力是行之有效的。

⑵多向鍛造工藝的鍛造過程由垂直方向和水平方向復合,相對于傳統鍛造更復雜,但是可以對垂直方向和水平方向進行調整和組合,工藝更靈活多變,增加工藝復雜性的同時也給解決多向模鍛工藝問題提供了多種思路,可在多向鍛造生產過程中靈活應用。