采用縱向錘砧鍛造大型筒圈類鍛件工藝研究

文/張曉旭,郭海萍,肜鵬,楊兵·沈陽鑄鍛工業有限公司鍛造分公司

采用縱向錘砧鍛造大型筒圈類鍛件工藝研究

文/張曉旭,郭海萍,肜鵬,楊兵·沈陽鑄鍛工業有限公司鍛造分公司

本文主要闡述采用縱向錘砧進行馬杠擴孔,鍛造大型筒圈類鍛件,解決了設備鍛造空間不足及窄砧擴孔變形不均勻、擴孔效率低的問題。采用的新工藝方案有效地保證了鍛件的內部質量,提高生產效率,實現小設備干大活極限鍛造目的。

大型水電機組上關鍵構件襯套鍛件的零件輪廓尺寸為外徑2190mm、內徑1940mm、高1330mm,鍛件尺寸為外徑2240mm、內徑1880mm、高1390mm,鍛件重量12700kg,材料為20SiMn,鍛件圖見圖1。

該鍛件形狀雖然簡單,按最終成形工序,看作是圈類鍛件,但由于鍛件高度尺寸達到1390mm,也可看作大型筒體鍛件,這里為便于敘述,根據其鍛造成形特點稱作筒圈類鍛件。其鍛造成形工序囊括自由鍛造的下料、鐓粗、沖孔、芯軸拔長、馬杠擴孔,工序繁多。該件若在3150t以上標準系列水壓機上生產難度并不大,但我公司設備雖然具有3200t壓力,鍛造空間卻僅相當于2000t水壓機,因此,生產該件具有很大難度。必須對該件自由鍛造工藝深入研究,采取特殊工藝措施,確定好合理的工藝參數,才能達到利用小設備干大件目的,全面提升工藝水平。

圖1 鍛件圖

鍛造工藝方案難點分析

如按筒類鍛件芯軸拔長出成品,芯軸重量加上鍛件重量超重,40t操作機無法夾持,同時起始拔長時水壓機高度凈空距也不夠,所以該件最終鍛造成形,只能采取馬杠擴孔。但由于鍛件長度達到1390 mm,因此需要解決如下技術難題:⑴設計縱向長砧及馬杠尺寸,保證工藝順利實施;⑵確定各工序合理工藝參數,控制好擴孔后鍛件大小口程度,保證鍛件工藝尺寸達到圖紙要求。

具體分析如下:我公司現用32MN水壓機配備平砧為500mm、800mm寬,擴孔成形過程中,需要三砧或者兩砧搭接擴孔。由于搭接部位變形比較小,造成鍛件沿母線方向變形不均,影響鍛件質量。即使采用800mm砧,搭接擴孔,不可避免造成擴孔時馬架單邊受力點部分移到我公司現有32MN水壓機下橫梁支撐底座外,給設備和安全生產帶來危害。根據塑性變形最小阻力定律窄砧擴孔,金屬沿周向流動的量大大減少,而沿軸向流動的量則增加,擴孔效率降低,導致鍛造過程過長,燒損嚴重,存在料不夠用不能滿足工藝尺寸要求而報廢的風險。

針對上述問題,必須考慮采用縱向錘頭進行滿砧馬杠擴孔工藝。由于鍛件長度達到1390mm,進行滿砧擴孔,如果擴孔前通過芯棒拔長的預制坯料壁厚不均,導致鍛件大小口,則無法滿足鍛件加工尺寸,因此加強中間制坯工序的質量非常關鍵。

確定鍛造工藝方案

該鍛件工藝過程為鋸床下料→鐓粗→沖孔→擴孔→芯棒拔長→縱向錘頭擴孔。具體工藝過程參數如表1所示。

表1 大型筒圈類鍛件鍛造工藝流程

縱向錘砧在大型筒圈類鍛件鍛造工藝中的應用

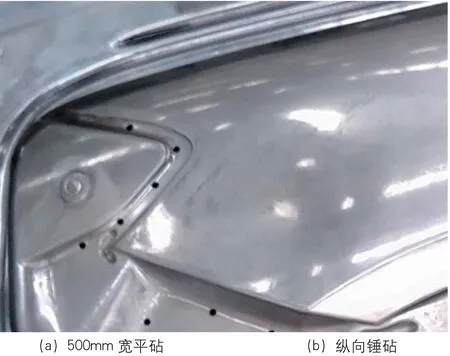

以該件鍛造為契機,為實現滿砧擴孔,我們設計并制造了縱向錘砧,示意圖如圖2所示。圖2a為常用的500mm寬平砧,圖2b為縱向錘砧,長2600mm,主要考慮我公司3200t水壓機鍛造空間及今后具有更大的通用性,提高工具投資使用效率。對于長度為1390mm的鍛件,可以實現滿砧擴孔成形,解決了窄砧擴孔變形程度不均勻、擴孔效率低的問題,滿足對設備鍛造空間要求。

圖2 500mm寬砧和縱向錘砧示意圖

結論

⑴采用縱向錘砧進行馬杠擴孔成形的大型筒圈類鍛件,毛坯外觀質量良好,生產操作方便,解決了擴孔變形程度不均勻、擴孔效率低的問題,實現小設備干大活目的。

⑵確定了鍛造過程工藝參數及操作控制要點,避免了鍛件出現大小口,坯料燒損量大問題,滿足工藝尺寸要求。

⑶為大型冶金輔具設計及制造積累技術經驗。